燃用超低热值燃气的旋转回热型催化燃烧器数值分析

桑振坤, 薄泽民, 张倩倩, 翁一武

(上海交通大学 动力机械与工程教育部重点实验室,上海 200240)

燃用超低热值燃气的旋转回热型催化燃烧器数值分析

桑振坤, 薄泽民, 张倩倩, 翁一武

(上海交通大学 动力机械与工程教育部重点实验室,上海 200240)

针对超低热值燃气难以点火燃烧而直接排入大气,导致环境污染和能源浪费的问题,提出了一种以超低热值燃气为燃料的反应器, 即旋转回热型催化燃烧器.根据其周期性旋转、蓄热、放热和催化燃烧等特点,采用计算流体力学(CFD)软件进行模拟分析.结果表明:该反应器能有效氧化超低热值燃气(甲烷体积分数2%、入口速度20 m/s),持续生成1 035~1 200 K的高温燃气,从理论上证明了该反应器的可行性;在旋转周期的状态I(或II)内,燃气和烟气出口温度均近似线性升高,该规律可用于评估反应器的热力性能;反应器周期性旋转,使壁面温度峰值在1 200~1 600 K变化,有利于催化燃烧发生,同时也避免了反应器中热量聚集和催化剂高温失活.

超低热值燃气; 催化燃烧; 旋转; 燃烧侧; 换热侧; 数值模拟

符号说明:

ρ——密度,kg/m3

T——温度,K

u——速度,m/s

Rs——组分s的生成或消耗速率

λ——固体的导热系数,W/(m·K)

Ds——组分s的扩散系数

p——压力,Pa

Ms——组分s的摩尔质量,kg/mol

un——壁面附近垂直于表面的Stefan速度分量

h——焓,kJ/kmol

μ——动力黏性系数,N·s/m2

λf——流体的导热系数,W/(m·K)

Sh——化学反应放热量,W/m3

ws——组分s的质量分数

ws,w——壁面处组分s的质量分数

ρw——壁面的密度,kg/m3

矿井通风瓦斯气、生物质气等超低热值燃气在自然界中广泛存在,这类气体中很大一部分含有0.1%~5%体积分数的甲烷.甲烷是仅次于CO2的第二大温室气体,其对温室效应的影响约是CO2的20倍.据估计由于煤矿开采和农业活动,到2020年甲烷的增长率为12%~16%[1].由于超低热值燃气中甲烷含量低,难以实现常规燃烧,通常直接排向大气环境, 这不仅加剧了温室效应,也造成了能源浪费.

消除和利用超低热值燃气的研究始于20年前. Su等[2]讨论和对比了几种矿井通风瓦斯气的利用方法,如催化型流向变换反应器 (CFRR)、热力型流向变换器(TFRR)、催化型整体反应器(CMR)和催化型贫燃燃气轮机,研究认为催化燃烧是主要的发展方向.从全球范围看,催化燃烧是目前应用较多的处理挥发性有机物的技术,市场占用率为26%[3].与传统有焰燃烧相比,催化燃烧反应易于控制,能适应较大的燃料体积分数范围(0.4%~5%)和低温操作,可以实现CO 和NOx等污染物的低排放甚至零排放[4-6],是一种理想的污染气体去除方法[7].已有实验表明,甲烷体积分数在0.4%以上的超低热值燃气在整体式反应器中能被氧化[8],但燃烧前需要加热超低热值燃气.已有研究采用整体式催化反应器和回热器[9],实验验证了以甲烷体积分数约0.8%的通风瓦斯气为主燃料,能产生19~20 kWe的电量[10].这种方法可以利用超过90%的通风瓦斯气,即使在没有碳信用额度补偿的条件下也可能实现盈利[11].但系统中催化燃烧室和金属回热器的体积非常庞大.

催化剂降低了燃烧所需的活化能,但必须预热气体至催化起燃温度,才能发生催化燃烧.常用预热方式有传统回热器或填料介质,但传统回热器体积尺寸大,且催化剂易高温失活;填料介质的压力损失大.相比传统回热器,旋转回热器的结构更加紧凑、尺寸更小、换热效率更高. Wilson等[12]对超高效换热器进行了研究,该换热器每停留约14 s后快速旋转(约0.75 s)90°,实测效率超过98%,热流和冷流的压力损失低于2%,目前该换热器已发展为商业产品.

由于计算机硬件的快速发展,通过计算流体力学(CFD)分析催化燃烧性能和其影响因素已经得到了广泛应用[13-14].如通道截面形状影响点火温度、转化率以及反应器强度等[15];相对于圆形截面,四边形截面通道内拐角处更易于热量聚集,有利于催化燃烧反应发生和稳定[16].

为了回收和利用超低热值燃气中的甲烷,克服传统回热器尺寸大、催化剂易高温失活等缺点,对旋转回热型催化燃烧器进行研究.与传统回收方式相比,该反应器具有独特优势:催化技术实现了超低热值燃气的燃烧;回热为催化燃烧提供了必要的起燃温度;旋转维持了催化燃烧的持续进行.笔者基于非稳态、耦合换热边界和多步化学反应模型,使用CFD软件对该反应器进行了前期研究,验证了该反应器的可行性,为该类反应器的设计提供基础数据.

1 旋转回热型催化燃烧器简介

为了消除和利用通风瓦斯、生物质气、工业废气和高炉煤气等超低热值燃气中的甲烷,把燃烧室和回热器的功能融合于一个部件中,提出了旋转回热型催化燃烧器.其主体是蜂窝陶瓷反应器,催化剂被涂覆在基体结构内表面,催化燃烧发生在基体涂层内,换热发生在反应器壁面与气体之间,所以该装置既是催化燃烧器,又是高温换热器.旋转回热型催化燃烧器可分为燃烧侧和换热侧2个部分.燃烧侧内存在换热和燃烧现象;换热侧仅发生热交换,没有燃烧.

如图1所示,经压气机压缩后的超低热值燃气由1进入反应器,吸收反应器壁面蓄热,温度升高到起燃温度后发生催化燃烧,生成的高温燃气经2进入锅炉或透平等耗热设备,经耗热设备后的烟气以与燃气流动相反方向由3进入换热侧,烟气余热被储存在反应器壁面内,烟气温度降低后经4排入大气环境.经过一段时间(5~20 s),燃烧侧的壁面蓄热难以预热燃气至催化起燃温度,若不旋转反应器,则会因燃气温度过低而达不到催化起燃温度,即反应器“熄火”.通过快速旋转反应器一定角度(30°~180°),使低温燃气通过刚被烟气加热的反应器壁面,被其加热至催化起燃温度,保证催化燃烧进行.

图1 旋转回热型催化燃烧器示意图

回热为催化燃烧提供了必要的起燃温度,不需要额外的预热装置;旋转保证了催化燃烧能持续进行,也避免了催化剂高温失活,实现反应器稳定工作.适用于通风瓦斯、生物质气、工业废气和高炉煤气等超低热值燃气的消除和利用,生成的高温燃气可用于锅炉或透平等设备的热源,不仅减轻了甲烷对温室效应的影响,而且实现了能量回收.

2 计算模型及方法

2.1 计算模型和网格

整体式反应器单个通道水力直径为1~2 mm,长度为5~10 cm,通常模拟一个或几个通道内的催化燃烧情况[17].考虑反应器旋转特点,在图1反应器纵剖面中取中心轴两侧2个平行的直通道为计算模型(图2),燃烧发生在相邻的2个通道,回热发生在另外2个相邻的通道中.反应器单个通道高度为1.2 mm,壁厚为0.6 mm,长(L)为508 mm.催化剂Pt均匀涂覆在74.2%L以后的壁面上,负载密度为2.706 3×10-9kg·mol/m2.

状态I时气体流动(实线),1为燃气入口,2为燃气出口,3为烟气入口,4为烟气出口;

状态II时气体流动(虚线),1为烟气出口,2为烟气入口,3为燃气出口,4为燃气入口.

图2 计算模型示意图

Fig.2 Schematic diagram of the computational model

固体域和流体域都划分为四边形网格.流体域为各向异性,网格密集,垂直流动方向的网格间距为0.05 mm;固体域为各向同性,网格稀疏.进行网格独立性验证,最终选取计算网格数为6万.

2.2 数学模型及反应机理

反应器通道的长宽比约为417,根据已有研究结果忽略气相反应和辐射换热[18].Deutschmann等[19]研究的甲烷在Pt上有23步反应机理,共有7个吸附反应、11个表面反应和5个解吸附反应,涉及CH4、CO2、CO、H2O、H、O、OH和N2组分.笔者采用Ansys Fluent 12.0软件结合该反应机理来进行计算分析.由于入口雷诺数较低,通道内燃气为层流状态,考虑气体黏性扩散,采用有限反应速率模型,反应速率遵循阿伦尼乌斯定律.

连续方程

(1)

动量方程

(2)

能量方程

(3)

组分方程

(4)

在催化表面Rs满足以下方程

(5)

固体壁面导热方程

(6)

理想气体状态方程

(7)

2.3 计算方法及边界条件

根据入口浓度和入口速度,计算确定旋转回热型催化燃烧器的旋转周期为20 s,一个周期内有2个停留状态,即状态I和状态II,每个状态的停留时间为10 s,10 s后旋转回热型催化燃烧器旋转180°.研究中忽略反应器旋转所需时间,每10 s根据表1中燃气和烟气出口与入口的交换来实现旋转回热型催化燃烧器的旋转计算.

旋转周期内燃气出口温度连续变化,每一个计算步长后使用用户自定义(UDF)函数将燃气出口温度降低了220 K作为烟气入口温度条件,超低热值燃气入口质量流量与烟气入口质量流量相等.

表1 燃气和烟气出入口交换次序

采用理想可压缩气体,黏性变化遵循萨瑟兰定律;壁面采用耦合换热边界,在固体表面发生催化燃烧.菁青石蜂窝陶瓷体的比热容为970 J/(kg·K),密度为1 700 kg/m3,导热系数为2 W/(m·K).计算初始通过自定义函数给壁面420~950 K的线性变化温度.考虑起始温度是人为指定,因此燃气出口温度和甲烷转化率稳定后,再计算分析.出入口边界根据表2确定.

表2 边界条件设定

甲烷转化率的计算公式为

(8)

式中:cin为甲烷入口体积分数;cout为甲烷出口体积分数.

3 计算结果与分析

3.1 旋转回热型催化燃烧器出口参数分析

超低热值燃气(甲烷体积分数为2%)以20 m/s进入旋转回热型催化燃烧器,由于其周期性旋转,燃气和烟气出口参数具有周期性,所以只分析一个周期内的出口温度变化和甲烷转化率变化.

图3给出了燃气和烟气出口温度在一个周期内的变化. 从图3可以看出,燃气出口温度和烟气出口温度在状态I(或II)内均逐渐增加.0 s时燃气出口温度约1 035 K,0~4 s内燃气出口温度近似线性升高,4~10 s内燃气出口温度斜率变小,10 s时燃气出口温度增加到约1 200 K.燃气出口温度与参考直线R的最大偏离位置在燃气入口处,该处的温度最大变化在2%以内,可以认为燃气出口温度近似线性增加.10 s内燃气出口温度变化了约16%.在状态I(或II)内烟气出口温度变化与参考直线R的变化几乎重合,可以认为烟气出口温度近似线性升高,10 s内由约540 K增加到约740 K,其斜率约为20 K/s.

图3 出口温度参数在一个周期内的变化

图4给出了甲烷转化率在一个周期内的变化.从图4可以看出,以超低热值燃气(甲烷体积分数为2%)为主燃料时,在状态I(或II)内甲烷转化率变化了4%,但均在91%以上.通过周期性旋转,可以保证催化燃烧持续发生,实现反应器稳定运行.

图4 甲烷转化率在一个周期内的变化

3.2 耦合边界下通道内换热特性分析

为了更好地了解通道内的换热情况,需要分析努塞尔数Nu的变化.当不可压缩牛顿流体在管道中流动时,固定壁面温度边界条件充分发展段的Nu为3.66,固定热流密度边界条件充分发展段的Nu为4.36.由于实际边界条件的不同,Nu的数值常介于两者之间.对催化燃烧通道内Nu的计算是通过对固体壁面温度和固定热流密度2种情况下Nu插值来实现的[20],但这种方法不适用于壁面温度为非稳态的情况.

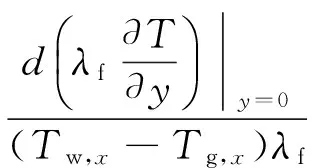

考虑反应器壁面处于非稳态情况,应用了耦合换热边界条件.Nu的计算方法为:

(9)

式中:Tg,x为主流气体沿流动方向的温度分布,由对通道内的主流气体温度沿x方向积分得到;Tw,x为壁面温度在x方向的分布;d为反应器通道的水力直径;(λf∂T/∂y)|y=0由通道内第一层网格点的温度值与壁面温度的有限差分计算.

图5是10 s时燃烧侧通道内壁面温度与燃气温度和Nu沿程分布.旋转回热型催化燃烧器内(0%~74%)L处,燃烧侧壁面向超低热值燃气放热,壁面温度始终高于燃气温度.受入口效应影响,入口段Nu急剧降低,在充分发展段Nu维持稳定;受74%L附近催化燃烧影响,壁面温度和燃气温度均快速升高;由于壁面导热系数较低,沿流动方向壁面温度又快速降低,Nu则急剧升高而后急剧降低,出现了大幅振动.在90%L附近壁面温度与燃气温度相等,两者温差接近于0,导致Nu发生突变,而后燃气温度高于壁面温度.催化燃烧的发生和燃烧侧反应器壁面放热和吸热的转变,使Nu的沿程变化出现了不连续性,具有强烈的非单调性,这与已有研究一致[21].旋转回热型催化燃烧器通道内非突变位置的Nu约为4,说明非稳态情况下催化燃烧通道内的Nu与固定壁面温度或固定热流边界时的Nu仍然具有相同的量级.

图5 10 s时燃烧侧温度和Nu沿程分布

换热侧只有热交换而没有燃烧,烟气流动方向与燃烧侧燃气流动方向相反.由图6可知,在入口附近烟气向壁面放热,在(74%~90%)L处烟气吸收壁面蓄热,而在(0%~74%)L处烟气又向壁面放热,所以沿烟气流动方向烟气温度与壁面温度有两次相交.由于通道内壁面和烟气之间换热转变,因此转变处壁面温度和烟气温度相等,导致了Nu两次突变,使Nu在通道内的变化具有非单调性.受壁面导热系数及周期性旋转的影响,换热侧与燃烧侧Nu突变几乎发生在相同位置.

3.3 耦合换热边界下反应器壁面温度分布

为了防止催化剂烧结失活和反应器热力状态变化,掌握反应器的性能,需要分析反应器内的温度分布.由于反应器处于非稳态情况,此处主要分析其在典型时刻壁面温度的沿程分布.

图6 10 s时换热侧温度和Nu沿程分布

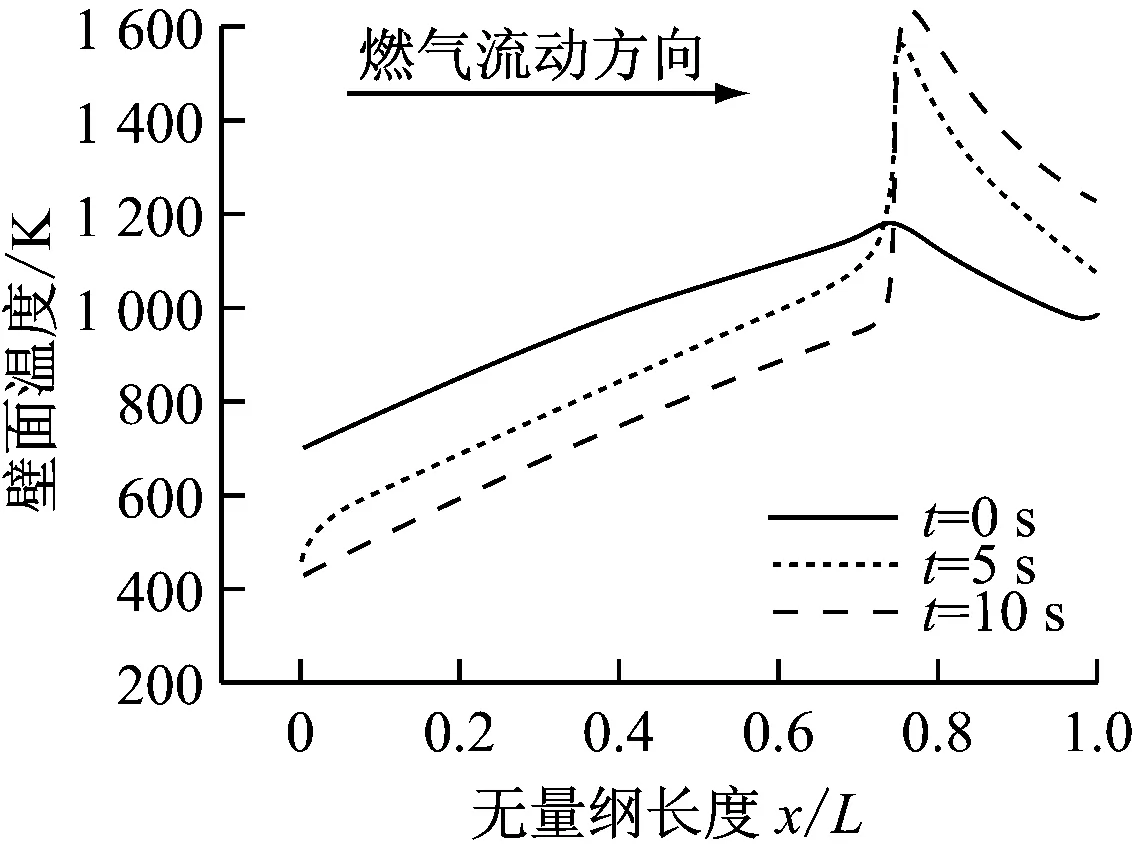

图7给出了不同时刻燃烧侧壁面温度的沿程分布.从图7可以看出,催化燃烧前壁面温度逐渐降低;催化燃烧后壁面温度逐渐升高;在催化燃烧处壁面温度急剧升高而后快速下降.10 s时壁面温度最高值约1 600 K,但此时需要旋转反应器,避免壁面温度的继续升高.受壁面导热系数较小和催化燃烧的影响,壁面温度由427 K增加到约1 600 K,使反应器壁面在380 mm内承受约1 173 K温差,壁面温度分布不均匀,因此反应器需要具有较高的抗热应力能力.

图7 燃烧侧壁面温度沿程分布

图8给出了不同时刻换热侧壁面温度的沿程分布.由图8可知,沿烟气流动方向换热侧壁面温度先逐渐降低,在(0%~74%)L处壁面温度逐渐升高,同时壁面温度最大值由约1 600 K逐渐降低到约1 200 K.由于壁面导热系数较低,通道内易于形成高温区域,旋转反应器后,10 s时换热侧壁面温度分布与0 s时燃烧侧温度分布相同,所以0 s时燃烧侧最大值(约1 200 K)远高于催化起燃温度,有利于甲烷燃烧.燃烧侧通道内催化燃烧的发生,不仅因为燃气吸收壁面蓄热而温度升高,还因为通道内壁面高温区域的温度远高于催化起燃温度.

图8 换热侧壁面温度沿程分布

4 结 论

(1) 超低热值燃气(甲烷体积分数2%、速度20 m/s)为旋转回热型催化燃烧器的主燃料,每10 s该反应器旋转180°,可以实现出口甲烷转化率91%以上,持续生成1 035~1 200 K的高温燃气,可以作为锅炉或透平等耗热设备的热源.通过周期性旋转,可以保证超低热值燃气持续发生催化燃烧,不需要额外预热装置,从理论上证明了该反应器的可行性.

(2) 在旋转周期的状态I(或II)内,燃气出口温度和烟气出口温度均逐渐升高,可以认为燃气出口温度和烟气出口温度均近似线性升高.反应器通道内气体与壁面之间传热的转换和催化燃烧的存在,导致换热侧和燃烧侧Nu分布具有强烈的非单调性.而在非突变位置的Nu仍然与第一类或第二类边界条件的Nu具有相同的量级.

(3) 状态I(或II)内,燃烧侧壁面温度由低温(427 K)升高到很高温度(约1 600 K)然后降低到相对高温(约1 100 K),反应器承受较大的热应力;周期性旋转不仅使超低热值燃气不断吸收壁面蓄热而温度升高,而且使壁面温度最大值远高于催化起燃温度,维持了催化燃烧的持续进行;周期性旋转也避免了反应器内热量聚集,有利于提高反应器寿命.

[1] KARAKURT I, AYDIN G, AYDINER K. Mine ventilation air methane as a sustainable energy source[J]. Renewable and Sustainable Energy Reviews, 2011, 15(2):1042-1049.

[2] SU S, BEATH A, GUO H, et al. An assessment of mine methane mitigation and utilisation technologies [J]. Progress in Energy and Combustion Science, 2005, 31(2): 123-170.

[3] 席劲瑛, 武俊良, 胡洪营,等. 工业VOCs气体处理技术应用状况调查分析[J].中国环境科学, 2012, 32(11): 1955-1960.

XI Jinying, WU Junliang, HU Hongying, et al. Application status of industrial VOCs gas treatment techniques [J]. China Environmental Science, 2012, 32(11): 1955-1960.

[4] BETTA R A D. Catalytic combustion gas turbine systems: the preferred technology for low emissions electric power production and co-generation[J]. Catalysis Today, 1997, 35(1): 129-135.

[5] VATCHA S R. Low-emission gas turbines using catalytic combustion[J]. Energy Conversion and Management, 1997, 38(10): 1327-1334.

[6] 陆超豪, 吕小静, 翁一武. 氢气对超低体积分数甲烷催化燃烧的影响[J]. 动力工程学报, 2016, 36(4): 1-6.

LU Chaohao, LÜ Xiaojing,WENG Yiwu. Effect of hydrogen on catalytic combustion of methane with ultra-low concentrations [J]. Journal of Chinese Society of Power Engineering, 2016, 36(4): 1-6.

[7] 梁文俊, 李玉泽, 李坚,等. 流向变换催化燃烧技术及其应用的研究进展[J]. 石油化工, 2016,45(2): 125-132.

LIANG Wenjun,LI Yuze,LI Jian,et al. Progresses in technology and application of reverse-flow catalytic combustion [J]. Petrochemical Technology, 2016,45(2): 125-132.

[9] 尹娟, 翁一武. 贫燃催化燃烧燃气轮机的燃烧与系统性能分析[J]. 中国电机工程学报, 2010, 30(11): 1-7.

YIN Juan, WENG Yiwu. Investigation of combustion and systematic performance of a gas turbine system with lean burn catalytic combustion chamber [J]. Proceedings of the CSEE, 2010, 30(11): 1-7.

[10] SU S, YU X. A 25 kWe low concentration methane catalytic combustion gas turbine prototype unit[J]. Energy, 2015, 79:428-438.

[11] 李志凯, 秦张峰, 吴志伟,等. 煤层气治理与利用技术研究开发进展[J].燃料化学学报, 2013, 41(7): 787-797.

LI Zhikai, QIN Zhangfeng, WU Zhiwei,et al. Research and development progresses in the mitigation and utilization of coal bed methane [J]. Journal of Fuel Chemistry and Technology, 2013, 41(7): 787-797.

[12] WILSON D G, BALLOU J M. Design and performance of a high-temperature regenerator having very high effectiveness, low leakage and negligible seal wear[C]//ASME Turbo Expo 2006: Power for Land, Sea, and Air. Barcelona, Spain: 2006.

[13] RAN J, LI L, DU X,et al. Numerical investigations on characteristics of methane catalytic combustion in micro-channels with a concave or convex wall cavity [J]. Energy Conversion and Management, 2015, 97: 188-195.

[14] 张栋, 陆强, 朱锡锋. 生物油燃烧与污染物排放特性的数值模拟[J]. 科学通报, 2010, 55(35): 3416-3421.

ZHANG Dong, LU Qiang, ZHU Xifeng. Numerical simulation of bio-oil combustion and pollutant emissions [J].Chinese Science Bulletin, 2010, 55(35): 3416-3421.

[15] DEPCIK C, HAUSMANN A. Review and a methodology to investigate the effects of monolithic channel geometry[J]. Journal of Engineering for Gas Turbines & Power, 2013, 135(3):032301.

[16] BENEDETTO A D, SARLI V D, RUSSO G. Effect of geometry on the thermal behavior of catalytic micro-combustors[J]. Catalysis Today, 2010, 155(1):116-122.

[17] MAZUMDER S. Modeling full-scale monolithic catalytic converters: challenges and possible solutions [J]. Journal of Heat Transfer, 2007, 129(4):526-535.

[18] KAISARE N S, LEE J H, FEDOROV A G. Hydrogen generation in a reverse-flow microreactor: 1. Model formulation and scaling[J]. Aiche Journal, 2005, 51(8):2254-2264.

[19] DEUTSCHMANN O, SCHMIDT R, BEHRENDT F, et al. Numerical modeling of catalytic ignition [J]. Symposium on Combustion, 1970, 26(1):1747-1754.

[20] HAYES R E, KOLACZKOWSKI S T. A study of Nusselt and Sherwood numbers in a monolith reactor [J]. Catalysis Today, 1999, 47(1/2/3/4): 295-303.

[21] NORTON D G, VLACHOS D G. A CFD study of propane/air microflame stability [J]. Combustion & Flame, 2004, 138(1/2):97-107.

Numerical Analysis of a Rotary Recuperative Type Catalytic Combustion Reactor Burning Ultra-low Calorific Value Gas

SANG Zhenkun, BO Zemin, ZHANG Qianqian, WENG Yiwu

(Key Laboratory for Power Machinery and Engineering of Ministry of Education, Shanghai Jiaotong University, Shanghai 200240, China)

Aiming at the problem that the ultra-low calorific value gas is hard to be ignited and burned, which is almost entirely discharged into the atmosphere, resulting in issues of environmental pollution and energy waste, a novel reactor was developed to burn the ultra-low calorific value gas, namely rotary recuperative type catalytic combustion reactor. According to the characteristics of this reactor, such as periodic rotation, thermal storage, heat release and catalytic combustion, with the help of computational fluid dynamics software, the performance of the reactor was simulated and analyzed. Results show that the reactor can efficiently oxidize the ultra-low calorific value gas (with CH4volumetric fraction of 2% and inlet velocity of 20 m/s), and can continuously generate high-temperature gas in the range of 1 035 K to 1 200 K, proving the reactor to be feasible in burning ultra-low calorific value gas. In the state I (or II) of rotary period, the temperature of outlet fuel gas and flue gas increases in approximately linear law, which can be used to evaluate the thermal performance of the reactor. During periodic rotation of the reactor, the top wall temperature varies in 1 200-1 600 K, that is beneficial to the generation of catalytic combustion, preventing heat accumulation in the reactor and avoiding high-temperature deactivation of the catalysts.

ultra-low calorific value gas; catalytic combustion; rotator; combustion side; heat transfer side; numerical simulation

2016-07-01

2016-09-04

国家自然科学基金资助项目(51376123);国家高技术研究发展计划(863计划)资助项目(2014AA052803)

桑振坤(1983-),男,河南开封人,博士研究生,研究方向为新能源发电技术.电话(Tel.):14782280461; E-mail: goosang@sjtu.edu.cn.

1674-7607(2017)06-0461-06

TK47

A

470.10