基于燃油经济性改善的变速器速比优化方法

潘文军,朱永多,蒋 政,陈富强,牟一今

(东风柳州汽车有限公司,广西柳州545005)

基于燃油经济性改善的变速器速比优化方法

潘文军,朱永多,蒋 政,陈富强,牟一今

(东风柳州汽车有限公司,广西柳州545005)

为了改善整车燃油经济性,而又不影响动力性前提下,提出了一种基于手动变速箱各档位速比优化的方法,并通过速比优化前及优化后仿真对比,发现速比优化实现油耗改善1.83%.

速比优化;燃油经济性改善;变速器

随着国家油耗法规加严,到2020年企业平均油耗需要降到5 L/100 km以下,主机厂越来越注重油耗改善。改善油耗的常用解决方案包括小型化增压直喷发动机、启停、电动转向、混合动力等,这些措施可以明显改善油耗,却也在不同程度上增加了整车成本,降低了产品市场竞争力。对于不增加成本的改善措施,一直是主机厂优先考虑的解决方案。其中改善变速器速比,让发动机运行在更优油耗区域,而又不影响整车动力性,是一项值得深入研究的课题。

本文以某款具体车型为例,分析了各档位下该车型所需的驱动功率,以及驱动功率在发动机万有特性曲线分布。通过图形分析,判定该档位是否有可优化空间,从而确定调整幅度。并通过矩阵计算,选出最优速比组合。相比毫无筛选矩阵计算,该方法大大提升了效率,达到了快速获取最优速比组合的目的。

本文首先通过理论计算获取在NEDC工况下,各个档位的功率点以及对应的转速点,然后通过作图法,将这些转速和功率对应点描绘在发动机万有特性曲线图上。并对于匀速工况下的转速功率点采用其他形状,加以区分。因为这些匀速工况点会重合,密度更大,重点改善会更容易达到节油的效果。接下来,通过测量图形,判定这些工况点应该左移(减小速比),还是右移(增大速比),移多少(速比改变量)。最后,通过将各个档位速比改变量,应用到整车动力性经济性矩阵计算中,通过仿真结果分析,挑选出满足动力性需求的最优油耗速比组合。

1 整车动力学模型

本文采用的车型参数,如表1所列。

表1 整车参数表

汽车在NEDC工况行驶过程中,其受到的阻力,包括滚动阻力Ff、空气阻力FW及加速阻力。

式中:m为整备质量(kg);g为重力加速度(m/s2);f为滚动阻力系数;Cd为风阻系数;A为迎风面积(m2);u2a为车速(km/h);ax为行驶加速度(m/s2).

2 发动机需求功率分布

为了满足整车在NEDC工况中所需要的车速,克服整车行驶阻力,需求发动机发出相应的扭矩与转速。

发动机需求转速计算公式为[2]:

发动机需求扭矩计算公式为:

发动机需求功率计算公式为:P=T*n/955 0;

式中:ua为车速(km/h);i0为主减变速速比;ig为变速速比;r为车轮滚动半径(m);Fz为行驶阻力(N);ηt为传动效率。

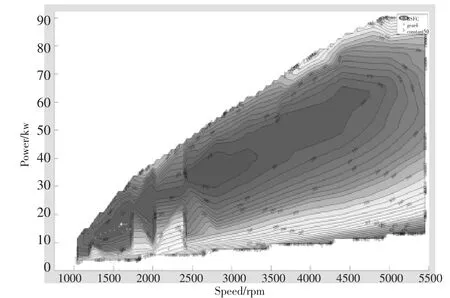

将原始速比对应下,各个档位的需求功率点投影到发动机万有特性曲线中,并将等速行驶工况所需功率,用特殊符号加以区分,用于重点优化考虑。以4档和6档发动机功率分布图为例,具体如图1,图2所示。

图1 NEDC工况4档发动机需求功率分布图

图2 NEDC工况6档发动机需求功率分布图

从图中可以看到,适当的减小4档变速速比,增大6档变速速比可以让发动机处于更优经济区,从而改善油耗。

3 变速器速比优化

其他各档位优化方向,也可以通过各自档位的发动机需求功率分布图看出。通过图形分析,确定各档位速比优化方向及幅度,通过矩阵计算,即可得到各个组合下的动力性、经济性仿真结果。综合考虑各档位的速比梯度,以保证换挡平顺性,则可得到理想速比优化方案。

表2 速比优化结果

4 结束语

本文提出了一种基于NEDC循环工况,作图分析各个档位发动机需求功率与发动机万有特性曲线的关系。通过图形分析,定性地确定了各个档位速比的优化方向及幅度。通过定量地矩阵计算,得到各个速比组合下的动力性经济性仿真结果。该方法可以大幅度的减少矩阵计算的计算量,从而更快的得到仿真结果。通过综合考虑整车动力性、换挡平顺性等各项指标,在仿真结果中挑选出最优速比组合,达到在不增加整车成本的前提下,实现降油耗目的。

[1]潘文军.中度混合动力汽车再生制动模型预测控制策略[D].重庆:重庆大学,2010.

[2]余志生.汽车理论[M].北京:机械工业出版社,2000.

Gear Ratio Optim ization to Save FuelConsum ption

PANWen-jun,ZHU Yong-duo,JIANG Zheng,CHEN Fu-qiang,MU Yi-jin

(Dongfeng Liuzhou Motor Co.,Ltd.,Liuzhou Guangxi 545005,China)

In order to save fuel consumption,this paper presents a new solution for gear optimization.By comparing the simulation results between the original gear ratio and optimized ratio,it is found that the optimized gear ratio can earn 1.83%fuel consumption.

gear ratio optimization;fuel consumption improvement;transmission

U463.212

A

1672-545X(2017)04-0093-02

2017-01-11

潘文军(1985-),男,硕士,工程师,变速器匹配开发。