抛丸除锈对热镀锌层组织及抗粉化性能的影响

陈冀华,温鸣,杜安,马瑞娜,曹晓明

(河北工业大学材料科学与工程学院,天津300130)

抛丸除锈对热镀锌层组织及抗粉化性能的影响

陈冀华,温鸣,杜安,马瑞娜,曹晓明

(河北工业大学材料科学与工程学院,天津300130)

利用扫描电镜、能谱分析、X射线衍射、杯突试验机以及盐雾试验等技术手段,分别对抛丸除锈工艺与传统酸洗除锈工艺下得到的钢基体表面、热镀锌层组织及抗粉化性能进行了研究.结果发现抛丸除锈会使钢基表面粗糙度显著增大至6 μm左右,并使钢基表面晶粒细化至纳米级别,从而增大其润湿性能.热浸镀时钢基表面凸起处易形成ζ相,凹陷处易形成δ相,该组织结构提高了镀层的抗粉化性能.

热镀锌;抛丸;粗糙度;抗粉化性;润湿性

0 引言

热镀锌是钢铁材料防腐蚀的有效方法,目前已在世界范围内广泛推广应用.传统热浸镀工艺存在很大弊端,如前处理阶段产生的废酸、废水、废气严重污染环境,寻求新型前处理工艺已经是迫在眉睫的事情[1].

热镀锌前处理的目的是去除氧化皮和锈蚀表面,为热浸镀提供良好的表面基底,确保产品有优良的外观质量,延长产品使用寿命[2].在实际的工业生产中,钢材除锈处理技术主要有化学处理和机械处理2种,其中化学处理就是传统热浸镀工艺用的酸洗除锈;机械处理是以机械加工为主的除锈处理方式,如抛丸、喷丸等方式.机械除锈技术是目前国际上对各种结构件进行表面清理、强化的先进工艺之一,目前已被很多行业广泛采用,机械除锈可以从根本上解决传统热镀锌前处理产生的废酸、废水、废气等对环境的污染问题.其中,喷丸除锈只应用在单线除锈,效率低下,不适于连续化生产,且有大量粉尘危害工人身体健康,因此限制了它的应用[3].

抛丸清理是依靠高速旋转的抛头将磨料颗粒高速地抛向工件表面来实现除锈的.抛丸除锈生产效率高,费用低,自动化程度高,可实现流水线操作,环境污染小,且抛丸摒弃了以压缩空气作动力做法,采用抛丸器、离心力的抛射,可对工件内腔死角进行抛丸清理,被钢铁和汽车制造业广泛采用[4].且抛丸除锈处理能高效地清除钢基表面的氧化皮、锈和杂物;抛丸除锈处理能显著增加钢件表面粗糙度,粗糙度的增加可以提高热浸镀效率及镀层结合力[5];抛丸除锈处理使钢件表面形成一层致密的金属层,造成表层晶粒极大的细化,减少表面裂纹及表面缺陷,能减少应力腐蚀对钢件的危害;抛丸除锈处理使钢件表面形成一定的压缩应力,从而抵消有害的拉应力疲劳腐蚀[6].

本文拟利用抛丸除锈代替传统酸洗除锈,并通过对抛丸除锈工艺与传统酸洗除锈工艺下得到的热镀锌镀层组织及抗粉化性能进行分析对比,确定抛丸除锈热镀锌对钢基表面、镀层组织及镀层抗粉化性能的影响,以便为实现抛丸除锈热镀锌工业生产提供科学依据和参考.

1 实验材料及方法

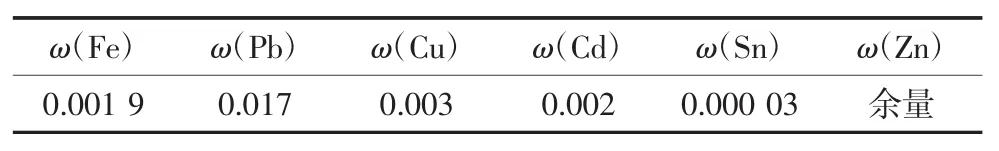

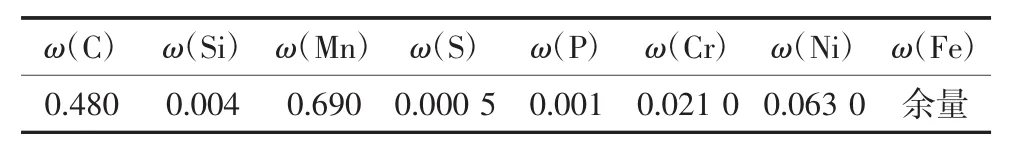

实验所用纯锌的化学成分组成如表1所示.基体材料Q235钢的化学成分如表2所示.将Q235钢板经线切割设备加工成尺寸为100 mm×30 mm×1.5 mm的薄片,分别经酸洗除锈或抛丸除锈处理后采用溶剂法进行热镀锌.酸洗除锈热镀锌工艺流程为:碱洗脱脂→水洗→盐酸酸洗→水洗→助镀处理→烘干→热镀锌→水冷→钝化.抛丸除锈热镀锌工艺流程为:碱洗脱脂→水洗→烘干→抛丸→助镀→烘干→热镀锌→水冷→钝化.其中酸洗时间为30 min,钢丸直径为0.6 mm,抛丸时间为10 min,热镀锌温度为450~460℃,浸镀时间定为60 s.

分析两种工艺下得到的钢基表面粗糙度、钢基表面晶粒度及钢板对锌液的润湿性能.利用S-4800扫描电镜观察分析讨论两种工艺下得到镀层微观组织.利用双杯突试验对两种工艺钢板镀层抗粉化性能进行研究,在此基础上分析镀层的粉化机理.

表1 纯锌锭的成分Tab.1 Components of pure zinc %

表2 Q235钢成分Tab.2 Composition of Q235 steel%

2 实验结果分析

2.1 抛丸对钢基表面的影响

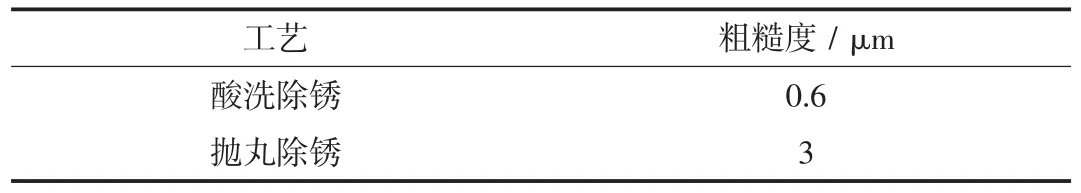

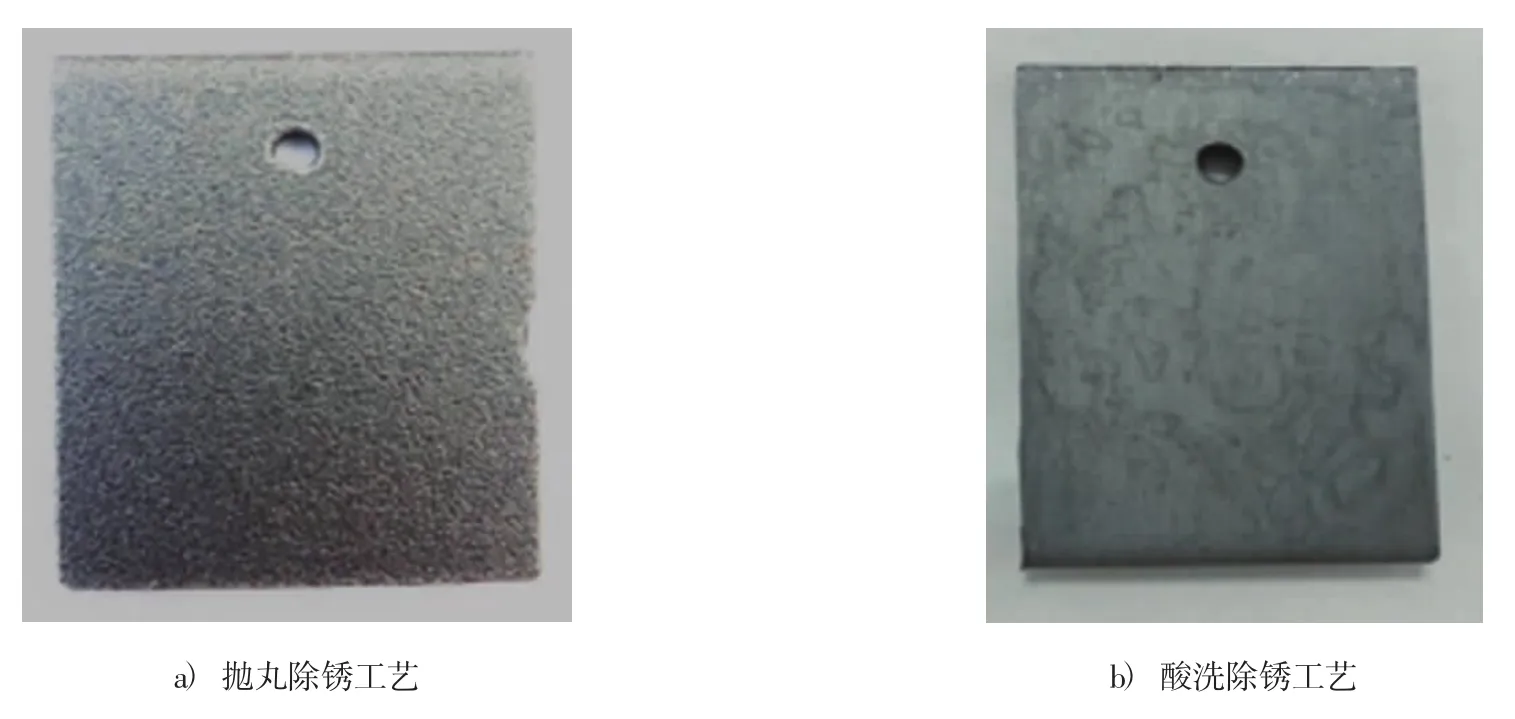

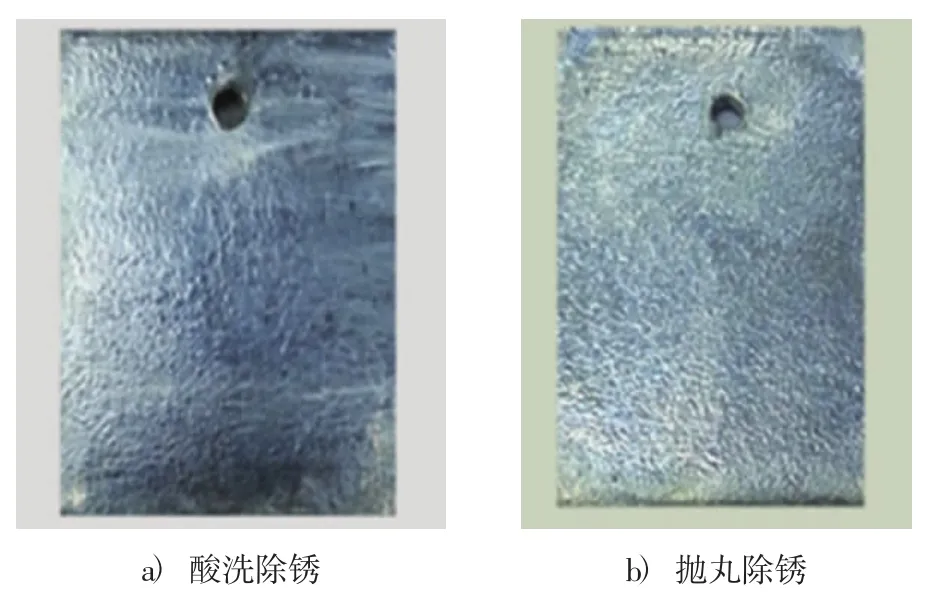

取抛丸除锈后的钢板与酸洗除锈后钢板进行对比,图1为两种除锈工艺除锈后钢基表面的宏观形貌图,可以看出经过抛丸除锈得到的钢基表面粗糙,呈现亮灰色;酸洗除锈得到的钢基表面平整,呈现暗灰色.表3为2种工艺除锈后钢基表面粗糙度,可以看出,抛丸得到的钢基表面粗糙度在6 μm左右,而酸洗得到的钢基表面粗糙度仅为0.6 μm左右.

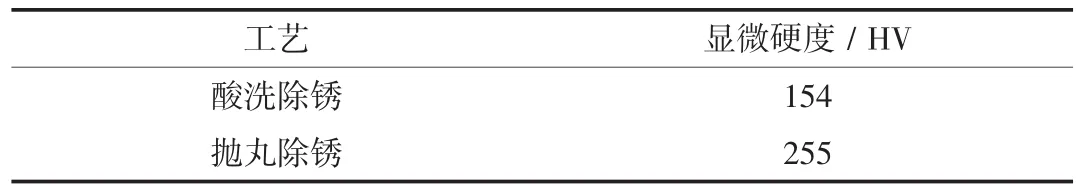

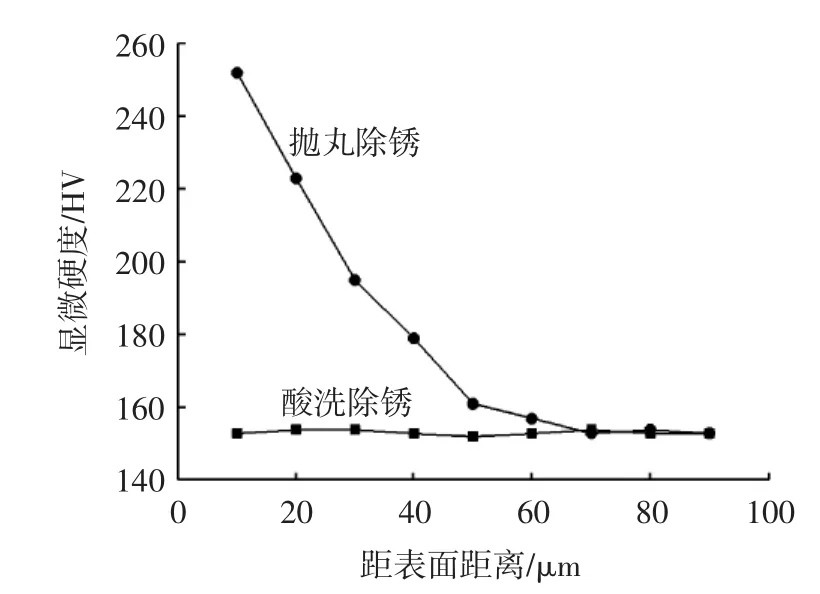

利用显微硬度仪对图1中钢板表面进行显微硬度分析,结果如表4所示,可以看出抛丸后钢基表面显微硬度为255 HV,而酸洗除锈后钢基表面显微硬度154 HV.利用显微硬度仪对图1中两钢板截面上钢基表层向基体内部方向延伸90 μm的显微硬度,每10 μm测量1次数值.图2为两种工艺截面显微硬度的变化趋势图.从图中可以看出,抛丸处理后,显微硬度随距表面距离的增加而减小,显微硬度的梯度变化可以表征其加工硬化层厚度,可以间接看出抛丸后表面硬化层为70 μm左右.

表3 除锈工艺对钢基表面粗糙度的影响Tab.3 Effect of derusting process on surface roughness of steel

表4 除锈工艺对钢基表面显微硬度的影响Tab.4 Effect of derusting process on microhardness of steel base

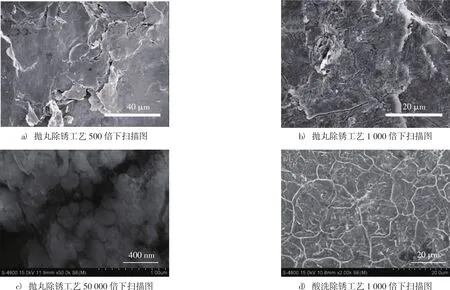

利用扫描电镜对图1中2钢板进行扫描分析,图3为2种工艺得到的钢基表面不同倍数下的扫描图.图3a)为抛丸除锈后钢基表面500倍下的微观形貌图,可以看出经过抛丸后,钢基表面呈现波浪形貌,此时无法观察明显晶界;图3b)为放大至1 000倍下的形貌,仍无法观察到明显晶界;图3c)为放大至50 000倍下的微观形貌,可以看出抛丸后钢基表面晶粒细化,晶粒形状呈块状,晶粒尺寸为150 nm左右;图3d)为酸洗除锈后钢基表面1 000倍下的微观形貌图,可以看出酸洗后的钢基表面于1 000倍时已能明显看出晶界,且晶粒尺寸较大,晶粒尺寸在15 μm左右,是抛丸后钢基表面晶粒尺寸的100倍.

图1 除锈工艺对钢基表面的影响Fig.1 Effect of derusting process on surface of steel

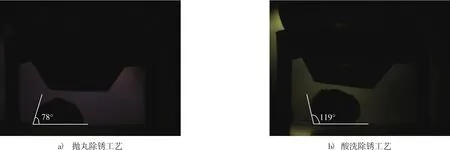

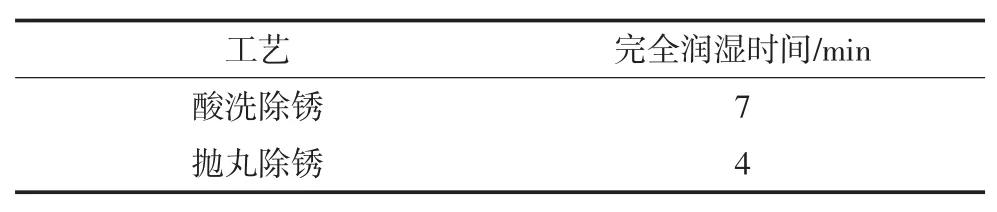

利用润湿角测量仪测量图1中两钢板对锌液的润湿角度.图4为2种工艺下得到钢基表面对锌液的润湿角度,图4a)显示抛丸之后钢基表面对锌液的润湿角为78°,图4b)显示酸洗后钢基表面对锌液润湿角为119°.表5为两种工艺在润湿角测试仪中的完全润湿时间,可以看出酸洗后完全润湿时间为7 min,而抛丸后完全润湿时间为4 min,比酸洗后完全润湿时间快了将近一倍.

图2 抛丸后钢基体显微硬度随距基体表面距离变化图Fig.2 The microhardness of steel matrix after shot blasting varies with the distance from the surface of the substrate

图3 除锈工艺对钢基表面晶粒的影响Fig.3 Effect of rust removal on grain of steel based surface

图4 除锈工艺对钢基表面润湿性的影响Fig.4 Effect of derusting process on surface wettability of steel base

2.2 抛丸除锈热镀锌工艺对镀层组织的影响

图5是2种工艺除锈后热镀锌镀层宏观形貌图,可以看出抛丸除锈后热镀锌镀层与酸洗后热镀锌镀层均平整光亮.

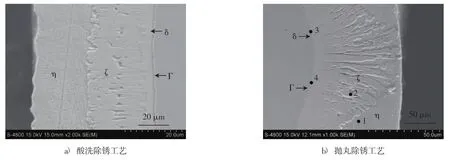

传统热镀锌镀层组织中有4种相组织,且非常均匀,基体向表面依次为Γ相、δ相、ζ相和η相,如图6 a)所示.其中Γ相层分子式为Fe5Zn21是一极薄相层,属于脆性相但其厚度不足1 μm,铁含量为20%~28%;δ相是以FeZn7为主的中间金属相,其铁含量为7%~19%,硬度高,但塑性较好,呈等轴块状结构,镀层不同部位的δ相的致密度不同,远离基体处比较疏松;ζ相是以FeZn13为主的中间金属相,其铁含量为6%~6.2%,呈长棒状分散在η相中;η相又称纯锌层,只含有0.002%铁的铁锌固溶体[7].

表5 除锈工艺对钢基表面完全润湿时间的影响Tab.5 Effect of derusting process on surface wetting time of steel base

图5 除锈工艺对镀层表面宏观形貌的影响Fig.5 Effect of derusting process on the macroscopic morphology of coating surface

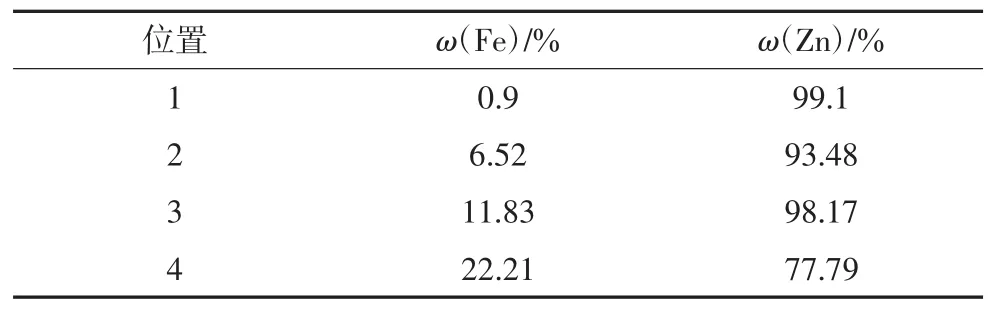

图6为两种除锈工艺下得到的镀层截面扫描图,对图6中1~4点进行能谱分析,表6为其能谱分析结果.可知点1位置Zn含量为99.1%,所以为纯锌相;点2位置处呈长棒状分散于η相中,铁含量6.52%,所以为ζ相;点2位置处为呈等轴状排列,且铁含量为11.87%,所以为δ相;4点位置处为薄薄的一层,且铁含量为22.21%,所以为Γ相,如图6b)所示.如图可知抛丸后热镀锌镀层并不均匀,在基体凸起处,存在大量长棒状ζ相穿插于η相中呈“爆发”态,但凸起处δ相却只有薄薄一层,在钢基表面凸起两侧,ζ相逐渐减薄而δ相逐渐增厚.

图6 除锈工艺对热镀锌镀层组织的影响Fig.6 Effect of derusting process on microstructure of hot-dip galvanized coating

表6 图5中各点能谱分析结果Tab.6 Eenergy spectrum analysis of each point in Fig.5

2.3 抛丸除锈热镀锌对其锌层抗粉化性能的影响

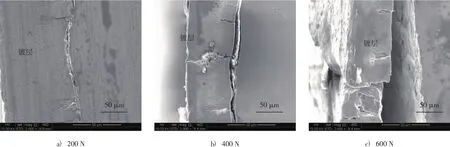

利用杯突试验机对2种工艺除锈后热浸镀钢板进行单杯突试验.取8块钢板分为2组进行杯突试验,压力最高值为800 N,每隔200 N取出钢板进行扫描分析.图7为传统酸洗除锈热镀锌板在单杯突不同压力试验下的镀层微观截面图,其中图7a)可观察到在200 N的压力下Γ相与基体已开裂,图7b)可观察到在400 N的压力下镀层于Γ相与基体的裂纹变宽,大量δ相及ζ相已开裂并有变宽趋势,且已有少量裂纹延申至镀层表面.如图7c)所示,可观察到在600 N的压力Γ相与基体大面积开裂并将要脱落.由此可以看出镀层的裂纹起源于Γ相层并于Γ相层内部扩展,随着压力增大裂纹由Γ相延垂直于基体方向向δ相及ζ相扩展并延申至η相到达镀层表面,并最终由于Γ相与基体大面积开裂导致镀层脱落.

图7 酸洗除锈热浸镀工艺镀层在不同压力单杯突试验下的微观截面图Fig.7 Microscopic cross-section of the coating of the hot-dip galvanizing process for pickling and descaling at different pressures

图8为抛丸除锈热镀锌板在单杯突不同压力试验下的镀层微观截面图,其中图8a)可观察到在200 N的压力下裂纹优于δ相及ζ相中产生.图8b)可观察到在400 N的压力下镀层于δ相及ζ相中产生大量裂纹.图8c)可观察到在镀层600 N的压力裂纹扩展至镀层表面.由此可以看出抛丸除锈后得到的镀层裂纹并没有优先于Γ相与基体交界处产生,而是由Γ相延垂直于基体方向向δ相及ζ相扩展,最终延申至镀层表面.通过对图7、图8综合分析可以看出抛丸除锈热镀锌Γ相与钢基体结合力更好.

图8 抛丸除锈热浸镀工艺镀层在单杯突试验不同压力下的微观截面图Fig.8 Micro-section of the coating in a single cup process under different pressures with hot-dip plating

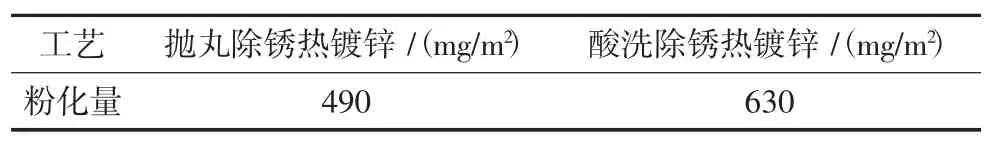

使用抛丸除锈热镀锌工艺与传统镀锌工艺镀层厚度相同的钢板进行双杯突试验,测量其粉化量.结果如表7所示,酸洗除锈热镀锌工艺粉化量为630 mg/m2,抛丸除锈热镀锌工艺粉化量为490 mg/m2,由此试验数据并结合上述分析可知抛丸除锈热浸镀工艺抗粉化性能优于酸洗除锈热浸镀工艺.

表7 抗粉化性能试验结果Tab.7 Anti-chalking performance test results

3 讨论

钢板在抛丸处理后会显著增加钢基表面粗糙度,且会在钢板表面残留一层加工硬化层,会显著增加钢基表面的硬度.这是因为钢板在抛丸除锈过程中受到循环载荷作用而产生应变硬化;晶粒细化会导致材料强化,使材料的显微硬度提高;当材料受到外力作用发生塑性变形时,位错要沿着某个滑移面运动,当晶界受阻便塞集起来,从而造成应力集中,导致材料强度硬度提高[8].

抛丸除锈细化了表层金属组织结构,在钢基表面形成了高体积分数的晶界,可以在热浸镀时形成Zn-Fe原子快速通道,提高热浸镀效率.理论研究和实验证明[9],润湿接触角随着表面能的降低而减小,随着表面粗糙度的增加而减小.抛丸之后钢基表面存在残余应力及钢基表面的纳米晶粒均使表面能增加从而增加钢板的润湿性能,且表面粗糙度的增加也使钢板的润湿性能增加.较高的润湿性能加快铁锌原子的扩散速度,提高镀层的生成效率.

钢基表面粗糙度增大会影响合金相的生长形态.钢基板表面的粗糙度越大,合金相的生长方向取向就越多.这是因为在抛丸使钢基表面粗糙度变大,热镀锌时表面凸起处先接触锌液,又因钢基表面高体积分数的晶界使扩散速度加快,所以在钢基表面凸起处为ζ相的生长提供了条件,且刚形成ζ相晶体较松散,易于锌液扩散,使ζ相晶体快速生长.钢基体凹陷处受到扩散的影响易形成δ相晶体,这是因为在凹陷部位锌液不易扩散进入,使此区域内铁原子相对扩散量大,致使生成δ相,当δ相生长到一定厚度时与锌液接触面积增大,扩散加快,支持ζ相快速连续生长[10-11].

粉化是镀层在加工变形过程中出现的一种内部破坏形式.镀层在加工变形特别是低速变形时,镀层因受到剪切应力而使镀层以粉末状脱落.粉化是热镀锌钢板的一个固有特征,不能完全消除,只能通过工艺控制在可接受的程度范围内.试样于单杯突试验过程中,基体发生塑性变形,而镀层发生弹塑性变形以适应基体的变形,当镀层的应变与基体的应变失配时,合金化镀层表面便产生细小的微裂纹.文献[12]认为,酸洗除锈热镀锌镀层发生粉化的主要原因是镀层与钢板界面脆性的Г相.镀层的裂纹起源于Г相层,裂纹在Г相层中比在其他相层中更易扩展.抛丸后钢基表面粗糙度较大,使镀层结合力较强,镀层与基体分离开所需要的力量更大,镀层中Γ相不易与基体脱落,导致裂纹更易在δ相中扩展并延垂直于钢基表面扩展至锌层表面,使镀层不易脱落.Urai等[13]提出ζ/δ(厚度或体积比)较高时,镀层抗粉化性能较好.由于抛丸除锈热浸镀后得到的镀层与传统酸洗除锈热浸镀镀层组织分布不同,凸起处δ相只有薄薄一层而两侧δ相却很厚.所以钢基表面凸起处ζ/δ很高,使其凸起位置有较高的抗粉化性能,所以裂纹易于凸起两侧发生.较高的结合力及这种特殊的相结构共同提高镀层的抗粉化性能.

4 结论

1)抛丸除锈后钢基表面粗糙度为6 μm是酸洗除锈后粗糙度10倍,且钢基表面晶粒细化,易形成纳米晶,增加了其润湿性能.

2)由于粗糙度较大,使锌铁合金层生长方向增多,钢基表面凸起处易形成的ζ相,凹陷处易形成δ相.

3)镀层厚度相同的情况下,抛丸除锈热镀锌工艺镀层特殊的相结构使裂纹优先由镀层凹陷处扩展至镀层表面,减少镀层的脱落,能提高镀层抗粉化性能.

[1]陆春玲.汽车板用热镀锌生产环保问题分析研究[J].环境科学与管理,2015,5:47-50.

[2]刘立建,史金重,赵旭星,等.热镀锌板涂装前处理缺陷分析及对策[J].涂料工业,2015,8:77-82.

[3]薛雯娟,刘林森,王开阳.喷丸处理技术的应用及其发展[J].材料保护,2014,47(5):46-48.

[4]张志强.浅析抛丸工艺对不锈带钢表面质量的影响[J].天津冶金,2014,5:18-20.

[5]高慧,黄振华,王新涛.抛丸清理用金属磨料的选择[J].现代涂装,2012,15(12):50-53.

[6]孟宪伟,高沧,隋显庭,等.残余应力对A5083铝合金焊接接头力学性能及微观组织的影响[J].机械,2016,6:47-49.

[7]张启富,刘邦津.IF钢合金化镀锌板镀层相结构对其性能影响研究的新进展[J].钢铁,2012,37(12):66-68.

[8]王仁智.金属材料的喷丸强化原理及其强化机理综述[J].中国表面工程2012,25(6):1-9.

[9]李小兵,刘莹.材料表面润湿性的控制与制备技术[J].材料工程,2008,4:74-79.

[10]江社明,李亚东,谷美玲.基板表面粗糙度对合金化热镀锌镀层组织的影响[J].轧钢,2011,28(2):28-31.

[11]齐春雨,袁训华,藤华湘.热镀锌合金化镀层粗糙度对镀层抗粉化性能的影响[J].材料热处理学报,2014,35(14):178-181.

[12]王川,康永林,滕华湘.合金化温度对高强IF钢GA板镀层组织及性能的影响[J].材料热处理学报,2014,9(16):79-83.

[13]Urai M,Treada M,Yamaguchi M,et al.Effect of aluminium on powdering characteristics of galvannealed steel sheet[C]//GALVATCCH’89,Tokyo,ISIJ,1989:478-484.

[责任编辑 田丰]

Effect of shot blasting on microstructure and anti-pulverization property of hot-dip galvanizing

CHEN Jihua,WEN Ming,DU An,MA Ruina,CAO Xiaoming

(School of Materials Science and Engineering,Hebei University of Technology,Tianjin 300130,China)

The microstructure and anti-pulverization properties of hot-dip galvanizing layer obtained by shot blasting process and traditional pickling and descaling process are analyzed by scanning electron microscopy,energy dispersive spectroscopy,X-ray diffraction,cupping test machine and salt spray test.It was found that the surface roughness of the steel base was increased to about 6 μm by shot blasting,and the grain size of the surface of the steel base was refined to the nanometer level,thus increasing its wetting performance.The ζ phase is easily formed on the surface of the steel base during hot dip coating,and the δ phase is easily formed in the indentation.Thus,such structure has improved the antipulverization performance of the coating.

hot dip galvanizing;blasting;roughness;anti differentiation;wettability

TG174.443

A

1007-2373(2017)02-0063-07

10.14081/j.cnki.hgdxb.2017.02.012

2017-01-15

国家自然科学基金(51601056);河北省高等学校科学研究计划(QN20131036)

作者介绍:陈冀华(1992-),男,硕士研究生.通讯作者:温鸣(1960-),男,教授,gd_wen@126.com.