绳牵引单轨吊运人车结构分析及优化

马齐江,程江峰,卢淑群,王开松,陶永芹

绳牵引单轨吊运人车结构分析及优化

马齐江,程江峰,卢淑群,王开松,陶永芹

以绳牵引单轨吊运人车为研究对象,建立了运人车简化模型,通过有限元软件分析了运人车框架各主体结构的应力和应变情况,并对其结构进行了优化。结果表明:优化前运人车整体变形较小,框架立柱、横梁、耳座等5处连接部位出现应力和应变集中现象,其余部位满足设计要求;优化后的运人车5处危险部位的变形、应变和应变均有所减小,最大应力减小为224.4MPa,满足设计要求。分析结果为绳牵引单轨吊运人车的设计提供了重要依据和参考。

绳牵引单轨吊;运人车;有限元分析;结构优化

单轨吊是一种现代化煤矿井下辅助运输设备,具有运输连续性、灵活性、安全系数高、运输环节少等优点[1-3]。考虑煤矿辅助运输具备有材料、设备和人员的运输功能[4],可以方便快速地将工人运送到指定位置,所以必须考虑其安全性及运行稳定性。井下工况复杂,设计的运人车不仅要有足够的静态结构强度,还需要考虑紧急制动[5]和工人上车时产生的瞬时冲击力对结构的影响,以及防止运行中与轨道接触或其他设备产生的频率共振。单轨吊工作时,运人车通过顶板中间的两对耳座与滑轮座连接,连接方式为销连接,滑轮座在轨道上,从而保证运人车车悬空滑行。因此,在运人车静态结构分析中,最危险的工况应该发生在是在耳座与顶板的连接处以及运人车框架处。

本文根据绳牵引单轨吊运人车受力情况,建立运人车简化模型,利用Workbench进行静力学仿真,掌握了框架各主体结构的应力和应变情况,并针对框架上结构突变部位进行结构改进,再次进行分析比较,该结果可为绳牵引单轨吊运人车进一步设计提供理论基础。

1 模型建立

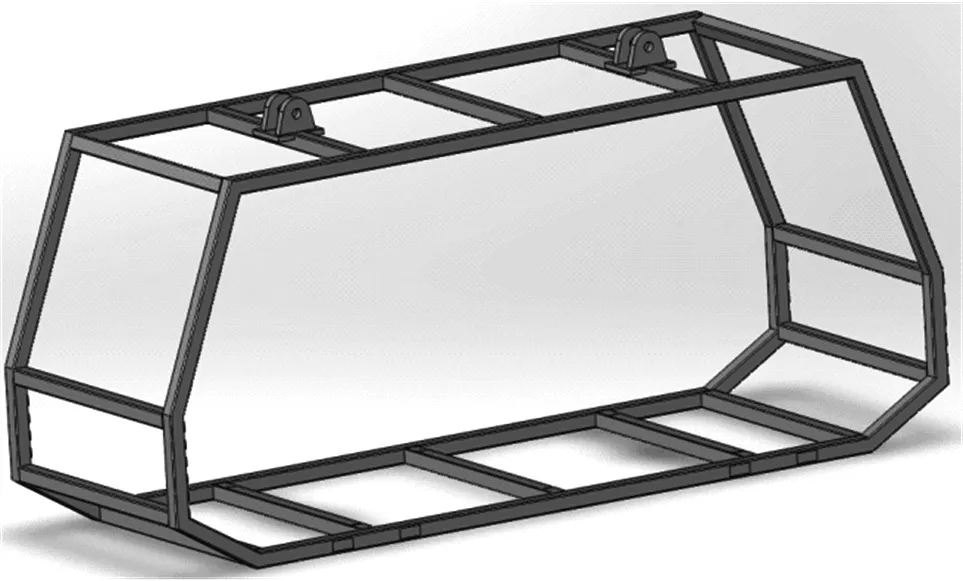

由于运人车最容易出现问题的部位在耳座的连接处和运人车框架的结构强度。考虑到方便分析计算,将模运人车简化为框架模型,去除了上下、前后的钢板和护栏,为了保证分析结果对安全的可靠度。以上舍去零部件的质量依然保留在计算中,尤其顶板的质量带入计算,不会对框架强度计算的带入消极影响,相反,在实际加工制造中焊接上去的5mm厚的顶板只会进一步加强顶部框架的强度。也就是说,如果无板的框架在完全受力的情形下能够保证强度和刚度条件,其最大应力低于材料屈服极限,那么焊接上钢板和护栏后的运人车的结构刚度和强度只会提高,其安全性只会进一步得到保障。运人车简化模型如图2所示。

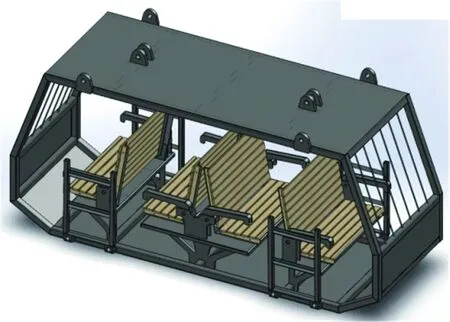

图1 运人车模型

图2 运人车简化模型图

2 受力计算

如图1所示,运人车尺寸:长×宽×高=3500×1160×1560(单位mm),实体结构体积为0.164m3,其主要受力按以下步骤进行计算,结果如表1所示。

1)运人车顶部钢板2850×1130×5(单位mm),质量为126.53kg,取重力加速度g= 9.8m/ s2,其重力G1=1240N。

2)运人车前后护栏,护栏中的一根钢柱质量为0.533 kg,运人车前后共12根,其总质量为6.396kg,总重力为G2=62.68N。

3)运人车前后护板各两块,分别为1040×337×3(单位mm)和1040×420×3(单位mm),共4块,其质量分别为8.262kg和10.297kg。故总质量为37.118kg,总重力G3=363.76N。

4)运人车底部钢板2750×1150×5(单位mm),质量为124.25kg,取重力加速度g= 9.8m/ s2,其重力G4=1217.65N。

5)运人车悬梯,其中单个悬梯质量为6.125 kg,运人车配有4个悬梯,故其总质量为24.5 kg,重力G5=240.1N。

6)为防止静电,运人车座椅由两部分组成。铁质底座质量经测量为234.82kg;铁质座椅铺有木质靠椅和底座,用料体积为0.0505m3,取密度为600kg/ m3,则质量为30.3kg。故座椅总质量为265.12kg。取g= 9.8 m/ s2,得到重力G6=2598.18N。

7)运人车荷载8人,按标准估计每人重80kg,取安全系数1.5,则荷重960kg,取重力加速度g= 9.8 m/ s2,则重力G7=9408N。

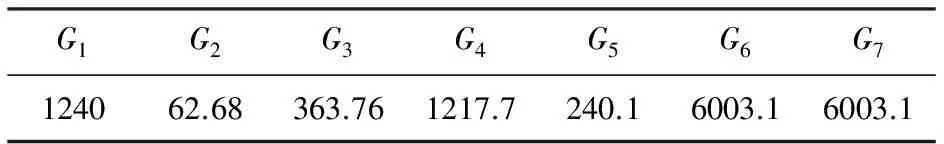

表1 运人车受力情况(单位N)

3 有限元分析

3.1 参数设置

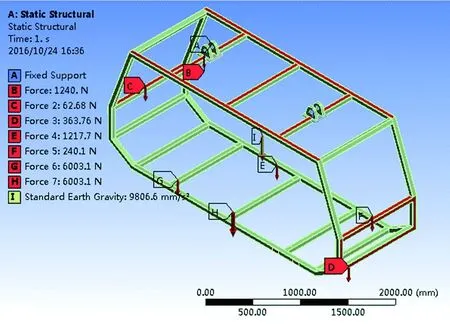

将简化后的运人车框架模型导入到有限元仿真软件Workbench中,首先利用sodlid186单元对其进行网格划分,然后按照以下步骤对其添加约束和作用力,结果如图3所示。

1)运人车顶部钢板,其重力G1=1240N,均匀施加在框架顶部与顶板接触的面上,方向竖直向下,尽力还原实际受力情况。

2)运人车前后护栏,总重力为G2=62.68N,均匀施加在前后上框架表面上,方向竖直向下。

3)运人车前后护板,总重力G3=363.76N,均匀施加在运人车前后护板横梁的表面,方向竖直向下。

4)运人车底部钢板,其重力G4=1217.65N,均匀施加在框架底部接触面上,方向竖直向下。

5)运人车悬梯,重力G5=240.1N,均匀施加在运人车两侧8个40×90mm2的安装面上,方向竖直向下。

6)运人车座椅。座椅上总重力G6=2598.18N;取安全系数1.5后运人车荷载8人的总重力G7=940 8N。所以施加在座椅与运人车底部3根横梁8×60 mm2的6个接触面一共施加作用G0=G6+G7=1200 6.18N。为还原真实情况,考虑到框架底部中间横梁承受2排座椅重量,每个横梁单接触面承受F=G0/8=1500.8N,则中间横梁的两端接触面分别承受2F的作用力,总共为4F=6003.1N,均匀施加在中间横梁两端接触面;其余前后两根横梁的两端共4个接触共承受4F的作用力为6003.1N,均匀施加在前后横梁4个接触面上,方向均竖直向下。

7)考虑运人车自重,需要添加重力加速度g=9.8m/s2。

图3 载荷和约束加载图

3.2 结果分析

1)变形与应变情况分析

由图4运人车简化模型总变形图可知,运人车结构对称,受力均匀,所以运人车对称变形。随着变形量的自上而下积累,底部中间位置总变形量最大,为25.807mm,相对运人车高度1560mm的变形为1.65%,变形微小。

图4 运人车简化模型总变形图

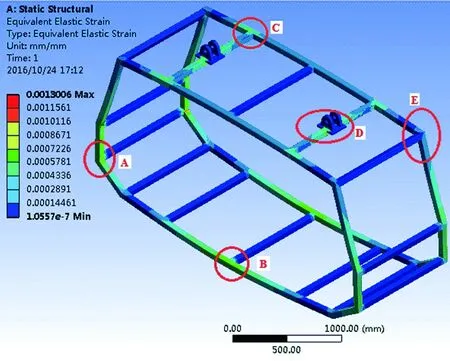

应变是物体在应力下相对于自身原来尺寸的变形,由图5运人车简化模型应变图可知,运人车有5处是危险位置,分别以A、B、C、D、E标记,其余部位应变较小,满足要求。

A:运人车框架由四周的立柱将框架上下部分连接为一体,4根立柱分别由3节矩形钢焊接而成,尤其在第2根和第3根连接的地方,因为夹角较另外两处小(此处121.45°,相邻两端的夹角分别为158.98°和149.14°),过渡不够平缓,所以应力集中更加明显,此处应变最大,实际上此处也是运人车整体框架上最大应变位置。

B:运人车中间横梁,此处承受着两排座椅和4个工人的体重,所以是运人车框架底部受力最大的部位,若此处强度得到保证,则其他位置的4根横梁均安全。

C:此处横梁为运人车和耳座之间的桥梁,而此处的焊接区直接承受着运人车上所有负荷的四分之一,共有4处。

D:耳座与运人车框架的连接部位,承受运人车上所有负荷的一半,是运人车上最关键的部位,共有2处。

E:此处为运人车框架三根方钢焊接的交汇点,立柱方钢与顶板上的两根方钢的夹角分别为110.43°和90°。原本根据夹角越小应力越集中的经验,此处为应变最大处,但因为三钢交汇,顶板上的两根方钢分别与立柱焊接,所以彼此分担了作用力(此处分析没有考虑焊接工艺以及两个焊区如此靠近对焊接质量的影响,另外此处方钢壁厚为5mm)。

图5 运人车简化模型应变图

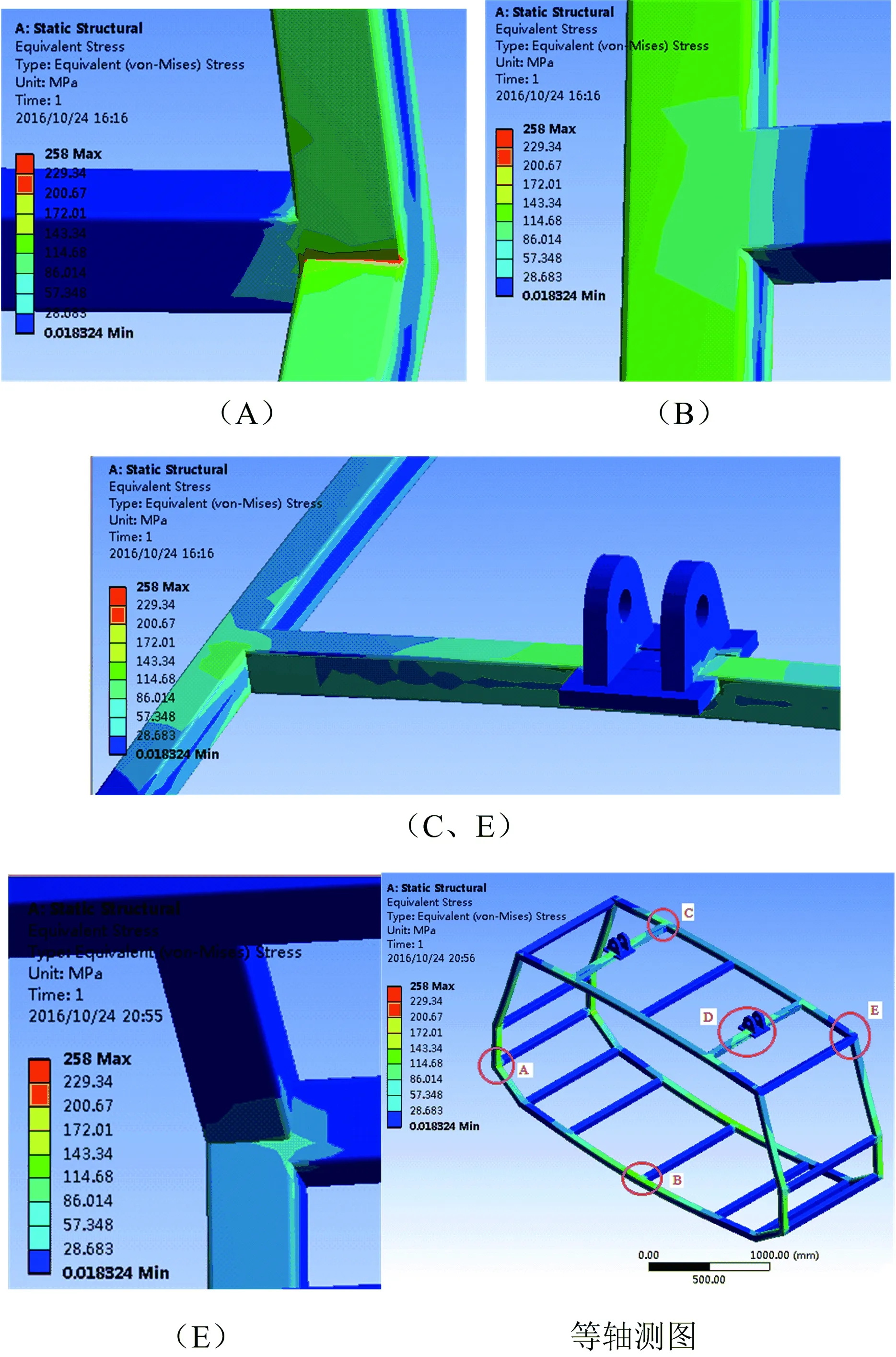

2)受力情况分析

根据图6得知,框架上的最大应力为258MPa,超过了框架钢材Q235的屈服极限,所以运人车的强度和安全得不到保证。并且从局部放大图中可以看出,5处危险部位中只有A处最大应力超过235MPa,其他4处均低于200MPa,其余部位应力也满足要求。

图6 运人车简化模型应力图及局部放大图

3.2 结构优化分析

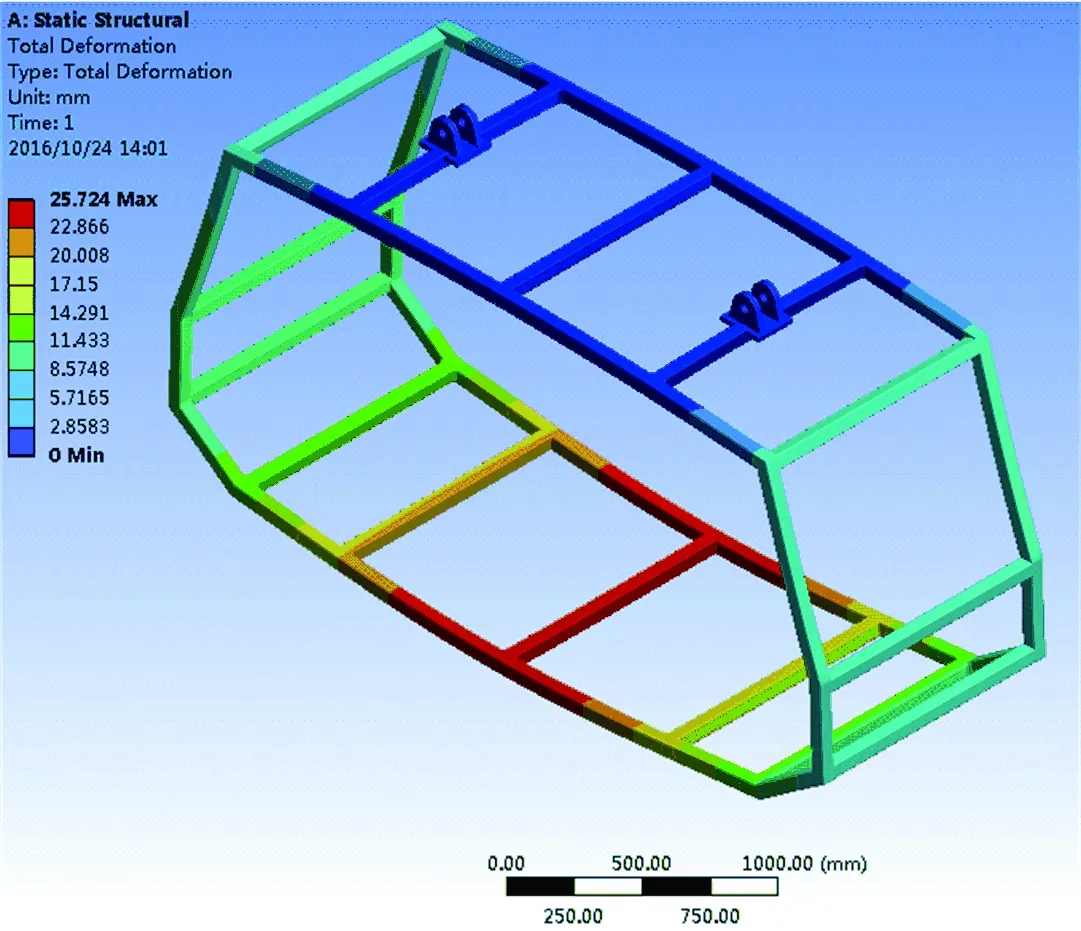

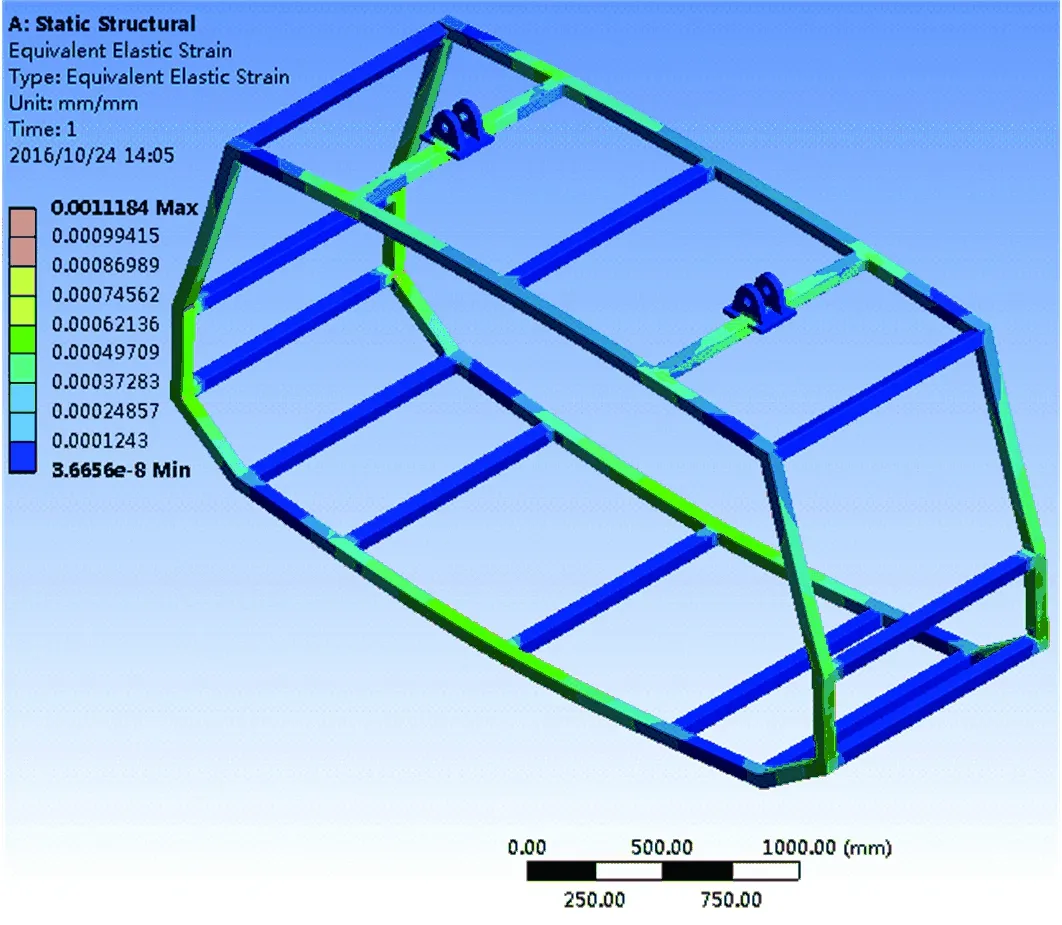

根据上一节的分析情况,为了安全,有必要将运人车框架进行加强和修改,改善危险位置的应变情况,以及危险位置消除应力集中现象,故对运人车简化模型各连接部位进行适当倒角后进行分析,结果如图7、8和9所示。

图7 优化后总变形云图

图8 优化后应变云图

图9 运人车简化模型优化后应力云图

从图中可以看出优化后运人车最大变形、应变和应力均得到一定的改善,且满足设计要求。为查看优化后的效果,可比较优化前后运人车简化模型分析结果:

1)对比图4和7,倒角对运人车框架的竖直方向总变形的改善很微小,只减小了0.0 83mm,相对倒角前总变形25.807mm,减小了0.32%,忽略不计。

2)对比图5和8,倒角前后运人车应变改善较明显,由之前的0.0013006到现在的0.0011184,改善了14%。

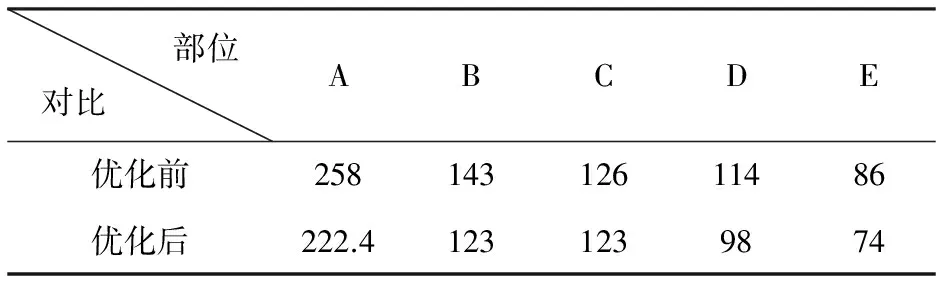

3)对比图6和10,最大应力有258MPa减小为224.4MPa,满足钢材Q235的使用条件。5处危险部位的应力均得到改善,尤其在A处。通过在A处上下方钢连接处加焊板筋,可以进一步改善此处受力情况。运人车简化模型A、B、C、D、E处具体应力对比情况如表2所示。

表2 优化前后应力对比(单位:MPa)

5 结论

1)优化前运人车整体变形较小,框架立柱、横梁、耳座等5处连接部位出现应力和应变集中现象,其余部位满足要求。

2)对运人车各连接部位进行适当倒角优化后,运人车5处危险部位的变形、应变和应变均有所减小,最大变形量见笑了0.32%,最大应变减小了14%,最大应力从258MPa减小到224.4MPa,满足强度要求。此外,通过在A处上下方钢连接处加焊板筋,可以进一步改善此处受力情况。

[1] 王开松, 张亚运, 陶永芹, 郑礼成, 等. 基于ANSYS的单轨吊轨道优化选型设计[J]. 矿山机械, 2015, 43(12): 35-38.

[2] 倪兴华. 安全高效矿井辅助运输关键技术研究与应用[J]. 煤炭学报, 2010, 35(11): 1909-1915.

[3] 张俊卿. 寿阳友众煤矿井下辅助运输设计单轨吊车的选型[J]. 中国煤炭, 2011, 37 (05): 76-78.

[4] 张俊峰, 李克民, 崔丽平. 煤矿辅助运输系统的适应性分析[J]. 煤炭技术, 2009, 28 (05): 58-59.

[5] 李文峰. 单轨吊人车结构的优化设计及可靠性分析[J]. 煤矿机械, 2014, 35(07): 126-127.

责任编辑:刘海涛

Structure Analysis and Optimization of Wire-driven Monorail transportation vehicle

Ma Qijiang1, Chang Jiangfeng2, Lu Shuqun1, Wang Kaisong2, Tao Yongqin3

The simplification model of the Wire-driven Monorail transportation vehicle was built. Through the finite element software, the stress and strain of the main structure of the transport vehicle frame were analyzed and optimized. The results showed that: before the optimization of transport vehicle, the overall deformation of the vehicle is smaller, 5 phenomena of the stress and strain concentration appear in connecting parts like frame column, beam, lug etc., and the rest parts meet the design requirements. After the optimization of vehicle, the deformation, strain and stress of the 5 dangerous parts of the transport vehicle are reduced, and the maximum stress of the transport vehicle is reduced to 224.4MPa which meets the design requirements. The analysis result can provide important basis and reference of trope traction monorail crane.

wire-driven monorail crane; transport vehicle; finite element analysis; structural optimization

TD52

A

1673-1794(2017)02-0026-04

马齐江,卢淑群,滁州学院机械与汽车工程学院教师(安徽 滁州 239000);程江峰,王开松,安徽理工大学机械工程学院(安徽 淮南 232001);陶永芹,凯盛重工有限公司研发中心(安徽 淮南 232058)。

安徽省科技攻关项目(1301022074);滁州学院校级规划项目(2014GH18)

2016-08-07