干式壳管式蒸发器内新型分液器的数值模拟

孙文卿 屈静 鹿世化

(南京师范大学 南京 210016)

干式壳管式蒸发器内新型分液器的数值模拟

孙文卿 屈静 鹿世化

(南京师范大学 南京 210016)

干式壳管式蒸发器内各管间制冷剂的流量分配不均会带来蒸发器换热效果的下降。本文通过CFD商用软件对干式壳管式蒸发器内流量分配情况进行数值模拟研究,提出了一种新型分液器,用于平衡各管间的流量分配情况。数值模拟与可视化实验的流场信息对比,验证了模拟结果的可靠性。搭建了实验台,设计并制造了锥形分液器,将分液器安装于冷水机组上进行了整机性能的多个工况实测实验,结果表明:加装分液器后蒸发器进出口压降由原来的约15 kPa下降到约3 kPa,整机COP提高约5%。

干式蒸发器;流量分配;锥形分液器;制冷系数

蒸发器作为换热器的主要形式之一,主要有以下几种形式:满液式、干式、降膜式、板式和套管式。干式壳管式蒸发器相对于满液式空调机组的回油问题而言,由于其制冷剂充注量少,系统稳定以及没有回油问题[1]等优点在空调制冷行业中应用广泛。基于干式壳管式蒸发器广泛应用于业内,为了进一步提高蒸发器效率,对其内部流体流动和传热特点进行模拟研究,这对于蒸发器的设计、改造、换热性能的提高、能源损耗的降低、使用寿命的延长而言具有十分重要的意义。

目前,对于干式壳管式蒸发器流体分配不均的研究主要集中在壳侧[2-4]的流动研究,几乎没有对管侧流体分配不均对整体换热效果影响的研究。蒸发器管内流体流量分配不均的研究,大多针对于微通道换热器[5-6]、平板换热器[7]和分配管箱[8-9],对干式壳管式蒸发器的研究很少。本文探讨了干式壳管式蒸发器内部各个蒸发管中流量的分配特性,通过理论分析、数值模拟实验和可视化实验等方法来研究干式壳管式蒸发器内各个蒸发管中流体的分液情况,提出新的分液装置,进而提高空调制冷机组整体的换热性能。

1 研究对象

1.1 干式壳管式蒸发器的结构

本文研究干式壳管式蒸发器中制冷剂流量的均匀分配,采用FLUENT软件进行数值计算时,由于计算三维模型对计算机配置要求较高,计算时间长且繁琐,因此本节把三维模型简化为二维模型,来探寻分液较好的分液装置。

表1 蒸发器各项规格数据Tab.1 All the spec data of evaporator

真实的蒸发器往往在两端管箱内设置隔板,将全部换热管子均等分成若干份,流体只通过部分管子,并且在管束中往返多次,即多管程。由于本文研究的是蒸发器中蒸发管分液不均匀对蒸发器换热效率的影响,所以所建立的模型选择单管程的方式,以便能够更好的研究分液不均匀对蒸发效率的影响,几何模型如图1所示。

图1 蒸发器模型Fig.1 The model of evaporator

在实际干式壳管式蒸发器中,制冷剂在蒸发器中的流动过程是一个连续的、复杂的、瞬态的多相流流动过程和换热过程,且进口制冷剂的流动是两相流流动。模拟采用以下假设:1)流体流动过程和传热过程是均一且稳定的;2)流体的密度、黏度、比热容等物理特性不随温度、压力和时间的变化而变化;3)流体为不可压缩、各向同性且连续的牛顿流体。

图2 模型的速度矢量图和压力云图Fig.2 The velocity vector and pressure nephogram of the model

1.2 分液器的设计

通过对蒸发器二维模型进行网格划分以及计算,并绘制模型中流体的压力云图及速度矢量图来分析分液装置流量分配的特性,如图2所示。图中发现蒸发器中流量的分配不均是由于上、下部都存在涡流区,并且中间部位蒸发管与分流板相连部位都存在压力大的区域。而且蒸发管中流量的分配情况多为:内部蒸发管的流量多于外部的,下部的蒸发管流量多于上部的,原因在于蒸发器中主入口的位置位于中间部位以及重力的影响。

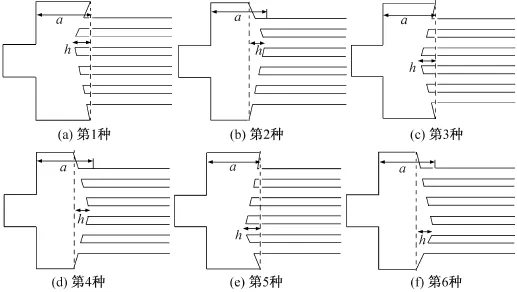

因此本文建立了6种不同的锥形分液器,如图3所示。6种锥形分液器模型中分液器两端与锥形中心连接线的距离h值和分液器的高度a值都为定值:a=100 mm,h=30 mm。通过改变h的位置来改善蒸发管中制冷剂的流量分配。

图3 6种不同锥形分液装置的模型Fig.3 Six kinds of different model of cone distributor

1.2.1 计算方法与边界条件

1)建立求解模型,本文采用 CFD软件中的ICEM对模型划分结构化网格,并利用FLUENT14.5软件进行数值模拟,求解选用FLUENT 3D单精度求解器。

2)计算选用标准模型,假设蒸发器中制冷剂为不可压缩、稳态、湍流流动。干式壳管式蒸发器换热管[10]模拟涉及流体流动、传热和两相流传质,选择两相流模型为VOF模型。流体流动状态由雷诺数决定,本研究中流体以湍流形式流动,在FLUENT软件中设置湍流模型为标准的 k-ε模型和壁面函数为Standard Wall Function。

3)初始设置介质类型为Fluid,选择water-liquid,并设气体为第一相,液体为第二相。边界条件设置为速度入口和压力出口边界条件,并考虑在Y轴负方向存在重力加速度,入口定义为全液体进口,液体速度为1.5 m/s。计算的同时开启能量方程,换热管壁温设定为293 K,水的入口温度设定为353 K,壁厚设定为1 mm,同时考虑到垂直平面方向和沿着壁面平面方向的传热,并需要勾选shell conduction选项。

4)求解控制设置,采用非稳态数值计算,为了求解结果收敛的稳定性,各物理量的收敛标准保持默认的一阶迎风差分格式,松弛因子也保持默认设置,在Pressure-Velocity Coupling选项组中选择基于交错网格的Simple算法,设置残差监视器和流场初始化后,设置 Time Step Size(s)为0.2,Number of Time Step(s)为200,选择Time Stepping Method为Fixed,并设置Max Iterations/Time Step为40,单击Calculate开始迭代计算。

1.2.2 模拟结果分析

为了研究蒸发器中流量分配的不均匀性,采用了数理统计中标准方差S[11]的概念,表示实验数据的离散程度,把对每个通道内流量的测量看作对均匀分配时通道流量真值的测量,则所有通道内的流量测量值就可以组成一个测量均匀分配时流量真值的子样,该子样方差S的大小代表蒸发器截面上的流量分配不均匀度:

由于不匀度S主要是研究多歧管总体分配均匀度[12-13],不能分析各管具体的分流效果及其与整体分配均匀度的关系,因此引入参数ε作为评判标准:

式中:q总为i根管的总流量;qi为第i根管的流量;ε为分流率。从分流率的值可以得知各管流量占总流量的比率。不均匀度S的值越小以及分流率ε越接近1,则表示流量分配越均匀。模拟结果的数据如表2所示。

表2 各分液装置的流量分流率及不均匀度STab.2 The distributing rate and unevenness of flow of the each distributor

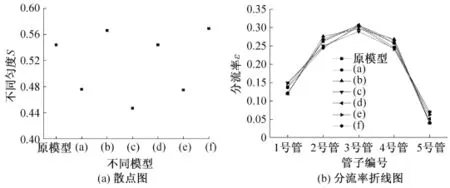

图4所示为对应表2中7种模型不均匀度S的散点图和分流率的折线图。从散点图中可以看出(b)、(f)这两种分液器模型的不均匀度高于原模型,但是其他分液器的不均匀度相差较小。从分流率的折线图可以看出,与原模型相比,1号管:(c)、(e)分液器模型的分流率有所提高;2号管:(b)、(d)、(f)分液器模型的分流率比原模型高;3号管:(a)、(d)、(f)分液器模型的分流率相较于原模型好;4号管:高于原模型分流率的是(b)、(d)、(f)这三种分液器模型;而在5号管中,由于原模型分液率最低,所以其他分液器模型的分流率都有所改善。

由于原模型2、3、4号管分流率较大和1、5号管分流率较小造成分液不均匀,所以需要缩短2、3、4号管分流率和1、5号管分流率的差距,达到降低整体分液不均匀度的目的。通过上述分析可知,不同结构的分液器模型对于分流效果有一定的影响。在(a)、(c)、(e)这三种分液器的模型中,分液的不均匀度都较小,其中(c)分液器的分液不均匀度最低。

图4 7种模型不均匀度的散点图和分流率的折线图Fig.4 The scatterplot of unevenness and line chart of distributing rate of 7 kinds of model

2 实验研究

2.1 可视化实验

可视化实验是通过采用有机透明玻璃,根据表1中蒸发器结构数据来制作实验模型,搭建实验台以提供与模拟计算相同的设置参数进行实验研究。可视化实验的目的:通过可视化实验结果与模拟结果对比分析,验证模拟计算的准确性。若实验结果与模拟结果一致性较高,则可不必把所有计算模型都转化成实体模型,这样不仅节约了实验成本、时间成本,更保证了计算结果的统一性。

2.2 可视化实验与模拟结果的对比分析

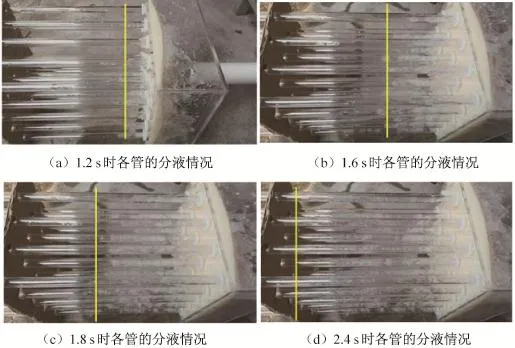

可视化实验模型选取图1中的原模型进行实验,利用 tecplot软件对三维模型进行计算并进行后处理,通过在不同时刻将模拟软件做出的图与实验过程拍出的图进行对比,如图5所示,在1 s、1.4 s、2.4 s时的模拟实验与可视化实验保持了高度的一致性,由此可证实模拟实验结果的可靠性。

由模拟实验可知,(c)分液器的分液效果最好,为了进一步证实其可靠性,在初始实验装置中装入一个锥形导流器作为改进后的实验装置,并对改进前后的实验装置进行可视化实验,来观察改进后的实验装置其分液效果是否较原模型的分液效果更佳。由图6可知,锥形分液器中流体分别进入各个分液管的时间相差不大,比改进前流体流入某根管子的中间部位时还有分液管没有流体进入的分液效果好。而且锥形分液器中各根分液管内流体的流量分布均匀,而改进前外围的一些分液管内的流体流量很少,存在大量的气泡,甚至有些分液管近似空管。根据两次实验对比,可得改进后的锥形分液器的分液效果更好。

图5 模拟结果与实验结果的对比Fig.5 Comparison of simulation results with experimental results

图6 锥形分液器分液效果图Fig.6 The pictures of distributor performance of cone distributor

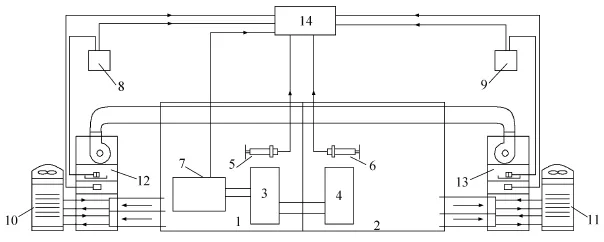

2.3 整机性能的实测实验

为了检验锥形分液器的分液效果,进行安装该分液器前后的整机性能实测研究。实验在焓差实验室中进行,采用空气焓差法,通过对空调的送风参数、回风参数、压力、功率及风量等参数的测量,来确定空调制冷量、制热量和能效比。测试装置包括室内测试环境间、室外测试环境间、空气处理机组和相应的测量仪器,见图7。

图7 测试装置系统图Fig.7 The picture of test device system

室内测试环境间和室外测试环境间在实验机组和空气再调节机组的作用下,保持在实验条件规定的范围内。通过空气取样装置分别测量机组室内机和室外机的送回风口的空气干球与湿球温度,获得取样截面处的空气状态,求出送、回风空气的焓差。空气测量装置在室内测试环境间与机组室内机进风口相连,在室外测试环境间与机组室外机进风口相连,测得通过室内机和室外机的风量。测得的风量和空气的焓差相乘即可得到机组的制冷量或制热量。

结果显示:蒸发器进出口的压差由原有的15~20 kPa降低为现在的2 kPa,COP由原有的4.1提高到现在的4.37,提高约5%。整机实验表明,采用锥形分液装置模型的干式壳管式蒸发器的分液均匀性提高了,从而提高了其换热效率。

3 结论

本文研究了干式管壳式蒸发器内分液器的分液效果,以水-空气作为工质,先通过数值模拟研究确立最佳模型几何参数,再通过可视化实验进行模型验证,最后进行整机实验对新型分液器进行效果测试。研究结论如下:

1)利用数值模拟方法,将原模型与(a)、(b)、(c)、(d)、(e)、(f)6种不同锥形分液装置进行模拟计算,得出(c)型装置分液效果最佳。

2)将原模型和(c)型分液装置进行可视化实验,得到了管内流体的可视化信息,验证了数值模拟结果的准确性。

3)将新型分液装置应用于蒸发器,进行整机性能测试,结果表明:改进后的蒸发器进出口压差为2 kPa,COP为4.37,相比采用原蒸发器的机组,整机COP提高了5%。

本文受江苏省高校自然科学基金(14KJB470007)项目资助。(The project was supported by the Natural Science Foundation of Jiangsu Province(No.14KJB470007).)

[1]刘斌.干式壳管蒸发器的应用和优化设计[J].制冷与空调(北京),2007,7(2):40-42.(LIU Bin.Application and design optimization of dry-expansion shell and tube evaporator[J].Refrigeration and Air-conditioning,2007,7(2):40-42.)

[2]Sahoo R K,Roetzel W.Hyperbolic axial dispersion model for heat exchangers[J].International Journal of Heat&Mass Transfer,2002,45(6):1261-1270.

[3]Roetzel W,Ranong C N,Fieg G.New axial dispersion model for heat exchanger design[J].Heat&Mass Transfer,2011,47(8):1009-1017.

[4]Kannan K,Rudramoorthy R.Experimental and numerical analysis of laminar and low turbulent flow distributions in inlet dividing header of shell and tube heat exchanger[J]. Journal of Hydrodynamics,2010,22(4):494-502.

[5]赵宇,祁照岗,陈江平.微通道平行流蒸发器流程布置研究与分析[J].制冷学报,2009,30(1):25-29.(ZHAO Yu,QI Zhaogang,CHEN Jiangping.Flow configuration in micro-channel parallel flow evaporator[J].Journal of Refrigeration,2009,30(1):25-29.)

[6]刘巍,朱春玲.分流板开孔面积对微通道平行流蒸发器性能的影响[J].制冷学报,2014,35(3):58-64.(LIU Wei,ZHU Chunling.Effects of open area of holes in deflector on performance of micro-channel evaporator with parallel flow[J].Journal of Refrigeration,2014,35(3):58-64.)

[7]鲁红亮,陶红歌,胡云鹏,等.平行流换热器中热流体分布均匀性的研究进展[J].制冷学报,2010,31(6):39-45.(LU Hongliang,TAO Hongge,HU Yunpeng,et al. State-of-the-art of thermo-fluid uniform distribution in microchannel heat exchanger[J].Journal of Refrigeration,2010,31(6):39-45.)

[8]Kim S,Choi E,Cho Y I.The effect of header shapes on the flow distribution in a manifold for electronic packaging applications[J].International Communications in Heat&Mass Transfer,1995,22(3):329-341.

[9]Horiki S,Nakamura T,Osakabe M.Thin flow header to distribute feed water for compact heat exchanger[J].Experimental Thermal& Fluid Science,2004,28(2/3):201-207.

[10]Rousseau P G,Greyvenstein G P.Enhancing the impact of heat pump water heaters in the South African commercial sector[J].Energy,2000,25(1):51-70.

[11]Habib M A,Ben-Mansour R,Said S A M,et al.Evaluation of flow maldistribution in air-cooled heat exchangers[J].Computers&Fluids,2009,38(3):677-690.

[12]Horiki S,Nakamura T,Osakabe M.Thin flow header to distribute feed water for compact heat exchanger[J].Experimental Thermal& Fluid Science,2004,28(2/3):201-207.

[13]Ngoma G D,Godard F.Flow distribution in an eight level channel system[J].Applied Thermal Engineering,2005,25(5/6):831-849.

Technical Research of New Dispensers in Dry⁃expansion Shell and

Tube Evaporator

Sun Wenqing Qu Jing Lu Shihua

(Nanjing Normal University,Nanjing,210016,China)

Fluid flow maldistribution in each tube of a dry-expansion shell and tube evaporator can cause inefficient heat exchange.In this paper,a numerical simulation of flow distribution in a dry-expansion shell and tube evaporator is carried out using CFD commercial software.A new type of dispenser is proposed to balance the flow distribution between different tubes.A numerical simulation and visualization experiment are compared to verify the reliability of the simulation results.An experimental platform was set up,and a conical liquid distributor was designed and manufactured.The liquid distributor was installed in a chiller.The performance of the chiller under different conditions was tested.The results show that the inlet and outlet pressure drops in the evaporator decreased from about 15 kPa to about 3 kPa,and the entire COP increased by about 5%.

dry-expansion evaporator;discharge distribution;cone distributor;COP

TB61+1;TQ051.6+2;TP391.9

:A

0253-4339(2017)03-0056-07

10.3969/j.issn.0253-4339.2017.03.056

孙文卿,男,硕士,南京师范大学,15996273358,E-mail:1461353063@qq.com。研究方向:换热器分液装置改善研究。

2016年2月25日

About the corresponding author

Sun Wenqing,male,master,Nanjing Normal University, +86 15996273358,E-mail:1461353063@qq.com.Research fields:study on the improvement of the liquid distributor in the heat exchanger.