CO2冷风机性能测试实验研究

申江 王晓乐 杨萌

(天津商业大学天津市制冷技术重点实验室 天津 300134)

CO2冷风机性能测试实验研究

申江 王晓乐 杨萌

(天津商业大学天津市制冷技术重点实验室 天津 300134)

本文搭建了测试CO2冷风机性能的实验台,在直接膨胀供液系统和泵供液系统下,通过改变传热温差、库温、循环倍率、迎面风速等参数来研究CO2冷风机的性能。结果表明:在直接膨胀供液系统中,随着蒸发温度的降低,传热系数和制冷量均呈减小的趋势,蒸发温度从-22℃降低到-47℃时,传热系数从20.2 W/(m2·K)降低到16.6 W/(m2·K),制冷量从7.5 kW降低到6 kW;在泵供液系统中,随着循环倍率的增加,传热系数呈现先增大,达到最大值后缓慢减小的趋势,当循环倍率为3时,传热系数达到最大值,以库温为-20℃时为例,当循环倍率从1增大到3,传热系数增大约13.2%,循环倍率继续增大时,传热系数开始下降,增大到5时,换热系数下降至2%左右。当迎面风速从2.2 m/s变化至2.5 m/s时,传热系数仅增加了2.12%;但迎面风速从2.5 m/s变化至3.2 m/s时,增幅为11.4%;当迎面风速从3.2 m/s变化至3.5 m/s时,传热系数增长幅度又变缓,仅增加了0.88%。

CO2冷风机;传热系数;制冷量;循环倍率;迎面风速

冷风机是食品冷链技术流通环节中常用的制冷设备。传统冷风机大多使用轴流风机,强制冷库内的空气吹过翅片管,从而与管内制冷剂进行对流换热,实现冷却降温的目的。文献[1]中提出冷风机相较于其他蒸发器,有诸多优点:传热效率高;防腐性能优异,是电镀防腐性能的10~15倍;结构形式多样,适用范围广泛,能满足各种安装环境。CO2作为天然工质相对于其他制冷工质有明显的优势,最主要的是环保性能(ODP=0,GWP=1)。目前在中国,NH3/CO2复叠制冷系统,以及NH3作为制冷剂CO2作为载冷剂的制冷系统已经在物流、制冰、调理食品和水产等多个行业的工程实例中广泛应用[2-3]。因此对CO2冷风机进行研究很有必要。

国内外学者已经对CO2冷风机做过大量的研究。X.D.Fang[4]根据13个独立的研究收集的2 956个实验数据点得出了一种新型的CO2沸腾换热系数关联式。J.Thome等[5]对CO2在微通道内的换热特性进行了调查研究。刘圣春等[6]从核态沸腾的角度分析了CO2光管、强化管外沸腾换热系数随热流密度、沸腾压力的变化规律。C.Y.Park等[7]对CO2、R410A和R22在内径为6.1 mm的水平管内的沸腾换热系数、压降以及流动特性进行了对比实验研究。R.Yun等[8]发现在CO2干度较低时,CO2沸腾换热系数会随着蒸发温度的降低而降低。当CO2干度较高时,CO2沸腾换热系数会随着蒸发温度的降低而升高。P.Jostein[9]对CO2在微通道内的沸腾换热系数、压降特性以及流型进行了实验研究。刘斌等[10]对直接供液CO2冷风机进行设计优化,并通过实验验证了CO2冷风机存在一个最佳的充注率。王炳明等[11]对NH3/CO2复叠式制冷系统进行了性能实验,并对NH3/CO2复叠系统、两级NH3系统以及单级NH3系统的性能进行了比较。D.G.Rich[12]研究了冷风机翅片间距和管排数对翅片管换热器的影响,通过实验和理论计算得到,当翅片间距从8.7 mm增大至1.23 mm时,科尔伯恩J因子下降50%左右。C.C.Wang等[13]研究了管排数、翅片间距、管径对翅片管换热器运行的影响,进而提出了相关的经验关联式。金磊等[14]对泵供液冷风机进行了实验研究,研究表明当循环倍率为3.5时,制冷量达到最大。周智勇等[15]采用线性加权法,对翅片管换热器进行了结构优化。张新玉等[16]对CO2作为载冷剂的氨制冷系统做了一定的研究,分析了系统安全、节能方面的优势。

1 实验装置及方法

1.1 实验装置

实验通过CO2冷风机性能测试实验台来完成。实验台主要由冷风机供冷机组、环境间空调机组、环境间、校准箱、控制调节装置及监测采集设备组成。

校准箱为被测冷风机提供实验环境,设置有加热加湿系统,电加热功率为60 kW,实验过程中,可根据工况调节加热量。校准箱的尺寸(长 ×宽 ×高)为:8 000 mm×4 000 mm×3 500 mm。箱体保温板为聚氨酯材料,厚150 mm。

环境间主要是为校准箱提供稳定的外部环境,满足实验数据精确度的要求。环境间有主要设备为送风系统和空气处理箱。空气处理箱内置铝管铝片的NH3蒸发器,换热面积为180 m2,制冷量29 kW。环境间尺寸(长×宽×高)为:21 700 mm×5 700 mm×5 800 mm。维护结构材料与校准箱相同,厚度为100 mm。实验过程中,只控制温度,不调节环境间湿度。

温度采集:环境间、校准箱以及系统中采用PT100热电阻来采集各点温度。校准箱温度波动小于0.2℃,校准箱温度不均匀性小于0.5℃,环境间温度波动小于0.2℃,环境间温度不均匀性小于0.5℃,冷风机蒸发温度波动小于0.3℃,温度测量误差小于0.5℃,质量流量测量误差小于0.2%。

多点风速仪:使用KANMAX多点风速仪,采集冷风机迎面风速测点风速波动小于0.1 m/s。

变频器:使用欧瑞E2000-0015S2型号的变频器,调节风机频率,改变迎面风速。

1.2 被测冷风机结构

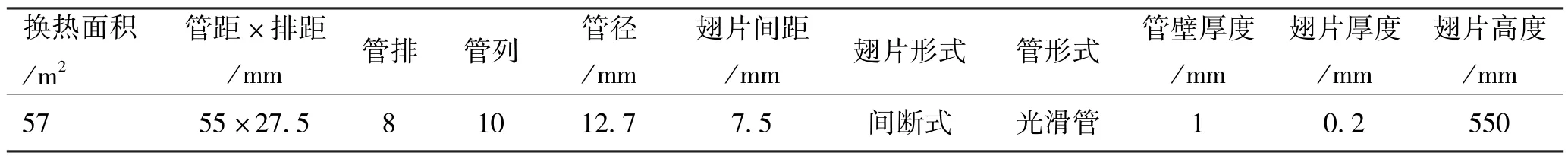

实验中冷风机样机为铜管铝片,换热管叉排布置,具体结构参数如表1所示。

1.3 实验方法

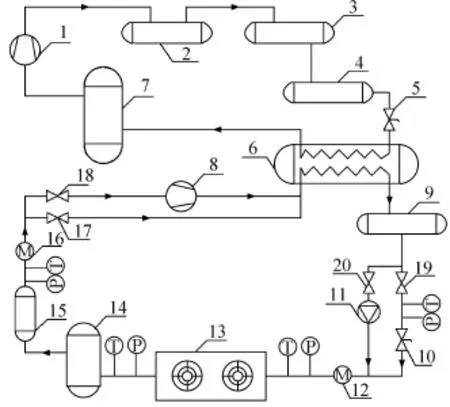

实验台系统原理如图1所示。

当进行直接膨胀供液CO2冷风机性能实验时,使用NH3/CO2复叠式制冷系统,截止阀18、19打开,截止阀17、20关闭。NH3高压储液器中的液体经过NH3节流阀节流降压后,两相的NH3流入环境间的蒸发器以及冷凝蒸发器6中。环境间的蒸发器,向环境间提供冷量。在冷凝蒸发器6中NH3与CO2进行热量交换,NH3蒸发为气体,CO2气体冷凝为液体。CO2气体冷凝为液体后,进入CO2储液器9后,经过CO2节流阀节流降压后,两相的CO2进入被测冷风机13,吸收环境间内的热量,之后CO2气体经过CO2气液分离器,进入CO2过热器,过热的CO2进入CO2压缩机,被压缩成高温高压的气体,再次进入冷凝蒸发器6,进行下一次循环。

表1 冷风机主要参数表Tab.1 The main parameter table of air⁃cooler

当进行泵供液CO2冷风机性能实验时,使用CO2载冷剂制冷系统,截止阀17、20打开,18、19关闭,NH3的流程与直接膨胀供液系统相同。在蒸发冷凝器进行完热量交换的CO2进入储液器9后,由CO2泵强制循环,泵入被测冷风机13,吸收校准箱内的热量,部分CO2蒸发,经过CO2气液分离器后,气态的CO2进入过热器,过热后的CO2气体再次进入冷凝蒸发器6;液态的 CO2进入储液器9,进行下一次循环。

图1 实验台系统原理图Fig.1 Schematic of the system

1.4 测试工况

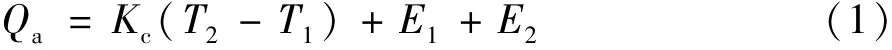

实验对冷风机采用直接膨胀供液及泵供液方式进行测试,具体实验工况如表2、表3所示。

2 实验数据处理

本文实验测试主要参考相关标准[17]进行。对CO2冷风机制冷量的测定采用以下方法,CO2直接膨胀供液时,主测采用空气侧热平衡法,辅测采用制冷剂气体流量计法;CO2泵供液时,主测采用空气侧热平衡法,辅测采用泵供液制冷剂侧焓差法。最终制冷量取主测与辅测值的平均值。

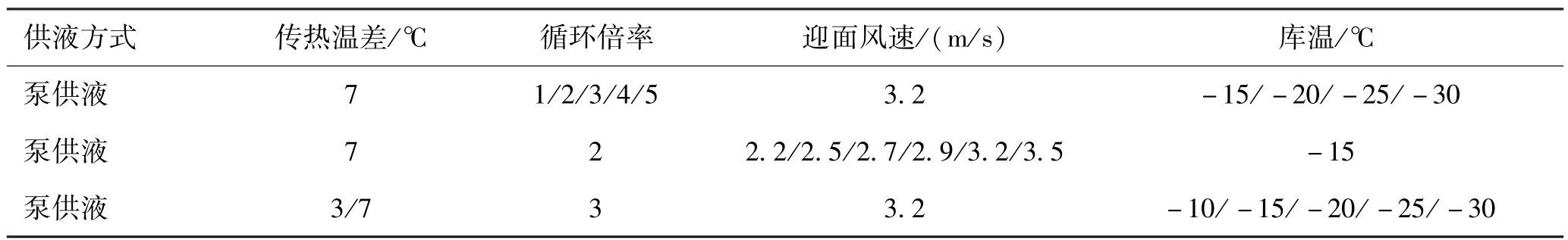

2.1 空气侧热平衡法制冷量计算公式

式中:Qa为冷风机制冷量,W;Kc为漏热系数,W/℃;T2为环境间内空气的平均干球温度,℃;T1为校准箱内空气平均干球温度,℃;E1为电加热器的电功率,W;E2为冷风机的输入功率,W。

2.2 制冷剂气体流量计法制冷量计算

式中:Qr为制冷量,W;V为制冷剂体积流量,m3/s;ρ为测量流量时的制冷剂密度,kg/m3;h1为冷风机进口制冷剂比焓,J/kg;h2为冷风机出口制冷剂比焓,J/kg;W1为冷风机平均消耗功率,W。

2.3 泵供液制冷剂侧焓差法制冷量计算公式

式中:Qr为制冷量,W;W2为过热器加热功率,W;G为制冷剂供液质量流量,kg/s;Gv为制冷剂回气质量流量,kg/s;hi为制冷剂供液焓值,J/kg;hv为制冷剂回气焓值,J/kg;hl为制冷剂出液焓值,J/kg。

3 实验结果与分析

3.1 直接膨胀供液的实验结果分析

表2 直接膨胀供液方式实验工况Tab.2 Experiment condition of direct expansion system

表3 泵供液方式实验工况Tab.3 Experiment condition of pump hydraulic system

对冷风机进行直接膨胀实验研究,实验工况见表2,实验得出了传热系数、制冷量随蒸发温度的变化规律,结果如图2所示。由图2可知,随着蒸发温度的升高,传热系数及制冷量都有升高的趋势。蒸发温度从-47℃升高到 -22℃时,传热系数从16.6 W/(m2·K)升高到20.2 W/(m2·K);制冷量从6 kW升高到7.5 kW。这是由于蒸发温度升高,相对应的沸腾换热增强,使制冷剂侧传热系数增大。且当蒸发温度升高时,虽然空气运动黏度也有所增大,不利于对流换热,但空气侧导热系数增大,且其影响幅度大于运动黏度带来的影响。所以综合考虑,随着蒸发温度的升高,传热系数呈现上升的趋势。

图2 传热系数、制冷量随蒸发温度的变化规律Fig.2 The regulation between heat transfer coefficient,cooling capacity and evaporating temperature

3.2 泵供液的实验结果分析

对冷风机进行泵供液实验研究,实验工况为表3第一行给出的条件得到传热系数随循环倍率的变化规律,如图3所示。

图3 循环倍率对传热系数的影响Fig.3 Effect of ratio cycle on heat transfer coefficient

由图3可知,当循环倍率从1增大到5时,传热系数有先增大后缓慢减小的趋势,在循环倍率为3时出现拐点。以库温为-20℃为例,当循环倍率从1增大到3时,传热系数从23.4 W/(m2·K)增大到26.5 W/(m2·K),增幅约13.2%,但是当循环倍率继续增大时,传热系数开始缓慢下降,增大到5时,换热系数下降约2%。原因是当循环倍率较小时,制冷剂流速较小,制冷系数较低。随着循环倍率的升高,制冷剂与换热管的接触面积越来越大,传热系数也逐步升高,当循环倍率达到3时,换热系数达到最大值。当循环倍率进一步升高时,虽然增大了CO2与换热管的接触面积,但是较快的流速使得CO2来不及换热就离开换热管,反而使换热系数有所降低。前文分析过库温对传热系数的影响,不再赘述。

3.3 不同迎面风速对传热系数的影响

对冷风机使用变频器,改变风机转速,进而改变迎面风速。实验工况为表3给出的条件,通过实验得到传热系数随迎面风速对传热系数的影响,如图4所示。

图4 迎面风速对冷风机运行的影响Fig.4 Effect of face velocity on operation of air cooler

由图4可知,随着迎面风速的增加,传热系数整体上为上升的趋势。当迎面风速从2.2 m/s变化至2.5 m/s时,传热系数从22.3 W/(m2·K)增长至22.8 W/(m2·K),增长幅度仅仅为2.12%。原因是当风机频率较小时,迎面风速也很小,造成空气侧的流动阻力较大,以及换热的不足。当风速从2.5 m/s增加到3.2 m/s时,传热系数增长较快,从22.8 W/(m2·K)增大到25.6 W/(m2·K),增幅为11.4%。原因是在此迎面风速范围内,风速风量可以克服冷风机空气侧产生的流动阻力,使空气侧换热过程增强。然而当迎面风速从3.2 m/s增加至3.5 m/s时,传热系数从25.6 W/(m2·K)缓慢增长至25.8 W/(m2·K),增长幅度又变缓,仅仅为0.88%。原因是随着迎面风速的持续增加,空气没有足够的时间与换热管进行换热,导致传热系数增加缓慢。因此通过对迎面风速的研究可以得到在冷风机运行时,存在最佳的迎面风速为2.9~3.2 m/s。

3.4 传热温差对传热系数的影响

实验工况为表3第三行给出的条件,实验结果如图5所示。从图中可以看出,在不同的库温下,7℃的传热温差和3℃的传热温差对传热系数增大的幅度基本一致。随着传热温差的增大,传热系数也增大,但是增幅并不明显。以-20℃的库温为例,3℃的传热温差时对应的传热系数为25.55 W/(m2·K),而此时7℃的传热温差对应的传热系数为26.56 W/(m2·K),提高的幅度为3.9%。原因是由于当冷风机管内蒸发温度一定时,管外空气侧温差越大,两者的换热效果越明显,也促进管内的蒸发沸腾过程,导致传热系数增大。因此,在实际工程应用中应综合考虑实际工况,因为对于同一库温而言,传热温差的增大意味着蒸发温度的降低,而蒸发温度的降低必将导致制冷系统制冷量及功耗的变化,在制冷系统制冷量、功耗与蒸发温度的综合作用下,选用最佳的传热温差。

图5 不同传热温差对传热系数的影响Fig.5 Effect of different driving temperature difference on the heat transfer coefficient

4 结论

1)在直接膨胀供液系统中,传热温差为7℃,过热度为5℃,迎面风速为3.2 m/s的工况下,随着蒸发温度的降低,传热系数和制冷量均呈现降低的趋势。当蒸发温度从-22℃降低到-47℃时,传热系数从20.2 W/(m2·K)降低到16.6 W/(m2·K),变化幅度为3.6 W/(m2·K),相对应的制冷量从7.5 kW降低到6 kW。

2)在泵供液系统中,传热温差为7℃,迎面风速为3.2 m/s的工况下,随着循环倍率的增加,传热系数呈现先增大,达到最大值后缓慢减小的趋势,最优循环倍率为3。

3)对比直接膨胀供液系统和泵供液系统可知:泵供液系统下冷风机的传热系数要高于直接膨胀供液系统下冷风机的传热系数,随着库温的降低,冷风机传热系数在两种不同供液方式工况下的变化趋势一致,均随库温的降低而降低。

4)在泵供液系统中,传热温差为7℃,循环倍率为2,库温为 -15℃的工况下,在迎面风速从2.2 m/s增加到3.5m/s的过程中,传热系数呈缓慢上升到迅速上升再缓慢上升的趋势,在风速从2.2 m/s增加到2.5 m/s时,传热系数增幅仅为2.12%,风速从2.5 m/s增加到 3.2 m/s时,传热系数的增幅为11.4%。当风速从3.2 m/s变化到3.5 m/s时,增幅又下降到0.88%,存在最佳风速为2.9~3.2 m/s。

[1]邢振禧.冷风机技术的发展及在果蔬冷藏库中的应用[J].中国果蔬,2009(1):38-39.(XING Zhenxi.The aircooler technology development and application in fruits and vegetables cold storage[J].Chinese Fruit and Vegetable Magazine,2009(1):38-39.)

[2]葛长伟,姜韶明,于志强.NH3/CO2制冷系统的研究[J].制冷技术,2014,34(3):22-28.(GE Changwei,JIANG Shaoming,YU Zhiqiang.Research on NH3/CO2refrigeration system[J].Chinese Journal of Refrigeration Technology,2014,34(3):22-28.)

[3]葛运江,王芳,朱永宏,等.NH3/CO2制冷系统应用分析[J].制冷技术,2014,34(3):34-38.(GE Yunjiang,WANG Fang,ZHU Yonghong,et al.Application analysis of NH3/CO2refrigeration system[J].Chinese Journal of Refrigeration Technology,2014,34(3):34-38.)

[4]Fang X D.A new correlation of flow boiling heat transfer coefficients for carbon dioxide[J].International Journal of Heat and Mass Transfer,2013,64:802-807.

[5]Thome J,Hajal J E.Flow boiling heat transfer to carbon dioxide:general prediction method[J].International Journal of Refrigeration,2004,27(3):294-301.

[6]刘圣春,李兰,宁静红,等.CO2水平管外池沸腾换热的实验研究[J].制冷学报,2015,36(2):34-40.(LIU Shengchun,LI Lan,NING Jinghong,et al.Experimental research on CO2pool boiling heat transfer outside horizontal tube[J].Journal of Refrigeration,2015,36(2):34-40.)

[7]Park C Y,Hrnjak P.CO2flow condensation heat transfer and pressure drop in multi-port microchannels at low temperatures[J].International Journal of Refrigeration,2009,32(6):1129-1139.

[8]Yun R,Kim Y,Kim M S,et al.Boiling heat transfer and dryout phenomenon of CO2in a horizontal smooth tube[J]. International Journal of Heat Mass Transfer,2003,46(13):2353-2361.

[9]Jostein P.Flow vaporization of CO2in microchannel tubes[J].Experimental Thermal and Fluid Science,2004,28(2):111-121.

[10]刘斌,苏芸,董小勇,等.直接供液CO2冷风机的设计优化[J].制冷学报,2012,33(3):22-25.(LIU Bin,SU Yun,DONG Xiaoyong,et al.Optimization design of CO2air cooler[J].Journal of Refrigeration,2012,33(3):22-25.)

[11]王炳明,于志强,姜绍明,等.NH3/CO2复叠制冷系统实验研究[J].制冷学报,2009,30(3):21-24.(WANG Bingming,YU Zhiqiang,JIANG Shaoming,et al.Experimental study on NH3/CO2cascade refrigeration system[J].Journal of Refrigeration,2009,30(3):21-24.)

[12]Rich D G.The effect of fin spacing on the heat transfer and friction performance of multi-row smooth plate fin-and-tube heat exchange[J].ASHRAE Trans,1973,79(2):135-145.

[13]Wang C C,Chi K Y.Heat transfer and friction characteristics of plain fin-and-tube heat exchanges,part I:new experimental data[J].International Journal of Heat and Mass Transfer,2000,43:2681-2691.

[14]金磊,邓文川,何永宁,等.泵供液式冷风机性能模拟与实验研究[J].制冷学报,2016,37(1):45-51.(JIN Lei,DENG Wenchuan,HE Yongning,et al.Simulation and experimental research on performance of an air cooler with liquid feed pump[J].Journal of Refrigeration,2016,37(1):45-51.)

[15]周智勇,邸倩倩,刘斌,等.CO2冷风机蒸发段换热结构的敏感性分析[J].低温与超导,2015,43(9):70-75.(ZHOU Zhiyong,DI Qianqian,LIU Bin,et al.Sensitivity analysis of heat exchanger structure in the CO2air cooler evaporator[J].Cryogenics and Superconductivity,2015,43(9):70-75.)

[16]张新玉,郭宪民,任立乾.CO2为载冷剂的氨制冷系统及其应用[J].制冷技术,2014,34(3):29-33.(ZHANG Xinyu,GUO Xianmin,REN Liqian.Ammonia refrigeration system with CO2secondary loop and its application[J].Chinese Journal of Refrigeration Technology,2014,34(3):29-33.)

[17]全国冷冻空调设备标准化技术委员会.GB/T25129—2010制冷用空气冷却器[S].北京:中国标准出版社,2010.(The National Air Conditioning Equipment Standardization Technical Committee.GB/T25129—2010 Unit coolers for refrigeration[S].Beijing:Standards Press of China,2010.)

Experimental Study of CO2Air Cooler

Shen Jiang Wang Xiaole Yang Meng

(Tianjin Key Lab of Refrigeration Technology,Tianjin University of Commerce,Tianjin,300134,China)

This study sets up an experimental platform to test the performance of a CO2air cooler.The direct expansion system and the pump-driven system were examined by changing parameters such as evaporating temperature,storage temperature,circulation ratio,and face velocity.Experiments indicate that in the direct expansion system,the heat transfer coefficient and refrigerating capacity exhibit a decreasing trend as the evaporating temperature decreases.The heat transfer coefficient dropped from 20.2 W/(m2·K)to 16.6 W/(m2· K),and the refrigerating capacity dropped from 7.5 kW to 6 kW as the evaporating temperature dropped from -22℃ to-47℃ during the experiment.A peak of the heat transfer coefficient exists for different circulation ratios in the pump-driven system,and the best circulation ratio is 3 in this paper.For example,when the storage temperature was at-20℃,the heat transfer coefficient increased by about 13.2%as the circulation ratio increased from 1 to 3.However,the heat transfer coefficient began to decrease as the circulation ratio continued to increase.The heat transfer coefficient dropped by about 2%when the circulation ratio increased to 5.When the face velocity was changed from 2.2 m/s to 2.5 m/s,the heat transfer coefficient increased by just 2.12%.However,it increased by 11.4%when the face velocity was changed from 2.5 m/s to 3.2 m/s.Next,the increase rate of the heat transfer coefficient became slow as the face velocity increased from 3.2 m/s to 3.25 m/s,which is only 0.88%in this case.

CO2air-cooler;heat transfer coefficient;refrigerating capacity;circulation ratio;face velocity

TB657;TB61+1

:A

:0253-4339(2017)03-0013-06

10.3969/j.issn.0253-4339.2017.03.013

王晓乐,男,硕士研究生,天津商业大学机械工程学院,18222021522,E-mail:2571089622@qq.com。研究方向:制冷系统优化及节能设计。

2016年8月4日

About the corresponding author

Wang Xiaole,male,master candidate,School of Mechanical Engineering,Tianjin University of Commerce,+86 18222021522,E-mail:2571089622@ qq.com.Research fields:optimization and conservation technology of refrigeration system.