低值鱼调味品发酵中的成分变化研究

霍奕璇,张玉娜,王晓哲

(1.辽宁省鞍山市工业研究院,辽宁 鞍山 114000;2.北京五岳华夏管理技术中心,北京 100003;3.北京宝云兴业科贸有限公司,北京 100055)

低值鱼调味品发酵中的成分变化研究

霍奕璇1,张玉娜2,王晓哲3

(1.辽宁省鞍山市工业研究院,辽宁 鞍山 114000;2.北京五岳华夏管理技术中心,北京 100003;3.北京宝云兴业科贸有限公司,北京 100055)

以低值鱼为原料,菌种比例按照As 3.042∶As 3.350为3∶1进行发酵调味品。在发酵过程中,跟踪测定总酸、酒精、总糖、总酯、可溶性蛋白以及氨基态氮的含量变化。结果表明:总糖的含量从20.62 g/L上升到23.69 g/L最后在9.89 g/L保持平稳;酒精度从0.16%上升到0.81%并保持稳定;总酸含量从0.59 g/100 g上升到1.69 g/100 g最后在1.43 g/100 g;总酯从0.265 g/100 L上升到46.14 g/100 L并保持稳定;可溶性蛋白的含量从86.8 μg/mL上升到171.08 μg/mL并保持稳定;氨基态氮含量从0.87 g/100 g上升到1.23 g/100 g最后保持稳定。

低值鱼调味品;发酵;组成;变化

我国沿海拥有丰富的海产资源,最近几年水产品产量大约占世界总产量的1/3以上[1],我们拥有较多的海产品原料,由于近年来我国渔业的日趋成熟,大中型鱼资源的利用已经逐步饱和,如果对低值水产品进行综合利用,可实现经济的大幅度增值同时起到环境保护的作用。目前,国内外低值水产品的加工利用,主要应用于加工鱼糕制品、鱼酱制品、鱼蛋白以及鱼鳞胶的提取利用等[2]。利用低值水产品中含有的丰富蛋白质、氨基酸等营养物质,加工成风味独特、营养丰富的优质海鲜调味品,已成为调味品市场的新方向[3,4]。

1 材料与方法

1.1 菌株

As 3.042,As 3.350:上海酿造研究所。

1.2 仪器设备

SYQ.DSX-280B手提式不锈钢压力蒸汽灭菌器,722s分光光度计,pHS-3C精密pH计,DK-S26型电热恒温水浴锅, KQ-500DB型数控超声波清洗器等。

1.3 实验方法

1.3.1 培养基的制备

按土豆标准培养基[5,6]、麦芽汁标准培养基制备[7]。

1.3.2 样品的制备

将低值鱼切成0.5 cm小块与麸皮混合后,蒸料杀菌(121 ℃,30 min),冷却至室温后接菌,菌种比例为As 3.042∶As 3.350为3∶1,种曲接种量为1%,培养温度30 ℃,72 h出曲后接种,发酵温度为室温(发酵历经8月~次年的3月,室温从29 ℃变化到20 ℃),加入料液比为1∶2.3的18 °Bé的盐水,进行高盐稀态发酵,在发酵31天时加入耐盐酵母2.297,接菌量2%。

1.3.3 理化指标测定方法

总糖测定:3,5-二硝基水杨酸法[8];酒精测定:重铬酸钾比色法[9];总酸及氨基态氮测定:电位滴定法[10];总酯测定:指示剂法[11];可溶性蛋白测定:福林酚法[12]。

2 结果与分析

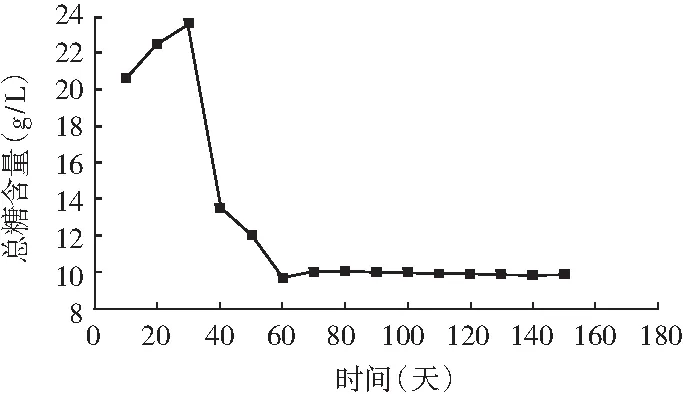

2.1 发酵过程中总糖的变化

图1 发酵过程中总糖的变化

由图1可知,在发酵的前期使蛋白质和淀粉等原料逐步水解为氨基酸和葡萄糖等,后期为酵母菌在适宜条件下生成酒精等阶段,所以在发酵开始总糖含量呈上升趋势,虽然美拉德反应会消耗一定量的还原糖,但是生成的速度远大于消耗的速度,不影响整体的上升趋势。在40天时,总糖含量从23.63 g/L下降到13.49 g/L,这是因为在30天时加入了耐盐酵母2.297,酵母菌利用发酵所产生的还原糖为原料,通过酒精发酵和乳酸发酵产生酒精和乳酸,形成调味品的风味,从而导致总糖含量的下降以及酒精、总酸含量的上升。由图2和图3可知,在40天时酒精含量从0.16%上升到0.64%,总酸含量从0.99 g/100 g上升到1.43 g/100 g,后期因为酵母菌的老化等问题,总糖含量的下降呈缓慢趋势,最后达到平稳。

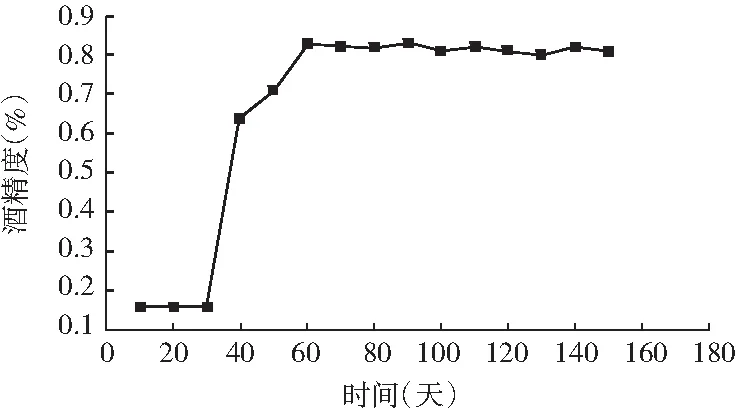

2.2 发酵过程中酒精含量的变化

图2 发酵过程中酒精的变化

由图2可知,发酵时间从0~30天几乎没有酒精生成,直到主发酵之前加入耐盐酵母2.297,酒精含量迅速升高,可见发酵过程中的酒精生成主要是酵母菌的作用,使单糖生成乙醇和二氧化碳的过程。由图1可知,总糖含量从23.63 g/L下降到13.49 g/L,在此过程中葡萄糖经过EMP途径生成丙酮酸,丙酮酸在丙酮酸脱羧酶的作用下脱羧生成乙醛,乙醛再在乙醇脱氢酶及其辅酶NAPH2的作用下催化还原为乙醇,其反应如下式:

C6H12O6+ 2NAD++2pi→2CH3COCOOH+2NADH+2H++2H2O,

2CH3COCOOH+2NADH+2H+→ 2CH3CH2OH+2CO2+2NAD+。

随着酒精含量的增加,总酸含量由0.99 g/100 g上升到1.43/100 g,除了主要由于酵母菌的加入导致乳酸的增加,还有一部分原因是一些酒精被氧化成为有机酸;总酯含量从0.265 g/100 L上升到22.297 g/100 L,这是由于一部分的酒精与有机酸结合生成酯,导致总酯含量升高,虽然部分酒精被利用形成有机酸和酯类物质,还有一部分酒精挥发散失,但是酒精生成的速度远大于消耗的速度,所以酒精整体呈上升趋势,但从第60天开始,发酵的速度逐渐降低,酒精的增加速度也逐渐降低,这是由于酵母菌老化和一部分酒精散失的原因,最后达到平稳。

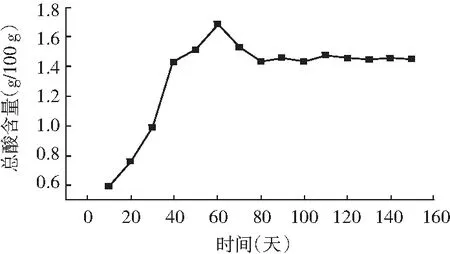

2.3 发酵过程中总酸的变化

图3 发酵过程中总酸的变化

由图3可知,在发酵过程中,样品的总酸随着发酵时间的延长,呈先升高后下降随后逐渐平稳的变化趋势,在60天时总酸达到最大值1.69 g/100 g,并且在30~40天时加入酵母菌后增长幅度最大。加入耐盐酵母之前总酸的升高,是由于霉菌利用葡萄糖产酸、氨基酸的溶出和生成、微生物细胞的自溶以及游离脂肪酸的积累,随着蛋白酶逐渐作用于蛋白质使得更多含有羧基端的多肽暴露出来等原因,使得总酸含量增加;加入耐盐酵母10天后总酸的含量也显著增多,这是因为酵母菌利用还原糖,通过乳酸发酵生成乳酸,导致总酸升高和还原糖下降,同时一部分酒精会被氧化成有机酸类,也会导致总酸的升高,在发酵70天左右,总酸度逐渐下降,这是由于一部分的酸和乙醇相互反应,生成酯类物质。由图4可知,总酯含量从34.22 g/100 L上升到45.54 g/100 L,使得总酸下降,最终总酸在1.4 g/100 g左右。

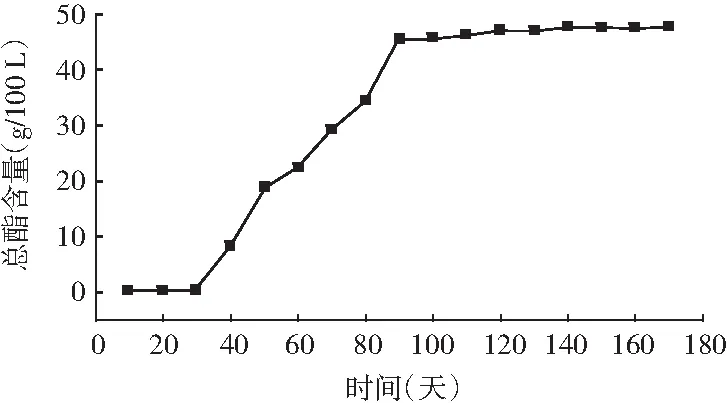

2.4 发酵过程中总酯的变化

图4 发酵过程中总酯的变化

由图4可知,在30天时加入耐盐酵母2.297后,总酯含量迅速增加,其后呈上升趋势,最后达到平稳状态,这主要是由于酵母菌利用原料中的六碳糖进行酒精发酵,将糖分分解为乙醇和二氧化碳,所以总糖含量从23.63 g/L下降到13.49 g/L,酒精含量从0.16%上升到0.64%,这部分乙醇与相应的有机酸可以酯化成具有芳香气味的相应的酯;总酯含量从0.265 g/100 L上升到47.72 g/100 L,最后由于酒精和总酸的含量趋于稳定,所以总酯的含量也趋于稳定,适量的酯可以使调味品香甜、浓郁,同时可以起到缓解咸味的作用,使得口感更佳柔和。

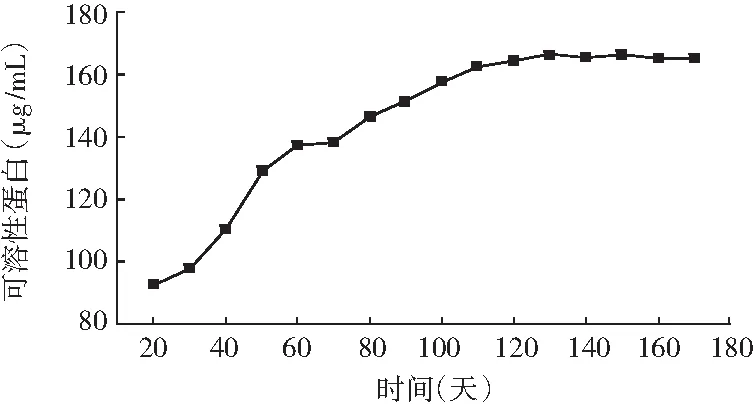

2.5 发酵过程中可溶性蛋白的变化

图5 发酵过程中可溶性蛋白的变化

由图5可知,在一定时间内,时间越长,可溶性蛋白的含量越大,到120天时逐步趋于稳定。这是由于在发酵过程中,霉菌分泌出各种蛋白酶,这些蛋白酶在蛋白质多肽链的非末端特定部位切断多肽链,逐渐分解肽键,使大分子蛋白质及多肽降解成小分子的蛋白胨、小肽以及氨基酸等物质;还有一部分外肽酶,它们可以从蛋白质肽链的末端逐个将氨基酸水解下来,通过这两种酶的通力合作,使得发酵过程中的可溶性蛋白含量逐步升高,最后因为发酵环境等的变化趋于平稳。

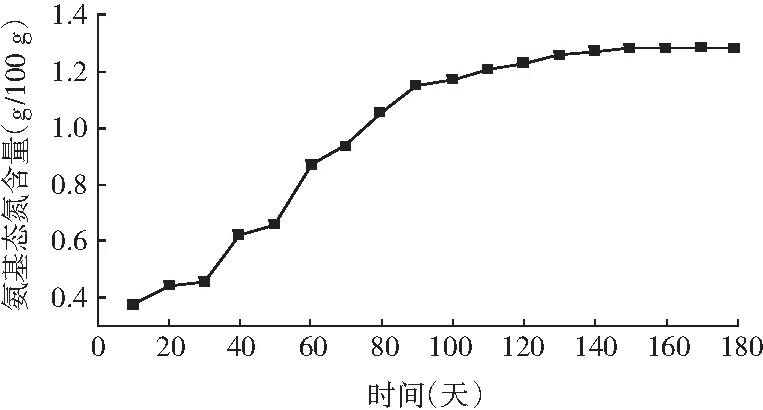

2.6 发酵过程中氨基态氮含量的变化

图6 发酵过程中氨基态氮的变化

由图6可知,随着发酵时间的延长,氨基态氮含量整体呈逐渐趋势,具体表现为先快速增加,再缓慢上升,之后基本保持不变的变化规律,到120天时逐步趋于稳定。这是由于在发酵前期,中性蛋白酶和酸性蛋白酶的活性较高,蛋白酶使得蛋白质降解生成肽类、氨基酸等物质,使得氨基态氮含量增加,虽然在此过程中蛋白质、肽类、氨基酸会与还原糖发生美拉德反应,反应将会消耗一部分含氮物质,但是由于其生成速率远远大于消耗速率,所以氨基态氮的含量在发酵前期快速增加;同时发酵前期发酵液中的含盐量较大,在渗透压的作用下加速可溶性氮和盐水之间的物质交换,这样也会加速氨基态氮含量的增加。在发酵后期,酶活力逐渐降低,且pH降低,使得酸性蛋白酶起主要作用,使得氨基态氮的生成速率与消耗速率基本持平,所以在酿造后期氨基态氮的含量相对稳定。

3 小结

发酵过程中总糖的含量从20.62 g/L上升到23.69 g/L,最后平稳在9.89 g/L;酒精度从0.16%上升到0.81%,并保持稳定;总酸含量从0.59 g/100 g上升到1.69 g/100 g,最后平稳在1.43 g/100 g;总酯从0.265 g/100 L上升到46.14 g/100 L,并保持稳定;可溶性蛋白的含量从86.8 μg/mL上升到171.08 μg/mL,并保持稳定;氨基态氮含量从0.87 g/100 g上升到1.23 g/100 g,最后保持稳定。

由测量结果可知,总糖、酒精、总酸、总酯的含量呈一定的相关性,在发酵过程中,总糖含量的下降,酒精含量、总酸含量、总酯含量的升高,是因为酵母菌利用还原糖生成酒精和乳酸,同时部分酒精被氧化成有机酸,导致酒精和总酸含量的升高,生成的酒精和总酸又能通过酯化反应生成酯,从而形成调味品的香气。

[1]汪之和.我国水产品加工业的发展现状和展望[J].食品科学,1999(9):19-21.

[2]白福玉,郑华,蒋爱民.低值水产品及水产副产品的加工与综合利用[J].农产品加工学刊,2007(4):76-79.

[3]K E J Webb.Intestinal absorption of protein hydrolysis products[J].Journal of Animal Science,1990,68(9):3011-3022.

[4]H Newey,D H Smyth.Intercelluar hydrolysis of dipeptides during intestinal absorption[J].The Journal of Physiology,1960,152(2):367-380.

[5]上海市酿造科学研究所.发酵调味品生产技术[M].北京:中国轻工业出版社,1999.

[6]上海市酿造科学研究所.发酵调味品生产技术(中册)[M].北京:中国轻工业出版社,1979.

[7]杜连祥,路福平.微生物学实验技术[M].北京:中国轻工业出版社,2008:4-12.

[8]张忠义,刘振林,陈辉,等.葡萄酒中总糖测定方法探讨[J].中国公共卫生,2005,21(11):1398-1399.

[9]魏冬梅,张艳芳.利用比色法测定葡萄酒的酒精度[J].食品工业,2001(4):45-46.

[10]齐凤元.关于酱油中总酸、总酯含量连续分析技术的研究[J].中国酿造,2004(6):34-35.

[11]易新华.白酒中总酯测定方法的探讨[J].酿酒科技,2008(7):120-121.

[12]刘志国.生物化学实验[M].武汉:华中科技大学出版社,2007.

Research on the Composition Changes of Low-value Fish Condiment during Fermentation

HUO Yi-xuan1,ZHANG Yu-na2,WANG Xiao-zhe3

(1.Industrial Research Institute of Anshan in Liaoning Province,Anshan 114000,China; 2.Beijing Wuyue Huaxia Technology Management Center,Beijing 100003,China; 3.Beijing Baoyun Industrial Co., Ltd.,Beijing 100055,China)

Use low-value fish as raw material,take bacterial proportion of As 3.042∶As 3.350 as 3∶1 to ferment condiment. During fermentation, the changes of total acid,alcohol,total sugar,total ester,soluble protein and amino nitrogen content are determined.The results show that the content of total sugar increases from 20.62 g/L to 23.69 g/L and finally keeps in 9.89 g/L; alcohol increases from 0.16% to 0.81% and keeps steady; the content of total acid increases from 0.59 g/100 g to 1.69 g/100 g and finally keeps in 1.43 g/100 g;the content of total ester increases from 0.265 g/100 L to 46.14 g/100 L and keeps steady; the content of soluble protein increases from 86.8 μg/mL to 171.08 μg/mL and keeps steady;the content of amino nitrogen increases from 0.87 g/100 g to 1.23 g/100 g and keeps steady.

low-value fish condiment;fermentation;composition;variation

2017-01-20

霍奕璇(1987-),女,辽宁鞍山人,工程师,硕士,研究方向:食品科学; 张玉娜(1988-),女,内蒙古呼伦贝尔人,助理工程师,硕士,研究方向:食品科学; 王晓哲(1988-),女,河北石家庄人,助理工程师,硕士,研究方向:食品科学。

TS254.5

A

10.3969/j.issn.1000-9973.2017.06.028

1000-9973(2017)06-0132-03