油茶籽粕豆酱的研制及成分分析

李梦丹,谢艳华,陈力力,2*,郭华,2

(1.湖南农业大学 食品科技学院,长沙 410128;2.食品科技和生物技术湖南省重点实验室,长沙 410128)

油茶籽粕豆酱的研制及成分分析

李梦丹1,谢艳华1,陈力力1,2*,郭华1,2

(1.湖南农业大学 食品科技学院,长沙 410128;2.食品科技和生物技术湖南省重点实验室,长沙 410128)

利用油茶籽粕和米曲霉制曲发酵制成油茶籽粕酱,再与豆酱混合得到油茶籽粕豆酱。结果表明:当米曲霉添加量为3%,发酵时间为30天,盐水添加量为75%,添加盐水浓度为10%,生产的油茶籽粕酱呈现有光泽的褐色,有醇厚的酱香味,粘稠适度,体态均匀,稍有苦味。此条件下与豆酱按1∶3混合,可以掩盖酱的苦味,氨基酸态氮含量为0.52 g/100 g,同时采用顶空固相微萃取(HS-SPME)和气质联用(GC-MS)方法测定油茶籽粕豆酱的挥发性成分,主要呈味物质有香桧烯、右旋萜二烯、3-甲基戊酸、月桂烯、桉叶油醇。

油茶籽粕;酱;发酵;挥发性成分

酱是我国传统的酿造调味品,具有独特的色、香、味、形,是人们日常生活中不可或缺的佐餐品。酿造酱主要分为豆酱和面酱两大类,目前一般采用大豆作为原料酿造豆酱,也有采用油脂加工副产物、富含蛋白质的豆粕作为豆酱生产原料的研究报道[1]。我国是油茶籽生产大国,据统计,油茶籽年产量达到200万吨左右,如果全部用于榨油,提油后的副产物油茶籽粕的年均产量可达150万吨以上,油茶籽粕营养物质含量丰富,尤其是采用水酶法提取油茶籽油后的副产物,不仅富含蛋白质、粗纤维、粗脂肪和糖,而且富含黄酮、茶多酚、多糖和茶皂素等活性物质,同时特殊的生产工艺使得其抗营养因子含量低,具有较好的医疗保健功效[2-4],可用于土壤肥料、动物饲料、保健食品或药品的生产,最近有将油茶籽粕经发酵降解茶皂素后采用黄酒酿造现代工艺并结合“喂饭法”传统工艺酿造油茶酒的报道,但是对油茶籽粕应用于食品生产的研究仍处于初级阶段[5]。本文尝试以油茶籽粕为原料,接种米曲霉进行发酵,添加豆酱适当调配后制成风味独特的油茶籽粕酱,从而提高油茶籽粕的利用价值。

1 材料与方法

1.1 材料与试剂

油茶籽粕:湖南农业大学康奕达油茶产品研究中心提供;豆酱:实验室提供;米曲霉:实验室提供。

1.2 仪器与设备

LRH-250型智能生化培养箱 上海飞跃实验仪器有限公司;DZKW-D-2型电热恒温水浴锅 北京市永光明医疗仪器有限公司;LDZX-50KBS型立式压力蒸汽灭菌器 上海申安医疗器械厂;GC-MS-QP2010型气相色谱-质谱联用仪 日本岛津公司;固相微萃取(SPME)装置 美国Supelco公司;GL-3250型磁力搅拌器 海门市其林贝尔仪器制造有限公司。

1.3 方法

1.3.1 油茶籽粕豆酱的制作工艺流程[6,7]

1.3.2 主要操作要点

1.3.2.1 油茶籽粕预处理

将油茶籽粕粉碎,用60目的筛子过筛,除去杂质。粉碎后的油茶籽粕与水按照1∶2混合,于121 ℃高压灭菌锅中蒸煮20 min,最后在室温下冷却至40 ℃以下。

1.3.2.2 接种及制曲

将冷却至40 ℃以下的油茶籽粕接种米曲霉种曲,放入30 ℃的培养箱中培养64 h,制得成曲。

1.3.2.3 发酵

将制成的成曲加入不同浓度、不同体积的盐水,于45 ℃中保温发酵数天,得到油茶籽粕酱。

1.3.2.4 成品

油茶籽粕酱和豆酱混合均匀,并测定氨基酸态氮和总酸,得到最佳混合比例。

1.3.3 油茶籽粕酱发酵条件的正交设计

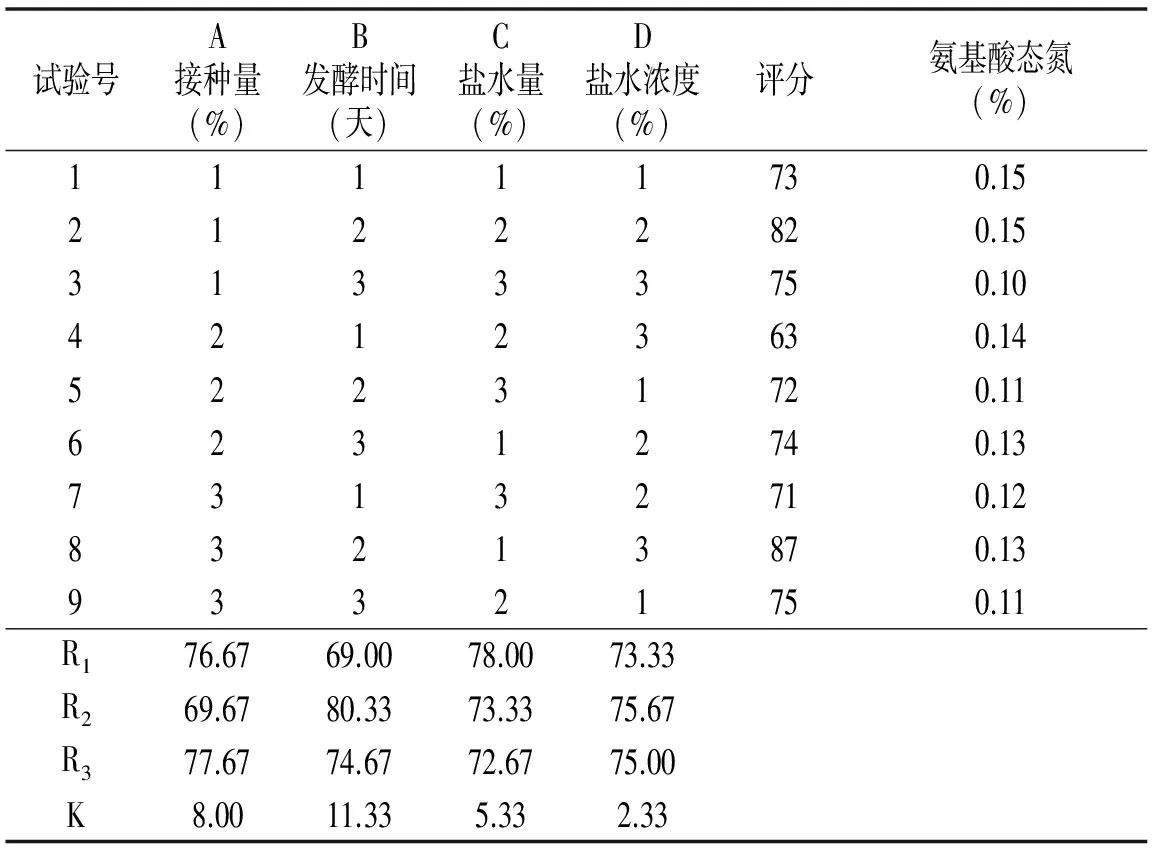

参考豆酱的发酵条件[8],以接种量、发酵时间、盐水量、盐水浓度4个因素设计油茶籽粕酱的发酵工艺,采用四因素三水平的正交设计见表1。

表1 正交设计

1.3.4 感官评价[9,10]

从油茶籽粕酱的颜色、香气、体态和滋味4个方面进行评价并打分,评价标准见表2。

表2 感官评价标准

1.3.5 固相微萃取方法

1.3.5.1 萃取头的老化

将固相微萃取头(50/30 μm DVB/CAR/PDMS)在气相色谱的进样口270 ℃老化1 h。

样品萃取:准确称量5.000 g样品,加入5 mL蒸馏水,混合均匀后取适量加入15 mL的顶空进样瓶中,盖上密封垫和铝帽,通过隔垫插入已活化好的SPME萃取头,推出纤维头,纤维头距样品液面约10 mm,顶空吸附插入已老化的萃取头,于磁力搅拌器上50 ℃加热15 min,然后萃取40 min。

1.3.5.2 色谱条件

色谱柱为DB-5MS弹性毛细管柱(30 cm×0.25 cm×0.25 μm);载气为高纯(99.999%)氦气,载气流速为1.0 mL/min,进样口温度为250 ℃,不分流进样;程序升温:柱温45 ℃,保持柱温1 min,以5 ℃/min升温至290 ℃,保持2 min。

1.3.5.3 质谱条件

离子源为电子电离(electron ionization,EI)源,电子源温度200 ℃;电子能量70 eV;发射电流150 μA;倍增器电压1037 V;接口温度220 ℃;质量扫描范围45~500 m/z。

2 结果与分析

2.1 油茶籽粕酱的最佳发酵条件

表3 正交试验结果

由表3可知,每个试验号的样品中的氨基酸态氮含量差距不大,含量在0.10%~0.15%之间,没有达到国家标准中酱的氨基酸态氮含量(≥0.5 g/100 g),因此采用感官评价进行优化。4个因素对油茶籽粕酱发酵条件的影响顺序为:发酵时间>接种量>盐水量>盐水浓度;油茶籽粕酱的最佳发酵条件为A3B2C1D2,即接种量为3%,发酵时间为30天,盐水添加量为75%,添加盐水浓度为10%,在此条件下生产的油茶籽粕酱呈现有光泽的褐色,有醇厚的酱香味,粘稠适度,体态均匀,咸味和鲜味突出,略有苦味。

2.2 油茶籽粕酱与豆酱的混合比例结果

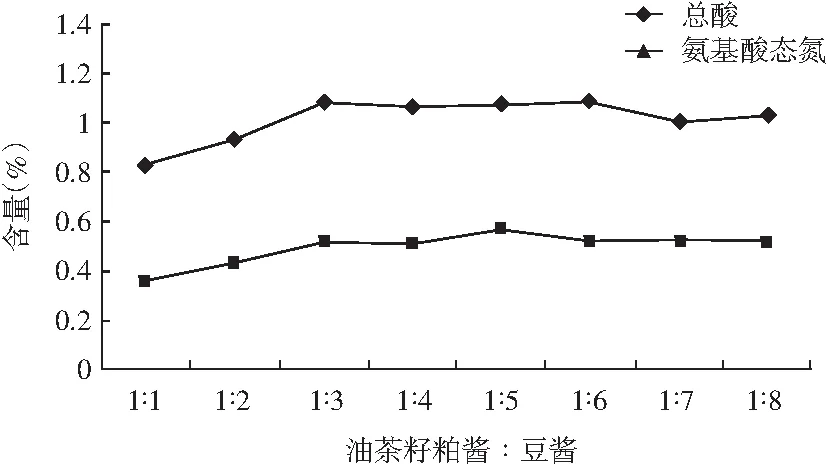

为了提高油茶籽粕酱中的氨基酸态氮含量,使其达到国家标准及掩盖油茶籽粕酱的苦味,将油茶籽粕酱与豆酱分别按1∶1,1∶2,1∶3,1∶4,1∶5,1∶6,1∶7,1∶8进行混合,测定酱的氨基酸态氮和总酸,得到最佳的混合比例,既能保持油茶籽酱独特的酱香味,又使得现有的酱没有原来油茶籽粕酱中淡淡的苦味,结果见图1。

图1 不同比例油茶籽粕豆酱氨基酸态氮和总酸含量

由图1可知,随着添加豆酱量的增加,酱中的氨基酸态氮和总酸呈现缓慢上升的趋势,当油茶籽粕酱∶豆酱为1∶3时,总酸含量达到最高,而后呈现平稳的趋势;当油茶籽粕酱∶豆酱为1∶5时,氨基酸态氮的含量最高。考虑到成品酱中有独特的油茶籽粕发酵香气,采用油茶籽粕与豆酱的重量比为1∶3,此条件下酱中的氨基酸态氮和总酸均达到酱的国家标准,分别为0.52,1.09 g/100 g。

2.3 油茶籽粕豆酱的挥发性成分

图2 油茶籽粕豆酱中挥发性成分总离子流色谱图

图3 黄豆酱中挥发性成分总离子流色谱图

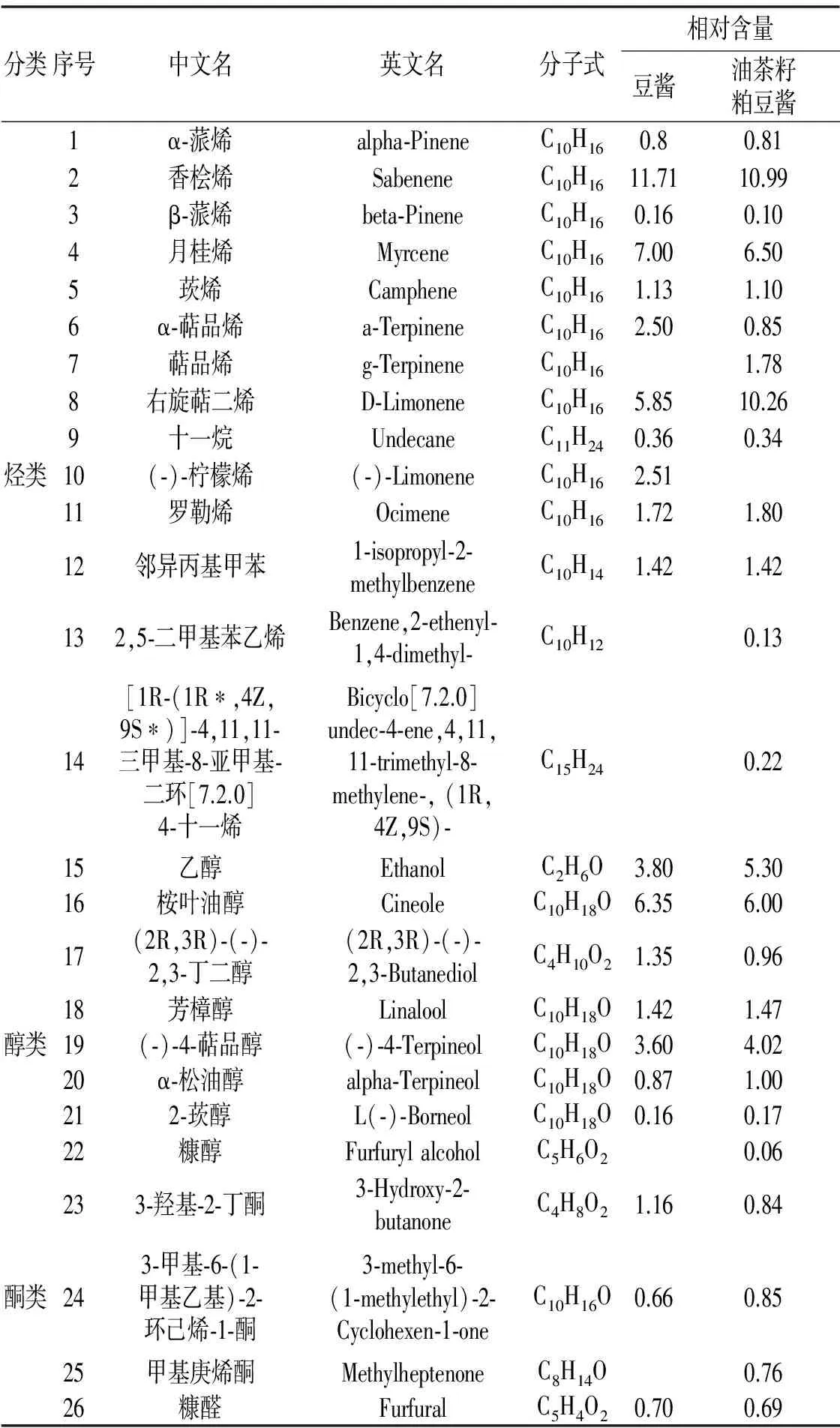

分类序号中文名英文名分子式相对含量豆酱油茶籽粕豆酱1α⁃蒎烯alpha⁃PineneC10H160.80.812香桧烯SabeneneC10H1611.7110.993β⁃蒎烯beta⁃PineneC10H160.160.104月桂烯MyrceneC10H167.006.505莰烯CampheneC10H161.131.106α⁃萜品烯a⁃TerpineneC10H162.500.857萜品烯g⁃TerpineneC10H161.788右旋萜二烯D⁃LimoneneC10H165.8510.269十一烷UndecaneC11H240.360.34烃类10(⁃)⁃柠檬烯(⁃)⁃LimoneneC10H162.5111罗勒烯OcimeneC10H161.721.8012邻异丙基甲苯1⁃isopropyl⁃2⁃methylbenzeneC10H141.421.42132,5⁃二甲基苯乙烯Benzene,2⁃ethenyl⁃1,4⁃dimethyl⁃C10H120.1314[1R⁃(1R∗,4Z,9S∗)]⁃4,11,11⁃三甲基⁃8⁃亚甲基⁃二环[7.2.0]4⁃十一烯Bicyclo[7.2.0]undec⁃4⁃ene,4,11,11⁃trimethyl⁃8⁃methylene⁃,(1R,4Z,9S)⁃C15H240.2215乙醇EthanolC2H6O3.805.3016桉叶油醇CineoleC10H18O6.356.0017(2R,3R)⁃(⁃)⁃2,3⁃丁二醇(2R,3R)⁃(⁃)⁃2,3⁃ButanediolC4H10O21.350.9618芳樟醇LinaloolC10H18O1.421.47醇类19(⁃)⁃4⁃萜品醇(⁃)⁃4⁃TerpineolC10H18O3.604.0220α⁃松油醇alpha⁃TerpineolC10H18O0.871.00212⁃莰醇L(⁃)⁃BorneolC10H18O0.160.1722糠醇FurfurylalcoholC5H6O20.06233⁃羟基⁃2⁃丁酮3⁃Hydroxy⁃2⁃butanoneC4H8O21.160.84酮类243⁃甲基⁃6⁃(1⁃甲基乙基)⁃2⁃环己烯⁃1⁃酮3⁃methyl⁃6⁃(1⁃methylethyl)⁃2⁃Cyclohexen⁃1⁃oneC10H16O0.660.8525甲基庚烯酮MethylheptenoneC8H14O0.7626糠醛FurfuralC5H4O20.700.69

续 表

由图2和图3可知,油茶籽粕酱和黄豆酱挥发性成分的峰形基本相同,也存在着一定的区别。由表4可知,油茶籽粕酱和黄豆酱中检出的挥发性成分种类基本相同,包括烃类、醇类、酮类、酸类、酯类、醚类及酚类等;但是每种物质的含量略有差别,如右旋萜二烯在豆酱中的含量仅为5.85%,而油茶籽粕酱中为10.26%,右旋萜二烯呈甜的甜橙和柑橘类风味, GB 2760-1996规定为允许使用的食用香料,主要用以配制白柠檬、柑橘类及香辛料类香精。酱中的烃类和醇类含量丰富,可能是和豆酱中添加的外源物质香辛料有关,如香桧烯是干辣椒粉的主要挥发性成分,桉叶油醇是月桂叶的主要挥发成分[11,12]。醇类物质能给人愉快的感觉,是糖类物质在耐盐酵母的作用下产生的[13]。酯类和酚类含量较少,但由于其阈值较低,容易被人感知,也是酱中主要的呈味物质[14]。醛类中的苯甲醛、苯乙醛在酱油、食醋、豆豉中均能检测到,苯甲醛有类似于苦杏仁的味道,苯乙醛具有浓郁的玉簪花香气,甜清香,类似风信子[15,16]。油茶籽粕酱的检出成分含量排列较前依次是香桧烯、右旋萜二烯、3-甲基戊酸、月桂烯、桉叶油醇,而豆酱排列在前的有香桧烯、2-甲基丁酸、月桂烯、乙酸、桉叶油醇,其中3-甲基戊酸是油茶籽粕酱特有的挥发性成分,它具有酸的、药草的气味,微带清香气息[17]。

2.4 油茶籽粕豆酱的挥发性成分及相对含量

图4 不同样品挥发性成分的相对含量

由图4可知,油茶籽粕酱和黄豆酱所检出的挥发性成分的同类物质相对含量不同。油茶籽粕酱中检出54种成分,其中烃类物质11种,占检出风味物质总量的35.16%;醇类7种,占17.55%;醛类3种,占2.38%;酮类2种,占1.82%;酸类8种,占17.16%;酯类7种,占3.22%;酚类4种,占0.54%;醚类5种,占3.61%;其他5种,占3.74%;黄豆酱中检出52种成分,其中烃类13种,占36.3%;醇类8种,占18.98%;酮类3种,占2.45%;醛类3种,占2.05%;酸类8种,占14.95%;酯类7种,占2.98%;酚类3种,占0.47%;醚类5种,占4.27%;其他4种,占1.91%。两种样品的相同类型物质的相对含量有所差别,可能是由于发酵原料、发酵工艺例如接种量、发酵时间、发酵温度的不同造成的。

3 结论

本文采用四因素三水平的正交设计确定了油茶籽粕酱的最佳发酵工艺,即接种量3%,发酵时间30天,盐水添加量75%,盐水浓度10%,在此条件下生产的油茶籽粕酱呈现有光泽的褐色,有醇厚的酱香味,粘稠适度,体态均匀,咸味和鲜味突出,但稍显苦味。将油茶籽粕酱与豆酱按1∶3混合,可以使酱的苦味掩盖,氨基酸态氮含量达到国家标准。同时采用顶空固相微萃取-气质联用技术测定了油茶籽粕豆酱中的挥发性成分,主要包括烃类、醇类、酮类、酸类、酯类、醚类及酚类,其中主要的呈味物质有香桧烯、右旋萜二烯、3-甲基戊酸、月桂烯、桉叶油醇。

[1]周亚男,李志江,陈羽红,等.豆粕豆酱制曲和发酵工艺参数研究[J].黑龙江科技信息,2016(2):203.

[2]练杰,金青哲,王兴国.油茶籽粕微生物发酵研究进展[J].中国油脂,2012,37(7):24-26.

[3]邓桂兰,彭超英,卢峰.油茶饼粕的综合利用研究[J].四川食品与发酵,2005,41(3):41-44.

[4]钟旭美,张百刚,朱杰.我国油茶籽的综合利用[J].粮油食品科技,2007,15(2):34-36.

[5]练杰.油茶籽粕发酵降解皂素及油茶酒的酿制研究[D].无锡:江南大学,2013.

[6]杨柳,孙汉巨,沈周龙,等.银杏豆酱发酵工艺条件优化[J].食品科学,2011(S1):179-183.

[7]高玉荣.豆酱快速酿造工艺研究[J].粮食与食品工业,2004,11(4):33-36.

[8]王立伟,王琳,王山,等.豆酱生产工艺条件优化的研究[J].安徽农业科学,2014,42(3):892-894.

[9]钟世荣,冯治平.黄豆甜面酱生产工艺研究[J].食品工业,2011(1):43-45.

[10]冮洁,吴耘红,蒋继峰,等.黄稀酱生产新工艺的研究[J].食品科学,2002,23(10):62-64.

[11]吴素蕊,阚建全,刘蓓,等.不同干燥青花椒香气成分比较研究[J].香料香精化妆品,2007(6):1-5.

[12]苗红林,翁新楚.月桂叶香气成分的初步分析[J].上海大学学报(自然科学版),2009,15(3):326-330.

[13]王林祥,刘杨岷,王建新.酱油风味成分的分离与鉴定[J].中国调味品,2005(1):45-48.

[14]乔鑫,付雯,乔宇,等.豆酱挥发性风味物质的分析[J].食品科学,2011,32(2):222-226.

[15]林晓华.曲霉型豆豉的发酵条件及挥发性成分的研究[D].南昌:南昌大学,2013.

[16]王苹,王世铭,张建成.香料苯乙醛合成的新途径[J].化学工业与工程,2004,21(5):383-384.

[17]刘玉平,尹德才,李宁,等.甲基戊酸的甲基位置对其香气强度的影响[J].食品科学,2010(20):325-328.

Development and Composition Analysis of Soybean Paste Mixed with Oil-tea Camellia Seed Cake

LI Meng-dan1, XIE Yan-hua1, CHEN Li-li1,2*, GUO Hua1,2

(1.College of Food Science and Technology,Hu'nan Agricultural University, Changsha 410128, China; 2.Hu'nan Provincial Key Laboratory of Food Science and Biotechnology, Changsha 410128, China)

The production process of paste is studied using oil-tea camellia seed cake as raw material, adoptingAspergillusoryzaeto make koji and ferment.Oil-tea camellia seed cake paste is produced, and then mix with soybean paste to obtain the final product.The results show that the optimum fermentation conditions are as follows:the additive amount ofAspergillusoryzaeis 3%, the fermentation time is 30 days, the additive amount of saline water is 75%, the salt concentration is 10%, oil-tea camellia seed cake paste is glossy brown and has strong sauce flavor, moderate viscosity and slightly bitter taste.Under these conditions, mix soybean paste with oil-tea camellia seed cake paste by 1∶3 can cover up the bitter taste, and amino-acid nitrogen content is 0.52 g/100 g.Solid-phase micro-extraction coupled with gas chromatography-mass spectrometry is used to determine the volatile compounds of the final product.Main flavor substances are sabinene,d-limonene, 3-methyl pentanoic acid, myrcene and cineole.

oil-tea camellia seed cake;paste;fermentation;volatile compounds

2016-12-17 *通讯作者

国家高技术研究发展计划(863计划)(2013AA102107)

李梦丹(1992-),女,山西晋城人,硕士,研究方向:粮食油脂植物蛋白质工程;

陈力力(1962-),女,湖南长沙人,教授,博士,研究方向:食品生物技术。

TS264.9

A

10.3969/j.issn.1000-9973.2017.06.017

1000-9973(2017)06-0081-05