工序级卫星总装物料自动配套系统设计与实现

潘尚洁,赵 璐,王 哲,傅 浩

(北京卫星环境工程研究所,北京 100094)

工序级卫星总装物料自动配套系统设计与实现

潘尚洁,赵 璐,王 哲,傅 浩

(北京卫星环境工程研究所,北京 100094)

分析传统物料配套模式中存在的不足,通过软硬件集成,搭建工序级卫星总装物料自动配套系统。系统提出了基于自动仓储系统及标准化料箱的定制化存储模式,实现了总装物料的自动存取;提出基于物料特征属性组合的工序级物料匹配算法,实现依据工序物料需求的智能匹配;建立任务指令执行队列机制和依据指令相对关系的多执行策略动态选择机制,实现物料的快速拣选及配套。工序级卫星总装物料自动配套系统的应用有效保障了物料配套的及时性、准确性和便捷性。

物料配套;定制化存储;特征属性匹配;动态执行策略

0 引言

卫星总装是根据设计与工艺要求,将所有部组件和仪器设备组装成为完整舱体的过程[1]。总装工艺是开展总装工作的主要依据,总装工序是总装过程中开展计划编排、物料配套和操作实施的最小管理单元[2]。物料信息是工序级总装的重要组成部分[3],涵盖当前工序实施的全部物料需求。物料配套是依据物料需求,完成总装工序所需物料的齐备过程[4],物料配套完成是总装工序开展实施的重要前提之一。

卫星总装过程中涉及到的物料主要包括仪器、直属件、热控元器件和标准件等四大类,单颗卫星总装物料数量达数万件,分散于上千道总装工序中[5]。在传统的物料配套模式下,库房管理员定期盘查在库物料信息,按照工序需求进行物料配套。该模式下开展的物料配套工作在时效性、准确性和便捷性等方面均存在一定不足。随着我国卫星研制规模不断扩大,研制模式逐渐由单件试制生产转变为批量化生产[6],多星并行总装成为常态,传统的物料配套模式已经成为影响卫星总装实施效率的瓶颈环节。

本文结合多星并行总装模式下的物料配套需求,通过对物料管理信息系统、自动化仓储设备、多自由度机械臂、物料传送设备、自动检测设备等软硬件集成,搭建了工序级卫星总装物料自动配套系统,以提升卫星总装物料配套效率和规范性。

1 系统整体架构

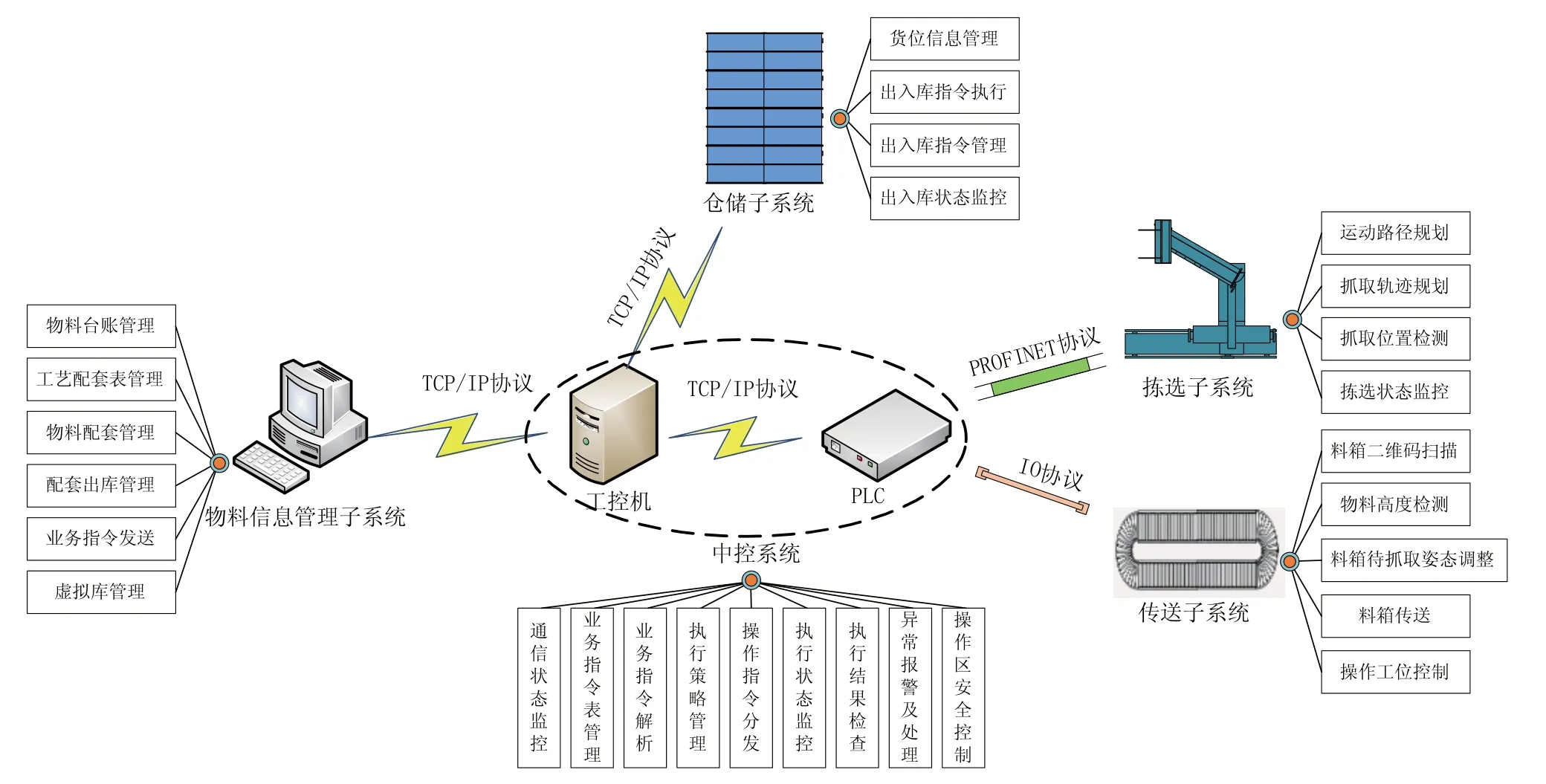

工序级卫星总装物料自动配套系统由物料信息管理子系统、中控系统、仓储子系统、拣选子系统和传送子系统五个部分组成。系统整体架构如图1所示。

物料信息管理子系统负责总装物料台账管理,并依据工序物料需求匹配在库物料。系统依据匹配关系自动生成并下发配套业务指令,同时按指令执行结果更新物料配套状态及库存状态。

中控系统负责配套业务指令解析,按最小等待时间间隔制定执行策略,顺序将操作指令分发到各个子系统。中控系统对各个子系统的执行状态和结果进行监测,对系统异常进行预警和处理。

仓储子系统负责物料的存储。系统基于标准化料箱开展物料的定制化存储,依据物料属性和料箱状态智能分配物料存储位置,并配合其他子系统开展物料自动存取工作。

拣选子系统和传送子系统是重要的末端执行子系统,按照各自获取的操作指令完成对应配套物料的出入库拣选和传送工作,并将操作指令执行过程和结果信息反馈至中控系统。

2 系统关键环节设计

2.1 基于标准化料箱的自动存取

标准化料箱是总装物料存储的最小载体,按物料存储需求分为大、中、小三种类型。标准化料箱由结构主体、组合边框、防静电内衬和位置条码四部分组成。结构主体采用一体化成型方式制作,在箱口边缘安装组合式边框,满足强度提升、自动抓取定位、与抓取执行机构配合等三方面需求。防静电内衬实现对标准化料箱内部的全包围防护。位置条码是标准化料箱存放位置的唯一标识。

标准化料箱的位置条码信息由货柜号、托盘号和托盘内位置编号组成,每一个标准化料箱均对应自动化货柜内部唯一的存储位置,每一个存储位置均安装机械导向及限位装置,料箱存放位置偏差小于±5mm,确保与抓取执行机构之间的相对位置精度。存储位置与标准化料箱需同步设定或变更。

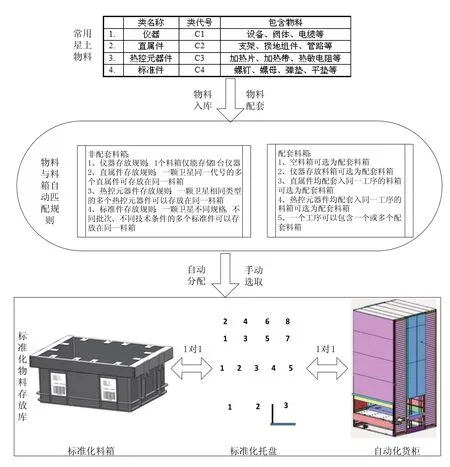

标准化料箱按用途分为配套料箱和非配套料箱两大类。配套料箱用于存放某一个工序配套的各类总装物料,一个配套料箱可以存放多种类型的多件总装物料,一个工序对应一个或多个配套料箱。非配套料箱用于存放一件或多件同一类型总装物料。在物料入库和配套过程中,标准化料箱采用自动分配为主,手动选取为辅的分配方式,具体分配机制如图2所示。

图1 系统整体架构

图2 料箱分配机制

2.2 基于特征属性组合的智能配套

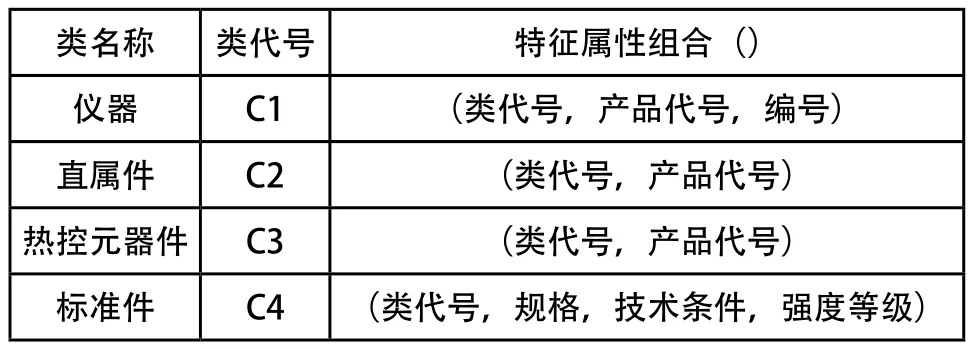

卫星总装物料对象按属性值和属性数量差异可以归为不同类型Ci(i∈N),主要包括仪器、直属件、热控元器件和标准件四大类。每一类总装物料分别包含了名称、代号、规格、技术条件、编号等多类属性[7]。同种类型物料的属性包含于属性集Aj(j∈N),其中某一最小子集A,k(k∈N,k<j)能够使某一物料对象区别于其他同类物料对象,该属性组合称为物料特征属性组合,卫星各类总装物料特征属性组合如表1所示。

表1 各类总装物料特征属性组合

具有相同特种属性组合的某一物料对象M因物料批次、入库时间等属性不同在物料台账中形成多条物料记录Md(i)(i∈N),每一条物料记录对应着不同的物料数量Nd(i)(i∈N)。

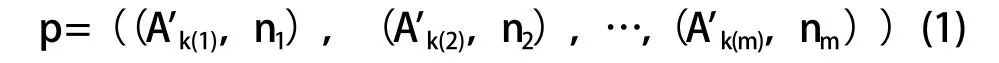

设定在某一卫星总装工序内包含有m个物料对象需求(m∈N),通过对特征属性值和物料需求数量进行自动抽取,可以获得该工序的物料需求集,具体表示如下:

其中nm为某一物料对象的需求数量,为该物料对象的特征属性值集合。在物料配套过程中,依据A'k(m)在物料库内依次开展精确匹配遍历,获得物料记录集(Md(1),Md(2),…,Md(i)),并按照工序物料数量需求nm分配物料数量。在获得的物料记录集内,若SUM(Nd(j)≥nm)=1,(j≤i),则对该物料记录进行优先配套;若SUM(Nd(j)≥nm)>1,(j≤i),则对物料记录生成时间最早的记录进行优先配套;若SUM(Nd(j)≥nm)<1,(j≤i),则按入库时间升序依次进行配套,直至满足nm数量要求。

2.3 基于配套指令的自动拣选与传送

配套指令分为业务指令和操作指令两大类。业务指令在进行物料信息匹配后由物料信息管理子系统生成并发送给中控系统,主要包含了工序、物料和存储位置间的对应关系信息。操作指令是中控系统依据业务指令分解后形成的可用于各个子系统操作执行的指令,主要包含了操作类型、操作位置和操作策略信息。

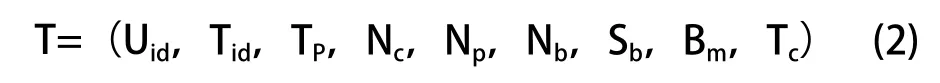

在某一个工序级物料配套过程中,可能包含多类、多件物料的多个配套业务指令,而多个业务指令以指令集的形式存在。每一个业务指令集为一个整体,指令集内的全部业务指令完成才表示该工序级物料配套工作完成。每一个业务指令T均包含了多个指令参数,具体定义如下:

业务指令内各个参数的定义如表2所示。

表2 业务操作指令参数定义

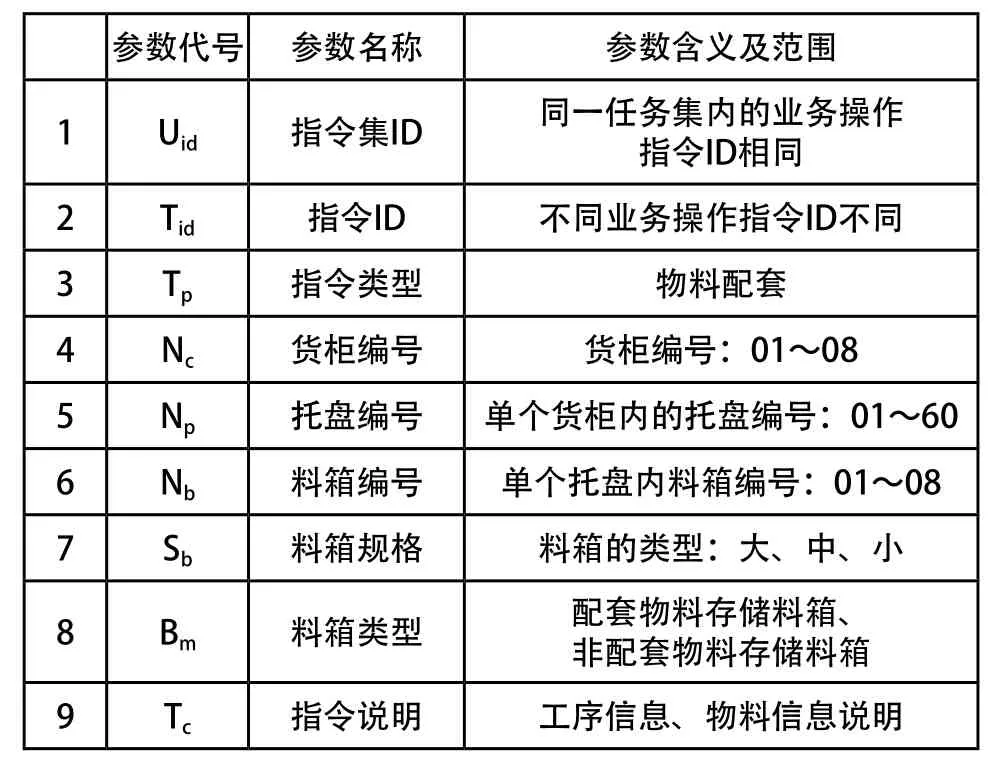

图3 指令对应关系

每一个业务指令均对应着两类操作指令,即料箱出库操作指令和料箱回库操作指令,而每一类操作指令又对应着各个子系统不同类型的操作指令,需要通过各个执行子系统之间配合完成。中控系统接收到业务指令后,对指令集中的业务指令进行逐条解析,按照仓储子系统、拣选子系统和传送子系统的工作需求分别编制不同的操作指令。各子系统的操作指令与业务指令之间的对应关系如图3所示。

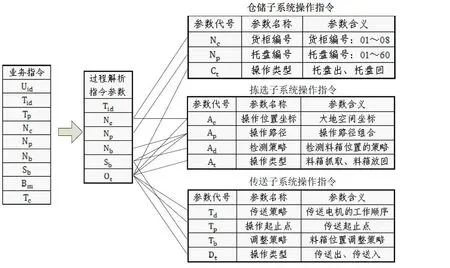

工序级物料配套业务指令集的执行具有完整性要求,在不同指令集之间,指令执行按照指令集下发的时间顺序开展,而在同一指令集内,对原本按照时序排列的业务指令依据最小等待时间间隔原则建立新的任务指令执行队列,并根据队列内前后项任务指令的相对关系动态选择不同的执行策略,进而形成工序级物料配套指令的整体执行策略,具体如图4所示。

仓储子系统与拣选子系统在料箱拣入与拣出过程中,因软、硬件响应速度差异造成的操作等待是影响系统操作指令执行效率的主要因素,也是建立任务指令执行队列时需要优先解决的问题。任务指令执行队列主要依据两大规则建立:规则一,涉及相同货柜编号Nc和托盘编号Np的指令集中排列。规则二,涉及相同货柜编号Nc和不同托盘编号Np的指令穿插排列。任务指令执行队列在执行过程中采用先入先出的原则。

系统根据任务指令列表内前后项指令间的相互关系,制定了三种执行策略。策略一,前后项指令间的货柜编号Nc和托盘编号Np完全相同时,一次托盘出库,连续完成料箱的拣入与拣出。策略二,前后项指令间的货柜编号Nc不同时,并行触发不同货柜的托盘回库和托盘出库,连续完成料箱的拣入和拣出。策略三,前后项指令间的货柜编号Nc相同而托盘编号Np不同时,交替触发托盘出库、料箱拣入或拣出、托盘回库等操作。执行策略需要在指令队列执行过程中进行动态选择。

3 系统实现

工序级卫星总装物料自动配套系统以中控系统为核心,不仅完成了总装物料信息管理系统的建设与信息集成,同时实现了对自动化货柜、多自由度机械臂、抓取装置、传送装置、位姿调整装置、激光检测装置、条码扫描装置、红外检测装置、门禁装置、状态监控与展示设备等多类硬件设备与装置的集成控制。

系统实现了对全部总装物料的管理,通过建立虚拟仓库的方式实现了对物料存储状态和料箱在库状态的实时监控。系统依据总装工序物料需求,自动完成后工序级在库物料信息的智能匹配。

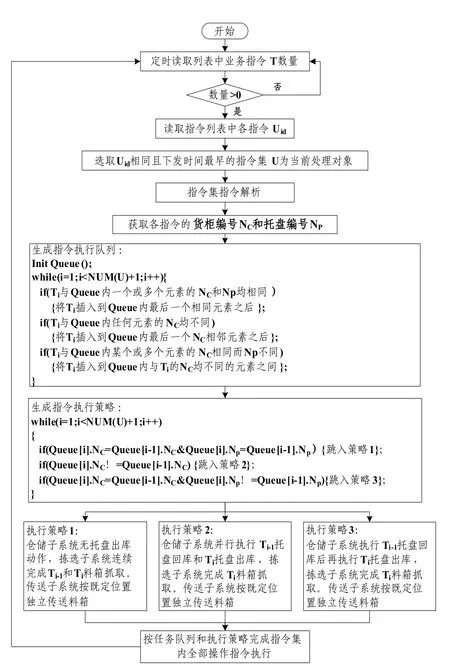

图4 操作指令执行策略

系统的各类硬件中,除自动化货柜通过IP/TCP协议与中控系统进行通信外,其他硬件均直接与中控系统的运动控制器连接。自动化货柜具有托盘探出机构,可以保证托盘内料箱均能探出货柜本体,而每一个托盘内均安装了料箱定位装置。多自由度机械臂底部装有长距离移动导轨,可以在多台自动化货柜间移动。机械臂前端安装抓取机构和检测装置,满足多种规格料箱的精确抓取要求。传送装置为环形布局,采用分段式控制的方式,可以满足多个料箱并行出、回库的精确控制。

4 结束语

工序级卫星总装物料自动配套系统建设完成后,不仅在物料配套的时效性和准确性方面有了大幅提升,同时可以满足无库房管理人员状态下的自主配套出库需求,为卫星总装工作的顺利开展提供了有力保障。

[1] 边玉川,谢久林,杨晓宁,等.航天器总装模块化生产模式探讨[J].航天器环境工程,2010,27(1):87-91.

[2] 刘玉刚.航天器总装工艺专业内涵及体系地位简析[J].航天器环境工程,2012,29(1):108-113.

[3] 刘莉,刘建新,刘笑.航天器总装工艺工作信息化的探索与实践[J].航天制造技术,2010,10(5):52-55.

[4] 刘海军.面向无等待流水线生产的物料配套方法研究[D].大连:大连理工大学,2014.

[5] 徐福祥.卫星工程概论[M].北京:中国宇航出版社,2004:414-417.

[6] 周佐新,杨军,蒋小勇,等.基于卫星公用平台批产的型号研制模式研究[J].航天工业管理,2012,4:8-13.

[7] 赵璐.基于B/S结构的卫星总装物料管理系统的设计与实现[D].天津:南开大学,2011.

The design and implementation of material supporting automation system for process assembly on satellite

PAN Shang-jie, ZHAO Lu, WANG Zhe, FU Hao

图5 系统布局

TP23

:B

:1009-0134(2017)05-0139-05

2017-03-16

潘尚洁(1984 -),男,河北人,工程师,硕士研究生,主要从事卫星总装技术支持工作。