磨削用砂轮地貌测量方法分析比较

王 健,孙 平,娄一斌

(上海宝钢工业技术服务有限公司,上海 201900)

磨削用砂轮地貌测量方法分析比较

王 健,孙 平,娄一斌

(上海宝钢工业技术服务有限公司,上海 201900)

磨削是利用砂轮上粘结的磨粒进行切削的过程。磨粒在砂轮表面的空间分布和形态构成了砂轮地貌。砂轮在使用前或使用一段时间后都需要对砂轮地貌或砂轮宏观形状进行修整。为了深入研究砂轮修整后的砂轮质量,就需要对砂轮地貌进行测量,不同的测量方法均有自己的优势和局限性,目前,没有一种方法可以完成对砂轮三维地貌的完整描述,故本文对用同一种工具和同一种修整方法得到的砂轮进行各种方法的测量,对不同方法测得的结果进行比较,进而分析各自方法的优势和局限性。随着测量技术的发展,将会有更加精确、更广泛应用和测量结果更直观的砂轮地貌测量方法来指导和优化磨削加工过程。

磨削;砂轮地貌;测量方法;优点;局限性

0 引言

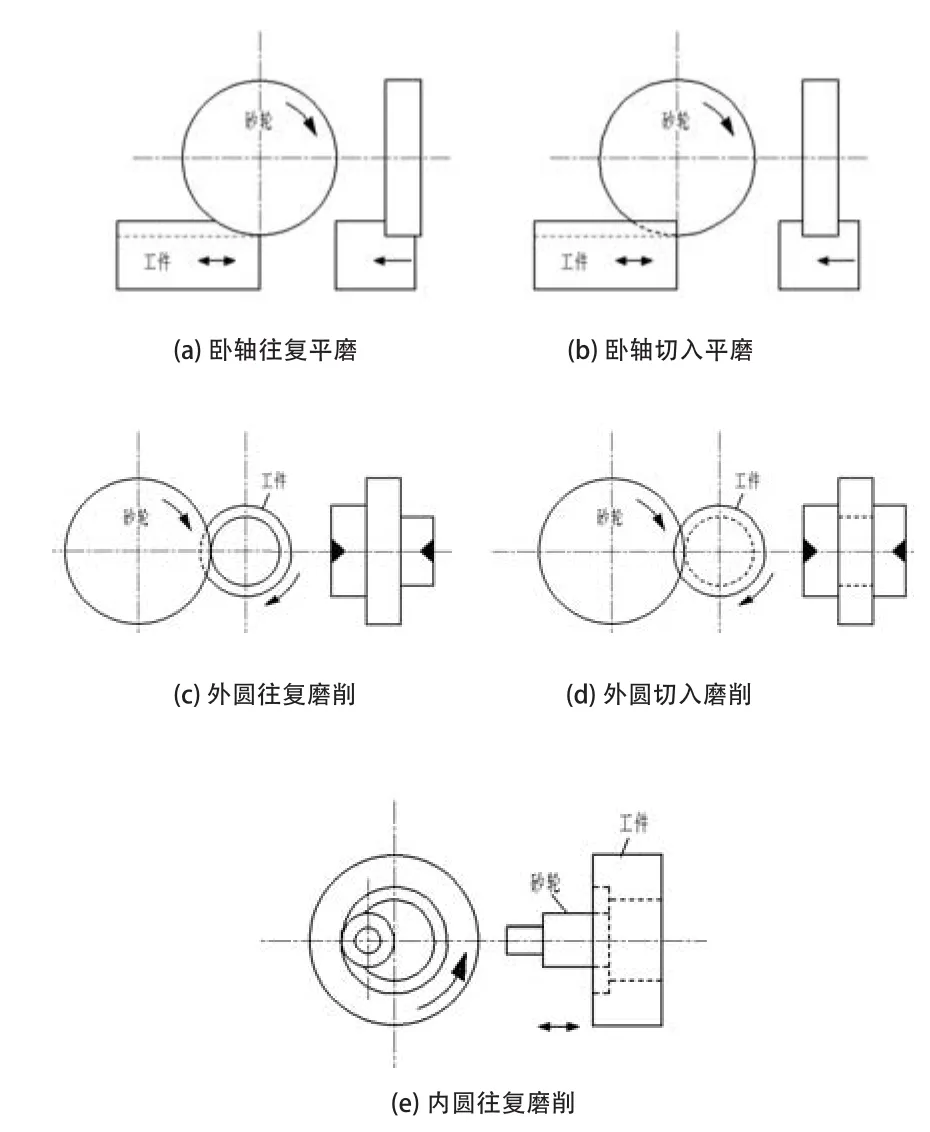

磨削是用硬磨料颗粒进行切削工具进行的加工过程的统称。在各种加工方法中,磨削用的切削工具是独一无二的——砂轮,通常由两种材料构成,起切削作用的磨料细颗粒和把无数磨粒粘结在一起成为固体的较软的粘结剂。根据砂轮形状与工件砂轮运动学的不同,磨削作业有许多不同的形式,常见的一些平面、外圆和内圆磨削方式如图1所示[1]。

另外,还有立轴转台平磨、无心纵磨、无心切入磨等磨削方式,在这里不一一赘述。

砂轮属于“固结磨具”,其性质和性能就取决于磨粒材料的性质、磨粒大小、结合剂材料、磨料和结合剂的比例以及气孔率。砂轮可由很宽尺寸范围的多种磨粒和多种结合剂材料及成分组成,如普通砂轮由氧化铝或碳化硅磨料与陶瓷或树脂结合剂组成;超硬磨料砂轮由金刚石或立方氮化硼(CBN)磨料与陶瓷化、树脂或进食结合剂组成,因此一个全系列的砂轮公司能生产上万种不同的产品来满足用户的需求。

砂轮作为一种磨损性切削工具,在使用一段时间后都要对砂轮地貌或砂轮宏观形状进行修整。砂轮地貌质量对磨削性能参数如磨削力、磨削功耗、磨削温度和工件表面质量有着重要的影响,故砂轮地貌测量结果非常重要。为了深入研究砂轮修整后的砂轮质量,就需要对砂轮地貌进行测量,不同的测量方法均有自己的优势和局限性,目前,没有一种方法可以完成对砂轮三维地貌的完整描述,因此,本文对同一种修整后的砂轮进行不同的测量方法,进而比较分析其优缺点。

图1 若干平面、外圆和内圆磨削方法示意图

1 砂轮地貌测量

测量和描述砂轮地貌的方法很多,包括形状测量仪、复印法、划擦法、动态测量法、热电偶法和显微镜法等。在精度、测量深度、使用宜人性、数据分析和解释方面,各个方法均有自己的优势和局限性,下面,本文将对各个方法进行一一阐述。

1.1 轮廓测量仪法

轮廓测量仪法对砂轮表面的测量在原理上与表面粗糙度仪一样,利用安装在一个位移传感器上的探针在砂轮表面拖动以获得砂轮形面轨迹[2~6]。图2位砂轮地貌实例。为方便计算机处理,将图形数字化以便于保存。磨粒和切刃的评价是根据截面图形设定阈值来进行。例如,形面上的尖峰只有高处相邻谷底至少5μ m才能算作一个切刃。若两切削刃相距小于一个磨粒直径dg,则作为一个磨粒处理。罗阔特征可分为两部分:平均磨粒间距和切刃间距[7]。

图2 修正后砂轮的轮廓轨迹

由形状测量仪测得的结果作为磨削模拟的输入,磨粒和切刃的径向分布如图3所示,横坐标是进入砂轮的径向深度,纵坐标是沿砂轮周线的单位长度上的切刃累计数(单位长度切刃数的倒数计时切刃间距L)。C’stat和G’stat分别为单位长度切刃和磨粒的静态数目,相关条件如图2所示。

图3 沿砂轮径向的单位长度累积切刃数目(C’stat)和磨粒数目(G’stat)

1.2 复印法

复印法通常是把砂轮表面状态复印到另一个物体上。早期的碳黑痕迹法是利用测得的单位面积上的切刃数(C)计算未变形切屑厚度[8]。此方法是让砂轮滚过沾满碳黑的玻璃板,认为每一个切刃去除了一个碳黑点。这样数一数去除了多少个碳黑点就可以估算出单位面积的切刃数目。同样的方法在文献[9]和文献[10]中也有描述,只是用颜料和复写纸代替了碳黑。

另一种测量砂轮径向分布的方法是将砂轮与一个装在平行自由轴上的锥形塑料滚轮对滚。由于锥度1°,砂轮表面进入软的塑料轮的深度沿砂轮宽度由浅至深。两轮间的复印纸就将磨粒尖部的接触痕迹复印到白纸上,通过数点就可得到单位面积或单位长度上的磨粒数目。图4为不同实验室对同一种砂轮用不同的触针和锥体复印法的结果进行了比较。

图4 不同实验室利用轮廓测量仪和锥体复印法测得的单位长度累积切刃数目(C’stat)和磨粒数目(G’stat)

实验室3的曲线无试验点,它包括测得的全部点(Δh=0)和高出相邻峰谷Δh=5μm的峰值点。

1.3 刻画法

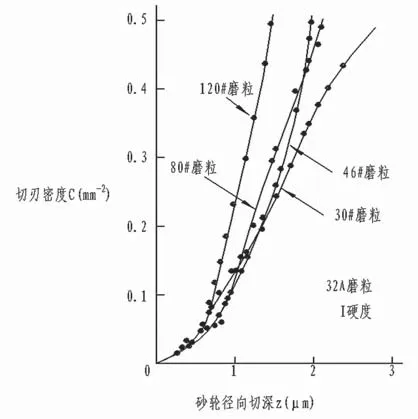

刻画方法是用平型砂轮单行程磨削一个平板工件得到的刻画痕迹。为了得到孤立的刻痕而不是叠加痕迹的磨削面,工件进给很快而砂轮旋转较慢。图5所示为普通砂轮在不同粒度尺寸下的切刃径向尺寸分布。同样的方法也适用于金刚石砂轮的测量[11],其精度高达0.1μm。

相对于其他测量技术,刻痕方法提供了切刃最为细致的切刃断面形状。通过测量沿刻痕长度的不同截面上的刻痕宽度就可计算出刻痕深度,二者是相互对应的。图6所示结果表明在各种尺寸条件下刻画断面形状为一近似梯形,下底宽1~3μm,底角为55°~70°。

图5 刻画法得到的砂轮不同磨粒尺寸下沿砂轮径向深度的累积切刃密度

图6 砂轮32A46I8VBE刻画得到的刻画宽度和刻画深度的关系

图片上方是最大刻画深度下的梯形截面形状。

1.4 测力计和热电偶法

测力计和热电偶法是基于对切刃磨削过程中产生的力和热脉冲的识别。测力计法是通过把极小的工件装在高频压电测力计上来接受磨削力信号。磨削工件是用一剃须刀片或尽量薄的长方块来获得磨粒与工件刻画接触的每个切刃产生的力脉冲。热电偶法的原理与此相同,是通过接收磨粒切刃与埋在工件中的电偶的划擦产生的热脉冲信号实现的[12,13]。图7为用两种方法测得的动态切刃密度Cdyn。

图7 测力计法得到的动态切刃密度矩形

工件数据点对应于tan ε,刀片数据点对应于tan。

1.5 显微镜法

显微镜法是利用光学显微镜或扫描电镜(SEM)来观察和测量砂轮表面地貌特征。最为简单的是利用带有垂直光源的金相光学显微镜[12,14]。为方便测量,显微镜可直接安装在机床上,这样在观察时不必挪动砂轮。当直接观察砂轮表面时,磨粒尖部在暗的背景环境映衬下反光非常明显,只有在磨削后才会出现易识别的反光,这是由于磨粒表面粘结了可反光的工件材料。图8是用光学显微镜观察到的砂轮磨损平面和修整后平面。砂轮表面视区内单位面积的磨损小平面数目有时也被成为切刃密度,但更为一般的是每个有效磨粒都有多个磨损小平面。为了准确地获得含多个磨损小平面的有效磨粒数目,需改变砂轮视角和利用侧光源来帮助识别邻近的磨损小平面是属于同一个磨粒还是来自不同磨粒。

图8 用光学显微镜观察到的砂轮磨损平面和修整后平面

1.6 光学传感器和激光功率谱特性法

随着光电技术的发展,利用光电传感器识别磨损平面的光脉冲即光学传感器法已逐渐普及。图9是用光电传感器测量砂轮磨损平面数和磨损面积的结构示意图[15]。

图9 用光电传感器测量砂轮磨损平面数和磨损面积的结构示意图

根据激光检测原理及光学衍射理论,当激光投射到媒体(被检测物体)的表面时,其反射光在衍射场上呈现激光功率谱图象(在空间域光场中,光强随空间位置坐标的变化),而功率谱图象又包含了媒体表面的特征信息。因此检测激光功率谱图象,就可测定媒体表面的特性及参数[16]。图10是用激光功率谱特性测量砂轮形貌的采样原理。

图10 用激光功率谱特性测量砂轮形貌的采样原理

为了了解砂轮一周的形貌及磨损,将砂轮一圈划分为256个等分点,每一点均进行功率谱型的采样;为检测方便,将对称的功率谱图象一侧等分为0,1,2,…,7等8个点。检测时,先将光电接收器置于功率谱图象中心位置(0)处,采得砂轮一圈256个等分点为的光强值,然后将光电接收器逐次移置于位置(1)、位置(2)、...直至位置(7),分别采得8个系列的功率谱光强值,再通过重新组合可得到由8个数据组成的256个离散功率谱。

1.7 激光三角法

激光三角法是光电检测技术的一种, 在工业中的长度、距离以及三维形貌等检测中有着广泛的应用。其基本原理是在激光三角法中由光源发出的一束激光照射在待测物体平面上,通过反射最后在检测器如PSD(位敏器)或CCD图像传感器上成像。当物体表面的高度位置发生改变时,其所成的像在检测器上也发生相应的位移[17]。通过像移和实际位移之间的关系式,真实的物体位移可以由对像移的检测和计算得到,图11所示为激光三角法测量原理光路图。

图11 激光三角法测量原理光路图

图1 2是利用计算机软件所绘制的砂轮表面三维形貌图,图13是沿一个方向扫描的数据绘制出磨粒的二维轮廓图。

图12 利用计算机软件所绘制的砂轮表面三维形貌图

图13 沿一个方向扫描的数据绘制出磨粒的二维轮廓图

2 各方法优势和局限性分析

轮廓测量仪法测得的截面知识一个形面而不能代替砂轮的三维形貌。需要指出的是,触针尖部有一定的宽度,造成测量尖峰有一侧向厚度,会丢失一些细部特征,触针半径制约了触针尖部和锯齿截形的细致地貌精度,这样的实际切刃状况就不够准确。而且,该方法触针不可避免地对测量仪器的触头和被测物表面造成损伤,且测量效率低。

复印法得到的结果究竟是磨粒密度还是切刃密度或是二者兼而有之并无法表述清楚。根据图4,不同实验室结果有相当大的分散性,这很大程度上归因于轮廓分析时的阈值不同,分析不具备权威统一性。

刻画法给出的是切刃密度而不是磨粒密度,粗粒度砂轮的单位面积内的有效磨粒很少,如图5所示,只能对砂轮的部分特征进行研究,同样无法对砂轮形貌进行完整描述,且效率较低。

测力计和热电偶法主要用来测量砂轮表面磨粒切削刃密度,同样不能对砂轮形貌进行完整描述,且效率较低。

显微镜法可以跟踪观测砂轮表面金刚石的磨损变化过程以及砂轮工作表面孔隙结构状态的变化过程,但未能得到表征砂轮表面形貌的定量尺寸信息。扫描电镜法得到了有效磨粒密度和单个磨粒二维轮廓的分形维数等信息,但数据处理需要对扫描电镜得到的结果进行较复杂三维重构,且未能得到磨粒的高度信息。

激光功率谱特性法用激光功率谱描述砂轮表面的某些状态和特征,如磨粒磨损面积以及磨粒分布,但不能得到砂轮表面磨粒切刃的高度信息。

激光三角法检测方法是近年来激光和光电技术发展的成果,具有结构简单、非接触测量、可自动控制、高效和准确等优点。测量结果可以得到砂轮表面三维形貌信息,具有更直接的观测意义。

3 结论

随着现代光学、电子信息学和仪器仪表的发展,我们期待有更加精确、更广泛应用和测量结果更直观的砂轮地貌测量方法的出现,进而可以为砂轮的修整提供有效的参考数据来指导和优化磨削加工过程。

[1] Kolpakjian,S..Manufacturing Processes for Engineering Materials[M]. Addison-Wesley. Reading, MA, 1984:573-573.

[2] Bhateja, C.P..The Intrinsic Characteristics of Ground Surface[A]. Proceedings of the Abrasive Engineering Society’s International Technical Conference[C].1975:139-139.

[3] Davis, C.E.. The Dependence of Grinding Wheel Performance on Dressing Procedure[J].Int.J.Mach.Tool Des.Res.,14,1974:33-33.

[4] 郁倩,徐文宽.关于砂轮表面形貌的研究[J].盐城工学院学报,1999,12(03):57-60.

[5] 霍凤伟,郭东明,金洙吉,等.细粒度金刚石砂轮形貌测量与评价[J].机械工程学报,2007,43(10):108-112.

[6] 霍凤伟,金洙吉,康仁科,等.细粒度金刚石砂轮表面磨粒识别研究[J].大连理工大学学报,2007,47(3):358-362.

[7] Pandit, S.M.,Sathyanarayan, G.. A Model for Surface Grinding Based on Abrasive Geometry and Elasticity[J].ASME J. Of Eng. for Ind, 1982,104:349-357.

[9] Backer, W.R.,Marshall, E.R., Shaw, M.C.. The Size Effect in Metal Cutting[J].ASDME, 1952,74:61-61.

[9] Red’ko, S.G..The Active Grits on Grinding Wheels[J]. Machines and Tooling,1960,31(12):11-11.

[10] Peklenik, J.. Untersuchen Uber Das Verschleisskriterium Beim Schleifen[J].Industrieanzeiger,1958,80:280-284.

[11] Zelwer, O., Malkin, S.. Grinding of WC-Co Cemented Carbides[J].J. of Eng. for Ind, ASME,1980,102:173-173.

[12] Red’ko, S.G.. The Active Grits on Grinding Wheels[J]. Machines and Tooling,1960,31,(12):12-12.

[13] Peklenik, J.. The Statistical Mechanism of Chip Formation in Grinding Process[A].International Conference on Production Engineering[C],1974,Part 2:51-51.

[14] Malkin, S.and Cook, N.H. The Wear of Grinding Wheels. Part 1, Attritious Wear[J]. J. of Eng. for Ind, ASME,1971,93:1120-1120.

[15] Sata, T., Suto, T.and Waida, T. ,et al. In-process Measurement of the Grinding Process and its Application[A].Proceedings of the Tenth International Machine Tool Design and Research Conference[C],1972:752-752.

[16] 杨勇生,王珉,李汉中.砂轮形貌的激光功率谱特性及其检测[J].南京航空航天大学学报,1997,29(1):79-84.

[17] Characteristics and Measurement of Laser Power Spectrum about Grinding Wheel Topography[J].Journal of Nanjing Uinversity of Aeronautics & Astronautics.

[18] 陈锋,陈五一,陈志同.基于激光三角法的CBN杯形砂轮表面形貌检测[J].北京航空航天大学学报,2011,10,37(10):1321-1325.

Analytical comparison to di ff erent measuring methods for the grinding wheel topography

WANG Jian, SUN Ping, LOU Yi-bin

TH162

:A

:1009-0134(2017)05-0063-05

2017-02-10

王健(1985 -),男,中级工程师,硕士,研究方向为机械加工技术与电气设备故障诊断。