正方形流化床结构参数改变和内构件强化的数值模拟解析

陈梓晟,张涛,麦礼杰,吴锦华,胡成生,韦朝海

正方形流化床结构参数改变和内构件强化的数值模拟解析

陈梓晟1,张涛2,麦礼杰1,吴锦华1,3,胡成生4,韦朝海1,3

(1华南理工大学环境与能源学院,广东广州 510006;2江西理工大学建筑与测绘工程学院,江西赣州 341000;3工业聚集区污染控制与生态修复教育部重点实验室,广东广州 510006;4广州市市政工程维修处,广东广州 510091)

借助数值模拟方法分析多功能结构反应器内部的流体力学行为,可以减少放大实验的批次,获知反应器结构关于废水生物处理功能区划的描述。以土建工程便利的正方形流化床为研究对象,通过改变下降区和上升区面积比(d/r)、环隙过流区和上升区面积比(b/r)、导流筒与液面距离和导流筒高度比(t/dt)3种结构参数,并添加十字型挡板和漏斗型导流板两种内构件,考察各种状态下液速(L)和气含率(G)的流体特性响应行为,在实现高效氧传质、节能与短程硝化反硝化方面寻找结构优化和操作条件优化的空间。结果表明:d/r的改变主要影响液速的分布及其峰值,取1.25;b/r主要影响流化床底部的液速的大小和方向,取1.2为宜;t/dt主要影响导流筒上方液体受到的有效整流作用,取值1/8。在结构参数优化的基础上,两种内构件对流化床的耦合作用能够满足生化流化床技术对低液速和各生化阶段气含率的需求。结果证明了采用CFD数值模拟可以实现废水处理不同目标体系下反应器功能化开发,结构参数优化和内构件置入的正方形流化床反应器具有强化传质与区域功能化的特征,两个方面的结合可以实现能量高效利用和降低研发成本的目标。

气液两相流;流化床;结构优化;内构件;计算流体力学

流化床作为传质强化型的反应器,其流体力学特性的变化通过反应器内部传质传热影响水处理过程的效果,目前已经在焦化废水[1-2]、造纸废水[3]、养殖废水[4]、制药废水[5]、印染废水[6]、垃圾渗滤 液[7]等的生化、物化及高级氧化单元工艺中得到了应用,表现出高效性和可推广性。尽管如此,结构优化和流体力学特性的改善仍然是流化床研究工作发展的核心方向。流化床装置结构可分解为上升区、下降区、混合区和分离区,可置入各种形式的内构件。与传统反应器相比,其结构更为复杂,存在面向多种应用对象的流体力学空间。基于反应器结构进行流体力学特性的功能挖掘有可能成倍提高水处理效率和大幅度降低能耗,同时满足混合、供氧、分离、短程硝化反硝化、颗粒污泥造粒等需求。综合上述,流化床反应器拥有应用领域广泛、结构变化多样、流体特性复杂等特点,可能造成理论设计难以适应实际工程应用以及多级放大浪费经费与时间的问题,若直接工程放大则存在不可逆的风险。对此,有必要进行基于工程放大的数值模拟,解析使用的范围。

如何通过结构参数优化和内构件强化以控制和改善流体运动是反应器提高效能和经济性所必然面对的问题。YANG团队[8]和HOU团队[9]分别通过实验和理论分析指出流化床结构对其能量和物质迁移有重要影响。DRAKE等[10]指出流化床几何结构影响系统过程效率。对于气升式反应器,目前主要关注的结构参数为高径比、下降区和上升区的面积比、导流筒与底部距离、导流筒与液面距离等,通过对其进行优化可设计更高效的反应器[11-13]。HEYOUNI团队[14]研究指出,置入静态原件能够使气泡破碎从而加强传质。目前报道所提及的内构件有底隙十字挡板[15]、漏斗型导流板[16]、多重内导流筒[17]、缩放型导流筒[18]、列管[19]、斜片挡板[20]、螺旋导流板[21]等,通过单独置入上述内构件能够加强系统紊流作用,使相间传质传热能力增强。值得注意的是,关于若干内构件在同一反应器内的耦合作用的研究至今未见报道。

与圆形流化床相比,方形(正方形/长方形)流化床可实现工程构筑物之间墙体共用,表现出结构稳定、占地面积小、土建费用低、建造方便等特点,有利于工程的大型化应用。下降区和上升区的面积比(dr),环隙过流区和上升区的面积比(br),导流筒与液面距离和导流筒高度的比(tdt),3个结构参数分别影响反应器不同区域的流体特性,其参数作用的变化及其相互作用涵盖了流化床的功能演变,探索流体力学特性对参数变化的响应关系可以有效认知流化床的性能。在结构参数模拟优化结果的基础上,通过置入内构件,追求强化混合反应与低耗供氧相结合的目标。该观点是基于本文作者课题组自主设计内置挡板反应器的实际应用案例,发现十字型挡板优化了整体流化质量,缩短了气体停留时间[15],而漏斗型挡板可以改善气体停留时间的现象[16]。上下挡板的复合作用有助于实现生物处理高浓度难降解有机废水的强需氧过程。本文即针对上述现象,借助三维数值模拟工具,以气含率(G)和液速(L)作为评价对象,解析各种条件/结构变化情况下生物正方形内循环流化床(后简称为流化床)的流体力学行为,理解操作与流体结构之间的关系,为反应器的结构放大、功能化应用、可视化与智能化途径提供技术基础。

1 过程和方法

1.1 研究对象

图1为研究所采用的流化床基础模型的构造。流化床结构主要分为反应器和导流筒:反应器结构参数参考麦礼杰等[22]发表的论文,反应器基础尺寸为1250mm×150mm×150mm;下端为高50mm的45°锥台,底部尺寸为50mm×50mm;导流筒为结构参数改变的对象,其改变的结构参数如下所述。

(1)导流筒边长反应器边长为150mm不变,导流筒边长分别取80mm、100mm、120mm,换算成下降区和上升区的面积比(dr)分别为2.52、1.25、0.56;

(2)导流筒与底部距离b固定导流筒与液面的距离(t),改变b,使导流筒高度(dt)改变。b分别取值15mm、30mm、60mm,换算成环隙过流区和上升区的面积比(br)分别为0.6、1.2、2.4。

(3)导流筒与液面距离t固定b,改变t,使dt改变。t分别取100mm、200mm、300mm,换算成导流筒与液面距离和导流筒高度的比(tdt)分别为1/8、2/7、3/6。

结构参数优化的研究采用控制变量法,各变量中有一组结构参数完全相同,具体参数见表1。

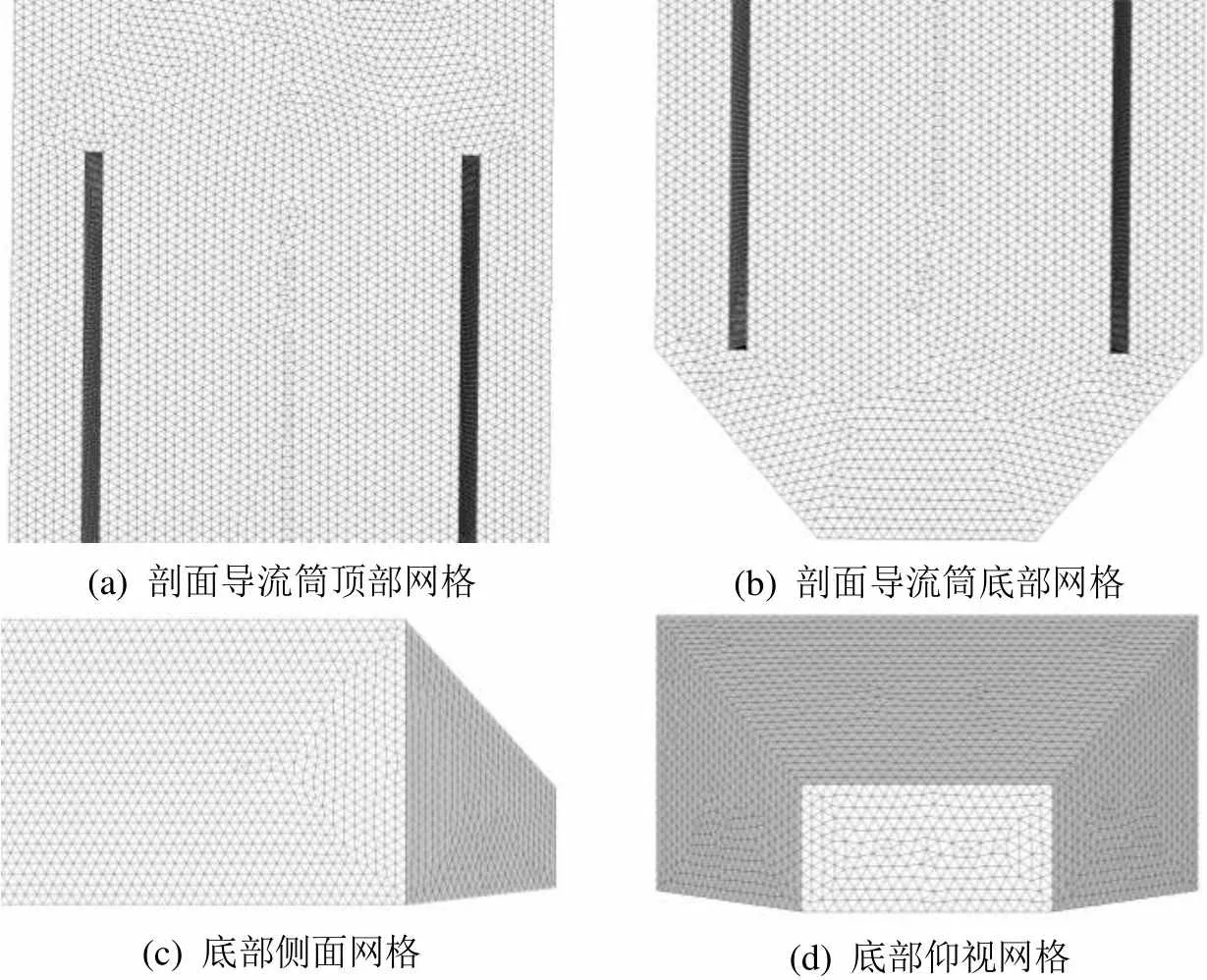

流化床具有平面对称性,可使用Gambit2.4.6软件建立以—剖面为对称面的半体积三维模型,并采用四面体非结构化网格进行划分。基于麦礼杰[23]的工作,为了保证网格无关性,节省计算资源和时间成本,取边长为3mm的四面体网格作为后续研究的基础,网格数约为330万个,网格划分状况见图2。

(a) 剖面导流筒顶部网格(b) 剖面导流筒底部网格 (c) 底部侧面网格(d) 底部仰视网格

表1 结构参数及其取值范围

结构参数参数范围/mm固定参数/mm 导流筒边长(a)80,100,120Hb =30,Ht =100 导流筒与底部距离(Hb)15,30,60a =100,Ht =100 导流筒与液面距离(Ht)100,200,300a =100,Hb =30

1.2 湍流模型

RANS是实际应用最广泛的湍流数值模拟方法,它以雷诺平均运动方程和脉动方程为基础,并将后者通过雷诺应力项表达。由于流体流动具有绕过挡板的绕流过程,故选用Realizable-湍流 模型。

1.3 多相流模型

生物处理系统主要有气体(空气、惰性气体、纯氧等)、废水、污泥3种形态的介质。其中,废水和空气作为流化床系统的主体不可忽略;污泥因为与废水密度相近[25-26]、颗粒尺寸较小(1μm~7mm)[27-28]、对流体的跟随性较好[29],因而可以与废水作均相处理。因此,只需考察流化床的气-液两相流体力学规律,以废水作为主相,空气作为第二相。为保证计算稳定性,不考虑气泡并聚和破碎过程,并参考麦礼杰等[22]和朱家亮等[30]的工作,设定气泡直径为3mm。此外,由于废水物理性质与纯水相近,故使用纯水物理性质表征废水。Fluent商业软件为用户提供Eulerian-Lagrangian多相流模型和Eulerian-Eulerian多相流模型,前者适用于次相相含率较低的颗粒追踪模拟,而后者无此限制受广泛应用[31-33]。Eulerian-Eulerian提供了VOF模型、Mixture模型和Eulerian模型,由于流化床内部的相混合过程剧烈,且相间作用规律是可利用的,故选用Eulerian模型对气液两相的连续性方程和动量方程进行求解。

1.4 相间动量转移模型

气液两相流中存在着复杂的相互作用[34],主要为相间曳力,其次为升力和虚拟质量力。本文不考虑相间作用力对气泡径向分布的影响,流化床反应器气液相的相对滑移速度不存在高频波动,且气泡直径较小,基于数值计算稳定的考虑,可忽略升力和虚拟质量力的作用。曳力模型应用最广泛的为Schiller-Naumann模型和Morsi-Alexander模型,出于计算稳定性的考虑[35-37],曳力模型采用最简单的Schiller-Naumann模型。

1.5 操作条件、边界条件和初始条件

操作压强为标准大气压(101325Pa);重力加速度为9.81m/s2,方向沿导流筒向下;参考空气密度为1.225kg/m³。模型的锥台底部为速度入口边界,水力直径为50mm,入口气体体积分数为1;为了覆盖鼓泡流和湍动流两种流型,分别模拟典型污水厌氧、水解和好氧的生物处理单元的操作工况,结构参数优化研究相应选取0.625cm/s、1.250cm/s、2.500cm/s这3组表观进气速度(G基于上升区断面),内构件强化研究选取0.5cm/s、1.0cm/s、2.0cm/s、3.0cm/s这4组表观气速(基于上升区断 面)[38-39]。模型顶部出口处为压力出口边界,水力直径为150mm,气体回流体积分数为1。模型对称面设置为Neumann边界条件。其余表面设置为对液体无滑移、对气体自由滑移的壁面边界。设置初始液面高度为900mm(以模型零点算),液面以上为空气,空气段高度为300mm。

1.6 数值求解

为保证数值模拟结果的准确性,模拟过程采用并行计算方法,选用非稳态压力耦合求解器;采用SIMPLE算法进行方程组求解,动量、湍动能和湍流耗散率的离散格式先用一级迎风格式,待计算稳定后改用二阶迎风格式,体积分数的离散格式使用Quick格式。同时,使用Fluent默认的松弛因子,所有变量的收敛标准残差值设置为10–4。设置时间步长为0.003s,每个时间步迭代200次。当计算收敛,且进口/出口质量流量及检测面的液速和气含率的波动在5%以内,则判定系统处于相对稳定状态,可停止迭代计算。数值模拟在配置为Intel Core i7 3770K 3.5GHz四核处理器和24GB内存的计算机上进行计算,每个物理模型的计算时间约为150h。

1.7 数据处理

结构参数改变及内构件置入对流化床的流体力学特性具有特定的作用,需要对其作用的影响规律进行讨论。由于正方形具有中线方向和对角线方向两种形式的剖面,需要对两者结合进行综合分析。数值模拟得到气含率和液速两种流体力学参数,气含率与气体传质系数具有正相关关系,液速则与反应器的混合效率呈正相关,它们的空间分布直接影响系统传质传热效果[40],平均或某点的数值作为系统的表征参数以便于与实际工程测量值进行对比。具体分析的参数为:液速峰值、整体气含率、上升区中心气含率、上升区与下降区液速、气含率和液速的径向分布、液速的轴向分布。定义液速峰值为定义区域内液体速度的最大值;整体气含率、中心气含率和上升区与下降区液速为导流筒高度内7个等距截面或点的加权平均值;气含率和液速的径向分布为轴向高度600mm(以模型零点算)的截面与—剖面或—剖面交线内各点的取值;液速取反应器中轴上各点的值。

2 结果和讨论

2.1 结构参数改变对流体力学性能的影响

2.1.1 下降区和上升区面积比(dr)

dr的改变直接影响流体能量在流化床上升区和下降区的分配,从而影响流体流形和传质效率。dr为2.52、1.25和0.56的条件下,表观气速为2.500cm/s的液速分布结果如图4所示。随着dr变小,上升区液速扩散受限,停滞、沟流、短流区域增大,上升区的流型从湍动流向鼓泡流转变。3种dr的液速峰值均在上升区中下部出现,峰值随dr变小而逐步减小,分别为1.03m/s、0.90m/s、0.80m/s。生物流化床系统最佳液速为0.2m/s到0.8m/s之间[41],当液速大于0.8m/s时,生物载体生物膜承受过大剪切力的概率增加,不利于污泥絮体凝聚和微生物生长[42],同时迫使絮体内生物膜厚度削减并释放大量细胞自溶性物质,导致水中出现细小漂泥,出水浊度升高,水质变坏[43- 44]。此外,在反应器运行的启动阶段,过高的液速不利于生物膜稳定的培养与形成[45]。

通过数值表征的方式对—剖面和—剖面液速径向分布进行剖析(图5),有助于理解dr对流化床流体流动形态的影响作用。dr从2.52变为1.25,上升区液速减小,下降区液速增加,剖面和剖面的取样点加权的液体动能(后简称为液体动能)减小37.65%~52.62%;dr从1.25变为0.56,上升区液速减小,下降区的液速变化细微,液体动能减小52.11%~55.64%。表明结构改变产生的阻力(后简称结构阻力)随dr减小而增大。在—剖面上,随着dr减小,导流筒近壁处液体流动从向上流动向停滞、返混状态转变。气速的改变对应返混出现的临界位置基本不变,表明返混现象与表观气速无关,需通过对流化床结构和布水/布气优化等方式进行规避。观察各d/r结构参数条件并结合图4液速分布情况分析可知:dr较小时,上升区流体呈鼓泡流形态,表观气速改变对液速分布影响不明显,液体动能相差14.24%~15.63%;随着dr增大,上升区流型向湍流转变,导致表观气速对液速分布作用增强,剖面和C剖面的液体动能相差依次为10.03%~12.22%和3.07%~24.20%。可见,液速分布对dr改变的响应行为明显。

图6展示了不同表观气速和不同dr对上升区中心气含率的影响。表观气速为0.625cm/s和1.250cm/s时,d/r对中心气含率的改变作用不明显。表观气速为2.500cm/s条件下,较大dr(2.52和1.25)对中心气含率影响不大;dr较小时(dr为0.56),导流筒对上升区气体的壁面作用较小,导致上升区中心气含率下降。此外,考虑到dr较大时(如dr为2.52)可能会导致气体流窜至下降区造成能量损耗[46],无法满足具有同步硝化反硝化应用目标的需求。

d/r的改变主要影响液速分布和大小,对中心气含率的影响不明显。过大的d/r难以保证液速均匀分布和高效的液体循环过程,过小的dr具有较大的结构阻力,为了保证生物活性和出水水质,选择d/r为1.25为宜。dr=1.25换算成导流筒和反应器边长比为0.8,处在朱家亮等[30]提出的0.6~0.8范围内。

2.1.2环隙过流区和上升区面积比(br)

br改变上升区和下降区底部的交界面积,影响底部流体的混合交汇,改变底部阻力和导流筒作用,是工程设计不可避免的环节,但br的放大难以确定,需要借助数值模拟方法。图7是表观气速为2.500cm/s,不同br对应的—剖面局部液体流速矢量图。液体从下降区进入混合区的过程中,速度矢量向混合区范围内扩散,随着b/r增大,混合区扩大,混合区内液速矢量分散范围变大,混合区单位体积能量减小,同时使导流筒缩短并缩小有效作用范围,说明br对流化床底部液速的大小和方向有显著作用。在实际工程应用中,混合区能量多少决定污泥颗粒流态化运动的成败,不良的设计会弱化废水与活性污泥之间的能量传递,破坏污泥有效流态化并使之形成团簇,堵塞布水及曝气管道。此外,对于营养比例失衡的典型工业废水,如不含磷酸盐的焦化废水[47]和缺氮缺磷的造纸废水等,停滞区域的形成易引起污泥膨胀现象[48]。因此,从流化床底部液速空间分布的角度分析,br不宜选择2.4或更高。

br改变—剖面和—剖面液速径向分布如图8所示。br从0.6上升至1.2时,上升区和下降区的平均液速分别提高27.9%和48.5%,液体动能增加61.81%~118.29%。br从1.2上升至2.4时,上升区平均液速提高17.8%,下降区液速略微上升,液体动能增加34.69%~44.76%。即3种br对应的结构阻力大小为:2.4<1.2<0.6。b/r为0.6时,液体进入下降区的阻碍作用显著,使部分液体直接从上升区导流筒近壁面区域下降,形成导流筒内部循环而出现返混现象。返混现象可引起絮体的破裂,导致相间混合弱化和颗粒物沉积[49],使反应器的效率降低,从而影响出水水质,因此,认为br不宜选择小于0.6的值域。

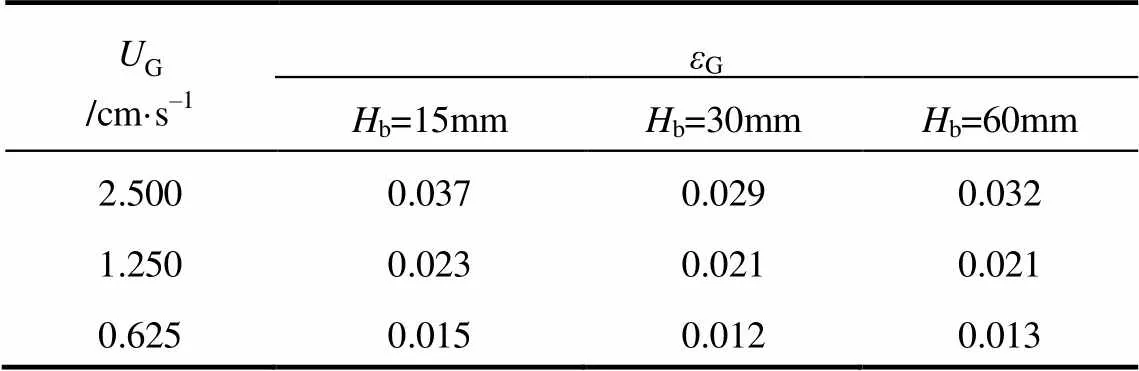

表2展示了br对上升区整体气含率的影响。br为0.6的上升区整体气含率比另外两种情况高,主要是因为:①结构阻力较大,气体不易扩散至下降区而直接从上升区上浮;②结合图8,系统整体的液速较小,气体动能传递至液体而增加气体在上升区的停留时间。在相同表观气速下,b/r为1.2和2.4对上升区整体气含率的变化不表现出相关性,这是由于br增大使结构阻力减小从而提高了气体逃逸至下降区的概率和液速增大对气体的曳力增强两者共同作用所造成。

表2 环隙过流区与下降区面积比对上升区整体气含率作用结果

在实际废水处理工程中,br是有效控制相停滞范围和系统结构阻力的重要参数。在数值模拟范围内,过小的br(br≤0.6)产生较高的结构阻力而造成能量损耗;过大的br(br≥2.4)形成较大的停滞区域阻碍污泥颗粒有效流态化。br取值应在0.6~2.4范围内,以1.2为宜。换算成上升区面积与环隙过流区面积比(rb)为0.833,与周平等[50]研究工作中提出的0.4<rb<0.8较为接近。

2.1.3导流筒与液面距离和导流筒高度比(tdt)

在内循环流化床反应器中,导流筒对分离区具有使流体实现从上升区向下降区过渡的矢向能力,而t/dt决定了导流筒对分离区的相对导流作用的大小,以及导流筒在上升区/下降区的作用范围。

tdt取值从1/8~3/6的液速云图(图9)变化可知,分离区液速随tdt的增大而分布越不均匀,出现的停滞范围增大。此外,由于导流筒对分离区的导流作用有限,tdt增大使分离区增大,有效整流作用弱化,液体的运动矢量趋向于各向异性,流动死区产生的范围增大,导致有效流态化范围变小,反应器有效传质传热效率减弱,系统处理效率和能量利用效率降低。

tdt的改变对液速轴向分布影响如图10所示。随着tdt的增大,上升区液速在导流筒作用下大小分布及变化趋势基本不变;分离区液速分布因缺少导流筒对流体整体的支撑和导流作用,而无法有效聚拢造成分布越不均匀。在输入能量恒定的情况下,液速轴向分布不均匀表现为液速的各向异性扩散而造成能量利用效率降低,同时导致系统混合效率的下降。虽然分离区必定存在液速变化较大而造成能量损耗的区域,但这不影响流化床在气液传质方面的优越性。

图11为tdt对上升区中心气含率的影响。相同表观气速下t/dt的变化对上升区中心气含率作用不明显,这与RUSSELL等[51]的报导类似。上升区中心气含率的检测位置为导流筒内部,使得导流筒对气体的径向作用相当是造成该现象的主因。上升区中心气含率数值测量方法和实际物理测量方式类似,无法找出结构参数改变带来区别的情况下,需要改变测量位置(如出水口气含率、下降区中心气含率)进行规避。

关于t/dt的模拟结果表明:tdt的增大使得分离区液速分布越不均匀,及tdt对检测位置对应的中心气含率影响不明显。导流筒对分离区的整流作用有限,当tdt(即分离区范围)增大时,导流筒在分离区的相对整流作用减弱,不利于流体速度矢量趋向各相同性和流体均匀分布,同时造成能量损耗量升高。综合考虑,在模拟范围内,tdt取值1/8。

对比图5、图8和图10,tdt主要作用在分离区,dr和br对流化床上升区和下降区作用显著,上升区中心液速变化幅度分别为–30.62%~54.71%和–27.61%~21.86%(以相同结构参数组作为参照);从图6、表2和图11的结果反映出,dr和H/H对气含率的作用不明显,br因带来局部阻力表现出一定的影响。综合考虑,3种结构参数对流化床的流体特性作用大小的顺序为:dr>br>t/dt,可作为工程优化设计的参考依据。

2.2 十字型和漏斗型内构件强化流体性能分析

在实际工程应用中已发现,内构件可以提高反应器系统的流态化质量和调整气含率。基于2.1节的结构参数优化工作结果,对dr、br、tdt分别取值1.25、1.2和1/8,设定十字型挡板高度为45mm,结合两种内构件进行数值模拟。

通过图12所示的现象,可以分析不同进气速度条件下组合内构件对流化床上升区和下降区液速的耦合作用。随着气速加大,上升区和下降区的液体流速均有提升,提升幅度逐渐减小并趋于0,说明表观气速对液速提升作用具有极限。置入组合内构件后上升区和下降区的液速均有明显的下降,组合内构件对于液速的作用体现为:①底隙十字挡板使混合区非弹性碰撞减少,流体矢量由离散向归一转变,能量损耗降低,从而增大液速[22];②漏斗型导流板对流体自由扰动具有减缓作用,但其阻碍作用导致液体流速降低[16];③由于曳力作用可能造成下降区气含率增大也会降低液体循环速度,但目前缺乏实验研究。表明漏斗型导流板比十字型挡板对流化床液速的影响更显著。

组合内构件和表观气速对整体气含率的影响如图13所示。从图13中可见,整体气含率随着进气速度的增加而增加。在进气速度为0.5cm/s和1.0cm/s时,组合内构件对整体气含率作用不明显;当进气速度大于1.0cm/s,组合内构件耦合作用明显提升系统整体气含率,最大可提升26.5%。两种内构件的耦合作用表现为:底隙十字挡板增加液速而减少气体停留时间,使整体气含率降低[52];漏斗型导流板的导流作用使轴向上升的气体径向扩散,同时在液体曳力作用下向下降区转移,增加气体有效停留时间和局部气含率[53]。即漏斗型导流板比十字型挡板对流化床气含率的影响作用占更重要的 地位。

通过内构件前后气含率的径向分布(图14)及内构件后不同气速的气含率径向分布(图15)的数值变化可以从微观上了解组合内构件对气含率的增值作用。在表观气速为2cm/s条件下,置入内构件使′—′剖面和′—′剖面整体气含率分别增加35.52%和59.39%;内构件对′—′剖面下降区气含率的作用尤为明显,整体气含率提升848.04%,峰值提升583.06%。在模拟表观气速范围内,随着表观气速的增加,流化床整体气含率增大,可实现相同气含率要求下更低的曝气能耗输入;下降区存在气含率为0的情况,说明利用优化结构参数和操作条件可形成局部缺氧和局部好氧,可完成同步硝化反硝化生物脱氮[54],并实现节省曝气量、节约碳 源[55]。在表观气速大于1cm/s时,′—′剖面下降区存在气体,这是因为′—′剖面径向方向和′—′剖面径向方向之间存在足够大的静压差,导致液体从高压区域流体受力流往低压区域,同时携带气体下降到监测高度的下降区。需要指出的是,较高曝气能耗条件下部分气体进入下降区,气体受浮力和液体的曳力而形成气垫层,虽然能够提高氧利用率,但阻碍液体在流化床中正常流态化,造成能量损耗。对此,区别对待厌氧、水解、好氧、短程硝化反硝化对气含率的区域功能需求,即根据不同的工艺来选择上挡板、下挡板、组合挡板的工程设计非常重要。

3 结论

(1)应用CFD手段解析了正方形内循环流化床中下降区和上升区面积比(dr)、环隙过流区与上升区面积比(br)、导流筒与液面距离和导流筒的高度比(tdt)3个结构参数改变的流体力学特征。在此基础上,对通过改善流态化质量和延长气相停留时间实现高效氧传质为目标的组合内构件(十字型挡板和漏斗型导流板)置入的流化床进行结构优化的数值模拟,揭示了新型结构流化床的流体特征与功能强化的对应关系。

(2)在设定操作条件和流化床结构参数的范围内,数值模拟结果中,dr、br和tdt的变化分别影响液速的分布与大小、流化床底部液速的大小和方向以及导流筒上方液体受到的有效整流作用。从微生物生长、返混现象、系统阻力等角度分析,认为dr、br和tdt的值分别取1.25、1.2和1/8时,正方形生物内循环流化床流体性能达到最优,3个参数在工程设计中的重要性为:dr>b/r>t/dt。

(3)两种内构件对流体特性的影响存在耦合作用,但表现出不同的功能,操作条件可以改变这种功能。如在避免高剪切力出现的前提下,该耦合作用可以提供降低整体液体循环速度和提高高速曝气时的气含率的工作区间,有利于高浓度工业有机废水处理的强需氧过程和节能供气的应用,还可以提供同步硝化反硝化脱氮的独立反应器条件。表明流体现象的阐明有利于指导功能反应器的开发,有助有寻求优化的操作控制条件。

[1] ZHAO J,JIANG Y,YAN B,et al. Multispecies acute toxicity evaluation of wastewaters from different treatment stages in a coking wastewater-treatment plant[J]. Environmental Toxicology and Chemistry,2014,33(9):1967-1975.

[2] 韩涛,陈梓晟,林冲,等. 臭氧流化床深度处理焦化废水尾水过程中有机组分变化分析[J]. 环境科学学报,2016,36(1):149-155.

HAN T,CHEN Z S,LIN C,et al. The analysis of organic composition in the advanced treatment of bio-treated coking effluent with ozone-fluidized bed[J]. Acta Scientiae Circumstantiae,2016,36(1):149-155.

[3] ORTEGA-CLEMENTE A,CAFFAREL-MÉNDEI S,PONCE-NOYOLA M T,et al. Fungal post-treatment of pulp mill effluents for the removal of recalcitrant pollutants[J]. Bioresource Technology,2009,100(6):1885-1894.

[4] 吴海珍,夏芳,韦朝海,等. 养殖污水生物处理的新型流态化技术原理及其应用案例[J]. 环境工程学报,2012,6(1):15-20.

WU H Z,XIA F,WEI C H,et al. Novel fluidization technical principle and application case for biotreatment of livestock wastewater[J]. Chinese Journal of Environmental Engineering,2012,6(1):15-20.

[5] NAAMA G R,BETTINA S,CHRISTINA R,et al. Transformation pathways of the recalcitrant pharmaceutical compound carbamazepine by the white-rot fungus pleurotus ostreatus:effects of growth conditions[J]. Environmental Science & Technology,2015,49(20):12351-12362.

[6] ADEM Y,OZER C,ERKAN S. Treatment of textile wastewater using sequential sulfate-reducing anaerobic and sulfide-oxidizing aerobic membrane bioreactors[J]. Journal of Membrane Science,2016,511:228-237.

[7] 李平,韦朝海,吴超飞,等. 厌氧/好氧生物流化床耦合处理垃圾渗滤液的新工艺研究[J]. 高校化学工程学报,2002,16(3):345-350.

LI P,WEI C H,WU C F,et al. Study on the treatment of landfill leachate by combining anaerobic/aerobic biological fluidized bed[J]. Journal of Chemical Engineering of Chinese Universities,2002,16(3):345-350.

[8] YANG N,WANG W,GE W,et al. CFD simulation of concurrent-up gas-solid flow in circulating fluidized beds with structure-dependent drag coefficient[J]. Chemical Engineering Journal,2003,96(1/2/3):71-80.

[9] HOU B,LI H. Relationship between flow structure and transfer coefficients in fast fluidized beds[J]. Chemical Engineering Journal,2010,157(2/3):509-519.

[10] DRAKE J B,HEINDEL T J. Comparisons of annular hydrodynamic structures in 3D fluidized beds using X-ray computed tomography imaging[J]. Journal of Fluids Engineering,2012,134(8):081305.

[11] LIU R,LIU Y,LIU C. Development of an efficient CFD-simulation method to optimize the structure parameters of an airlift sonobioreactor[J]. Chemical Engineering Research & Design,2013,91(2):211-220.

[12] XU L,LIU R,WANG F,et al. Development of a draft-tube airlift bioreactor for Botryococcus braunii with an optimized inner structure using computational fluid dynamics[J]. Bioresource Technology,2012,119(7):300-305.

[13] 韦朝海,吴锦华,王刚,等. 生物三相流化床结构特征及性能影响分析[J]. 化工时刊,2001,15(4):4-8.

WEI C H,WU J H,WANG G,et al. The structural characteristic of biological three-phase fluidized bed and the influence on performance of BTPFB[J]. Chemical Industry Times,2001,15(4):4-8.

[14] HEYOUNI A,ROUSTAN M,Z D Q. Hydrodynamics and mass transfer in gas-liquid flow through static mixers[J]. Chemical Enginnering Science,2002,57(16):3325-3333.

[15] 韦朝海,李磊. 底隙设置挡板内循环流化床水力特性分析[J]. 化工学报,2007,58(10):2480-2484.

WEI C H,LI L. Hydraulic characteristics of internal loop fluidized bed with baffle setting on bottom[J]. Journal of Chemical Industry and Engineering (China),2007,58(10):2480-2484.

[16] ZHANG T,WEI C H,FENG C H,et al. A novel airlift reactor enhanced by funnel internals and hydrodynamics prediction by the CFD method[J]. Bioresource Technology,2012,104(1):600-607.

[17] 韦朝海,吴锦华,吴超飞,等. 新型内构件内循环三相流化床氧传递特性的研究[J]. 中国环境科学,2001,21(6):28-31.

WEI C H,WU J H,WU C F,et al. Study on the characteristics of oxygen transfer in new-type structure inner loop three-phase fluidized bed[J]. China Environmental Science,2001,21(6):28-31.

[18] 谢波,韦朝海,吴超飞,等. 缩放型导流筒气升式内环流生物反应器流体力学与传质特性[J]. 高校化学工程学报,1999,13(2):121-128.

XIE B,WEI C H,WU C F,et al. Hydrodynamics and mass transfer in an internal loop airlift bioreactor with a convergence-divergence draft tube[J]. Journal of Chemical Engineering of Chinese Universities,1999,13(2):121-128.

[19] 于光认,陈晓春,刘辉. 有内构件工业湍动流化床反应器的模型化——反应器模型的开发[J]. 化工学报,2003,54(8):1150-1154.

YU G R,CHEN X C,LIU H. Modeling of industrial turbulent fluidized bed with inner vertical heat exchanger—development of reactor model[J]. Journal of Chemical Industry and Engineering (China),2003,54(8):1150-1154.

[20] 王若艺,刘对平,李智,等. 细颗粒气固流化床内斜片挡板受力特性的实验研究[J]. 过程工程学报,2015,15(3):375-380.

WANG R Y,LIU D P,LI Z,et al. Experimental study on the acting forces on a single slant slat immersed in a gas and fine particles fluidized bed[J]. The Chinese Journal of Process Engineering,2015,15(3):375-380.

[21] 郑平,陈建伟,唐崇俭,等. 一种螺旋式自循环厌氧生物反应器:200720106182.6 [P]. 2008-01-09.

ZHENG P,CHEN J W,TANG C J,et al. A spiral type spontaneous circulation anaerobic bioreactor:200720106182.6 [P]. 2008-01-09.

[22] 麦礼杰,张涛,欧桦瑟,等. 底隙十字挡板对四边形流化床流体力学性能优化数值模拟[J]. 环境科学学报,2014,34(11):2739-2745.

MAI L J,ZHANG T,OU H S,et al. Numerical optimization on hydrodynamics characteristics of rectangular fluidized bed with a cross-shaped baffle on the bottom[J]. Acta Scientiae Circumstantiae,2014,34(11):2739-2745.

[23] 麦礼杰. 基于CFD的四边形内循环流化床流体力学性质分析及其性能优化研究[D]. 广州:华南理工大学,2014.

MAI L J. Study of hydrodynamic characteristics in rectangular inner loop fluidized bed and its performance optimization based on CFD[D]. Guangzhou:South China University of Technology,2014.

[24] 朱家亮,陈祥佳,张涛,等. 基于CFD的内构件强化内循环流化床流场结构分析[J]. 环境科学学报,2011,31(6):1212-1219.

ZHU J L,CHEN X J,ZHANG T,et al. Computational fluid dynamics simulation of hydrodynamics in an internal-loop fluidized bed reactor with a funnel-shaped internal[J]. Acta Scientiae Circumstantiae,2011,31(6):1212-1219.

[25] 王志平. 好氧颗粒污泥脱氮特性及其过程研究[D]. 哈尔滨:哈尔滨工业大学,2006.

WANG Z P. Nitrogen removal properties and process of aerobic granular sludge[D]. Harbin:Harbin Institute of Technology,2006.

[26] DAMMEL E E,SCHROEDER E D. Density of activated sludge solids[J]. Water Research,1992,26(11):1555-1556.

[27] BIGGS C A,LANT P A. Modelling activated sludge flocculation using population balances[J]. Powder Technology,2002,124(3):201-211.

[28] DROPPO I G,LEPPARD G G,FLANNIGAN D T,et al. The freshwater floc:a functional relationship of water and organic and inorganic floc constituents affecting suspended sediment properties[J]. Water Air & Soil Pollution,1997,99(1/2/3/4):43-53.

[29] 万东玉,刘金平,李志坤,等. 气液固三相逆流化床内气液传质特性的实验研究和数值模拟[J]. 青岛科技大学学报(自然科学版),2014,35(6):597-602.

WANG D Y,LIU J P,LI Z K,et al. Numerical simulation and experimental study of gas-liquid mass transfer characteristics in gas-liquid-solid three-phase inverse fluidized beds[J]. Journal of Qingdao University of Science and Technology (Natural Science Edition),2014,35(6):597-602.

[30] 朱家亮,张涛,韦朝海. 基于结构参数响应的内循环流化床流体特性优化数值模拟[J]. 环境科学学报,2012,32(11):2732-2740.

ZHU J L,ZHANG T,WEI C H. Numerical optimization on hydrodynamic characteristics of internal-loop fluidized bed based upon structure parameter response relationships[J]. Acta Scientiae Circumstantiae,2012,32(11):2732-2740.

[31] 郁达伟,魏源送,郑祥,等. 多相流和湍流模型对平板膜生物反应器模拟的影响[J]. 化工学报,2014,65(s1):377-385.

YU D W,WEI Y S,ZHENG X,et al. Impact of multiphase and turbulence models on hydrodynamics simulation of commercial flat-sheet MBR[J]. 2014,65(s1):377-385.

[32] WANG H,DING J,LIU X,et al. The impact of water distribution system on the internal flow field of EGSB by using CFD simulation[J]. Applied Mechanics & Materials,2014,614:596-604.

[33] BASHA O M,WENG L,MEN Z,et al. CFD modeling with experimental validation of the internal hydrodynamics in a pilot-scale slurry bubble column reactor[J]. International Journal of Chemical Reactor Engineering,2016,14(2):599-619.

[34] 吴宗应,杨宁. 曳力模型对模拟鼓泡塔气含率的影响[J]. 化工学报,2010,61(11):2817-2822.

WU Z Y,YANG N. Effect of drag models on simulation of gas hold-up in bubble columns[J]. CIESC Journal,2010,61(11):2817-2822.

[35] PAN K,SU K,ZHANG S,et al. Hydrodynamics and permeability of aerobic granular sludge:the effect of intragranular characteristics and hydraulic conditions[J]. Biochemical Engineering Journal,2016,113:133-140.

[36] JIANG X,YANG N,YANG B. Computational fluid dynamics simulation of hydrodynamics in the riser of an external loop airlift reactor[J]. Particuology,2016,27:95-101.

[37] MOSTOUFI N,MEHRNIA M R,VALI M. Hydrodynamics of an airlift bioreactor treating petroleum-based liquids:experiment and CFDM[J]. Energy Sources Part A:Recovery Utilization & Environmental Effects,2014,36(12):1296-1304.

[38] LUO H,AL-DAHHAN M H. Local gas holdup in a draft tube airlift bioreactor[J]. Chemical Enginnering Science,2010,65(15):4503-4510.

[39] LUO H,AL-DAHHAN M H. Verification and validation of CFD simulations for local flow dynamics in a draft tube airlift bioreactor[J]. Chemical Enginnering Science,2011,66(5):907-923.

[40] ATENAS M,CLARK M,LAZAROVA V. Holdup and liquid circulation velocity in a rectangular air-lift bioreactor[J]. Industrial & Engineering Chemistry Research,1999,38(3):944-949.

[41] 韦朝海,谢波,吴超飞,等. 三重环流生物流化床的流体力学与传质特性[J]. 化学反应工程与工艺,1999,15(2):55-62.

WEI C H,XIE B,WU C F,et al. Hydrodynamics and mass transfer of triplet loop biological fluidized bed[J]. Chemical Reaction Engineering and Technology,1999,15(2):55-62.

[42] WU J,LU Z Y,HH J C,et al. Disruption of granules by hydrodynamic force in internal circulation anaerobic reactor[J]. Water Science and Technology,2006,54(9):9-16.

[43] CELMER D,OLESZKIEWICZ J A,CICEK N. Impact of shear force on the biofilm structure and performance of a membrane biofilm reactor for tertiary hydrogen-driven denitrification of municipal wastewater[J]. Water Research,2008,42(12):3057-3065.

[44] LIU Y,TAY J H. The essential role of hydrodynamic shear force in the formation of biofilm and granular sludge[J]. Water Research,2002,36(7):1653-1665.

[45] 蓝惠霞,陈中豪,陈元彩. 影响好氧颗粒污泥形成和性能的因素分析[J]. 环境保护,2004(5):28-31.

LAN H X,CHEN Z H,CHEN Y C. Effect factors on formation and performance of aerobic granular sludge[J]. Environmental Protection,2004(5):28-31.

[46] 韦朝海,谢波,张献忠,等. 内循环流化床结构参数及其反应器性能的相关性[J]. 高校化学工程学报,2001,15(3):236-241.

WEI C H,XIE B,ZHANG X Z,et al. Relationship between reactor performances and structural parameters of inner-loop three-phase fluidized bed[J]. Journal of Chemical Engineering of Chinese Universities,2001,15(3):236-241.

[47] 任源,韦朝海,吴超飞,等. 焦化废水水质组成及其环境学与生物学特性分析[J]. 环境科学学报,2007,27(7):1094-1100.

REN Y,WEI C H,WU C F,et al. Environmental and biological characteristics of coking wastewater[J]. Acta Scientiae Circumstantiae,2007,27(7):1094-1100.

[48] 陈珺. 城市污水处理厂的污泥膨胀研究分析[J]. 给水排水,2009,35(12):31-34.

CHEN J. Study and analysis on sludge bulking in municipal wastewater treatment plants[J]. Water & Wastewater Engineering,2009,35(12):31-34.

[49] ZHOU D,DONG S,LI K,et al. Suspended solid abatement in a conical fluidized bed flocculator[J]. Frontiers of Environmental Science & Engineering,2013,7(1):127-134.

[50] 周平,钱易. 空气提升内循环生物流化床反应器动力学研究[J]. 环境科学,1996,17(6):9-12.

ZHOU P,QIAN Y. Study on kinetics of biofilm suspension reactor[J]. Environmental Science,1996,17(6):9-12.

[51] RUSSELL A B,THOMAS C R,LILLY M D. The influence of vessel height and top-section size on the hydrodynamic characteristics of airlift fermentors.[J]. Biotechnology and bioengineering,1994,43(1):69-76.

[52] 张涛. 内循环流化床反应器流动传质特性的计算流体力学模拟研究[D]. 广州:华南理工大学,2012.

ZHANG T. Simulation of mass transfer and hydrodynamic characteristics in internal loop fluidized bed reactor by computational fluid dynamics method[D]. Guangzhou:South China University of Technology,2012.

[53] 韦朝海,李磊,吴锦华,等. 漏斗型导流内构件对内循环三相流化床流体力学与传质特性的影响[J]. 化工学报,2007,58(3):591-595.

WEI C H,LI L,WU J H,et al. Influence of funnel shape internals on hydrodynamics and mass transfer in internal loop three phase fluidized bed[J]. Journal of Chemical Industry and Engineering (China),2007,58(3):591-595.

[54] 张静蓉,王淑莹,尚会来,等. 污水短程硝化反硝化和同步硝化反硝化生物脱氮中N2O释放量及控制策略[J]. 环境科学,2009,30(12):3624-3629.

ZHANG J R,WANG S Y,SHAGN H L,et al. N2O emission and control in shortcut nitrification and denitrification and simultaneous nitrification and denitrification biological nitrogen removal systems[J]. Environmental Science,2009,30(12):3624- 3629.

[55] 陈英文,陈徉,沈树宝. 膜生物反应器同步硝化反硝化系统的研究[J]. 环境工程学报,2008,2(7):902-905.

CHEN Y W,CHEN Y,SHEN S B. Study on simultaneous nitrification and denitrification in MBR system[J]. Chinese Journal of Environmental Engineering,2008,2(7):902-905.

Analysis for numerical optimization on square fluidized bed with altering structural parameters and internals reinforcement

CHEN Zisheng1,ZHANG Tao2,MAI Lijie1,WU Jinhua1,3,HU Chengsheng4,WEI Chaohai1,3

(1School of Environment and Energy,South China University of Technology,Guangzhou 510006,Guangdong,China;2School of Architectural and Surveying & Mapping Engineering,Jiangxi University of Science and Technology,Ganzhou 341000,Jiangxi,China;3Key Lab of Pollution Control and Ecosystem Restoration in Industry Clusters,Guangzhou 510006,Guangdong,China;4Guangzhou Municipal Engineering Maintenance Department,Guangzhou 510091,Guangdong,China)

Analysis on fluid dynamic behavior of multi-functional fluidized-bed reactor by numerical simulation method can reduce the amount of scale-up experiments,as well as find out the description of the reactor structure in biological wastewater treatment. This paper takes the convenient square fluidized-bed for consideration on construction(civil engineering). Three kinds of changing structural parameters like rising area to drop area ratio(d/r),annular area to drop area ratio (b/r)and distance between draft tube and liquid surface to the height of tube ratio(t/dt),added with two inner-components(cross-shaped internal and funnel-shaped internal),were investigated to inspect liquid feature response behavior under different liquid velocities and gas-holdup situations,aiming at looking for the optimization of structure and operating conditions for realizing high-efficiency oxygen mass transfer,energy conservation and shortcut nitrification-denitrification. The results indicated thatd/r,b/randt/dtmainly influence distribution and peak of liquid,the direction and velocity of liquid at the bottom and effective rectification above diversion tube,respectively,which is recommended to take 1.25,1.2 and 1/8 in due order. Based on the optimization of structural parameters,the coupling effect of two inner-components in fluidized-bed is able to satisfy the requirement of low liquid velocity and gas-holdup in different biological stages. It has been proved that numerical simulation of CFD can achieve the functional development of reactor under different wastewater treatment systems. The square fluidized-bed reactor with optimized structural parameters and inner-component has the characteristics of strengthening mass-transfer and region functionalization,which makes the combination of these two aspects and fulfill the object of efficient energy utilization and research and development cost reduction.

gas-liquid flow;fluidized bed;structural parameters;internals;CFD

X703

A

1000–6613(2017)06–1997–13

10.16085/j.issn.1000-6613.2017.06.005

2016-11-16;

2017-01-24。

广东省应用型科技研发专项基金(2015B020235005)、国家自然科学基金(51278199,21406096)及江西省青年科学基金计划(20142BAB213022)项目。

陈梓晟(1991—),男,硕士研究生,主要研究方向为污水处理反应器流体特性及功能开发。联系人:韦朝海,博士生导师,教授,主要研究方向为水污染控制。E-mail:cechwei@scut.edu.cn。