修井机半挂车悬架前支架有限元分析

金嘉琦,徐德乾,王显荣

(沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

修井机半挂车悬架前支架有限元分析

金嘉琦,徐德乾,王显荣

(沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

利用三维软件SolidWorks对修井机半挂车悬架前支架建立前支架有限元模型,运用有限元分析软件 ANSYS 对前支架在静止、起步、单轮悬空和制动等不同工况下的刚度和强度特性进行仿真模拟,从而获得修井机半挂车悬架前支架的应力应变分布情况,根据工况求解结果,校核检验设计的悬架前支架是否符合修井机的使用要求并提出相应改进措施。

修井机;半挂车;平衡悬架;前支架

0 前言

悬架支架是修井机半挂车平衡悬架中的一个重要组成部分,其强度对悬架乃至整个半挂车有着不可替代的作用[1]。由于设计和制造缺陷,在实际使用过程中,可能会出现悬架支架焊缝开裂、变形过大,引起悬架运动干涉等情况,因此保证修井机半挂车悬架前支架的强度和刚度对修井机半挂车的安全行驶有着十分重要的意义[2]。近几年国内对钢板弹簧平衡悬架的研究主要集中在平衡悬架的振动特性分析[3]、平衡悬架运动仿真分析[4]、板簧动态特性仿真分析[5]、三轴平衡悬架载货汽车平顺性的研究[6]和板簧的有限元分析[7]。采用传统的数学计算方法分析支架受力情况时,很难得到精确的解析解。有限元方法是运用离散概念,把连续体划分为有限个单元的集合,通过单元分析和组合,考虑边界条件和载荷,得到一组方程组,求解此方程组获得相应最优解[8]。利用ANSYS 软件分析模拟修井机半挂车前支架在不同工况下的结构强度和刚度,最终得到前支架的应力应变云图,为修井机前支架的结构校核提供依据,并据此对其提出改进措施。

1 修井机半挂车前支架有限元模型的建立

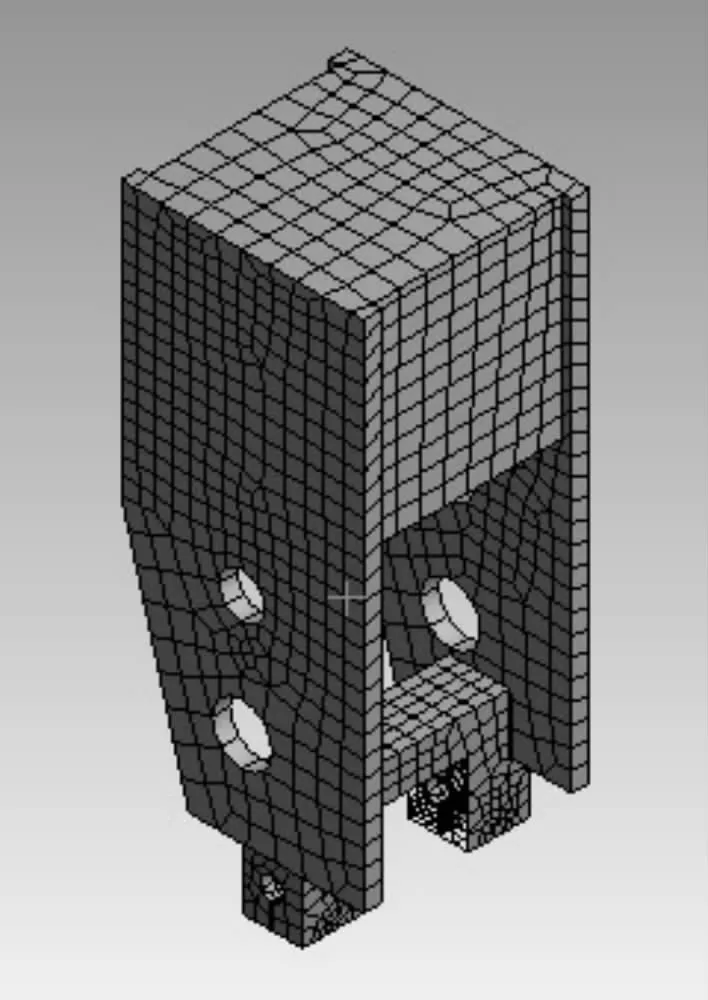

根据要求设计尺寸参数,利用三维软件SolidWorks 建立修井机半挂车悬架前支架的有限元模型,如图1所示。

1.1 材料及相关参数

材料采用Q345,力学参数为:弹性模量E=2.06E+11 N/m2;泊松比L=0.280;密度Q=7 850 kg/m3;屈服强度σs=3.45E+08 N/m2。

1.2 模型的网格划分

网格划分遵循“均匀应力区粗化,应力梯度大的区域细化”的原则。一般来说,网格划分越细,质量越高,计算精度就越高。采用Multizone网格划分,整个前支架模型被离散成为 22 444 个单元、39 070 个节点,有限元模型网格划分如图2所示。

图1 前支架有限元模型

图2 前支架网格划分

1.3 约束与边界条件[9]

由于修井机半挂车前支架的大端是焊接固定在半挂车车架上的,因而对前支架大端施加全约束。前支架的吊耳孔上半部分承受2657.5kg的面载荷,一般是轴荷的1/4。前支架的拉杆轴孔承受的载荷会因车辆起动、制动工况下拉杆传来的牵引力和制动力而相应改变。

2 有限元模型工况加载及求解结果

2.1 工况加载分析

修井机半挂车的最大承载量为30 t,车体自重约 20 t,车载附加设备或物品约 5 t,考虑其他因素5 t,因此,修井机车体额定载荷为 60 t。

修井机在运输过程中,修井机不工作,井架收起,水平纵置于修井机工作台上,工作平台以销栓固定,水平放置于半挂车上,因此其额定载荷的加载可看做均布载荷加载。由静力学受力分析计算出悬架轴荷为106 300 N,前支架则承受26 575 N的面载荷。结合道路情况,修井机半挂车前支架在行驶过程中的情况,大致可以分为以下四种工况。

工况一:半挂车满载静止,前支架仅承受钢板弹簧作用力26575 N,方向Y轴正方向。

工况二:半挂车满载起步加速,加速度0.3g,方向沿X轴正方向;前支架受钢板弹簧作用力26 575 N,方向沿Y轴正方向;拉杆作用力7 972.5 N,方向沿X轴正方向。

工况三:半挂车满载匀速前进,单个车轮悬空时,前支架受钢板弹簧作用力53 150 N,方向沿Y轴正方向。

工况四:半挂车满载减速制动,减速度0.65g,方向沿X轴负方向;前支架受钢板弹簧作用力26 575 N,方向沿Y轴正方向;拉杆作用力17 273.75 N,方向沿X轴负方向。

2.2 工况求解结果

利用ANSYS对不同工况下的有限元模型进行分析处理,各工况加载求解结果如图3~6所示,将求解结果汇总后如表1所示,正负值表示方向。

工况一的等效应力分析云图如图3a所示,最大值应力分布在吊耳孔左右两侧,其范围为10.506~23.637 MPa;其等效应变分析云图如图3b所示,最大变形分布在吊耳孔下半部分,其变形范围为0.006 545~0.008 413 mm。

表1 工况求解结果

图3 工况一等效应力应变分析云图

工况二的等效应力分析云图如图4a所示,最大应力分布在前支架与拉杆座的焊缝处,其范围为18.454~83.026 MPa;其等效应变分析云图如图4b所示,最大变形分布在拉杆座下半部分紧固螺栓孔处,其变形范围为0.059 198~0.076 111 mm。

图4 工况二等效应力应变分析云图

工况三的等效应力分析云图如图5a所示,最大值应力分布在吊耳孔左右两侧,其范围为21.011~47.2751 MPa;其等效应变分析云图如图5b所示,最大变形分布在吊耳孔下半部分,其变形范围为0.013 089~0.016 829 mm。

图5 工况三等效应力应变分析云图

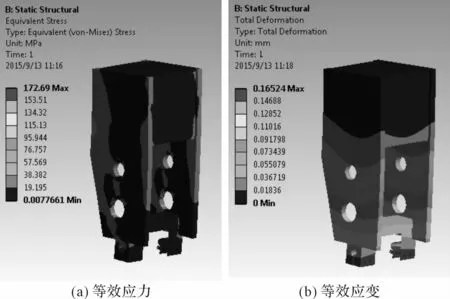

工况四的等效应力分析云图如图6a所示,最大应力分布在前支架与拉杆座的焊缝处,其范围为38.382~182.69 MPa;其等效应变分析云图如图6b所示,最大变形分布在拉杆座下半部分紧固螺栓孔处,其变形范围为0.128 52~0.165 24 mm。

图6 工况四等效应力应变分析云图

2.3 结果分析与校核

通过后处理对计算结果的分析得到各工况下的位移和应力云图进行比较,可以看出,在工况四减速制动时等效应力、等效应变量最大,最大应力为172.69 MPa,最大形变为0.165 24 mm。

材料的屈服强度极限σs=345 MPa,分析结果中材料的最大应力为σmax=172.69 MPa。

根据材料力学的第四强度理论[10]选择应力强度评价,当σmax<σs时,说明材料的强度符合要求。

3 结论

利用ANSYS对前支架有限元模型分析计算,得到前支架的最大应力为σmax=172.69 MPa。通过第四强度理论计算校核,σmax<σs,因此设计的前支架完全符合修井机半挂车的使用要求。

从工况求解结果的分析云图可以看出,在工况三、工况四下,前支架侧板吊耳孔附近与拉杆座的焊接处和拉杆座下端的紧固螺栓孔处应力较为集中,在行驶过程中容易发生磨损变形甚至断裂,因此可以有针对性在这几个部位采取提高焊接质量,焊接加固肋板等措施,增强相应部位的刚度和强度,进而提高前支架的使用寿命。

[1] 燕志华,蒯向前,王东方,等.汽车悬架支架的结构分析及仿真[J].南京工业大学学报:自然科学版,2007(01):93-96.

[2] 丁华,商高高,李辉.半挂车悬架前支架的模态分析[J].机械设计与制造,2011(04).

[3] 杨啓梁.平衡悬架的震动特性分析[J].武汉科技大学学报,2007(04).

[4] 王皎,马力,王元良,等.重型特种专用车平衡悬架建模及车架有限元分析[J]. 重型汽车,2005.

[5] 倪寿勇,陈靖芯,刘洪庆.虚拟样机技术在三轴板簧平衡悬架结构改进中的应用[J].汽车工程,2007(29).

[6] 陶坚,任恒山.三轴平衡悬架载货汽车平顺性建模研究[J].广西工学院学报,2006(02).

[7] 周亮. 多轴汽车平衡悬架有限元结构研究分析[D].武汉理工大学,2011.

[8] 樊卫平.TL3400 矿用自卸车平衡悬架有限元分析[J].武汉理工大学学报,2007(06).

[9] 商高高,李辉,丁华.半挂车悬架前支架的有限元分析[J].机械设计与制造,2010(03).

[10]刘鸿文.材料力学[M].北京:高等教育出社,2010.

Finite element analysis for front bracket of workover rig semi-trailer suspension

JIN Jia-qi,XU De-qian,WANG Xian-rong

(School of Mechanical Engineering, Shenyang University of Technology, Shenyang 110870, China)

A finite element model for the front bracket of workover rig semi-trailer suspension is established based on 3D SolidWorks software, the static stiffness and strength characteristics of the front bracket is simulated by finite element analysis software ANSYS on different working conditions ,such as, start, single wheels and brake. Then based on the front bracket of stress and strain distribution, it can be checked whether the design of the suspension front bracket could support to the operating requirements of workover rig, and finally the corresponding improvement measures are put forward.

workover rig; semi-trailer; tandem suspension; front bracket

2015-10-10;

2016-01-23

金嘉琦(1955-),男,博士,教授,博导,主要研究方向:精密加工与精密测量的理论与技术研究。

U463

A

1001-196X(2017)02-0088-04