化工行业清洁生产的实施方案及经济效益分析

刘玉兵

文章编号:2095-6835(2017)10-0130-02

摘 要:清洁生产是环保工作中一项新的思维模式,也是我国工业可持续发展的一项重要战略。化工行业通过实施清洁生产,可以解决节能减排问题,达到经济效益、环境效益与社会效益的提高和统一。以某化工企业为例,论述产品的工艺流程及主要产生的环境问题,并对企业清洁生产的实施方案及经济效益进行了详细探讨,以期能为同类行业提供参考。

关键词:清洁生产;环境问题;支柱产业;环境污染

中图分类号:X38 文献标识码:A DOI:10.15913/j.cnki.kjycx.2017.10.130

化学工业是我国国民经济中的支柱产业,但在生产过程中产生了大量的污染物,且成分复杂,造成了严重的环境污染。因此,化工污染治理引起了人们的重视,而解决化工行业污染的任务是非常艰巨的,相关研究者也正在积极寻找改善环境和降低成本的方法,而积极推进清洁生产成为了重要途径之一。

1 产品的工艺流程和主要环境问题

目前,该化工企业的主要产品包括丙烯酸(普通酸和冰晶酸)和丙烯酸丁酯。

1.1 工艺流程

1.1.1 丙烯酸的生产工艺流程

该化工企业丙烯酸的生产采用丙烯氧化法工艺。目前,丙烯氧化法分为2类,分别为一步法和两步法。由于一步法工艺具有的缺点——尚无工业化装置,所以,该企业主要采用两步法,即第一步丙烯氧化生成丙烯醛,第二步将丙烯醛进一步氧化成丙烯酸。

该方法使每步氧化反應都处于最佳状态,是目前比较经济、制备效率高的工艺。具体工艺流程流程如下:①氧化。原料丙烯在丙烯蒸发器内气化,空气过滤后经压滤机压缩,作为丙烯氧化的主要原料。压缩空气一部分进入第一级反应器把丙烯氧化成丙烯醛,压缩空气的另一部分进入第二级反应器把丙烯醛氧化成丙烯酸。其中,丙烯酸两级氧化器是一种列管式固定床反应器。氧化生成的气体(约170℃),经冷凝器换热后进入吸收塔,经吸收塔吸收后,高浓度丙烯酸溶液进入共沸塔,而不被吸收的气体则从吸收塔顶部出来,最终送尾气处理装置进行处理。②精制。丙烯酸在急冷塔被水吸收成丙烯酸水溶液从塔底排出,并进到共沸塔,与加入阻聚剂的甲苯共沸蒸馏,在塔顶将水直接脱出。塔底液(质量分数为70%的丙烯酸溶液)送入醋酸蒸馏塔进行蒸馏,将丙烯酸中残存的少量水和醋酸从塔顶脱出;塔底液送入丙烯酸精制塔脱去重组分。

1.1.2 丙烯酸酯的生产工艺流程

丙烯酸酯的生产工艺在20世纪70年代已经基本成熟,丙烯酸酯常见品种包括丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯和丙烯酸辛酯,其中,以丙烯酸丁酯的生产量为最大。这些酯通常用酯化级丙烯酸与相应的醇在催化剂的作用下酯化获得。具体生产工艺流程如下:丙烯酸(AA)和丁醇(BuOH)在催化剂硫酸的作用下反应生成ABE(丙烯酸丁酯)和水,反应系统由2台反应器和1台脱水塔组成,AA和BuOH先在2台串联的反应器内进行酯化反应,用硫酸作催化剂,反应生成的水和

BuOH、ABE共沸从反应器中除去,以使反应平衡向正方向进行。反应终了的AA转化率高达98%~98.5%.

1.2 生产中造成的环境问题

虽然该企业只有2条产品生产线,在生产过程中所用原料简单,包括质量分数为99%的丙烯、质量分数为99%的甲苯、质量分数为99%的丁醇、质量分数为25%的氢氧化钠溶液等,但生产工艺所需设备多,比如脱水塔、萃取塔、精馏塔等各种反应塔;硫酸、丁酯等各种储罐等。因此,该企业具有用耗水量大、废水排放量大,所含组分复杂、废气种类多、无组织废气产生环节多等特点。

丙烯酸(普通酸和冰晶酸)和丙烯酸丁酯的生产过程中产生了很多环境方面的问题。比如,公司的电能消耗比较大,主要耗电单元为丙烯酸车间氧化工段,其次为精制工段;丙烯酸及其酯类生产过程中排放的废水量大、有机物浓度高,主要含有醋酸、丙烯酸、丙烯酸酯、甲醛、甲醇、乙醇等有机物,这就导致经企业内部污水处理设施预处理后的污水水质不稳定,经常达不到污水处理厂接管的标准;丙烯、丙烯酸及甲苯、丙烯酸酯装卸、输送、贮存过程的呼吸排气问题;丙烯酸装置二聚物分解器产生的重组分、丙烯酸丁酯精制过程中产生的重组分、污水处理装置污泥和浮油等。

2 清洁生产的具体实施方案

以节能、降耗、减污和增效为目标,以科学技术和科学管理为手段,实施工业生产全过程控制,使污染物的产生量和排放量都减少到最低限度,不断提高企业的综合效益等。具体而言,在设备维护和更新、技术工艺改造、废弃物回收利用和循环使用方面进行了改进。

2.1 设备维护和更新

2.1.1 丙烯酸车间冷凝器改造

该化工企业丙烯酸车间原先采用5台螺旋板换热器进行冷凝处理,同时由2台90 kW循环泵进行机械传动。

虽然螺旋板换热器高效节能、使用寿命长,耐高温(400 ℃),耐高压(2.5 MPa),但是机械传动装置耗电量大。2014年,全厂电能的使用量为9.381×107 kW·h,其中,丙烯酸车间用电总量8.385×107 kW·h,占全厂用电量的89%,因此,如何合理利用换热器,将直接影响企业的用电情况。本轮清洁中,将5台螺旋板换热器更换为2台管式换热器,并拆除原来的2台90 kW循环泵。改造之后,一方面维护保养容易,节省了人力、物力;另一方面,管式换热器热交换效果更好,电能消耗大幅度降低,可节电90 kW·h/h。此外,因为拆除了2台90 kW循环泵,车间噪声得到了有效控制,进一步改善了工人操作环境。

2.1.2 新增过滤器

污水车间的中间水池原先没有过滤设备,导致后续出水悬浮物指标不达标,需要对其重回系统重复处理,这样会增加后续处理过程中水、电、药剂使用量。因此,在污水处理的中间水池新增了1台过滤器,这样能保证后续出水悬浮物指标能达标,从而减少重复处理造成的电、药剂等的浪费。

2.2 技术工艺改造

许多企业的生产工艺和设备落后,生产效率低,片面追求扩大产量,不注意设备落后更新和技术改造,能耗、物耗高,跑、冒、滴、漏现象严重,这成为了实施清洁生产的主要障碍。

2.3 高浓度废水回用

车间生产废水中含有大量的甲醛、部分丙烯醛,直接采用生化法处理很难解决甲醛的问题,这样一方面增加了系统的处理废水量,另一方面导致废水处理后的出水水质不稳定。因此,需要通过汽提脱醛处理装置直接提取废水中的轻组分有机物,汽提所得的醛类气体可输送到锅炉进行焚烧,产生的蒸汽回车间使用。这样一方面降低了了废水的产生量,保证了废水后续处理后的出水水质稳定,减少了污水处理费用;另一方面,锅炉产生的蒸汽回车间使用,节约了蒸汽。

3 清洁生产的目标及取得的效益

目前,该企业在实施清洁生产的过程中做了大量工作,取得了较好的经济效益和环境效益。

3.1 清洁生产目标

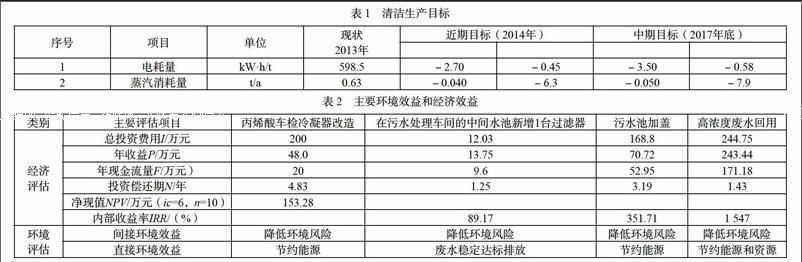

根据该企业确定的审计重点实际情况设置的本轮企业清洁生产目标如表1所示。

3.2 环境效益和经济效益

该企业提出的主要方案具有一定的环境效益和经济效益,具体如表2所示。

4 结束语

综上所述,清洁生产是对传统发展模式的根本变革,是工业污染防治的最佳模式,是企业实现经济发展和环境保护协调发展的有效途径,也是实现我国污染控制由末端治理向全過程控制转变的重大举措。因此,化工企业要想持续稳定地发展,必须接受新知识,更新理念,改变高消耗、高投入的发展模式,结合实际制订清洁生产战略,逐步实施清洁生产途径,持续开展清洁生产计划,大力推行清洁生产,满足法规要求,通过清洁生产的持续实施,使得企业走上可持续、健康的发展之路,

实现经济效益、环境效益与社会效益的和谐统一。

参考文献

[1]杨儒石.基于清洁生产的化工企业污染管理研究[D].西安:陕西师范大学.2015.

[2]李应珍.化工行业清洁生产与可持续发展[J].城市建设理论研究(电子版),2015,5(34).

[3]郎志红.清洁生产技术在化工行业的应用[J].产业与科技论坛,2016,15(17).

〔编辑:张思楠〕