有限元模拟TC11叶片等温锻坯料温度对成形的影响

俞应炜,徐平安,李智勇

(昌河飞机工业集团有限责任公司,江西 景德镇 333002)

有限元模拟TC11叶片等温锻坯料温度对成形的影响

俞应炜,徐平安,李智勇

(昌河飞机工业集团有限责任公司,江西 景德镇 333002)

本文选用了两种不同温度的坯料进行模拟分析,温度分别是915℃、935℃。TC11钛合金叶片压制采用等温锻工艺,可有效消除叶片内的冷模组织,显著提高叶片内温度分布均匀性。模拟结果显示,两种温度坯料均满足等温锻工艺要求。但是坯料温度较低时,成形完整时需要较大成形载荷,模具磨损也更明显。坯料最高温度不能超过935℃,最佳区间为925℃~935℃。其中坯料温度为935℃对于降低成形载荷更加有利。

等温锻工艺;TC11叶片;有限元模拟;坯料温度;成形载荷

TC11钛合金最早是20世纪50年代中期由美国 Crucible公 司 研 制 出 的 B120VCA 合 金(Ti-13V-11Cr-3Al),一种新型抗氧化、超高强钛合金,具有良好的抗氧化性能,冷热加工性能优良,可制成厚度为0.064mm的箔材,可通过固溶-时效处理获得较高的机械性能、良好的环境抗力及强度与断裂韧性能,同时用以制造各种航空航天构件[1]。

叶片是航空发动机的重要组成部分,是决定燃气涡轮发动机寿命的最大零件,其主要作用是使燃气高速流动并转换为飞机所需动力,具体来说就是叶片要与发动机内腔配合形成燃气或空气方向及截面的不断变化,并与涡轮盘、主轴等配合达到燃气发生器在高温时可压缩易燃气流[2]。正是由于叶片在航空发动机中的作用,决定了叶片的工作环境差,还需承受巨大载荷。叶片通常在高温条件下工作,叶身和叶根除承受着由离心力产生的拉伸与弯曲,以及受燃气流作用而产生的弯曲和扭转力外,还要经受振幅和频率变化范围很大的振动载荷的交变应力,这些都需要叶片具有强度高、韧性好、抗蠕变和抗应力腐蚀的能力强,并且有较高的表面光洁度,所以叶片的选材、设计方法和制造技术等均有较高要求。

1 有限元模拟方法及结果

1.1 数值模拟的初始条件的设立

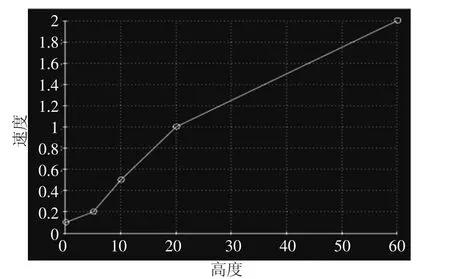

坯料材料为TC11,首先需经荒坯压制。根据工厂实际生产情况,锻造过程以近等温锻的形式进行。坯料的初始条件:始锻温度915℃、935℃,模具温度870℃。液压机的压制曲线如图1所示。

图1 压力机的压制曲线

模拟计算时采用的其他有关物理参数:坯料材料密度 4.5×103kg/m3,比热容493J/kg·K,导热系数17.8 W/m·K,坯料与周围环境的热交换系数10mt-30·K-1,坯料与模具基础面的热交换系数200mt-30· K-1。坯料模型如图2所示。

图2 荒坯模型

1.2 数值模拟结果

1.2.1 坯料温度为915℃、935℃时等效应变分布和应变速率分布对比

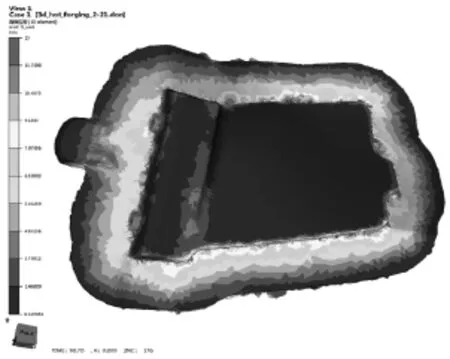

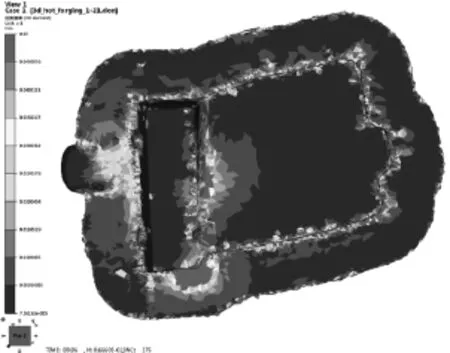

935℃坯料变形过程完成后叶片的等效应变分布如图3所示。图中叶片在变形结束后的应变总体分布在1.45以下,但在叶榫中心形区域应变值较大,达到10左右。从图中叶片的等效应变数值看,除中心椭圆形区域发生较大变形外,叶片其他区域变形较小。915℃坯料变形结束时叶片的等效应变如图4所示。从图中可以看出,叶片的整体等效应变数值在1.6以下,与935℃坯料相比,等效应变的分布基本一致,数值稍有提高但相差不大。

图3 935℃坯料等效应变分布

图4 915℃坯料等效应变分布

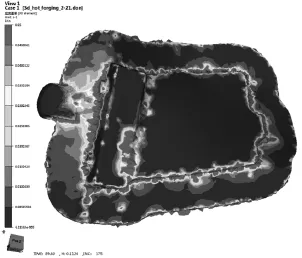

为了减小变形热效应,降低材料变形抗力,等温锻一般都以较低的应变速率进行。模拟的初始应变速率为1×10-7s-1,变形结束时叶片应变速率的分布情况如图5所示。从图中可以看出,应变速率较大的区域主要集中在叶榫区域,最大应变速率值达到0.05s-1,应变速率最小值约为0.00074s-1。叶片其他区域的应变速率值约为0.0034s-1。935℃坯料变形结束时的应变速率分布如图6所示。从图中可以看出,变形结束时叶片的应变速率分布在叶榫中心区域数值较大。最大值达到0.06s-1,其他区域应变速率平均值约为0.002s-1。与图5坯料的应变速率相比,数值基本相同。

图5 935℃坯料应变速率分布

图6 915℃坯料应变速率分布

1.2.2 坯料温度为915℃、935℃时变形结束温度分布对比

935℃坯料变形完成后,叶片表面以及芯部的温度分布如图7所示。由图可见,由于等温锻过程中坯料、模具、环境之间的温差较小,同时又以很低的应变速率变形,因而整个坯料的温度分布比较均匀。坯料芯部局部温度最高的区域约为944℃,比始锻温度上升约30℃左右,坯料表层温度约为890℃左右,与普通锻造工艺相比,坯料的温度均匀性有了明显提高。说明等温锻工艺对于消除冷模组织,提高锻件内温度分布的均匀性是十分有效的。这样的温度分布对于提高锻件组织性能的均匀性非常有益。

915℃坯料变形结束后叶片的温度分布如图8所示,坯料初始温度915℃,比图7坯料略低。叶片区域最高温度达940℃,叶片表面平均温度为890℃。叶片的芯部温度分布如图所示,叶榫芯部的温度分布与图7坯料的温度分布一致,最高温度在940℃左右。

图7 935℃坯料变形结束温度分布

本次模拟在坯料内部及表面共取三个点来追踪叶片在变形过程中温度的变化。点的位置如图9所示,芯部的点为P1,表面的点为P2、P3。

从图10、11、12可以看出,在935℃坯料温度下叶片芯部的P1点在变形过程中最高温度为942℃,最低温度为919℃,与初始的935℃相比,温度变化不大,这是由于成形过程速度较低,坯料温升控制较好。表面的P2、P3点在变形过程中最高温度均为935℃,在锻造开始时,上模未接触坯料之前,温度有所降低,上模接触坯料之后开始成形的过程中,由于机械能的转化,温度有所上升,最终温度都在900℃左右。

图13、14、15三个点的位置与图10、11、12坯料的取点位置一样。P1为叶榫芯部的点,P2、P3为叶片表面上的点。从图中可以看出,叶榫芯部的点P1的最高温度为 929.2℃,P2、P3点的最低温度分别为895.5℃、814.8℃。与图10、11、12坯料相比,温度稍低。1.2.3 坯料温度为915℃、935℃时对成形载荷影响

图8 915℃坯料变形结束温度分布

图9 叶片取点的分布

图10 935℃坯料P1点温度变化曲线

图11 935℃坯料P2点温度变化曲线

图12 935℃坯料P3点温度变化曲线

图13 915℃坯料P1点温度变化曲线

图14 915℃坯料P2点温度变化曲线

图15 915℃坯料P3点温度变化曲线

图16为坯料温度为935℃成形过程中上模载荷随时间变化的曲线。从图中可以看出,在8s后上模与坯料接触,上模载荷开始逐渐增大,行程开始时压力机的速度为2mm/s,20~40s时载荷上升较快,40~ 60s时载荷在1800t左右,60~80s载荷上升加快,迅速从60s时的2000t上升到3500t,80s之后成形力急剧上升,从80s时的3500t升到90s时的6500t。40~60s区间内载荷上升缓慢是由于此阶段主要发生金属流动,模具的阻力较小,而60s后,模具填充基本完成,金属继续流动到模具截面较小的区域,摩擦阻力很大,同时坯料温度也逐渐降低,所以载荷急剧上升。从图中可以看出,上模的最高载荷为6589.9t。图17为成形过程中上模的载荷随时间变化的曲线。从图中可以看出,曲线的整体走势跟图16坯料成形过程的载荷分布一致,8s后载荷开始逐渐增大,20~40s时载荷上升较快,40~60s时载荷也在1800t左右,60~80s载荷上升加快,80s时达到4000多t,80s之后成形力急剧上升,最大载荷达到7287.7t。与坯料温度为935℃载荷曲线相比,60s之前载荷曲线基本一样,60s后,由于模具填充基本完成,金属继续流动到模具截面较小的区域,摩擦阻力很大,同时坯料的温度也逐渐降低,915℃坯料的温度比935℃坯料的温度更低,所以所需载荷更大。

图16 915℃时成形载荷随时间变化曲线

图17 935℃时成形载荷随间变化曲线

1.2.4 坯料温度为935℃、915℃时对于模具的影响

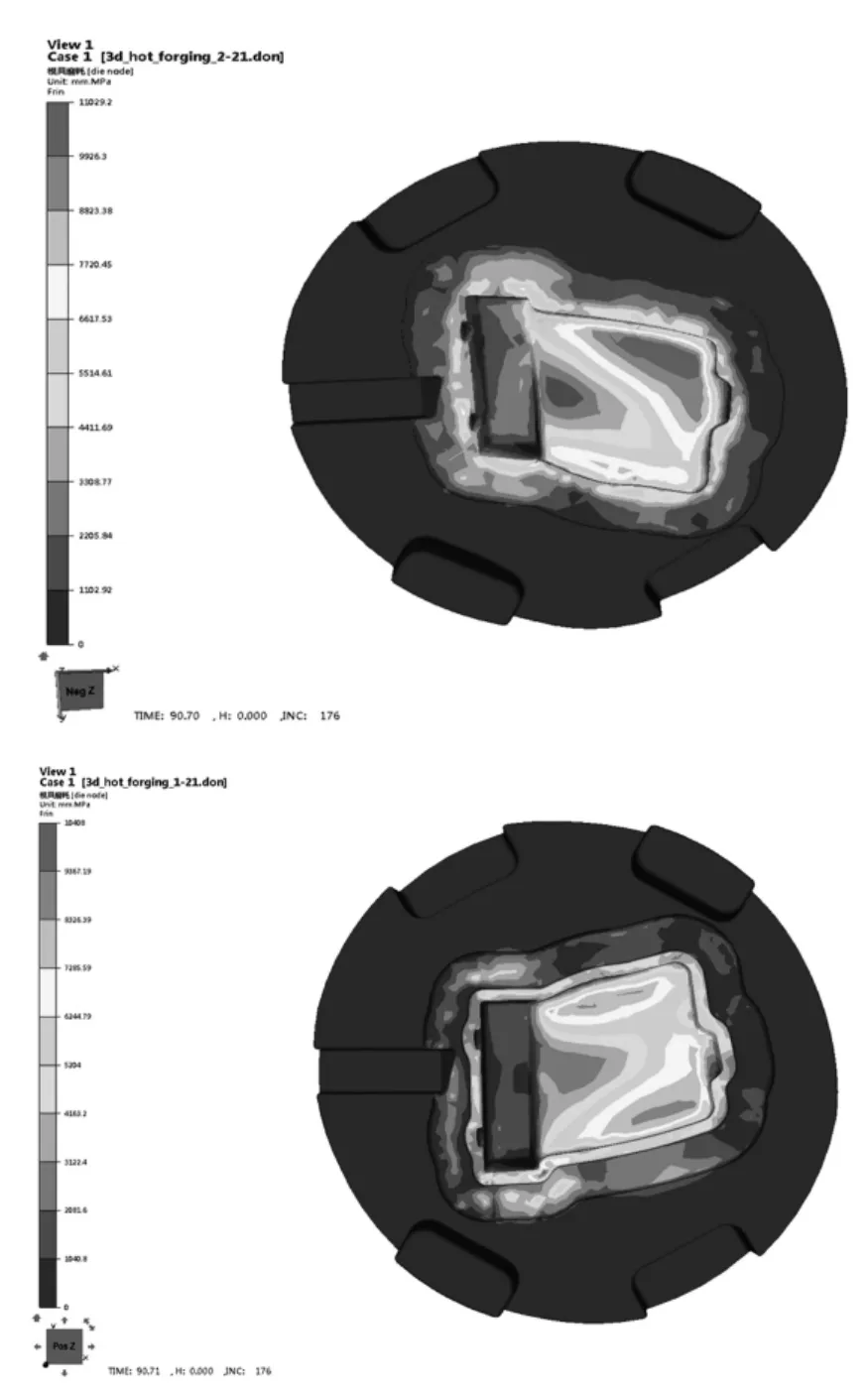

图18为上模和下模的模具磨损情况,从图中可以看出,红色区域以及黄色区域为磨损较为严重的区域,这是由于在成形过程中,坯料首先填充叶榫部分,随着上模向下运动,金属继续流动,模具对金属流动产生较大阻力,因而红色区域部分的磨损较为严重。从图中可以看出上下模的磨损位置一致,可通过对预锻荒坯的形状进行优化来降低模具的磨损。如图19为915℃坯料成形结束后模具磨损情况,与935℃坯料相比模具磨损位置一致,915℃坯料的模具磨损最大值为10408mm·MPa,而935℃坯料模具磨损最大值达到11029.2mm·MPa,坯料的温度降低对模具磨损有一定影响。

图18 935℃坯料模具磨损情况

图19 915℃坯料模具磨损情况

2 结论

(1)TC11钛合金叶片压制采用等温锻工艺,可以有效消除叶片内的冷模组织,显著提高叶片内温度分布均匀性。模拟结果显示,两种温度的坯料变形结束时,叶片区域的温差在30℃以内。

(2)由于坯料荒坯形状已确定,选择了两种不同温度的荒坯进行终锻,模拟结果显示,两种温度坯料均满足等温锻工艺要求。但是坯料温度较低时,成形完整时需要较大成形载荷,模具磨损也更明显。

(3)通过对不同终锻温度的坯料进行模拟计算,确定了等温锻终锻坯料最高温度不能超过935℃,最佳925℃~935℃。其中坯料温度935℃对于降低成形载荷更加有利。

[1]柳 阳.基于HA集群的Linux多机互备份系统的研究与应用[D].广州:华南理工大学,2011.

[2]透平机械现代制造技术丛书编委会.叶片制造技术[M].北京:科学出版社,2002:356-359.

Finite element simulation of influence of TC11 blade isothermal forging billet temperature to the forming

YU Yingwei,XU Pingan,LI Zhiyong

(Changhe Aircraft Industry Group Co.,Ltd.,Jingdezhen 333002,Jiangxi China)

Two kinds of billet with different temperature (915℃,935℃)have been simulated and analyzed in the text.The isothermal forging process has been adopted to TC11 titanium alloy blade in order to effectively eliminate the cold die structure in the blade,which can significantly improve the temperature uniformity of the blade.The simulation results show that the two kinds of billet can meet the requirements of isothermal forging process.But when the billet temperature is low,bigger forming load has been needed if the forming is complete,and the die wear is more obvious.The maximum temperature of the billet can't exceed 935℃,and the optimum temperature range is 925℃ to 935℃.It is more favorable for reducing the load when the billet temperature is 935℃.

Isothermal forging;Billet temperature;Forming load

TG316

A

10.16316/j.issn.1672-0121.2017.01.018

1672-0121(2017)01-0070-05

2016-10-22;

2016-12-10

俞应炜(1988-),男,硕士,助工,从事冶金工艺研究。E-mail:yuyingweihold@163.com