基于模型定义的钣金零件检验计划生成

武晓娟,唐兴龄,司朝润

(1.陕西应用物理化学研究所,陕西 西安 710061;2.中国核电工程有限公司,北京 100840;3.北京理工大学 机电学院,北京 100081)

基于模型定义的钣金零件检验计划生成

武晓娟1,唐兴龄2,司朝润3

(1.陕西应用物理化学研究所,陕西 西安 710061;2.中国核电工程有限公司,北京 100840;3.北京理工大学 机电学院,北京 100081)

为了实现三维环境下钣金零件检验计划生成,以基于零件模型定义的数据集为获取对象,分析钣金零件数据集中的检验信息构成,建立基于零件模型的定义数据集。在通用三维CAD软件CATIA环境下,通过定制相应的检验信息获取工具生成XML文件,利用CAPP系统最终生成检验计划。

测量技术;测量信息;MBD数据集;检验信息获取;钣金零件;飞机

随着飞机数字化设计与制造技术的发展,大型整体结构件用量不断增加,民用飞机经济性与安全性要求日益提高,对产品的制造精度提出了更高要求,使产品的检验难度日趋加大,从而对测量技术提出了新的需求。传统的测量技术已难以满足飞机零部件快速、高效、高精度检验要求[1]。

零件测量信息的获取经历由二维工程图到三维零件模型信息的提取发展过程。马新辉等[2]基于遵循初始图形交换规范(Initial Graphics Exchange Specification,IGES)形成的二维图形中性CAD文件,通过对构成几何特征的相关几何图元信息的提取重构零件三维模型,并通过与各类公差信息的匹配构建零件测量模型。赵金才等[3]在三维CAD软件Pro/E环境下,针对零件模型的相关几何构造历史及其特征构成,基于特征识别技术,采用二次开发实现零件几何信息的获取,并通过与公差信息的匹配建立具有检测意义的零件模型。零件测量信息的获取主要针对拉伸、旋转等简单几何特征的提取及其公差信息的匹配,对于扫描特征、混合特征等相对复杂的几何特征及其公差信息的获取有待进一步探讨。

基于二维工程图或“三维模型+二维工程图”传统产品定义模式,使零件信息的获取存在零件测量信息定义方式的不同、零件数据传递的丢失及信息获取过程复杂等问题。而基于模型定义(Model Based of Definition,MBD)技术的零件,其定义和表示使零件检验信息具有完备的基础数据源,便于直观、便捷地实现信息获取。针对三维环境下建立的零件MBD数据集,可以通过直接手工处理或通过二次开发构建应用系统,获取与检验有关的零件模型几何尺寸、位置和公差等检验所需信息。

1 零件MBD模型及其检验信息构成

MBD技术是随着以CAD为代表的计算机辅助技术的发展而提出的,它是采用一个集成了各种设计和制造信息的三维实体模型来完整表达产品定义信息的方法体[4]。MBD详细规定了三维实体模型中产品尺寸、公差的标注规则和工艺信息的表达方法,并建立了尺寸、各类公差信息与几何特征及其几何构成元素的关联关系。众多组织和国家制定了一系列支持MBD技术的产品数字化定义标准或规范[5],我国参照相关国际标准于2009年发布了相应标准[6];同时流行的三维CAD软件如CATIA、UG等亦提供对MBD技术的支撑和创建环境。

1.1 零件模型的MBD数据集表示

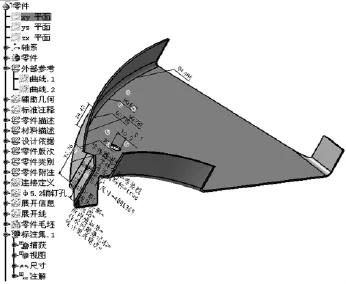

冯国成等将采用MBD技术并集成零件的几何形状信息、尺寸与公差以及工艺信息的三维实体模型,称为零件模型的MBD数据集[7]。零件模型的MBD数据集表示提供了后续零件加工、装配、测量、检验等后续制造工作的数据源和数据基础,并可开展基于模型定义的加工、检测等工艺规划的制定、验证、执行等各种技术应用[8-9]。在CATIA软件环境下,采用MBD技术构建的、集成了零件模型定义的MBD数据集表示如图1所示。

图1 CATIA环境下零件模型MBD数据集表示

1.2 零件模型检验信息构成

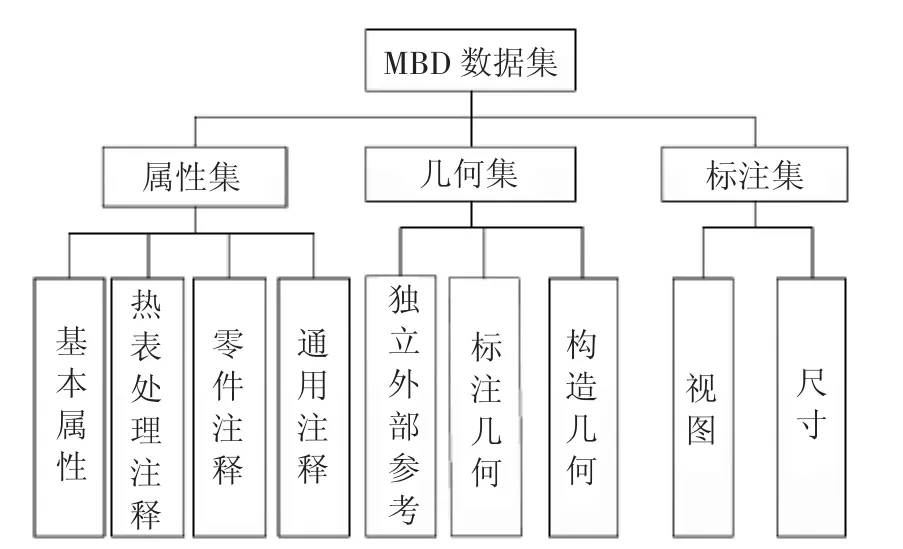

零件检测通常依据产品的设计要求和检测目的,由零件工程图纸(二维或三维模型)上标注的检验尺寸参数和检验精度要求确定检测项目[10]。因此,针对钣金零件模型的数据集表示及其构成内容,其检验信息主要包括三维标注信息和与三维标注信息关联的零件几何信息两方面内容,一些特殊的检验要求可能以技术要求或其他注释方式给出。在钣金零件模型的MBD数据集表示中,三维标注信息包括尺寸公差、形状公差、位置公差、基准和表面加工与处理要求等,通过这些可见文本或符号反映零件的属性信息,钣金零件MBD数据集的构成内容如图2所示。

图2 钣金零件MBD数据集构成内容

钣金各类零件检验的内容并不相同,需根据零件具体要求决定。如框肋类钣金零件检验,针对框肋零件的结构要素给出检验精度要求,对平面(弧面)的检验需检验其贴合度以及轮廓尺寸公差,轮廓尺寸包括边缘斜角和圆角等;对弯边需要检验其弯边高度和弯边角度;对下陷检验时主要检验其是否在公差要求范围内;对装配孔和工艺孔,检验时主要检验孔的间距、直径和公差;对加强筋、槽、窝等检验时主要检验其位置是否满足精度要求。

2 钣金零件检验计划内容及生成

2.1 检验计划内容制定

随着数字化技术的应用,钣金零件从设计、工艺开始,逐渐将模拟量转换为数字量。飞机钣金零件的数字化检测方法利用光学成像系统和激光扫描仪等光学数字化测量系统,通过识别零件的表面特征数据实现检测零件三维模型数字化重构,并与理论的三维设计模型进行基准对齐、分析、对比来检验零件的形位误差。

飞机钣金零件的传统检验方法是通过模线样板等模拟量的形式将设计尺寸信息传递到工艺装备及产品零件上。由模线样板加工出检验模,将成形后的钣金零件贴模检查,判断零件是否合格,或由钣金零件的制造工装作为检验工装来判断其合格性。在实际检验过程中,传统检验与数字化检验结合使用,为提高检验效率,需要将模型定义的钣金零件信息转化为检验规划表中需要的信息,根据检验要求需确定各检验位置的序号、尺寸、特性,检验要求、公差、检验方法及工具、工具精度、对应工序号等信息。

2.2 检验计划生成方法

传统检验与数字化检验的结合,关键在于如何将基于模型定义的钣金零件信息转化为检验计划中需要的内容,通过将基于模型定义的钣金零件信息以数据文件形式导入计算机辅助工艺规划系统中,快速生成检验计划。

根据检验信息以意思相近英文单词进行关联从而建立对应数据表,如表1所示。

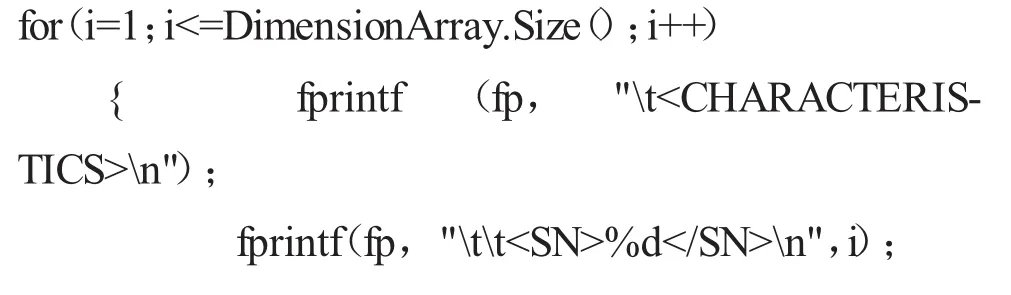

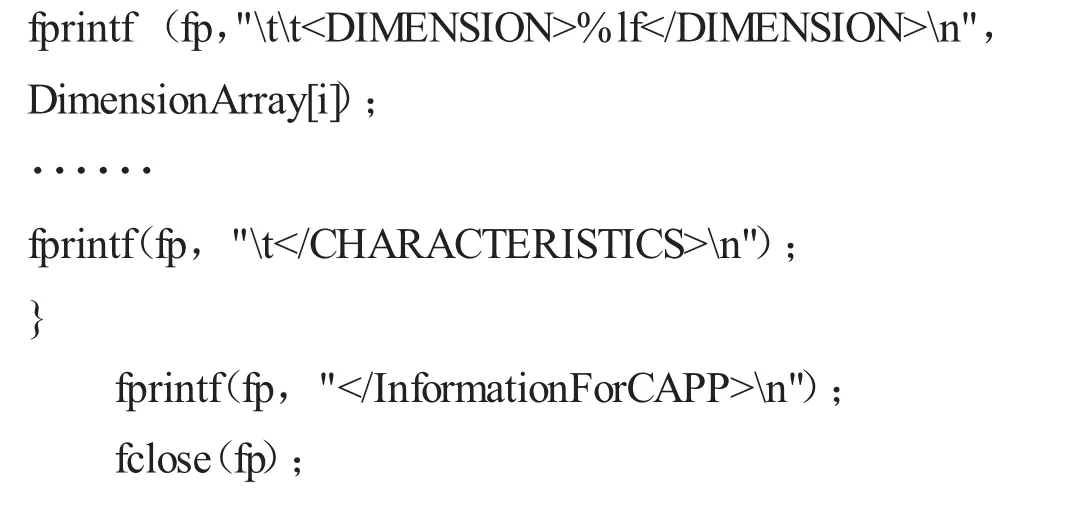

基于CATIA二次开发,根据零件尺寸公差信息与关联几何信息之间的关联关系,与公差、特性、要求等相关联数据,建立基于XML文件的检验计划。创建相关程序如下:

表1 检验信息对应数据表

3 检验计划创建实例

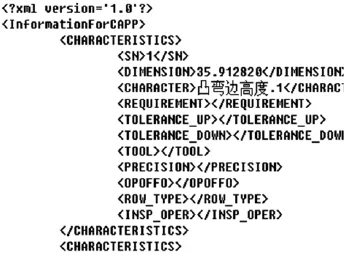

基于模型定义的钣金零件三维模型,已知存在检验的尺寸公差等信息的标注,对需要检验的信息按特性进行序号排列,使全部的检验信息以XML文件形式进行输出,如图3所示。

图3 基于XML文件的检验信息

XML文件导入到计算机辅助工艺规划(CAPP)系统中,获取检验位置的序号、尺寸、特性、检验要求、公差等信息,并根据CAPP系统中已有的检验方法等信息,最终实现钣金零件检验计划创建。

4 结语

本文根据钣金零件模型的MBD数据集,给出全三维环境下零件定义的完整工程表示。针对零件模型的MBD数据集表示,探讨以钣金零件模型为基础,根据钣金零件检验内容及检验条件,建立以XML作为输出检验信息文件格式,将基于模型定义的钣金零件信息转化为XML文件,并导入到计算机辅助工艺规划(CAPP)系统中,成功生成钣金零件检验计划。

[1] 卢 鹄,范玉青.飞机结构产品的数字化定义[J].北京航空航天大学学报,2006,32(5):526-530.

[2]马新辉.智能三坐标测量机的研究[D].天津:天津大学,2002.

[3]赵金才,刘书桂.Pro/E零件模型检测信息的提取方法[J].制造技术与机床,2005,(4):62-65.

[4]周秋忠,范玉青.MBD技术在飞机制造中的应用[J].航空维修与工程,2008,(3):55-57.

[5] VIRGILIO Q,LOUIS R.Will model-based definition replace engineering drawings throughout the product life cycle.a globe perspective from aerospace industry [J].Computersin Industry,2010,61(5):497-508.

[6]全国技术产品文件标准化委员会(SAC/TC146).GBT24734技术产品文件数字化产品定义数据通则[S].北京:中国标准出版社,2009.

[7] 冯国成,梁 艳,于 勇等.基于模型定义的数据组织与系统实现[J].航空制造技术,2011,(9):62-72.

[8]阳 阳,莫 蓉,万 能,等.MBD模式下基于制造资源信息的机加工艺应用研究[J].制造业自动化,2012,34(7):21-25.

[9] 罗 炜,童秉枢.基于模型定义的飞机数字化工艺规划、验证及执行技术[J].航空制造技术,2010(78):72-76.

[10] 张国雄.三坐标测量机[M].天津:天津大学出版社,1999:206-231.

Generation of inspection plan for sheet metal parts based on model definition

WU Xiaojuan1,TANG Xingling2,SI Chaorun3

(1.Shaanxi Applied Physics and Chemistry Research Institute,Xi'an 710061,Shaanxi China; 2.China Nuclear Power Engineering Co.,Ltd,Beijing 100840,China; 3.School of Mechatronical Engineering,Beijing Institute of Technology,Beijing 100081,China)

In order to generate the inspection plan for sheet metal in 3D environment,taking the Model Based Definition(MBD)dataset as the obtaining object,the construction of the inspection information for the dataset of sheet metal parts has been analyzed.The Model Based Definition(MBD)dataset has been established.Based on 3D Computer Aided Design (CAD)software CATIA condition,the XML file has been developed by constructing the corresponding inspection information access tool.The inspection plan has been finally generated by use of CAPP system.

Model based definition;Aircraft sheet metal part;Inspection information access

TH166

A

10.16316/j.issn.1672-0121.2017.01.021

1672-0121(2017)01-0084-04

2016-10-09;

2016-12-11

司朝润(1985-),男,博士后,从事机械设计、材料成形研究。E-mail:scr527@163.com