船用复合材料夹芯板极限强度分析

严仁军 王 奎 赵 刚

(武汉理工大学高性能船舶技术教育部重点实验室1) 武汉 430063) (武汉理工大学交通学院2) 武汉 430063) (中国科学院宁波材料技术与工程研究所3) 宁波 315201)

船用复合材料夹芯板极限强度分析

严仁军1,2)王 奎2)赵 刚3)

(武汉理工大学高性能船舶技术教育部重点实验室1)武汉 430063) (武汉理工大学交通学院2)武汉 430063) (中国科学院宁波材料技术与工程研究所3)宁波 315201)

研究了船用复合材料夹芯板在横向均布载荷作用下的极限强度.针对交织纤维在1,2主方向上同性的特点定义了一种交织纤维-3Dhashin失效准则,该准则综合考虑了夹芯板在横向载荷下易产生的纤维拉伸失效,纤维压缩失效,纤维基体剪切失效和分层失效等多种失效模式,建立了一套预测夹芯结构极限强度的有限元分析方法,并进行了夹芯板模型试验,验证了此方法预测夹芯板的极限载荷与破坏现象的准确性,讨论了分布载荷和均布载荷对于夹芯板极限强度预测的影响.

船用复合材料;夹芯板;失效准则;极限强度

0 引 言

近些年,复合材料作为一种新型的热门材料广泛应用于船舶设计建造中.出于减重及声、磁性能考虑,以层合玻璃纤维布为面板、硬质泡沫为夹芯的复合材料夹芯板越来越多地取代了船舶结构中的钢质壳板.复合材料不仅广泛应用于螺旋桨、泵和阀门等小型构件中,在上层建筑、甲板和舱壁等大型壳板结构中的应用也越来越受关注.1996年下水的7221GRP双体气垫船,船体外板采用树脂和玻璃纤维布组成的复合材料板,平板龙骨采用凯芙拉纤维布,甲板、舱壁和上层建筑则采用法国生产的蜂窝夹芯板[1].同时,复合材料船体结构安全问题也成为各国学者的研究热点,对于复合材料船体结构强度问题的研究愈显重要[2-3].近几年,Philippidis等[4]使用渐进失效分析理论建立了3种中等厚度壳单元的各向异性材料的非线性本构模型,分析了单向玻璃纤维增强复合材料的面内应力-应变响应和力学特性.Petit等[5]最早使用渐进失效方法对复合材料层合板受面内载荷时的强度进行了预测,他们采用分级逐渐加载的方式对试件施加载荷直至所有板壳全部失效,复合材料结构最终失效的判据为刚度矩阵发生奇异或者对角元的值为负.彭文杰等[6]在分析复合材料层合板受到低速冲击损伤的结构响应时将冲击过程中最大冲击接触力当作准静态的集中力加在层合板的冲击区域,发现考虑渐进失效和刚度退化后模拟的失效破坏现象和分层尺寸与试验观察结果较一致.李进亚等[7]在对蜂窝夹芯板进行低速冲击损伤研究时将蜂窝芯材等效为正交各向异性材料,采用渐进失效分析方法并基于Hashin失效准则和Ye分层失效准则进行面板失效的判定,模拟了蜂窝夹芯板在低速冲击载荷下的渐进失效过程,与试验结果较吻合.

文中使用非线性有限元软件Abaqus对复合材料夹芯板极限强度进行了研究,定义了一种考虑分层失效的交织纤维-3Dhashin失效准则以及与之对应的刚度退化模型,以预测船用复合材料夹芯板极限载荷与破坏现象.

1 复合材料夹芯板的结构尺寸及材料参数

复合材料夹芯板为600 mm×1 100 mm×50 mm的矩形板,板边缘的圆孔为螺栓孔,上下面板厚度约为4.8 mm,材料为高强玻璃纤维增强乙烯基(FRP)复合材料,由0°/90°交织纤维布层铺而成,每个单层厚度约为0.4 mm;芯材厚度为40 mm,材料为硬质聚氯乙烯(PVC)泡沫,见图1.

图1 复合材料夹芯板结构尺寸示意图(单位:mm)

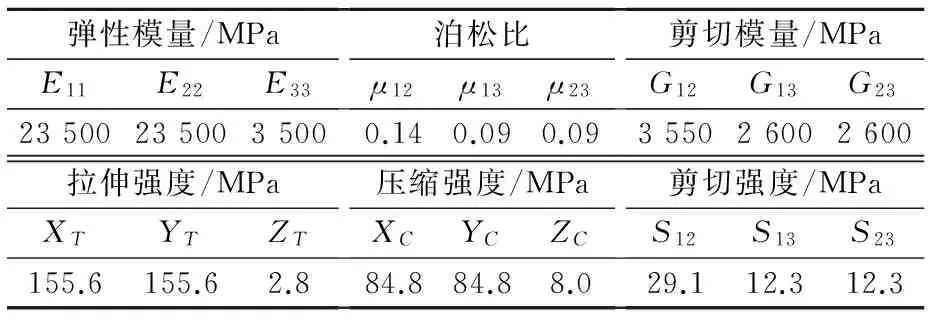

复合材料夹芯板材料数值模拟中所使用的FRP层力学性能参数见表1.PVC泡沫芯材力学性能参数见表2.

表1 夹芯板FRP层材料参数

表2 夹芯板PVC泡沫芯材材料参数

2 复合材料夹芯板有限元建模

模型中,玻璃纤维面板和芯材的单元类型均采用C3D8R三维八节点六面体线性减缩积分单元.由于胶层厚度很薄,其厚度可忽略不计,在本文的计算分析中,采用无厚度的COH3D8单元(三维八节点内聚力单元)模拟面板与芯材之间的界面层.

对复合材料夹芯板进行有限元建模时,夹芯板上面板和下面板的每一个铺层都划分为一层单元,上下面板均分别划分为12层实体单元;上面板与芯材之间连接层划分为一层单元,即界面层1;下面板与芯材之间的连接层划分为一层单元,即界面层2;芯材在厚度方向划分为四层单元.夹芯板有限元模型见图2,图2中1方向为长边方向,2方向为短边方向,3方向为厚度方向.

图2 夹芯板有限元模型

1) 边界条件 为简化模型,在有限元模型中并没有对螺栓孔进行建模,而是选取图1中复合材料夹芯板虚线内部部分的尺寸进行建模,即有限元模型大小取为500 mm×1 000 mm×50 mm,对模型边界四周的所有节点施加简支约束.

2) 加载方式 试验时采取的加载方式是使用三台液压顶在夹芯板上的6个圆形区域进行垂向加载以模拟均布载荷.在对有限元模型划分网格时,根据试验的加载区域划分出相应的6个圆形加载区域,加载时对这6个圆形区域分别施加垂向力,边界条件与加载方式见图3.

图3 夹芯板边界条件与载荷

3 夹芯板材料失效准则

3.1 交织纤维-3DHashin失效准则

根据交织纤维单层的特性,结合Shokrieh等[8]所改进Hashin失效准则,定义了交织纤维-3Dhashin失效准则的面内失效准则为

1方向纤维拉伸失效

(1)

1方向纤维压缩失效

(2)

2方向纤维拉伸失效

(3)

2方向纤维压缩失效

(4)

1方向纤维基体剪切失效

(5)

2方向纤维基体剪切失效

(6)

选取Ye[9]所提出的分层失效准则进行分层失效的判断,交织纤维-3Dhashin失效准则的分层失效准则为式(7)~(8).

拉伸分层失效

(7)

压缩分层失效

(8)

式(1)~(8)为交织纤维-3DHashin失效准则.失效的判断是软件自动提取每个单元的应力代入到8个失效准则的公式中进行判断.

3.2 芯材失效

为简化模型,复合材料夹芯板的数值模拟中芯材采用理想弹塑性体,以芯材的屈服应力作为其失效判断的判据,当材料的von Mises应力达到屈服强度时,即认为芯材发生失效.

3.3 内聚力单元失效

(9)

4 夹芯板材料刚度退化模型

参考Chang等[11-12]所提出的退化模型,本文提出以下材料刚度退化的方法,其中退化后的材料参数的上标均为作为标识.

1) 当上下面板中某个单层在1方向发生失效时,退化其与1方向有关的材料参数

(10)

2) 当上下面板中某个单层在2方向发生失效时,退化其与2方向有关的材料参数

(11)

3) 当上下面板中某个单层发生1方向或者2方向纤维基体剪切失效时,仅将μ12,G12退化为

(12)

4) 当上下面板中单层之间发生分层失效时,那么此单层不能再承受z方向的载荷,退化其与3方向有关的材料参数

根据上文所定义的交织纤维-3DHashin失效准则编制相应的用户自定义子程序USDFLD,同时根据所定义的相应的刚度退化模式编写Python脚本定义复合材料面板的材料属性,采用Abaqus/Standard求解器并应用弧长法(Riks Method)[13]对复合材料夹芯板进行渐进失效分析并绘制载荷-位移曲线,以得到其极限载荷.结构最终失效的判据为位移突变,即采用Riks方法计算得到的载荷最大值,同时结合模型中场变量的变化以及网格形状的变化辅助判断.

5 复合材料夹芯板数值模拟与试验结果对比分析

5.1 试验结果与数值模拟结果的数值对比

试验时采用分级加载,当听到清脆的纤维断裂声时终止加载,同时由显示放大器可看到施加的载荷开始变小.将整理得到夹芯板下表面中心点的载荷-位移曲线与数值模拟时得到的载荷-位移曲线进行对比,见图4,图中“模拟值”采用的是线性函数拟合.

图4 载荷-位移曲线对比图

由图4对试验结果和数值模拟结果的对比得出以下结论.

1) 在加载初期,复合材料夹芯板的载荷-位移曲线为线性关系,数值模拟结果与试验结果较一致.

2) 当载荷达到250 kN时,试验的载荷-位移曲线不再为线性关系,说明夹芯板开始发生失效,但仍能够继续承载.此时由数值模拟中的应力云图可以发现芯材开始屈服.对于初始失效的载荷值,数值模拟结果与试验结果差距不大.

3) 试验所得到的极限载荷值约为324 kN,数值模拟得到的极限载荷值为332.3 kN,误差仅为2.56%,由此可知本数值计算的方法能够较精确的预测复合材料夹芯板的极限强度.

5.2 试验结果与数值模拟结果的破坏现象对比

图5为试验示意图.试验加载完成后,观察夹芯板的破坏形式,见图6~7.在夹芯板上面板加载区域有清晰可见的半圆形局部裂纹并且裂纹方向均为靠近边界处的半圆,沿着夹芯板长边方向有一条贯穿裂纹.同时在破坏载荷下夹芯板下面板未发生任何形式的破坏.观察数值模拟在破坏载荷下上面板和下面板的变形图,见图8~9,上面板中间两个圆形加载区域的网格已发生明显的扭曲与破坏,而下面板所有的网格均完好无损.由此对比可知,数值模拟的得到的破坏现象与试验得到的破坏现象基本一致.

图5 试验示意图

图6 夹芯板上面板破坏图

图7 夹芯板下面板破坏图

图8 破坏载荷下上面板变形图

图9 破坏载荷下下面板变形图

对比数值模拟结果和试验所产生的裂纹形状可知,试验中上面板加载区域所出现的局部失效的半圆形裂纹是几种失效形式共同作用的结果,包括长边方向纤维失效、短边方向纤维失效、纤维基体剪切失效和分层失效,其中短边方向的纤维拉断所占比重较大.沿着夹芯板长边方向贯穿裂纹的产生是由于随着局部裂纹的产生以及载荷的增大,靠近加载处附近沿着板短边方向的纤维发生断裂.

6 采用均布力进行数值模拟

前文在数值模拟中对于载荷位置的处理是施加与试验时相同的6个圆形的分布横向载荷.前文已证实了数值方法的准确性,为研究加载方式对结构极限强度的影响,下文对均布力作用的模型进行计算求解.

采用均布力对夹芯板进行数值模拟时建模方式与采用分布力时建模方式相同,仅仅改变其加载方式,见图10.

图10 采用均布力进行数值模拟的载荷

采用渐进失效分析方法对横向均布载荷作用下的夹芯板进行数值模拟,得到夹芯板下表面中心点的载荷-位移曲线,将其与分布加载仿真值与试验值进行比较,见图11.

图11 均布加载数值模拟载荷-位移曲线对比图

由图11并结合数值模拟可得到以下结论.

1) 在整个加载阶段,发生相同位移时,施加的均布载荷值都大于分布载荷值,说明分布载荷的集中力的作用较明显.

2) 当载荷达到202.39 kN时,夹芯板的载荷-位移曲线有轻微突变,观察夹芯板各层的失效情况可知,此时上面板边界开始发生分层失效,而芯材在此时并未发生屈曲,说明夹芯板在承受均布载荷与分布载荷时发生初始失效的失效形式不一样.

3) 当载荷达到365.18 kN时,夹芯板载荷-位移曲线开始下降并且网格开始发生扭曲,由此可以判断夹芯板已到达极限载荷.与试验值相比,极限载荷值误差为12.7%;与分布载荷极限值相比,误差为9.89%.

根据均布力数值模拟结果,夹芯板在承受均布载荷时,长边方向的纤维在上下面板的中心区域均不会发生局部失效.上面板中,纤维在短边方向断裂以及纤维基体剪切失效,使得在上面板中间区域沿长边出现一条失效线.由此可预测:夹芯板在承受的均布载荷到达极限时,由于纤维在短边方向断裂以及纤维基体剪切失效,最终会在夹芯板中间沿长边方向出现一条贯穿裂纹.本文所提出的计算方法适用于各种尺寸、载荷、约束条件下的由交织纤维(1方向和2方向性能相同的横观各向同性材料)组成面板的船用复合材料夹芯板.

7 结 论

1) 使用针对交织纤维-3Dhashin失效准则以及相关的刚度退化模型进行交织纤维玻璃面板夹芯板的极限强度分析,预测的极限载荷与试验值的误差为2.56%,说明了该方法的合理性与有效性.

2) 分布载荷对于夹芯板裂纹出现的位置有较大影响,会产生局部裂纹,但是对于极限载荷的影响不大.对于本夹芯板,相同大小均布载荷与分布载荷得到的极限载荷误差为9.89%.

[1]蔡斌.复合材料在船艇工业中的应用[J].功能高分子学报,2003(1):113-119.

[2]李江涛,罗凯,曹明法.复合材料及其在舰船中应用的最新进展[J].船舶,2013(1):10-16.

[3]施军,黄卓.复合材料在海洋船舶中的应用[J].玻璃钢/复合材料,2012(增刊1):269-273.

[4]PHILIPPIDIS T P, ANTONIOU A E. A progressive damage FEA model for glass/epoxy shell structures[J]. Journal of Composite Materials,2013,47(5):623-637.

[5]PETIT P H, WADDOUPS M E. A method of predicting the nonlinear behavior of laminated composites[J]. Journal of Composite Materials,1969,3(1):2-19.

[6]彭文杰,陈建桥,魏俊红,等.考虑逐步失效的层合板低速冲击损伤研究[J].华中科技大学学报(自然科学版),2010(4):129-132.

[7]李进亚,许希武,毛春见.复合材料蜂窝夹芯板低速冲击损伤研究[J].科学技术与工程,2012,12(10):2380-2386.

[8]SHOKRIEH M M, LESSARD L B, POON C. Three-dimensional progressive failure analysis of pin/bolt loaded composite laminates[C]. AGARD Conference Proceedings,1996.

[9]YE L. Role of matrix resin in delamination onset and growth in composite laminates[J]. Composites Science and Technology,1988,33(4):257-277.

[10]杨小辉,胡坤镜,赵宁,等.内聚力界面单元在胶接接头分层仿真中的应用[J].计算机仿真,2010,27(10):317-320.

[11]CHANG F K, CHANG K Y. A progressive damage model for laminated composites containing stress concentrations[J]. Journal of Composite Material,1987,21(9):834-855.

[12]CAMANHO P P, MATTHEWS F L. A progressive damage model for mechanically fastened joints in composite laminates[J]. Journal of Composite Material,1999,33(24):2248-2280.

[13]廖云龙,吴剑.基于Riks方法的复合材料贮箱稳定性分析[J].火箭推进,2013,39(5):65-69.

Analysis of Ultimate Strength of Marine Composite Sandwich Panels

YAN Renjun1,2)WANG Kui2)ZHAO Gang3)

(KeyLaboratoryofHighPerformanceShipTechnology,WuhanUniversityofTechnology,MinistryofEducation,Wuhan430063,China)1)(SchoolofTransportation,WuhanUniversityofTechnology,Wuhan430063,China)2)(NingboInstituteofMaterialsTechnologyandEngineering,ChineseAcademyofSciences,Ningbo315201,China)3)

This paper studies the ultimate strength of marine composite sandwich panels under transverse uniform load. First, a 3D hashin interwoven fiber failure criterion is proposed because of the homogeneous features on the 1 and 2 normal directions of interwoven fibers 1, 2. It considers multiple possible failure modes of sandwich panels under the lateral loads, including fiber tension failure, fiber compression failure, fiber matrix shear failure, delamination failure, etc. At the same time, a finite element analysis method is developed to predict the ultimate strength of sandwich panels structure. A model experiment is carried out to verify the validity of using such method to predict the ultimate strength and destruction phenomenon of sandwich panels. In addition, this paper also discusses how load form affects the ultimate strength of sandwich panels.

marine composite material; sandwich panels; failure criteria; ultimate strength

2017-01-02

U668.3

10.3963/j.issn.2095-3844.2017.02.007

严仁军(1962—):男,教授,博导.主要研究领域为船舶与海洋工程结构数值分析与仿真,结构强度理论与试验