基于正交试验的桥壳参数对后桥传动效率的影响研究

周廷美 谢 冲 莫易敏 谢雄亮 余翔宇

(武汉理工大学机电工程学院 武汉 430070)

基于正交试验的桥壳参数对后桥传动效率的影响研究

周廷美 谢 冲 莫易敏 谢雄亮 余翔宇

(武汉理工大学机电工程学院 武汉 430070)

针对桥壳参数对后桥传动效率的影响问题,设计了三因素三水平正交试验,研究了桥壳参数对后桥传动效率的影响.通过对正交试验结果进行极差分析和方差分析,找出了桥壳参数中影响后桥传动效率的主要因素及其影响程度排序,评价其对后桥传动效率影响的显著性大小.

正交试验;桥壳参数;后桥;传动效率

0 引 言

后桥作为后驱车型传动系统必不可少的传动部件,提高后桥的传动效率对于降低整车油耗有着显著意义.韩婷等[1-2]针对润滑油黏度对后桥传动效率和整车油耗影响进行了研究.邱穆红[3]通过对后桥的轴承内部结构参数和装配精度、轴承游隙、润滑参数等进行优化,实现了后桥传动效率的提升.曹甜马等[4]经过理论研究和试验验证,发现适当增大半轴轴承游隙会提升后桥总成的传动效率.研究表明,齿轮啮合、轴承、润滑、搅油等因素影响后桥的传动效率.实际上,由于桥壳参数影响后桥的装配质量,尤其是对总成的传动阻力、动力传递的啮合性能影响较大.然而在国内,桥壳尺寸参数设置对后桥传动效率的影响却鲜有研究.

后桥作为汽车传动系的传动部件,主要起传动、承载、差速、制动等作用,根据结构不同可分为整体式后桥和断开式后桥.图1为国产某微车整体式后桥,在对其进行传动效率提升研究时,发现桥壳某些几何参数的大小对后桥总成的传动效率影响较大.

图1 国产某微车整体式后桥

图2为该后桥桥壳,呈空心梁结构,不仅承受着车身载荷,还作为主减速器、差速器、半轴、鼓式制动器的装配机体.由于桥壳中间安装孔与主减总成装配,两端通过轴承与半轴连接,并与制动底板贴合装配,因此桥壳加工精度对后桥总成装配质量影响较大,在一定程度上影响到后桥总成的传动效率.

图2 后桥桥壳

1 桥壳参数对后桥传动效率的影响

经过对后桥总成的理论分析和传动效率台架试验,发现后桥桥壳两端法兰端面垂直度、桥壳安装面中心高、桥壳安装面中心孔位置度、桥壳两端半轴轴承位的圆柱度和同轴度等桥壳参数会影响后桥总成的传动效率.

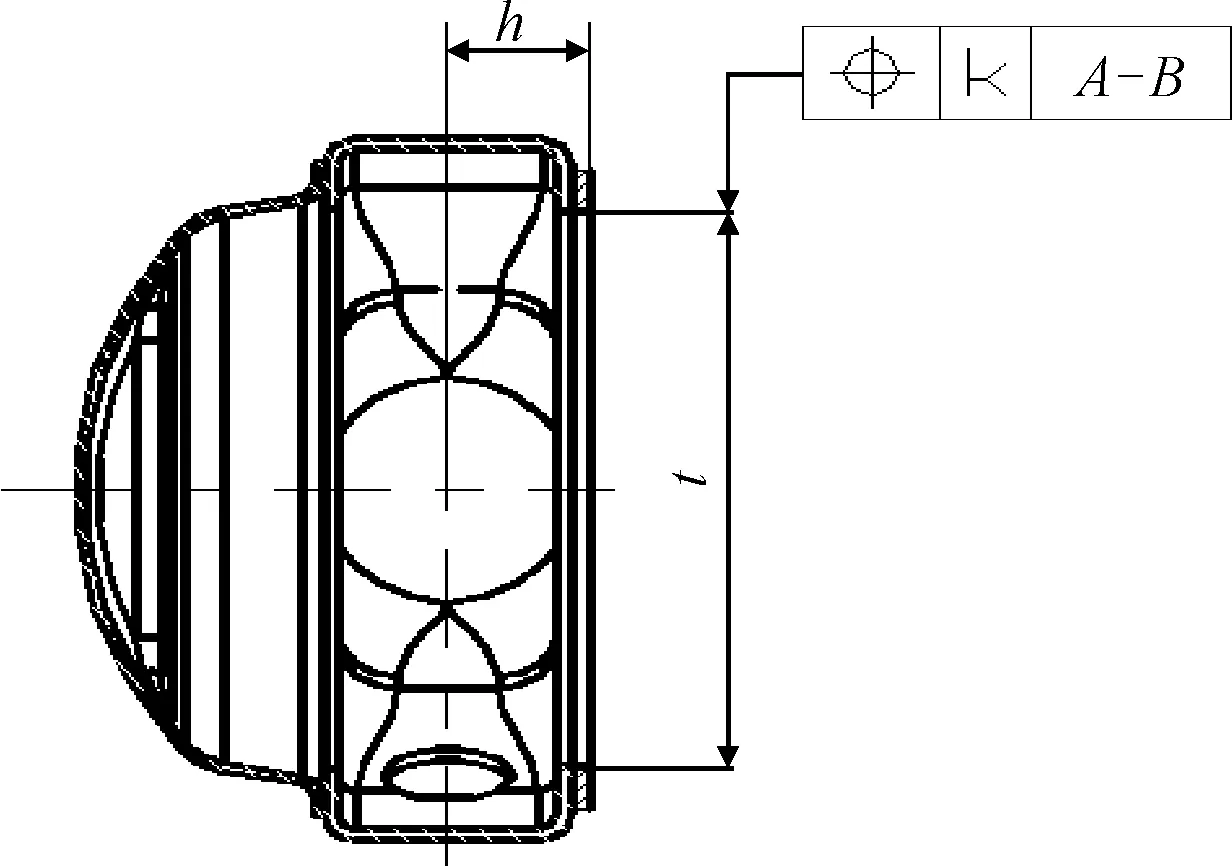

图3为桥壳左视图.图4为桥壳主剖视图,图中桥壳两端面垂直度分别为m,t.桥壳两端法兰面相对半轴轴承位中心线的垂直度超差时,由于两端法兰面与制动底板贴合装配,制动蹄片安装在制动底板上,而制动鼓安装在半轴法兰上,因而会导致制动蹄片与制动鼓安装同轴度下降,进而制动鼓与制动蹄片产生较大的制动拖滞,带来功率损失,降低后桥总成的传动效率.

图3中桥壳安装面中心高为n.由于主减速器总成以止口定位并用螺钉固定在前端面上,而只有止口到耳孔中心的距离与桥壳安装面到半轴轴承中心线的距离相等时才能保证主减速器总成耳孔中心、半轴轴心线重合,因此桥壳法兰面与轴承中心线的距离超差会影响半轴花键与半轴齿轮的花键的啮合位置.半轴轴承压入桥壳后,半轴出现弯曲变形,从而引起弯曲应力,在汽车行驶过程中,由于半轴处于非正常工作状况,造成传动阻力增大,降低后桥总成的传动效率.桥壳中心孔位置度为k.为抵消车身载荷变形量,一般要求桥壳中心孔的中心具有一定的上偏心,由于装配半轴后,上偏心过大或者下偏心,都会导致半轴中心线与轴承位中心线不重合,影响半轴花键与半轴齿轮花键的啮合,造成传动阻力增大,降低后桥总成的传动效率.

图3 桥壳左视图

图4中轴承位圆柱度为d,l.由于轴承的内外圈是易变形的薄壁件,如果轴承位圆柱度超差,轴承外圈也会相应变形.内圈相对外圈旋转的过程中,轴承径向游隙会发生变化,轴承转动力矩相应发生变化,影响后桥总成的传动效率.两端轴承位同轴度为c,j.当半轴及轴承装入桥壳后,两端半轴可能会不同心,造成传动阻力增大,降低后桥总成的传动效率.

图4 桥壳主剖视图

综合以上桥壳参数对后桥总成传动效率的影响,在实际生产过程中,发现桥壳两端法兰端面垂直度、桥壳安装面中心高、桥壳安装面中心孔位置度难以达到图纸要求,所以有必要对这三个尺寸参数做进一步研究,找出其对后桥传动效率影响的显著性次序和尺寸参数的最佳组合.

2 试验研究

2.1 试验目的

通过对正交试验结果进行极差分析和方差分析,找出三个桥壳尺寸参数对后桥传动效率的主要影响因素及其影响程度排序,评价其对后桥传动效率影响的显著性大小,为桥壳参数设计的优化方向提供指导,以达到提升后桥总成的传动效率的目的.

2.2 正交试验设计

2.2.1 确定试验因素、水平和指标

桥壳两端法兰端面垂直度、桥壳安装面中心高、桥壳安装面中心孔位置度等桥壳尺寸参数是影响后桥总成传动效率的主要因素.桥壳设计图纸中,端面垂直度、中心高、中心孔位置度设计参数分别为0.05,39.5±0.1,-0.05~+0.85 mm.试验因素与试验水平划分见表1,评价指标为后桥瞬时传动效率的平均值.

表1 三因素三水平编码表 mm

2.2.2 正交表设计

选择正交表的选择原则为:①r要等于因子的水平数;②m要大于或等于因子的个数,以便估计试验误差;③n是试验次数,要尽可能小[5].本试验为有三因素三水平正交试验,因而正交表首选L9(34)[6].表头中,由于不考虑因素之间的相互作用,各因素可随机排列在各列中[7],因素A,B,C分别对应第1,2,3列,第4列作为误差估计的空白列.

2.3 试验台架与测试条件

1) 后桥传动效率试验设备选用驱动桥总成综合性能试验台,见图5,其他设备包括大功率风机、电控柜、信号采集与测试软件系统、接触式温度传感器等.

图5 驱动桥总成综合性能试验台

2) 试验过程中,通过控制变频器控制后桥总成的输入转速,在试验油温达到设定范围内时,同时采集后桥总成输入转矩值Ti和左右两半轴输出转矩值To1,To2.测试方法见表2,根据公式η=(To1+To2)/(i·Ti)计算出后桥总成瞬时效率值.式中:i为主减速器的传动比.

表2 传动效率测试方法

3) 测试对象为某微车后桥总成样件,测试工况点的选择参照美国机械工程师协会驱动桥传动效率试验标准SAE J1266—2001.试验统一使用75W/90油品,油温控制在(90±3) ℃,冷却方式采用风冷.试验输入转速参照该微型车五档匹配车速,经换算确定出表3的试验台架输入转速.试验输入转矩参照SAE J1266—2001标准规定的10%,15%,25%,50%,100%发动机最大输出转矩[8].每做完一次试验,更换一种状态的桥壳与同一主减速器总成装配,再重复试验过程.具体试验测试工况见表3.每个测试点试验结果为测试所得的30个瞬时传动效率的平均值.

表3 试验工况

注:●-测试点;○-不测点

2.4 试验结果和分析

2.4.1 试验结果

按照试验条件,重复做9个不同水平组合的正交试验.其中选择四档常规转速即输入转速4 132 r/min,输入转矩64.8 Nm的测试点的后桥传动效率试验结果为分析样本.后桥总成传动效率台架正交试验结果见表4.

2.4.2 极差分析

表5为极差分析表.由表5可知,水平和Ki为任意一列中取水平号为i时的试验结果之和.例如因素A在水平号为1的试验结果出现在试验号为1,2,3的试验中,其水平和为第1,2,3号试验结果之和.

表4 正交试验结果

即K1=95.515+96.200+96.270=287.985,同理可计算出其他列各个水平和Ki.

极差R为任意一列上的水平和最大差值.

即R=max{k1,k2,k3}-min{k1,k2,k3}.例如,因素B的极差为R=max{287.320,287.040,287.145}-min{287.320,287.040,287.145}=0.280.

表5 极差分析表

同理可计算出其他列的极差.极差越大表示该因素水平的变化会导致试验指标在结果上有更大的变化,即对后桥传动效率影响越明显.试验中,极差大小顺序为RC>RA>RB,因而桥壳参数对后桥总成传动效率的影响主次次序为:C(桥壳安装面中心孔位置度),A(桥壳两端法兰端面垂直度),B(桥壳安装面中心高).本试验中,后桥传动效率越高越好,所以挑选每个因素的水平和最大所对应的水平为优水平,也就是桥壳参数取值的优方案为A1B1C3,即端面垂直度t取0.05 mm,中心高n取(39.3±0.1) mm,中心孔位置度k上偏差取0.85 mm,下偏差取0.5 mm.

2.4.3 方差分析

同理计算出其他列平方和,其中误差平方和SSe=0.001,总平方和SST=∑4j=1ssj=1.606,结果见表6.

表6 平方和

2) 计算自由度.试验总自由度fT=n-1=8,各个因素的自由度fA=fB=fC=3-1=2,误差自由度fe=fT-fA-fB-fC=2.

表7 方差分析表

3 结 束 语

通过对正交试验结果进行极差分析可知桥壳参数对后桥总成传动效率的影响主次次序为:C(桥壳安装面中心孔位置度),A(桥壳两端法兰端面垂直度),B(桥壳安装面中心高).桥壳关键尺寸参数取值的优方案为A1B1C3,即端面垂直度t取0.05 mm,中心高n取(39.3±0.1) mm,中心孔位置度k上偏差取0.85 mm,下偏差取0.5 mm.通过对正交试验结果进行方差分析可知A(桥壳两端法兰端面垂直度)、C(桥壳安装面中心孔位置度)对后桥总成传动效率的影响非常显著,B(桥壳安装面中心高)对后桥总成传动效率的影响不显著.这为国内某车企后桥桥壳参数设计的优化方向提供指导,以达到从优化桥壳参数的角度提升总成的传动效率的目的.

[1]韩婷,吕许慧,张倩,等.四阶段油耗解读及潜在降油耗技术分析[C].第十二届河南省汽车工程科技学术研讨会论文集,河南省汽车工程学会,焦作市科协,2015:160-162.

[2]刘传波,董拓,莫易敏,等.润滑油黏度对后桥传动效率和整车油耗影响的试验研究[J].机械传动,2015(5):146-149.

[3]邱穆红.轴承摩擦力矩对微型汽车后桥总成阻力的影响研究[D].武汉:武汉理工大学,2013.

[4]汤春球,曹甜马,莫易敏,等.轴承游隙对驱动桥传动性能影响的试验探究[J].机械传动,2015(9):142-145.

[5]葛宜元.试验设计方法与Design-Expert软件应用[M].哈尔滨:哈尔滨工业大学出版社,2015.

[6]林巨广,周后贵,刘志峰,等.汽车主锥预紧垫片选择影响因素的正交试验研究,2006(5):101-103.

[7]金建国,王冬.基于正交试验的切削参数优化研究[J].制造业自动化,2015(1):96-98.

[8]SAE INTERNATIONAL. Axle efficiency test procedure: SAE J1266—2001[S]. Warrendale:SAE International,2001.

[9]刘剑平,朱坤平,陆元鸿.应用数理统计[M].上海:华东理工大学出版社,2012.

The Influence of the Axle Housing Parameters on the Rear Axle Transmission Efficiency Based on the Orthogonal Experiment

ZHOU Tingmei XIE Chong MO Yimin XIE Xiongliang YU Xiangyu

(SchoolofMechanicalandElectronicEngineering,WuhanUniversityofTechnology,Wuhan430070,China)

Aiming at the influence of the axle housing parameters on the rear axle efficiency, a three-factor three-level orthogonal experiment is designed to study the influence of the axle housing parameters on the rear axle transmission efficiency. Through range analysis and variance analysis of orthogonal test results, the main factors affecting the rear axle transmission efficiency and the influence degree of the axle housing parameters are found. The impact of the rear axle transmission efficiency of the significant size is evaluated. It provides guidance for design and optimization of the axle housing parameters.

orthogonal test; axle housing parameter; rear axle; transmission efficiency

2017-02-06

U463.218

10.3963/j.issn.2095-3844.2017.02.005

周廷美(1962—):女,博士,教授,主要研究领域为信息系统、包装动力学

——对2018年广州市一道中考题的研究