基于OS-ELM的游梁式抽油机系统电动机负载扭矩的在线混合建模

李琨,韩莹,李申明,王通

基于OS-ELM的游梁式抽油机系统电动机负载扭矩的在线混合建模

李琨1,韩莹1,李申明2,王通3

(1渤海大学工学院,辽宁锦州121013;2中冶焦耐工程技术有限公司,辽宁大连116085;3沈阳工业大学电气工程学院,辽宁沈阳110870)

由于难以掌握电动机工作效率与复杂动态负载的准确关系,游梁式抽油机系统普遍存在“大马拉小车”的现象。针对这个问题,研究负载动态变化下电动机负载扭矩的建模新方法,将“驴头”悬点载荷看作系统的负载,提出了基于OS-ELM的在线混合模型。首先根据采油工作原理,建立系统各机构的机理模型;然后针对模型中的主要不确定参数——井下摩擦力,建立基于OS-ELM的在线软测量模型,首先由历史生产数据离线训练得到初始结构,其次采用滑动窗口方法指导模型的在线更新。通过研究,井下摩擦力不再是依赖主观经验给定的定值,而是跟随系统变化的动态值,这更加符合实际生产工况。由一口生产井进行实例验证,仿真结果表明本文所提出方法是合理有效的。

混合建模;游梁式抽油机;电动机负载扭矩;OS-ELM模型;井下摩擦力;测量;石油;模型

引 言

游梁式抽油机系统是国内外油田的主要生产方式,主要由位于地上的电动机、皮带轮、齿轮箱、四连杆机构等部分和位于地下的抽油杆、抽油泵等部分组成。抽油机的电动机通过皮带轮-齿轮箱带动四连杆机构往复运动,然后使“驴头”悬点上下运动,进而带动抽油杆和抽油泵将井下油液抽出油管。在上冲程过程,抽油机向上拉动抽油杆和抽油泵,泵内吸入油液,井口排出油液,“驴头”悬点载荷较大,电动机需要较大的驱动力矩;在下冲程过程,抽油机向下推动抽油杆和抽油泵,泵内排出油液,由于抽油杆、泵可以在自身重力作用下运行,“驴头”悬点载荷较小,需要的驱动力矩也较小。

根据抽油系统的工作原理,上冲程部分的能耗较大,下冲程部分的能耗较小,电动机应该是变频的工作方式。但是在实际生产中,由于难以掌握电动机负载扭矩与负载变化之间的准确关系,很难跟踪实际工况的变化实现电动机的精准变频调节,因此,抽油机电动机一般采用全频的工作方式,普遍存在“大马拉小车”的现象,使得电动机的运行效率偏低,耗能严重。近年来,随着石油生产企业对提高生产效率和降低能耗的迫切要求,有学者对电动机负载扭矩与其他系统参数的关系展开了相关研究,文献[1]建立了游梁式抽油机系统实时频率与杆柱纵向振动、悬点载荷、地面装置节点扭矩与功率等动态参数的仿真模型,然后在此基础上,文献[2]建立了抽汲参数、频率函数等多个系统运行参数的整体优化设计方法;文献[3]通过模拟游梁式抽油机系统井下负荷的动态特性,提出了以电动机负载扭矩为模拟研究对象的抽油机系统建模方法;文献[4]研究了游梁式抽油机系统具有波动的潜在负载的非线性动态过程的建模与仿真方法。

上述文献在以节能降耗为目标的游梁式抽油机系统的建模与优化上取得了一些卓有成效的研究成果,但还存在以下不足:(1)由于抽油杆、抽油泵等设备位于数千米的地下,工作环境恶劣且未知因素多,油藏、地质等不可预知影响变化大,井下工况复杂,使得系统负载动态多变,很难掌握其与电动机工作效率的准确关系;(2)在游梁式抽油机系统的连续运行过程中,皮带轮-齿轮箱、四连杆、游梁、“驴头”悬点、抽油杆等机构的位置和速度以及电动机的电气参数等可以在线测量,但是动液面等模型参数只能给出离线测量值,增加了模型求解的误差;(3)井下摩擦力是模型求解的关键参数,包括油液与油管、抽油杆等产生的黏滞摩擦力以及抽油杆与油管、泵筒等产生的滑动摩擦力等,以阻力矩的形式存在,在上、下冲程均会增大系统整体负载,其值很难直接测量,一般依靠主观经验给定,如果给值不准确,会增大计算误差。

针对上述问题,本文将“驴头”悬点载荷的动态变化看作负载的动态变化,研究游梁式抽油机系统电动机负载扭矩动态变化的建模方法。为了有效解决机理建模中存在的不易直接测量的井下摩擦力的计算问题,采用机理和数据相结合的混合建模方法[5-12]。首先建立游梁式抽油机系统电动机、皮带轮、齿轮箱、四连杆机构等部分的机理模型;然后根据能量守恒定律建立井上和井下各部分能量转移的数学关系;对其中不易直接测量的井下摩擦力,采用数据驱动的软测量方法。游梁式抽油机系统的井下工况动态多变,如果模型不能有效地跟踪这种变化,则会带来模型与生产过程的不匹配。对此,采用在线序贯极限学习机(online sequential-extreme learning machine, OS-ELM)算法建立软测量模型,OS-ELM是一种在线增量式快速学习算法,不仅可以由单个样本依次训练模型,还能由多个样本批次训练模型,能够解决软测量模型的在线更新问题。

1 OS-ELM算法

极限学习机(extreme learning machine, ELM)是Huang等[13]提出的一种新型前馈神经网络,与传统的人工神经网络方法相比,具有收敛速度快、不易陷入局部最优、泛化能力强等优点[14]。对于给定的训练样本集{(,)|∈,∈,=1,2,…,},其中=(x1,x2,…,x)T,=(t1,t2,…,t)T,ELM数学模型可以描述为:,其中,为ELM模型的训练输出;β为隐含层神经元与第个输出神经元之间的连接权值;为隐含层神经元与输入神经元之间的连接权值,其值在系统初始化时随机给定,训练过程中不发生变化;b为第个隐含层神经元的偏置,其值在系统初始化时随机给定,训练过程中不发生变化;为隐含层节点的个数;(∙)为激活函数。

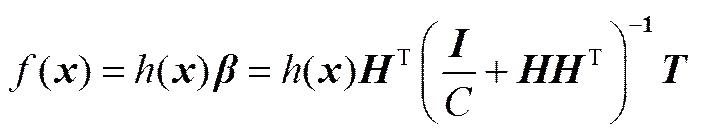

ELM模型训练的目的就是找到最优的输出权值矩阵,使得||-||=0,其中为隐含层输出矩阵,为期望输出值矩阵。可以采用式(1)求得

=+(1)

其中,+为隐含层输出矩阵的伪逆[15]。

那么,ELM模型的输出函数可以表示为[16]

其中,为正则化参数,=[12…t]T×1,()=(,,)。

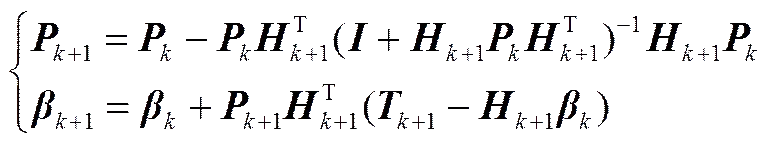

采用给定的训练样本集得到ELM模型后,如果有新的样本产生,则必须重新进行训练,为了解决这一问题,文献[17]提出了OS-ELM算法,利用递推的思想采用新样本实现输出权值的在线更新,可以大大缩短新样本加入后的模型训练时间,已在很多研究领域得到广泛应用[18-25]。

OS-ELM的训练步骤如下:

(2)由式(3)计算初始隐含层输出矩阵0

(3)估计初始输出权值矩阵0=0T00,其中,0=(T00)-1,0=[1,2,…,t0]T,同时设置参数=0,为数据集的数据块个数;

(4)序列学习阶段,将新的数据(+1,+1)加入数据集,计算隐含层输出矩阵+1,并根据式(4)更新输出权值矩阵+1

(5)令=+1,返回步骤(4)继续运行,直到样本集所有数据训练结束。

2 系统工作原理及混合模型结构

2.1 游梁式抽油机系统

根据采油工作原理[26],抽油泵的泵筒通过油管下到油液面以下,泵筒下部装有固定阀,活塞由抽油杆从油管内下入泵筒,活塞上部装有游动阀。抽油杆与悬挂在“驴头”上的光杆相连接,在抽油机的曲柄、四连杆等机构的作用下,将电动机的旋转运动变为上下往复运动,带动抽油泵进行抽油。悬挂在“驴头”上的悬绳器上的载荷称为悬点载荷,可以反映活塞以上液柱及抽油杆柱等部分的载荷。上冲程过程,抽油杆向上拉动柱塞,游动阀关闭,固定阀打开,油液被吸入抽油泵内,悬点载荷等于抽油杆柱与柱塞以上液柱的质量之和;下冲程过程,抽油杆向下推动柱塞,固定阀首先关闭,然后游动阀在压力差下被顶开,抽油泵排出油液。

2.2 系统混合模型结构

所提出的游梁式抽油机系统在线混合模型的结构如图1所示。机理模型的输入为:电动机的电流和电感、悬点载荷、平衡块偏置角、曲柄半径、曲柄角速度、连接杆长度、游梁长度、曲柄角位移等参数,输出数据为电动机负载扭矩;OS-ELM软测量模型的输入为:冲程、冲次、泵效、气液比、含水率、井口油压和套压,输出为井下摩擦力。

2.3 游梁式抽油机采油系统机理模型

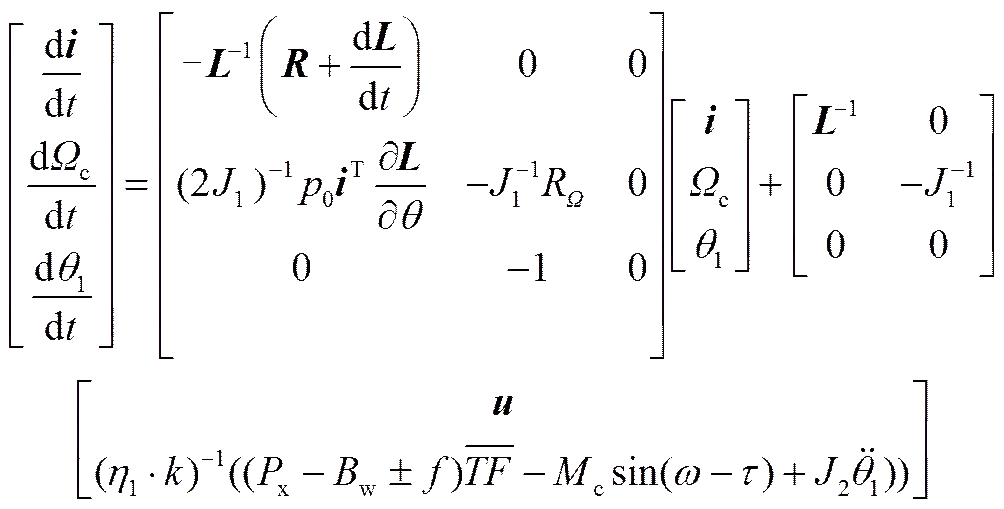

2.3.1 电动机动态特性 油田生产中主要采用异步电机作为抽油机电动机的主要设备,电动机的动态模型可以由如下微分方程进行描述[27]

其中,=[sr]T为电动机的电流矩阵,6×1阶,s和r分别为定子和转子的电流列矩阵;=[sr]T为电动机的电压矩阵,6×1阶,s和r分别为定子和转子的电压列矩阵;为电动机的电感矩阵,6×6阶,s和r分别为定子和转子绕组的自感矩阵,sr为转子绕组对定子绕组的互感矩阵,rs=Tsr;为电动机的电阻矩阵,6×6阶,s和r分别为定子和转子绕组的电阻矩阵;为电动机转子的机械角速度,为电动机的旋转阻力系数,表示电动机的空载损耗所需的转矩;1为转子的转动惯量;0为电动机极对数,为转子转角;L为负载转矩。

2.3.2 皮带轮-齿轮箱 电动机通过皮带轮-齿轮箱带动曲柄的运动,考虑机械传动存在的能量损失和皮带轮-齿轮箱间的传动效率,假设皮带和轮间不存在打滑情况。那么,曲柄的驱动转矩c和机械角速度可以由式(6)计算

式中,1为电动机的传动效率;为皮带轮-齿轮箱的传动比。

2.3.3 四连杆机构 图2为四连杆机构的结构示意图,1为曲柄半径,2、3和4分别为连接杆、游梁后臂和前臂长度,和1分别为参考点,为游梁支撑点到齿轮箱中心的垂直高度,为基杆长度,为曲柄角位移,顺时针方向为正,1和2分别为曲柄参考角和游梁参考角,逆时针方向为正。

四连杆机构的运动学方程如下

那么,“驴头”悬点的位移、速度和加速度可以由式(8)进行计算

(8)

考虑井下摩擦力对悬点载荷的影响,曲柄的驱动转矩和悬点载荷的关系如下[3]

其中,x为悬点载荷,w为结构不平衡重,为井下摩擦力,为扭矩因数,c为最大平衡力矩,为平衡块偏置角,2为曲柄及平衡块的转动惯量。本文为了讨论方便,将井下产生的所有摩擦力综合考虑,由表示,上冲程过程计算时取“-”,下冲程过程计算时取“+”。

图2 四连杆机构结构示意图

Fig.2 Structure diagram of four-bar linkage mechanism

联立式(5)~式(9),可以得到如下状态方程

对于求解式(10)所示的系统状态方程,可以采用四阶Runge-Kutta方法。求解过程中,井下摩擦力的值应该随着抽油杆带动抽油泵的上下运动而发生动态变化;但在实际生产中,由于无法对井下摩擦力进行直接测量,通常根据生产经验设定一个定值,故给求解结果带来较大的误差。对此,本文将看作一个随时间变化的动态参数,采用基于OS-ELM的在线软测量模型实现在线测量。

2.4 基于OS-ELM的井下摩擦力的在线软测量

2.4.1 离线建模 首先由历史数据离线训练模型建立初始结构,所采用训练样本的输入为冲程、冲次、泵效、气液比、含水率、井口油压和套压,输出为井下摩擦力。离线建模过程中会遇到一个难题,就是输入数据很容易直接测量得到,但是输出数据却无法直接测量得到。为了解决这个问题,依靠历史生产数据库中的数据,根据能量守恒定律建立机理模型,得到与输入数据相对应的输出数据。

根据抽油系统的工作原理,考虑能量损失,电动机的输入功率可以分解为以下几个主要部分:抽油过程的有效功率、地上部分的损失功率、被举升油液中气体的膨胀功率和井下摩擦力损失功率。

(1)抽油过程有效功率ef

将一定体积的井下油液举升到井口所需要的功率,可以由式(11)进行计算[28]

式中,为井口产液量,m3·d-1;为油液密度,kg·m-3;为油液的举升高度,m,计算公式为[29]

(12)

式中,oil为抽油井井下动液面深度,m;op为井口油压,MPa;tp为井口套压,MPa。

(2)地上部分的损失功率ul

系统运行过程中,电动机、皮带轮-齿轮箱和四连杆机构等存在的能量损耗,由式(13)进行计算

ul=(1-12)(13)

式中,为输入功率;2为四连杆结构的传动效率。

(3)被举升油液中气体的膨胀功率ge

油液在被举升的过程中,压力的变化使油液本身的能量转化成体积膨胀能而损耗的功率,由式(14)进行计算[28]

式中,0为井口产油量,m3·d-1;sp为原油饱和压力,MPa;cp为沉没压力,MPa;为溶解系数,m3·( m3·MPa)-1。

(4)井下摩擦力损失功率f

根据能量守恒定律,电动机的输入功率与ef、ul、ge和f之间具有如下数学关系

=ef+ul+ge+f(15)

那么,f可以由式(16)进行计算

f=-ef-ul-ge(16)

从另一个角度出发,四连杆机构带动抽油杆作上下往复运动,那么“驴头”悬点的位移就可以反映抽油杆运动的位移。假设不考虑抽油杆在运行的过程中发生弯曲等形体的变化以及认为悬点的运动速度即为抽油杆运动的速度。那么,悬点运动的功率可以由式(17)进行计算

根据式(10)~式(17)可以计算与输入数据相对应的的值,是随时间变化的动态值。计算过程中,大部分参数都可通过测试手段或者在线测量得到,但是式(12)中的动液面深度oil不易在线测量得到,一般通过关井离线测量得到其值。由于井下动液面会随抽油机的运行而不断发生变化,同时其他可测生产参数值也已发生变化,那么,离线测量的oil值已不能直接用于在线建模。因此,只依靠机理模型已无法实现井下摩擦力的在线测量。本文所提出的基于OS-ELM的井下摩擦力的在线软测量模型正是为了解决这个问题。

2.4.2 在线更新 采油过程是一个动态变化的过程,所采用的训练样本不可能涵盖所有的工作状态,当系统发生变化而离线训练的模型不变时,模型的输出误差会增大,从而导致模型-过程的不匹配。OS-ELM的特点就是当有新的样本进入时,只训练新样本而不重新训练所有样本,这大大提高了模型的训练速度,具有快速的在线更新能力。本文采用滑动窗口方法指导模型的在线更新。选择窗口长度length和累计误差阈值,对窗口内的数据进行预测,计算模型预测误差和,当其大于时,采用最新的样本数据按照OS-ELM序列学习步骤进行模型的在线更新。

2.4.3 基于OS-ELM的在线软测量模型 在线软测量建模的主要步骤如下。

(1)参数初始化,选定初始训练样本集,随机给出和的值;

(2)计算得到初始隐含层输出矩阵0和初始输出权值矩阵0;

(3)计算窗口长度为length内的数据的预测误差和,若小于累计误差阈值,保持原模型,实现在线软测量,同时重复执行步骤(3),否则执行步骤(4);

(4)序列学习阶段,加入新的数据样本,更新模型,返回步骤(3)。

3 实例验证

选择国内某油田作业区一口工作井进行实例验证,电动机电气参数:额定电压额=380 V,额定功率22 kW,额定转速720 r·min-1,ABC坐标系下电机等效参数:定子绕组电阻s=0.35 Ω,转子绕组电阻r=0.17 Ω;由值等效电路求得定子绕组自感s=31 mH,转子绕组自感r=36 mH,定转子相间绕组互感s=r=20 mH,定转子绕组互感峰值sr=41 mH;转子运动惯量1=1.71 kg·m2;电动机的旋转阻力系数R=0.016;极对数20=6;抽油机结构参数:曲柄半径1=1.03 m,连接杆2=3.2 m,游梁后臂3=3.2 m,游梁前臂4=2.3 m,游梁支撑点到齿轮箱中心的垂直高度=3.0 m,基杆长度=4.5 m,结构不平衡重B=-5.0 kN;电动机的传动效率1=0.958,皮带轮-齿轮箱的传动比=152.36,四连杆结构的传动效率2=0.95。

如图3所示,采集该油井在8个运行周期内的2000个悬点载荷数据。每个运行周期包括1个上冲程过程和1个下冲程过程,采样点数量为250个。相同的采样频率下,在8个运行周期内由OS-ELM 在线软测量模型计算得到的井下摩擦力值如图4所示。由OS-ELM在线软测量模型计算得到每个采样点所对应的井下摩擦力后,就可以计算悬点载荷动态变化下的电动机负载扭矩。为了说明本文所提出方法的有效性,与以下几种情况的模型输出结果进行对比:取恒定值2 kN、取恒定值5 kN、在1 kN到7 kN的范围内随机取值。对比结果如图5和表1所示,采用RMSE(root mean square error)和MAE(mean absolute error)评价指标。

由图5和表1的结果可以看到,井下摩擦力是影响电动机负载扭矩的一个重要参数,在抽油机系统运行过程中,如果只是给定一个固定的值或者随机给定一个值,模型的输出误差较大;而本文通过数据建模的方式得到井下摩擦力的值,不依据主观经验,且不脱离实际生产过程,能够使模型的输出跟踪系统的动态变化,能够达到较好的效果。

表1 不同方法的性能指标对比

为了进一步证明本文所建立模型的性能,采用文献[30]所提出的模糊神经网络方法设计控制器,以混合模型计算输出的负载扭矩L和变化率dL/d作为控制器的输入,控制器的输出为变频器的输入指令,根据现场生产经验制定模糊规则,实现闭环控制。得到电动机输入功率曲线如图6所示,可以看到,在一个运行周期内,电动机输入功率曲线的波动幅度减小,平均功率明显降低,具有节能效果。

4 结 论

本文针对游梁式抽油机系统“驴头”悬点载荷的动态变化情况,研究了电动机负载扭矩的建模方法。由于受到不易直接测量生产参数的影响,纯机理模型在精度上很难达到要求。对此,采用机理和数据相结合的混合建模方法,根据抽油系统工作原理建立各机构机理模型,采用基于OS-ELM的软测量模型实现井下摩擦力的在线测量,所得到的井下摩擦力能够跟随生产过程的动态变化,更加符合实际生产工况。将其与井下摩擦力取恒定值=2 kN和=5 kN以及在1~7 kN的范围内随机取值等几种情况进行对比,仿真结果验证了所提出方法的有效性。

References

[1] 董世民, 李伟成, 赵晓芳, 等. 变频游梁式抽油系统动态仿真与实时频率优化[J]. 中国机械工程, 2016, 27(12): 1585-1590. DONG S M, LI W C, ZHAO X F,. Frequency conversion beam pumping system dynamic simulation and real time frequency optimization[J]. China Mechanical Engineering, 2016, 27(12): 1585-1590.

[2] 董世民, 李伟成, 侯田博文, 等. 变频游梁式抽油系统运行参数的优化设计与性能仿真[J]. 机械工程学报, 2016, 52(21): 63-70. DONG S M, LI W C, HOU T B W,. Optimizing the running parameters of a variable frequency beam pumping system and simulating its dynamic behaviors[J]. Chinese Journal of Mechanical Engineering, 2016, 52(21): 63-70.

[3] 王博, 赵海森, 李和明, 等. 用于模拟游梁式抽油机电动机动态负荷的测试系统设计及应用[J]. 中国电机工程学报, 2014, 34(21): 3488-3495. WANG B, ZHAO H S, LI H M,. Design and applications of the testing system with dynamic load for beam pumping motor[J]. Proceedings of the CSEE, 2014, 34(21): 3488-3495.

[4] LUO W, WANG B, ZHAO H S,. Modeling and simulation of non-linear dynamic process of the induction motor system with fluctuating potential loads[J]. Science China Technological Sciences, 2014, 57(9): 1729-1737.

[5] CHU Y F, YOU F Q, WASSICK J M. Hybrid method integrating agent-based modeling and heuristic tree search for scheduling of complex batch processes[J]. Computers & Chemical Engineering, 2014, 60(2): 277-296.

[6] ZHANG J, MAO Z Z, JIA R D,. Real time optimization based on a serial hybrid model for gold cyanidation leaching process[J]. Minerals Engineering, 2015, 70(70): 250-263.

[7] ZHANG J, MAO Z, JIA R,Serial hybrid modelling for a gold cyanidation leaching plant[J]. Canadian Journal of Chemical Engineering, 2015, 93(9): 1624-1634.

[8] TIAN Z D, LI S J, WANG Y H,. A multi-model fusion soft sensor modelling method and its application in rotary kiln calcination zone temperature prediction[J]. Transactions of the Institute of Measurement and Control, 2016, 38(1): 110-124.

[9] WANG J S, SHEN N N. Hybrid multiple soft-sensor models of grinding granularity based on Cuckoo searching algorithm and hysteresis switching strategy[J]. Scientific Programming, 2015, 2015(5): 1-11.

[10] TIAN Z D, LI S J, WANG Y H,A Network traffic hybrid prediction model optimized by improved harmony search algorithm[J]. Neural Network World, 2015, 25(6): 669-685.

[11] WANG X, WANG Y, YANG C,. Hybrid modeling of an industrial grinding-classification process[J]. Powder Technology, 2015, 279(5): 75-85.

[12] TIAN Z D, WANG Y H, LI S J. T-S fuzzy neural network predictive control for burning zone temperature in rotary kiln with improved hierarchical genetic algorithm[J]. International Journal of Modelling, Identification and Control, 2016, 25(4): 323-334.

[13] HUANG G B, ZHU Q Y, SIEW C K. Extreme learning machine: theory and applications[J]. Neurocomputing, 2006, 70(1): 489-501.

[14] 王新迎, 韩敏. 多元混沌时间序列的多核极端学习机建模预测[J]. 物理学报, 2015, 64(7): 070504-1-7. WANG X Y, HAN M. Multivariate chaotic time series prediction using multiple kernel extreme learning machine[J]. Acta Phys. Sin., 2015, 64(7): 070504-1-7.

[15] 韩敏, 刘晓欣. 一种基于互信息变量选择的极端学习机算法[J]. 控制与决策, 2014, 29(9): 1576-1580. HAN M, LIU X X. An extreme learning machine algorithm based on mutual information variable selection[J]. Control and Decision, 2014, 29(9): 1576-1580.

[16] HUANG G B, ZHOU H, DING X,. Extreme learning machine for regression and multiclass classification[J]. Systems, Man, and Cybernetics, Part B: Cybernetics, IEEE Transactions on, 2012, 42(2): 513-529.

[17] LIANG N Y, HUANG G B, SARATCHANDRAN P,. A fast and accurate online sequential learning algorithm for feedforward networks[J]. IEEE Transactions on Neural networks, 2006, 17(6): 1411-1423.

[18] WANG B, HUANG S, QIU J,. Parallel online sequential extreme learning machine based on MapReduce[J]. Neurocomputing, 2015, 149: 224-232.

[19] HUANG S, WANG B, QIU J,. Parallel ensemble of online sequential extreme learning machine based on MapReduce[J]. Neurocomputing, 2016, 174: 352-367.

[20] UCAR A, DEMIR Y, GÜZELIS C. A new facial expression recognition based on curvelet transform and online sequential extreme learning machine initialized with spherical clustering[J]. Neural Computing and Applications, 2016, 27(1): 131-142.

[21] MIRZA B, LIN Z. Meta-cognitive online sequential extreme learning machine for imbalanced and concept-drifting data classification[J]. Neural Networks, 2016, 80: 79-94.

[22] GAO X H, WONG K I, WONG P K,. Adaptive control of rapidly time-varying discrete-time system using initial-training-free online extreme learning machine[J]. Neurocomputing, 2016, 194: 117-125.

[23] BUDIMAN A, FANANY M I, BASARUDDIN C. Adaptive online sequential ELM for concept drift tackling[J]. Computational Intelligence and Neuroscience, 2016, 2016:8091267.

[24] YANG Z, ZHANG P, CHEN L. RFID-enabled indoor positioning method for a real-time manufacturing execution system using OS-ELM[J]. Neurocomputing, 2016, 174: 121-133.

[25] SOARES S G, ARAUJO R. An adaptive ensemble of on-line extreme learning machines with variable forgetting factor for dynamic system prediction[J]. Neurocomputing, 2016, 171: 693-707.

[26] 李颖川. 采油工程[M]. 2版. 北京: 石油工业出版社, 2009: 43-155. LI Y C. Oil Extraction Engineering[M]. 2nd ed. Beijing: Petroleum Industry Press, 2009: 43-155.

[27] 汤蕴璆, 张奕黄, 范瑜. 交流电机动态分析[M]. 北京: 机械工业出版社, 2004: 33-65. TANG Y Q, ZHANG Y H, FAN Y. Dynamic Analysis of AC Motor[M]. Beijing: China Machine Press, 2004: 33-65.

[28] 郑海金, 邓吉彬. 能耗最低机采系统设计方法的研究及应用[J]. 石油学报, 2007, 28(2): 129-132. ZHENG H J, DENG J B. Research and application on designing method of sucker-rod pumping system with the least energy consumption[J]. Acta Petrolei Sinica, 2007, 28(2): 129-132.

[29] 姚春东. 提高抽油机井系统效率的计算机仿真分析[J]. 石油学报, 2005, 26(4): 106-110. YAO C D. Computer simulation for enhancing system efficiency of rod pumping well[J]. Acta Petrolei Sinica, 2005, 26(4): 106-110.

[30] 齐维贵, 朱学莉, 张延丽. 抽油机节能的模糊神经网络控制研究[J]. 中国电机工程学报, 2004, 24(6): 137-140. QI W G, ZHU X L, ZHANG Y L. A study of fuzzy neural network control of energy-saving of oil pump[J]. Proceedings of the CSEE, 2004, 24(6): 137-140.

OS-ELM-based hybrid online modeling for motor load torque of beam pumping units

LI Kun1HAN Ying1LI Shenming2WANG Tong3

(1College of Engineering, Bohai University, Jinzhou 121013, Liaoning,China;2ACRE Coking & Refractory Engineering Consulting Corporation,Dalian 116085,Liaoning,China;3School of Electrical Engineering,Shenyang University of Technology,Shenyang 110870, Liaoning,China)

Pumping motor with large electrical horsepower for small power-consuming equipment is commonly seen in beam pumping units, as it is difficult to understand exact relationship between motor working efficiency and complex dynamic loads. An online hybrid model for motor load torque under dynamic load changes was proposed by online sequential-extreme learning machine (OS-ELM) with a consideration of polished rod loads as the system’s loads. First, mechanism models of each part in the pumping unit were separately built according to working principles of the system. Then, OS-ELM-based online soft sensor model was built to obtain value for a critical uncertain variable, the underground friction. Original structure of the soft sensor model was first set by offline training with historical production data and then online updated by a sliding window method. Therefore, the underground friction is no longer a constant value, which was given by any subjective experience in most other studies, but a dynamic value following system changes, which is more in line with actual operation conditions. The simulation results of proposed method on a normal oil well demonstrated validness and effectiveness.

hybrid modeling; beam pumping units; motor load torque; OS-ELM model; underground friction; measurement; petroleum; model

10.11949/j.issn.0438-1157.20161194

TP 29

A

0438—1157(2017)06—2465—08

李琨(1983—),男,博士,副教授。

国家自然科学基金项目(61403040);辽宁省博士科研启动基金项目(201601163)。

2016-08-26收到初稿,2017-02-28收到修改稿。

2016-08-26.

Prof.LI Kun, bhulikun@163.com

supported by the National Natural Science Foundation of China (61403040) and Dr. Research Start-up Fund of Liaoning Province (201601163).