瓶装黄酒杀菌灌装工艺探讨

袁军川,田 悦,彭叶军,胡 健

(1.上海石库门酿酒有限公司,上海201501; 2.上海金枫酒业股份有限公司,上海201501)

瓶装黄酒杀菌灌装工艺探讨

袁军川1,田 悦1,彭叶军1,胡 健2

(1.上海石库门酿酒有限公司,上海201501; 2.上海金枫酒业股份有限公司,上海201501)

杀菌灌装工艺是黄酒行业的关键工序之一。对黄酒行业常见的瓶装杀菌灌装工艺进行了分析和探讨,对比了热酒杀菌灌装工艺、喷淋杀菌灌装工艺以及水浴杀菌灌装工艺的优缺点。通过选择合适的杀菌工艺,以及工艺参数的优化,提出了预热灌装、单温区升温、自然冷却的黄酒杀菌新思路,可以在实现杀菌效果的同时,有效降低黄酒损耗和能源消耗。

黄酒; 杀菌; 微生物; 工艺; 降耗

黄酒、白酒、葡萄酒、啤酒是中国的几大常见酒种,为了保证食品安全,酒类产品在出厂前都会采用相应的工艺处理后再灌装。其中,白酒中糖类及蛋白类等微生物生长所需的物质含量极其微量,且较高的酒精度本身能有效抑制微生物生长,产品不需要杀菌;葡萄酒酒体相对缺乏微生物生长所需营养成分,所以采用物理除菌并添加二氧化硫等化学抑菌剂,便可有效防止变质[1];啤酒由于酒精度低、含有微生物生长所需营养成分较高,在自然状态下销售产品必须进行杀菌。但啤酒依托了强大的产业优势及全球的技术资源,已经形成了一套成熟的杀菌系统[2];黄酒富含微生物生长所需的各种营养成分,且不能添加除焦糖色外的任何食品添加剂,因此产品必须杀菌后才能上市销售,但现有杀菌工艺并不完善,损耗高、能耗高,对产品的投诉也较多[3]。

黄酒行业中,常见的瓶装黄酒杀菌工艺主要有热酒杀菌灌装、水浴杀菌灌装、喷淋杀菌灌装、高温瞬时无菌灌装等。热酒杀菌工艺因延续了坛酒杀菌工艺而最早被行业采用,之后在黄酒骨干企业的带动下,黄酒行业普遍照搬了比较成熟的啤酒杀菌设备(即喷淋杀菌),使之成为黄酒行业主流工艺,水浴杀菌因设备简单而在异形瓶及小批量产品生产上得到应用。总体而言,黄酒杀菌工艺尚停留在技术应用阶段并缺乏相应科学的标准,系统性开发还未被黄酒行业所重视。寻找一种相对合理和成熟的黄酒杀菌工艺路线是黄酒行业节能降损、改善产品形象的迫切要求。

为此,我们从企业实际出发,在公司现有设备的基础上,对杀菌工艺进行系统化的调整,力求探索出一套与黄酒生产特点相适应的杀菌工艺设备。

1 主流杀菌工艺介绍

1.1 热酒杀菌灌装工艺

工艺流程:黄酒➝升温➝中间罐➝灌装➝封口

20世纪70年代,黄酒销售开始由零售向瓶装过渡,各酒厂陆续购置设备开启了机械化瓶装黄酒灌装时代。虽然当初设备简单、粗放、低效,但还是可以满足当时的操作及工艺要求。之后,随着我国食品机械装备的升级和改造,如今的热酒杀菌设备不管是效率还是工艺控制手段都能满足当下食品安全的要求[4]。目前,热酒杀菌灌装工艺广泛应用于袋装酒流水线及桶装酒流水线,且由于设备简单、节能效果较好,在瓶装酒流水线上也有部分企业在应用。但该工艺有两个严重的弊端,影响了其在瓶装酒上的应用。其一,酒精度的损耗偏高,其二,香气物质的损失较大,这两个问题一时尚难解决。主要原因有两个方面:其一是热酒温度越高损耗越大,实际操作中热酒升温一般要达到83℃,甚至更高[5];其二是热酒杀菌系统中存在开放空间,如中间罐顶部及灌装环节等,若酒精回收措施应用不当,酒精度的损耗不可避免,这一情况在年份酒及高酒度产品上的表现更为明显[6]。所以,热酒杀菌的原酒需考虑酒精度的损耗,一般要留出0.3%vol~0.5%vol的酒精度余量,部分产品甚至更大,按15%vol产品折算,意味着该工艺的酒损至少达2%~3%。

1.2 水浴杀菌灌装工艺

工艺流程:黄酒➝中间罐➝灌装➝封口➝水浴

在黄酒市场竞争中,为了赢得更多消费者的喜好,黄酒企业在外包装上动足了脑筋,纷纷寄托在“新、奇、特”上有所收获,稍有规模的企业同时销售100多个品种是再正常不过的现象。复杂的瓶型很难在规模化的流水线上生产,水浴这种具有广泛适应性的杀菌手段便有了用武之地,虽然该工艺避免了热酒杀菌等其他方式的酒度损耗,但能源消耗大、用工多及不利于规模化生产的弊端注定了其只能局限于小品种产品的生产。

1.3 喷淋杀菌灌装工艺

工程流程:黄酒➝中间罐➝灌装➝升温➝封口➝喷淋杀菌

这种啤酒杀菌设备被黄酒企业全盘吸收引入,实则是黄酒行业缺乏专用设备研发的结果。其中值得深思的是该套工艺的降温过程,该步骤的提出是为了满足减少啤酒老熟的要求,并实现部分热能的回收利用,但给黄酒企业带来了额外的投入和改进的压力。按照黄酒的特性实则不需强制降温过程,这样设备尺寸可减小一半、甚至更多,可大大降低设备购买费用,缩小车间面积,动力消耗也可降低。而且,啤酒内部固有的压力及采用密封性能较好的皇冠盖,而黄酒较多采用密封性稍差的扭断式铝盖,在降温过程中更易造成喷淋水被吸入而产生微生物污染,同时,盖内积水过多也是造成日后盖内霉多发的主要原因。工艺比较见表1。

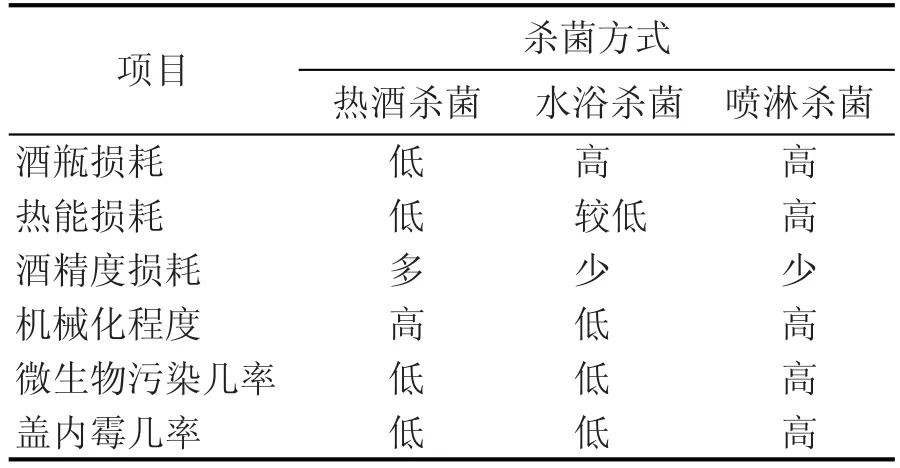

表1 主流杀菌灌装工艺比较

综合以上情况,各种主流工艺在能耗、成本、质量等方面或多或少存在一些问题,影响了企业的正常生产及产品质量的提升。因此,为了解决以上问题,最大限度地降低各类损耗、防止微生物污染、减少盖内霉的发生,企业从现有设备出发,通过调整工艺参数,优化设备功能,提出了一套预热灌装、单温区升温、自然冷却的黄酒杀菌灌装新思路,为黄酒企业在更新设备时,能与设备提供方一起完善黄酒杀菌设备提供参考。

2 改进型杀菌工艺介绍

2.1 工艺介绍

工艺流程:黄酒➝预热至60~65℃➝灌装➝瓶口喷洗、吹干➝封口➝单温区喷淋杀菌➝自然降温

对传统的喷淋杀菌灌装工艺进行改进,并吸收了热酒杀菌灌装工艺的优点,在黄酒灌装前增加酒体预热,在灌装后增加瓶口喷洗和吹干。同时,在封口后采用单温区喷淋杀菌,达到温度后自然降温。与主流的3种工艺相比,本工艺的特点为:预热灌装、单温区升温、自然降温。

2.2 工艺流程分析

预热灌装:即将酒加热至60~65℃进行灌装,对于高酒度产品可适当降低预热温度,低酒度产品可适当提高预热温度。与热酒杀菌相比,预热温度从88℃降低至65℃,低于酒精的沸点,可明显降低酒精度及香气成分的损耗,且相对于冷酒灌装可提高热能使用效率,并为后续喷淋设备的简化创造条件。同时,由于温度相对较低,对灌装机的性能要求降低。在后续升温过程中,对降低瓶内压力预防爆瓶带来好处,尤其对应力相对集中的扁瓶,或许可降低在杀菌过程中的玻璃瓶损耗。

单温区喷淋杀菌:即喷淋杀菌机只需一个温度梯度即可达到杀菌要求,并取消冷却段,使杀菌机的尺寸大大缩小,可比相同规模的啤酒杀菌机缩小至少一半以上,动力及管道可大为减少和简化。由此也使杀菌过程中瓶内始终保持正压状态,不仅为产品做了一次“桑拿”,还有效防止了喷淋水的倒吸,确保产品免遭微生物污染。

自然降温:即单温区升温后不再喷水降温,其好处表现在以下两个方面:一是瓶盖内积水大大减少,对防止盖内霉的产生意义重大;二是在相同杀菌温度情况下与现行喷淋降温相比,杀菌强度大大提高,由此可以反馈到单温区杀菌温度的降低,对节能将发挥积极作用。至于降温幅度,我们已开展这方面的研究,并将另行交流。

2.3 改进结果

对单条灌装流水线进行以上工艺改造,流水线上减少了5台功率为4 kW的水泵,5台水箱。连续运行半年后,与前一年的数据进行对比分析。通过改造,水电气消耗明显下降。流水线每年节约用水4300 t,节约用电4.8万度,节约天然气15万m3。

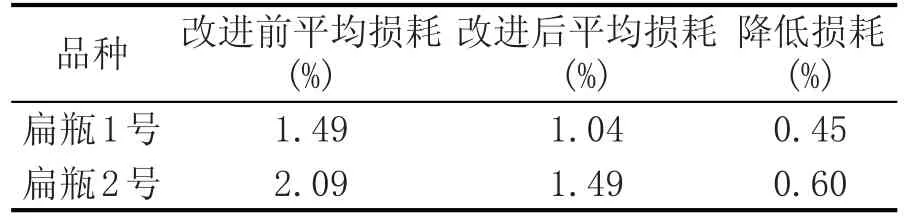

表2 工艺改进前后玻璃瓶损耗变化

通过工艺改进,减少了温度波动对玻璃瓶的破坏,玻璃瓶的损耗下降(见表2)。

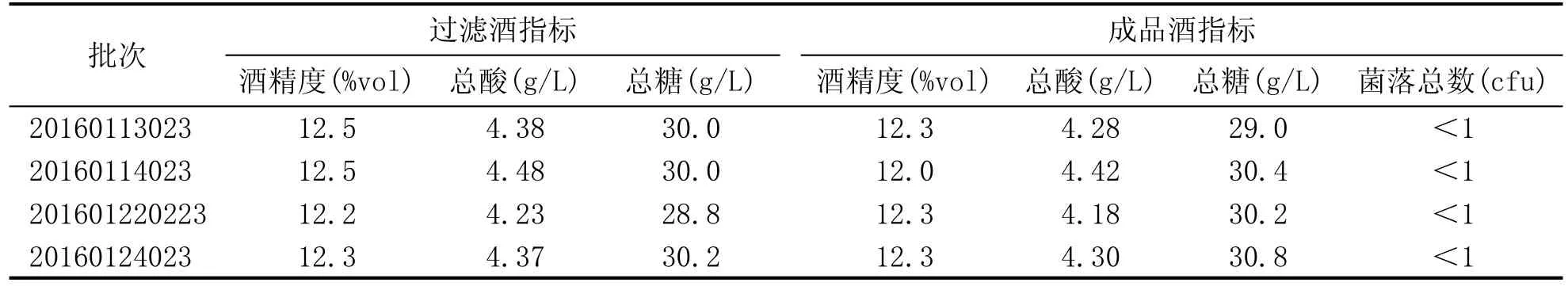

对工艺改进后的产品进行连续取样分析,检测酒样理化指标和微生物情况(见表3)。

从杀菌前后酒精度的变化可以发现,预热升温至60℃对黄酒酒精度的影响较小,与改进前的工艺相比,酒精度损耗没有明显变化。其余理化指标和菌落总数均正常。

3 小结

经过改进试验后,该工艺已应用于黄酒企业,除水电气的消耗明显下降外,流水线产品次品率明显下降,投诉情况也有了明显好转。以上改进后的杀菌工艺适合于瓶装黄酒的生产过程,但是对于塑料桶装黄酒及袋包装黄酒的生产,还是热酒杀菌比较适宜。且不管是热酒杀菌灌装、喷淋杀菌灌装还是水浴杀菌灌装均属热杀菌,在节能、损耗等方面还存在改进余地。其他新型杀菌技术研究比较活跃,像高压脉冲电场、超声波、通电杀菌、高压杀菌、远红外线杀菌、脉冲强光杀菌等物理杀菌技术的工业化应用已起步[7-8],但这些技术在黄酒行业的推广还有待时日。

综上所述,通过吸收兄弟单位的先进理念,结合自身的生产经验,我们希望对黄酒杀菌这一重要生产环节进行整合,并形成相对合理的黄酒杀菌系

表3 工艺改进后黄酒理化及微生物指标变化

统。也希望能抛砖引玉,吸引行业相关人士的关注,共同为行业的健康发展献计献策。

[1] 李华,王华.葡萄酒工艺学[M].北京:科学出版社, 2007.

[2] 管敦仪.啤酒工业手册:上册[M].北京:中国轻工业出版社,1985:408-664.

[3] 周家骐.黄酒生产工艺[M].2版.北京:中国轻工业出版社,1996:188.

[4] 刘剀,赵晓本,张文玲,等.黄酒杀菌设备和操作的改进[J].酿酒科技,2003(6):73-74.

[5] 毛青钟.黄酒灭菌温度的探讨[J].中国酿造,2005(6):34-37.

[6] 尉冬青,杨国军.瓶装黄酒杀菌条件与风味关系研究[J].酿酒科技,2003(3):73-74.

[7] 胡玲萍.黄酒灭菌技术追溯[J].酿酒科技,2007(3):114-115.

[8] 张宏康.食品工业中的新型杀菌技术[J].粮油食品科技, 1999,7(2):3-4.

Sterilization in Bottle Filling of Yellow Rice Wine

YUAN Junchuan1,TIAN Yue1,PENG Yejun1and HU Jian2

(1.Shikumen Winery Co.Ltd.,Shanghai 201501;2.Jinfeng Winery Co.Ltd.,Shanghai 201501,China)

Sterilization in the process of bottle filling is one of the key technical process in yellow rice wine production.In this paper, the most common sterilization techniques were analyzed and their advantages and disadvantages were compared including hot bottlefilling,spray pasteurization and water bath sterilization.On the basis of spray pasteurization,a new sterilization technology of preheating bottle-filling,temperature-rise in single temperature zone,and natural cooling was put forward,which could effectively reduce yellow rice wine consumption and energy consumption.

yellow rice wine;sterilization;microbes;process;energy-saving

TS262.4;TS261.4

A

1001-9286(2017)05-0070-03

10.13746/j.njkj.2017036

2017-02-23

袁军川(1965-),男,国家级黄酒评委,主要从事黄酒工艺控制和技术管理。

胡健(1981-),男,高级工程师,主要从事黄酒工艺和食品安全研究。