2-苯基丙酸多种合成方法的比较研究

刘 超,王佳佳,张文浩,张

(黄冈师范学院 化学化工学院,催化材料制备及应用湖北省重点实验室,湖北 黄冈 438000)

2-苯基丙酸类化合物是一类效果良好的非甾体抗炎药,问世于二十世纪六十年代末,其抗炎机制是通过抑制环氧合酶,从而阻断前列腺素的生物合成[1],其消炎、解热和镇痛作用明显,在临床上具有药剂量小、作用快、疗效好、副作用弱等特点[2-3]。2-苯基丙酸为最基本的、结构最简单的2-苯基丙酸类化合物,也是合成其他2-苯基丙酸类物质和药物的基本医药中间体,因此,探索和研究2-苯基丙酸的合成方法有很重要的实际和理论意义。

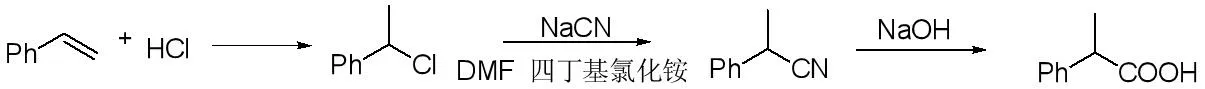

其常规的工业制备方法:用氯化氢与苯乙烯加成制得1-氯苯乙烷,在N,N-二甲基甲酰胺(DMF)中使用固体氰化钠进行氰基取代得到2-苯基丙腈,氰基取代物在30%氢氧化钠水溶液中回流水解即制得2-苯基丙酸钠盐,经酸化、萃取、蒸馏后得到2-苯基丙酸[4]。但是常规制备方法有很多弊端,如固体氰化钠为剧毒物质,由于要人工从釜上进行投料,因此在投料时管控难度很大,安全性差;由于使用DMF为溶剂,且在其回流条件下反应20 h以上,条件剧烈,副反应容易发生。使用氰化钠水溶液就可以有效解决上述的问题,因此,本文尝试使用氰化钠水溶液代替氰化钠固体,分别使用分步法,“一锅”法,和酶催化法[5-7],对2-苯基丙酸的合成工艺进行改进探索,以期得到更好的结果。

1 实验部分

1.1 仪器与试剂

仪器:常用玻璃仪器、 DF-101S型集热式恒温加热磁力搅拌器(巩义市英屿予华仪器厂)、RE-52型旋转蒸发器(上海亚荣生化仪器厂)、9000气相色谱仪(安捷伦)。

试剂:浓硫酸、苯乙烯、36%盐酸、二氯甲烷、甲苯、四氢呋喃、30%氰化钠水溶液、N,N-二甲基甲酰胺、氢氧化钠、无水硫酸钠、溶菌酶和脱卤酶(湖北安琪酵母股份有限公司),以上未标明厂家的化学试剂均为国药试剂,分析纯。

1.2 现有工艺合成2-苯基丙酸

现有工艺合成路线见图1,向烧瓶中加入36%盐酸127 mL、苯乙烯42 g(403 mmol),升温至60℃,搅拌反应12 h,静置、分液保留有机层。水层用二氯甲烷萃取,在二氯甲烷层中加入10%NaOH溶液45 mL,搅拌5 h后,静置、分液、水洗。减压蒸馏除去二氯甲烷,得到1-氯苯乙烷,收率为99%。

在烧瓶中先加入1-氯苯乙烷46 g(327 mmol),再加入380 mL DMF,19 g(388 mmol)氰化钠固体,4.6 mg(0.02 mmol)四丁基氯化铵。80~85℃下反应12 h,再升温至85~90℃反应12 h。减压蒸馏除去DMF。加水200 mL,搅拌至固体全溶,用甲萃萃取两次,合并有机相,水洗三次。常压蒸除溶剂甲苯,减压蒸馏得到2-苯基丙腈,收率为82%。

向烧瓶中加入35 g(267 mmol) 2-苯基丙腈,50 mL 30%的氢氧化钠液,升温回流6 h。加水稀释至10%。用二氯甲烷萃取,有机相用无水硫酸钠干燥,减压蒸馏去除二氯甲烷,得到2-苯基丙酸,收率为95%。

1.3 实验室合成2-苯基丙酸

1.3.1分步法

在250 mL三颈烧瓶中先加入14 g (134 mmol)1-氯苯乙烷及 100 mL对应溶剂,升温到一定温度,在搅拌下滴加入15 mL 30%氰化钠水溶液。后在此温度下反应4 h,同时用TLC板监测取代反应的进程。

取代反应完成后,减压蒸馏除去溶剂。加水70 mL,搅拌至固体全溶,用甲萃取两次,合并有机相,水洗三次。常压蒸除溶剂,减压蒸馏得到2-苯基丙腈,溶剂为DMF,收率为64%;溶剂为THF,收率为34%;溶剂为甲苯,收率为28%。

在烧瓶中加入35 g(267 mmol) 2-苯基丙腈,50 mL 30%的氢氧化钠液,升温回流6 h。加水稀释至10%。用二氯甲烷萃取四次。有机相用无水硫酸钠干燥,减压蒸馏去除二氯甲烷,得到2-苯基丙酸,收率为96%。

1.3.2“一锅”法

在250 mL三颈烧瓶中加入14 g(134 mmol) 1-氯苯乙烷、 100 mLDMF及15 mL 30%氰化钠水溶液。在80℃下反应4 h,用TLC板监测反应的进程。反应完毕后,加入35 mL 30%的氢氧化钠液,100 ℃下水解10 h。减压蒸馏除去DMF。加水200 mL,搅拌至固体全溶,用二氯甲烷萃取水层中未反应的2-苯基丙腈,分出二氯甲烷层,保留水相。向水相中加入36%盐酸调节溶液pH值到1~2之间,抽滤除去固体颗粒。使用二氯甲烷对溶液进行萃取,硫酸钠干燥有机相,减压蒸馏去除二氯甲烷,得到2-苯基丙酸,收率为69%。

1.3.3酶催化法

250 mL三颈烧瓶中加入60 mL水,在搅拌下将2.2 mL浓硫酸缓慢加入水中。用恒压漏斗向烧瓶中缓慢滴加30%氰化钠水溶液(保持烧瓶内溶液体系pH=7,若碱性太强可加入适量浓硫酸调节),后加入5.2 g(37 mmol) 1-氯苯乙烷,水浴保温40 ℃。取0.5 g脱卤酶和0.05 g溶菌酶置于10 mL水中,搅拌20 min直至溶液呈悬浊状,并将其加入上述反应体系中,反应16 h,TLC板层监测反应进程。反应完成后,用浓硫酸调节溶液的pH至5,升温至100 ℃回流2 h。冷却至室温后,使用乙酸乙酯萃取,硫酸钠干燥,减压蒸馏除去乙酸乙酯,即得产品2-苯基丙酸,收率为43%。

1.4 气相色谱分析

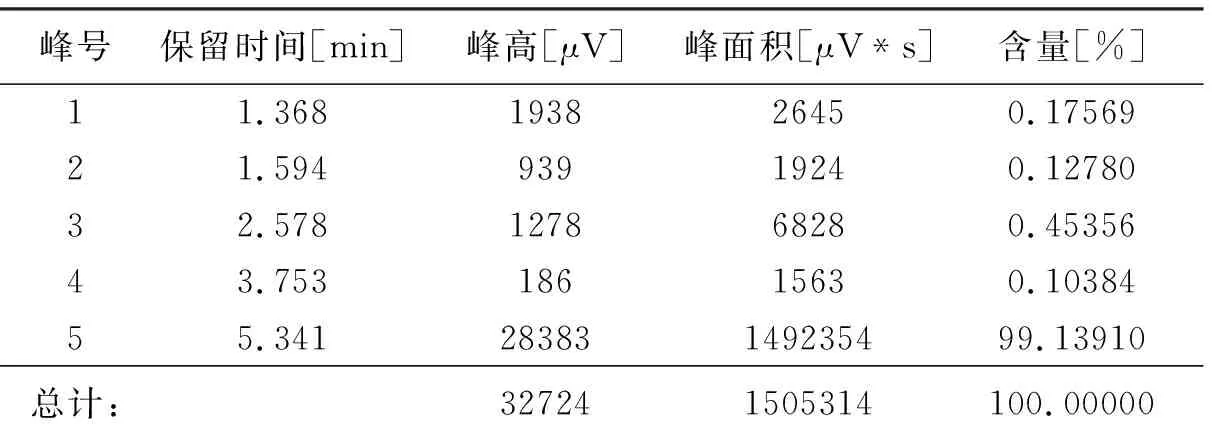

GC9000气相色谱仪,检测器为氢火焰离子化检测器(FID),色谱柱填充活性氧化铝( 30~60 目) 玻璃毛细管柱,规格为3 m×3 mm( 内径),载气流速( 高纯氮)为:120 kPa,与标准样品进行比对,外标法。分流比:10∶1。1-氯-1-苯基乙烷:柱温:120℃,辅助Ⅰ温度:160℃, 检测器温度:160 ℃,进样量:0.2 μL,出峰时间5.182 min(图2)。2-苯基丙酸:柱温180 ℃,辅助Ⅰ温度:220 ℃,检测器温度220 ℃,进样量: 0.2 μL,出峰时间5.341 min(图3)。

分析结果表

峰号保留时间[min]峰高[μV]峰面积[μV*s]含量[%]11.365721200.0391222.28314410020.3262835.1821961730604399.63460总计:19833307165100.00000

图2 1-氯-1-苯基乙烷气相色谱图

Fig.2 Gas chromatogram of 1-chloro-1-phenylethane

分析结果表

峰号保留时间[min]峰高[μV]峰面积[μV*s]含量[%]11.368193826450.1756921.59493919240.1278032.578127868280.4535643.75318615630.1038455.34128383149235499.13910总计:327241505314100.00000

图3 2-苯基丙酸气相色谱图

Fig. 3 Gas chromatogram of 2-phenylpropionic acid

2 结果与分析

表1为2-苯基丙酸不同制备方法结果比对。由表1可得:当使用的溶剂相同时(均为DMF),虽然分步法及一锅法相比现有工艺合成的2-苯基丙酸纯度相当,但产率明显低于现有工艺。分步法及一锅法的产率低与DMF碱性水解有关。DMF属于酰胺类物质,在强碱溶液中可以分解为相应的胺和盐。在碱的作用下,DMF水解反应方程式[8]:HCON(CH3)2+ OH-= HCOO-+NH(CH3)2,且其水解反应为可逆反应[8-9]。考虑到氰化钠溶液具有强碱性,设立空白组实验研究DMF在实验条件下是否也会水解。

空白组实验将DMF与30%氰化钠溶液在80℃下回流20 h,发现有大量氨气产生,这说明DMF在实验条件下发生了水解。DMF为极性非质子溶剂,有利于SN2反应,但DMF的分解会影响氰基取代反应,降低合成产率,同时由于分解产物甲酸钠不易除去,也会降低产品纯度。而用固体氰化钠做原料,因DMF在无水条件下具有较好热稳定性,不会对取代反应造成负面影响。

考虑到DMF为极性非质子性溶剂,本文尝试用THF(取代反应温度控制在60℃)和甲苯等溶剂替换DMF,与原工艺进行对比实验。实验发现:用THF 替换DMF由于反应温度降低导致反应时间增长,且水解收率甚低。用甲苯替换DMF,在取代反应阶段有大量黑色粘稠副产物生成,水解产率也较低,这可能是因为甲苯与氰化钠水溶液互溶性差,反应需跨相进行,因此收率很低。

生物酶参与催化的反应为氰基代换反应,从结果来看,虽然选择性尚好,但收率很不理想。说明生物酶催化法反应转化性低,但酶催化选择性高,究其原因可能有二:其一,酶催化对底物具有特异性,实验使用的脱卤酶不能与氯代物进行很好的位点结合,降低了酶的催化效率。虽然我们使用也是商品化的脱卤酶,但其主要应用于他汀类底物的氰基代换,可能对本研究底物适用度不高;其二,酶法催化氰基取代后,没有进行提纯,而是“一锅法”进行了水解,这也可能导致杂质影响后续反应,从而影响了收率[10]。综合这两种原因,使得酶催化合成2-苯基丙酸效果不如现有工艺,但是酶法催化反应条件温和,没有使用有机溶剂,是个环境友好型反应,通过后续对酶的改进,是此反应的一个很好的选择合成方法。

表1 2-苯基丙酸不同制备方法结果比对Tab. 1 The comparison of the results of different preparation methods of 2-phenylpropionic acid

本研究通过尝试用氰化钠溶液替换固体氰化钠,分别采用分步法、“一锅”法及酶法催化对现有2-苯基丙酸制备工艺进行了改进,这样不仅方便氰化钠的投料和安全管理,也能加快取代反应的进程、减少催化剂的使用。结果显示,分步法和“一锅”法产率低于现有工艺方法,进一步研究发现是由于DMF在碱性水溶液中分解产生了甲酸和二甲胺,对氰基取代反应产生了负面影响。而酶法催化合成,虽然选择性较好,但收率远低于现有工艺,可能是现有生物酶不适合此反应体系,但酶催化反应选择性高、反应温和、设备要求低、对环境危害小,今后通过筛选合适的工程酶应用2-苯基丙酸的合成,有很好的工业应用前景。

参考文献:

[1] 尤启东. 药物化学(第二版)[M]. 北京:化学工业出版社,2008.

[2] 张波,曾虹燕,王亚举,等. 微水相中S-2-苯基丙酸的制备[J]. 过程工程学报,2008,8(4):798-801.

[3] 洪新瑞. 芳基丙酸类非甾体抗炎药的研究进展[J]. 中国医院药学杂志,1989, 9(2):78-79.

[4] Yabe O, Mizufune H, Ikemoto T. Versatile and fluoride-free cyanation of alkyl halides and sulfonates with trimethylsilyl cyanide[J]. Cheminform, 2010, 40(39):1291-1294.

[5] 王乃兴,刘薇,王林. 酶催化反应研究进展[J]. 合成化学,2004(02):131-136.

[6] 张玉花. 去卤化酶催化作用机制的理论研究[D]. 济南:山东师范大学,2010年.

[7] Janssen D B. Evolving haloalkane dehalogenases[J]. Current Opinion in Chemical Biology, 2004, 8(2):150-159.

[8] 田朋,潘志彦,邹霞,等. DMF溶剂回收中抑制DMF水解的研究[J]. 环境科学与技术,2010,33(2):170-173.

[9] 宋珊珊,张林生. N,N-二甲基甲酰胺(DMF)废水处理研究进展[J]. 环境科技,2007,20(3):67-70.

[10] Renéand M de J,Bauke W D. Structure and mechanism of bacterial dehalogenases different ways to cleave a carbon-halogen bond[J]. Current Opinion in Structural Biology, 2003(13):722-730.