丁苯橡胶中结合苯乙烯含量对应用性能影响研究

赵志超,付含琦,胡 玮,马莉莉,李 晶

(1.中国石油天然气股份有限公司石油化工研究院,北京 100086; 2.中国石油天然气股份有限公司 抚顺石化分公司烯烃厂,辽宁 抚顺 113008;3.中国石油天然气股份有限公司 兰州石化分公司合成橡胶厂,甘肃 兰州 730060)

丁苯橡胶中结合苯乙烯含量对应用性能影响研究

赵志超1,付含琦1,胡 玮2,马莉莉3,李 晶1

(1.中国石油天然气股份有限公司石油化工研究院,北京 100086; 2.中国石油天然气股份有限公司 抚顺石化分公司烯烃厂,辽宁 抚顺 113008;3.中国石油天然气股份有限公司 兰州石化分公司合成橡胶厂,甘肃 兰州 730060)

研究了结合不同苯乙烯含量丁苯橡胶的硫化特性、力学性能以及应用性能。结果表明,随着结合苯乙烯含量的提高,橡胶焦烧时间(T10)和正硫化时间(T90)增加,定伸应力和硬度提高,切割深度降低,但磨耗略有增加。通过提高结合苯乙烯含量,可以达到改善耐切割性能的目的。

结合苯乙烯含量;磨耗;切割深度

乳聚丁苯橡胶广泛应用于轿车、工程车轮胎。但由于目前天然橡胶供应充足,而且部分ESBR市场被SSBR取代,虽然ESBR产能激增,但产量不断下滑。目前乳聚丁苯橡胶市场极度低迷,产能过剩,竞争剧烈,因此平台化、系列化、体系化、定制化是乳聚丁苯橡胶未来主要发展趋势。由于轮胎市场的激烈竞争,客户对使用寿命要求越来越高,现用的乳聚丁苯橡胶低端、同质化严重难以满足使用要求,亟需开发耐切割、抗刺扎的工程轮胎专用乳聚丁苯橡胶。

2015年,我国工程轮胎产能为450万条,占世界产能的45%,为全球工程轮胎第一生产大国,而且经过近十年的发展,我国成为全球除米其林、普利司通、固特异和横滨橡胶之外第5个可生产工程巨胎的国家[1]。虽然我国成为了全球工程轮胎第一生产大国,但在结构调整、质量提升方面仍有很大发展空间。国内外对工程胎的研究大都集中在提高使用寿命[2]和降低生产成本这两方面。在提高寿命上主要对轮胎的结构如子午化、无胎化、花纹等进行设计创新[3-5]。在降低生产成本上主要是对旧胎翻新技术的提升、采用自动化控制降低管理成本以及采用合成橡胶取代天然橡胶来降低原材料成本方面入手。围绕改进矿用轮胎耐切割性能,在对轮胎切割损伤原理分析的基础上,提出在配方中使用较高结合苯乙烯含量的丁苯橡胶,来改善切割性能的思路。本文研究了实验室自制的不同结合苯乙烯含量的丁苯橡胶用于工程轮胎配方中的硫化特性、力学性能以及磨耗、切割等应用性能。

1 实验部分

1.1 主要原材料

结合苯乙烯含量(w)30.7%、38.8%、40.8%以及41.8%的丁苯橡胶样品,实验室自制;

SBR1500E,结合苯乙烯含量23.5%;

N220炭黑,硬脂酸、硫磺、氧化锌、促进剂NS均为正常生产用助剂。

1.2 试验配方

基本配方(质量份):橡胶100,氧化锌3,硬脂酸1.5,N330炭黑50,促进剂CZ1.25,硫磺1.75,总计157.5。

1.3 试样制备

小配合胶料为两段混炼,一段混炼在3升密炼机中进行,采用时间控制,混炼工艺为:转速80 r/min,生胶,塑炼30 s→加小料捏炼30 s→加CB捏炼60 s→转速60 r/min排胶;

二段混炼在10寸开炼机上进行:母胶、硫化剂、促进剂→薄通6次混炼均匀后下片。

1.4 仪器设备

00C BANBURY MIXER密炼机,英国法雷尔公司产品;10寸开炼机,上海橡胶机械厂;XLB—Q500 ×500×2 50T平板硫化机(蒸汽),青岛巨融机械技术有限公司;T2000E电子拉力机、M200E门尼粘度试验机、R100E型橡胶硫化仪,北京友深电子仪器厂;压缩生热试验机FLEXOMETERⅡ,美国TechPro公司; DIN磨耗实验机,GT-70l2-D型,台湾高铁公司;耐切割试验机,自制。

1.5 性能测试

硫化特性:裁剪7 g左右的混炼胶放入模腔内,待仪器温度达到硫化温度(145℃)时,进行合模,待转矩值不再发生变化的时间就是正工艺硫化时间。

拉 伸 性 能 : 按 照 GB/T528, 采 用ZWICK-BTI-FR0.5TH.D14电子拉力机进行测试。1型裁刀,拉伸速度500 mm/min。

撕裂强度:按照GB/T529,采用北京友深电子仪器厂生产的T2000E电子拉力机进行测试,拉伸速度500 mm/min。

硬度:邵A型硬度,按GB/TT531-1999测定;

温度升高值(生热试验):实验负荷1 MPa,冲程值4.45 mm,温度55℃,频率30 Hz,预热时间30 min,测试时间25 min。

DIN磨耗:DIN磨耗按GI3/T9867—1988测试,取3个试样的平均值。

切割深度:自制试验装置,基本上可以再现橡胶材料静态抗切割性能。原理是利用对切刀施加一定负荷,从设定高度沿导杆自由下落,切入试样,通过测量切入深度,来表征试样的耐切割性能,切入深度越浅说明胶料的耐切割性能越好。试样尺寸为200 mm×40 mm×20 mm(长×宽×高)长方体mm。试样的200 mm×20 mm面与操作面接触,且与切刀刀刃方向垂直,刀刃宽度大于50 mm。

2 结果与讨论

2.1 硫化特性

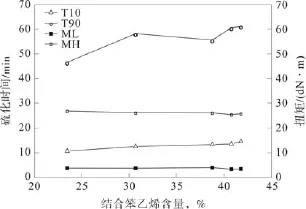

T10是橡胶焦烧时间,是热硫化开始前的延迟作用时间,相当于硫化反应的诱导期,焦烧时间的长度关系到生产加工的安全性,确定配方时要有必要的焦烧时间。T90是正硫化时间,时间越短说明生产效率越高。MH为橡胶硫化交联T90时最大扭矩力,表征胶料的胶料的剪切模数、硬度、定伸强度和交联密度,一般MH越低,硬度越低,MH越高,硬度越高。最小扭矩ML表示胶料的流动性,ML越低,流动性越好[6-8]。

由图1可见,随着丁苯橡胶中结合苯乙烯含量的增加,T10和T90略有增加,说明硫化速度要慢,交联程度要小,这主要是由于苯乙烯含量增加,不饱和双键降低引起。最低扭矩ML和最大扭矩MH略有降低,但变化不大。

图1 结合苯乙烯含量对硫化特性的影响Fig.1 The effect of styrene content on curing characteristics

2.2 力学性能

结合苯乙烯含量对橡胶应用的力学性能见图2-图4。

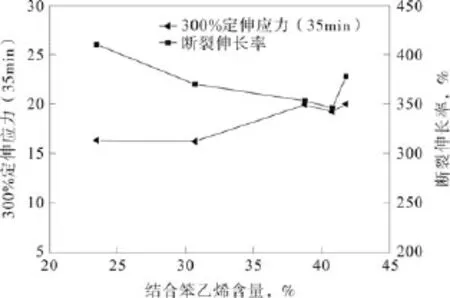

2.2.1 300%定伸应力和断裂伸长率

图2 结合苯乙烯含量对300%定伸应力和断裂伸长率的影响Fig.2 The effect of styrene content on 300%stress and elongation at break

由图2可见,随着丁苯橡胶中结合苯乙烯含量的增加,300%定伸应力提高,主要是由于苯基的极性虽小,但其体积大,位阻大,使单键不易内旋转,使丁苯橡胶的刚性较大,引起定伸应力增加。说明提高丁苯橡胶中的结合苯乙烯含量,可以提升材料的模量,以达到增加耐切割胶料刚性的目的。随着结合苯乙烯含量的提高,断裂伸长率的变化趋势不明显。

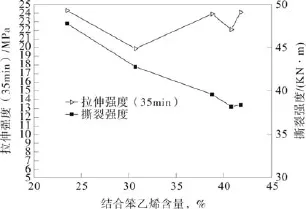

2.2.2 拉伸强度和撕裂强度

图3 结合苯乙烯含量对拉伸强度和撕裂强度的影响Fig.3 The effect of styrene content on tensile strength and tear strength

随着结合苯乙烯含量增加,拉伸强度变化趋势不明显,撕裂强度下降,这是因为苯基极性小,位阻大,在分子间内聚能的影响是一个矛盾的平衡,超过一定量时,空间位阻作用大,减低材料内聚能,从而是材料强度下降。

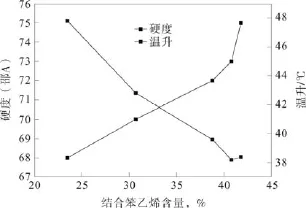

2.2.3 硬度和温度升高值

橡胶硬度表示橡胶抵抗外力压入的能力,橡胶的硬度与其他力学性能,如定伸应力、弹性、磨耗等都有密切关系,因此硬度的测试,对初步判断产品的质量,以及控制生产工艺都有重要意义。温度升高值主要反应材料的生热性能,是采用冲程为1 MPa的外力对试样进行持续性冲击,测定试样于实验前后的温度变化值。温度升高值越高,说明材料产生的生热越大。

由图4可见,丁苯橡胶中苯乙烯含量对硬度的影响比较明显,因分子链上苯环含量较高使得橡胶刚性增大,因此硬度变大。材料的生热性能主要与材料内部产生应变时内摩擦阻力有关。可见,随着结合苯乙烯含量的提高,材料内部应变时内摩擦力降低,因此温度升高值下降。

图4 结合苯乙烯含量对硬度和温度升高值得影响Fig.4 The effect of styrene content on hardness and temperature rise

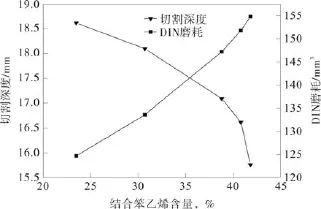

2.3 应用性能

磨耗性能和切割深度是反应轮胎寿命的关键性能参数[9]。

由图5可见,丁苯橡胶中结合苯乙烯含量提高,定伸应力和硬度都提高,对耐切割[5]性能是有利的,在抗刺扎方面,橡胶的硬度大,外力作用时可以储存较大能量,刺穿所需能量也较高。但是随着结合苯乙烯含量提高,弹性减小,耐磨性能有所下降。

图5 结合苯乙烯含量对DIN磨耗和切割深度的影响Fig5.The effect of styrene content on wear and cutting depth

3 结 论

(1)在硫化特性方面,随着丁苯橡胶中结合苯乙烯含量的增加,T10和T90略有增加;最低扭矩ML和最大扭矩MH略有降低,但变化不大;

(2)在力学性能方面,随着结合苯乙烯含量的增加,300%定伸应力提高,撕裂强度下降,拉伸强度和扯断伸长率变化趋势不明显;

(3)在应用性能方面,随着结合苯乙烯含量增加,橡胶硬度增大,温升有所降低,切割深度降低,但磨耗性能略有下降。

[1]于清溪.工程轮胎的现状与发展[J].橡胶技术与装备(橡胶板), 2014,40(1):5-19.

[2]吴明生,赵树高.工程轮胎的使用寿命和影响因素[J].特种橡胶制品,2005,26(1):47-50.

[3]朱德昭.一种耐刺穿工程轮胎:中国,201120421318.9[P].2011.

[4]李振波,刘永华.高耐刺穿、耐切割半钢工程轮胎及其制备方法:中国, CN200810159168.1[P], 2008.

[5]阳安荣.斜交工程轮胎胎面花纹:中国,CN201020563992.6[P].2010.

[6]杨清芝.实用橡胶工艺学[M].北京:化学工业出版社,2005.

[7]L.M.著,徐懋,漆宗能等译校.固体高聚物的力学性能[M].北京:科学出版社,1980.

[8]马德柱, 何平苼, 徐种德, 周漪琴.高聚物的结构和性能[M].北京:科技出版社,2003.

[9]李汉堂.橡胶材料的抗磨性和抗切割性[J].世界橡胶工业,2006,33(4):30-36.

Study on the Influence of Bound Styrene Content in Styrene-Butadiene Rubber onApplication Properties

ZHAO Zhi-chao1,FU Han-qi1,HU Wei2,MA Li-li3,LI Jing1

(1.PetroChina Petrochemical Research Institute Co.,Ltd.,Beijing 10086,China;2.Olefin Factory of Fushun Petrochemical Company,Liaoning Fushun 113008,China; 3.Synthetic Rubber Factory of Lanzhou Petrochemical Company,Gansu Lanzhou 730060,China)

Curing characteristics,mechanical properties and application properties of styrene butadiene rubber with different bound styrene content were studied.The results show that,with increasing of bound styrene content,the scorch time(T10) and optimum cure time(T90)increase,the tensile stress at a given elongation and hardness also increase,and the cutting depth decreases,as well as a the wear abrasion slightly increases.So,increasing bound styrene content can improve the cut-resistance.

Bound styrene content;Abrasion;Cutting depth

TQ 330

A

1671-0460(2017)04-0607-03

2017-01-22

赵志超(1978-),女,天津市人,高级工程师,博士研究生,2015年毕业于西北师范大学化工学院高分子化学与物理专业,研究方向:乳聚丁苯橡胶改性技术及新产品开发。E-mail:zhaozhichao@petrochina.com.cn。

胡玮,女,工程师,毕业于辽宁石油化工大学,研究方向:化工工艺技术。E-mail:huwei_fs@petrochina.com.cn。