半绝缘衬底上Si掺杂InP的纳米孔腐蚀与电学性质研究

沈秋石,李林,苑汇帛,乔忠良,张晶,曲轶,刘国军

(长春理工大学 高功率半导体激光国家重点实验室,长春 130022)

半绝缘衬底上Si掺杂InP的纳米孔腐蚀与电学性质研究

沈秋石,李林,苑汇帛,乔忠良,张晶,曲轶,刘国军

(长春理工大学 高功率半导体激光国家重点实验室,长春 130022)

利用MOCVD在InP半绝缘衬底上生长N型InP,在KOH溶液中电化学腐蚀形成纳米多孔结构的。通过实验证实在半绝缘衬底上的InP纳米孔腐蚀具有可行性,并且得到了腐蚀质量较好、图形清晰、结构规整的纳米孔材料。在对其进行霍尔测试,得到了腐蚀孔对于n型InP材料表面电学性质的改变,实现了低掺杂浓度(1018cm-3)的InP通过表面纳米孔腐蚀的方式提高载流子浓度,改善n型InP层表面电学性能。

InP;纳米孔;Si掺杂;MOCVD;电化学腐蚀

III-V族化合物半导体材料一般为直接跃迁型半导体材料(如InP、GaAs等二元化合物以及其三元、四元化合物),由于具有高的载流子迁移率、光吸收系数,和优良的光电特性、抗辐射特性,使其在微电子、光电子器件中具有广泛的应用[1]。其中InP材料晶体熔点温度为1335K,在高温下工作温度稳定性好;InP材料电流峰谷比相对于GaAs基材料高很多,适用于制作光电转换效率较高的太阳能电池器件;InP材料抗辐射性能强,为设计航空航天用辐射环境中探测器与光电池的重要材料[2,3]。尤其以InP为衬底,与InP晶格匹配的InGaAs材料制成的PIN结型探测器具有结构简单、耦合效率高、易于制作大规模阵列、与其他器件可以进行光电集成等优点,被广泛的应用于光纤通讯系统、光学成像系统与光电集成系统等方面[4,5]。尤其,通过电化学方法得到的InP纳米孔结构不仅在量子电子学、光电子器件和化学传感器等应用方面起到重要作用[6],而且更高的表面载流子浓度对于降低异质结之间的势垒、优化欧姆接触、减小寄生电阻从而提高性能有重要的作用[7,8]。

通过电化学腐蚀的方法得到的多孔材料结构不仅局限于如Al、Ti、Mg、Fe等金属材料[9]。半导体材料作为阳极腐蚀电极时,会发生具有选择性的去除腐蚀局部区域的材料,最终形成网络状的孔结构[10]。根据较早研究建立的硅中电场与腐蚀孔端关系的模型解释了表面电场由孔端的曲率增强导致载流子发生隧穿[11]。这也就说明,GaAs与InP在HCl溶液中电化学腐蚀发生了近似的现象:纳米孔经由电极表面出现的腐蚀坑处开始沿着晶格方向腐蚀,其延伸方向随着电极电压的变化会发生改变[12]。通过R P. Lynch等人的实验,得到了与在HCl中腐蚀的InP纳米孔形貌不同的多孔网络结构。在KOH中腐蚀的n型掺杂S浓度为2×1018cm-3的InP衬底,孔径生长沿着<111>晶向由表面的腐蚀坑向着衬底方向延伸[13]。其中由于腐蚀溶液对腐蚀物质的选择为In,所以没有形成沿着晶格方向的阵列孔,相对的是在样品的内部形成了以P悬挂键的形式存在为孔壁的网络[14]。尤其,腐蚀后的样品中,腐蚀孔在样品的表面以下即在材料的内部延伸,而在InP腐蚀表面只留下相对较少的腐蚀坑,很大程度地保留了样品表面的平整与光洁。

实验采用在半绝缘InP衬底通过金属有机物化学汽相淀积(MOVPE)的方法,生长的掺杂Si浓度小于1018cm-3的n型InP层上进行电化学腐蚀[15]。通过在室温下的5mol/L的KOH溶液中腐蚀、清洗等工艺过程,研究腐蚀前后电子浓度的变化趋势,与腐蚀后样品表面形貌变化,进而改善InP层在低掺杂下的电学性质。

1 实验

实验选用AXT公司的半绝缘InP单晶衬底,其厚度为350μm,晶向方向(100),采用AIXTRON公司MOCVD系统对设计的样品进行外延生长。III族In源选择三甲基铟(TMIn),V族P源选择PH3气体,选择SiH4作为N型掺杂源,生长中采用H2作为载气。生长条件为:反应室的压力为100mbar,反应时温度为660℃。设计样品掺杂浓度小于1018cm-3,通过改变SiH4的流量,得到不同掺杂的样品,其中测试后得到载流子浓度分别为6.97E+17cm-3、1.68E+ 17cm-3、3.30E+16cm-3。

实验用电化学腐蚀阳极电极样品的制作需要对生长的样品进行进一步的工艺制作。首先对生长好的样品进行解理,沿着衬底本身的{110}晶向进行解理,得到多个尺寸为0.5cm×0.6cm的长条形样片。然后将约180℃下熔化的去氧化金属铟(In)镀在样片的背面,使连接电极的金属铟均匀的覆盖InP样片的背面,在实验中可以形成导电良好的均匀电场。最后将样片背面与铜片充分接触,样片的边缘与铜片使用防KOH溶液腐蚀的不导电有机物涂料遮蔽,一方面确保腐蚀不在样品缺陷较多的边缘处发生,另一方面防止腐蚀电流通过腐蚀液将阳极铜片与阴极相连。电化学腐蚀的阴极选用铂(Pt)电极,在实验之前需要使用由H2SO3∶H2O2∶H2O以3∶1∶1的比例配置的腐蚀剂进行表面清洗去除电化学腐蚀中产生的金属氧化物,既将铂电极在配制好的腐蚀剂中浸泡4分钟,然后用去离子水冲洗。

阳极电化学腐蚀采用5M(mol/L)的KOH溶液作为腐蚀液,电化学腐蚀电源量程选用50V的采用标准稳流稳压电源。实验中设计进行恒压腐蚀,所以在电路中加入电流电压监测,在电化学腐蚀前调整好电压与电流阈值以保护电源。将制作好的阳极与阴极连接入电路后,先将阴极放入腐蚀液中,开启电源,在电压稳定后,缓慢的将阳极样品缓慢的放入腐蚀液中,同时开始计时,腐蚀100秒。结束后,关闭电源,取出阳极样品,使用去离子水进行冲洗,然后去除表面的有机物涂层,对样品进一步清洗,使用氮气枪吹干,这样就完成了电化学腐蚀InP的工艺过程与InP纳米孔样品的制作。

对经过电化学腐蚀的样片进行清理后,需要对其进行表面形貌的观察测试与电学测试。表面形貌的观测使用KEYENCE公司的VHX-600E型金相显微镜进行测试。通过对比样品表面的2000倍放大图像,可以了解腐蚀前后的表面形貌的改变与表面光洁程度的改变。由于电学霍尔测试需要在样品上镀铟(In)作为4探针的接触电极,必然改变表面状态,所以先对表面进行观测。霍尔测试选用BIO公司的HL5500型霍尔测试仪进行测试。霍尔测试的样品在镀铟电极后需要经过退火工艺,使金属电极与样品表面达到较好的霍尔接触。

2 测试结果分析

2.1 金相显微镜光测结果

借助金相显微镜对样品进行光学显微与体视显微的测试,对样品表面的晶体缺陷或杂和数量、缺陷的形貌大小、分布密度等表面状态进行清晰的观察。经过低放大倍数的粗略观察后,选取2000倍的放大倍数,并得到了具有比较性的测试图片。

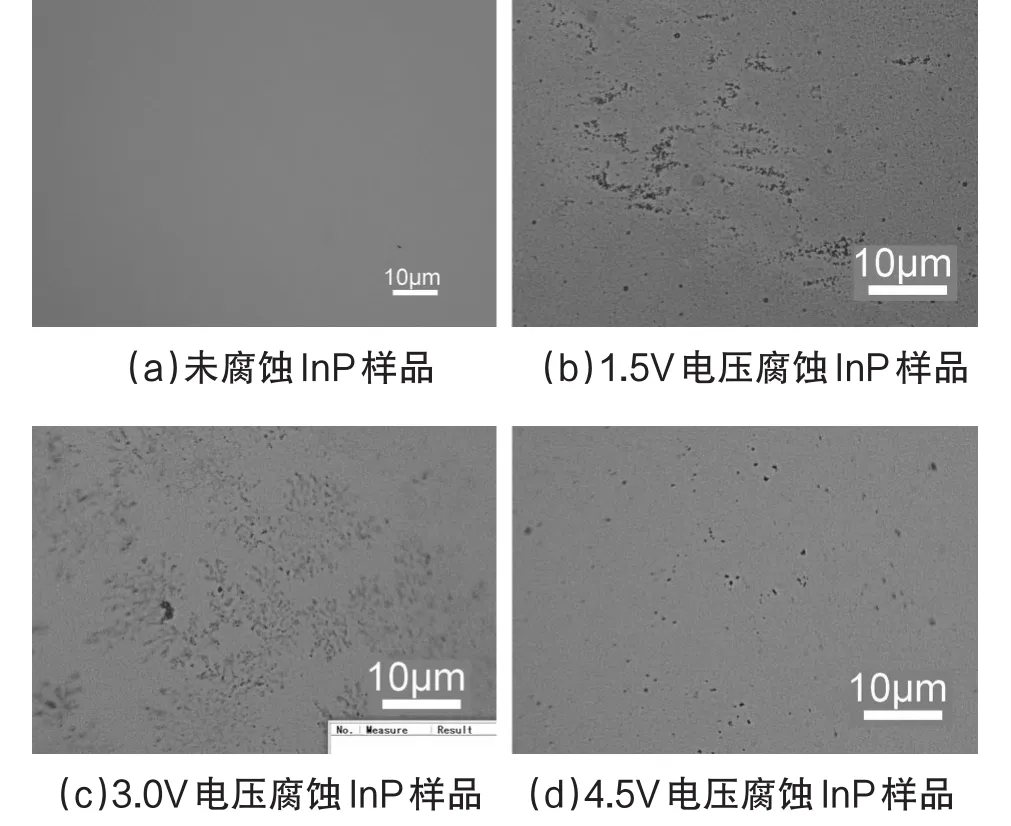

图1(a)对应S1的InP样片作为参照样品,经过MOCVD设备在半绝缘InP衬底生长0.85μm厚度的Si掺杂n型InP。观察中可以发现,样品的表面除了较大尺寸的灰尘颗粒,并没有明显的缺陷,表面平整光洁,生长质量好。以此样品为参照,通过解理与电极制作工艺,制作3个相同表面性状,相同规格的腐蚀阳极样品:S2、S3、S4。腐蚀过的样品表面存在有形貌不同的表面缺陷:S2的表面上出现了分布不均匀的腐蚀坑,并且这些坑相互之间相互连通,产生了不规则的腐蚀图形;S3表面出现分布较多且比较均匀的腐蚀坑,在以这些坑为中心的区域内,形成了规则的图形,对此将进一步分析;S4的表面同样留下了相对密度较大的腐蚀坑分布,这些坑相互独立,并且没有在表面上留下其他腐蚀印记与形貌改变。

表1 实验样品参数

图1 InP样品在2000倍的金相显微镜放大下获得的图片

图2 M161样品在3V的电压下腐蚀S3的局部腐蚀形貌图

从图2中观察可以发现,S3腐蚀区域中出现了均匀的腐蚀坑分布,这些坑的大小相对均一,并且留下了形状规整、分布均匀、规律明显的腐蚀图形。从图2中可以清晰的观察到,在腐蚀区域中形成的以腐蚀坑为中心,向着四周扩散的“松花”形纹样。这也图形具有明显的方向性,其中形成的类似矩形的图案,可以判断这些图形符合n型InP衬底在腐蚀中形成的沿着{110}方向出现的腐蚀坑的连并。在腐蚀中,当坑与坑之间的距离小于一个库伦势垒的宽度,这些坑之间便会出现连并,出现依照腐蚀方向形成的表面纳米级的坑道。

通过对样品表面的初步观察,除了S3具有明显的高密度腐蚀孔的生长外,由于不能直观的判断S2与S4中纳米孔的腐蚀程度,所以采用电学霍尔测试,通过载流子浓度与电子迁移率等数值对其进一步分析。

2.2 霍尔测试结果分析

对于样品经过腐蚀之后,是否具有改善载流子浓度的作用,确切来说,通过腐蚀的方法增加n型InP层内部缺陷数量,形成P悬挂键的方法增大电子浓度的具体效果,需要对样品进行电学性质的测试。霍尔测试仪主要依据霍尔效应的基本原理,可以用来测试样品的电阻率、电子迁移率、表面载流子浓度与体载流子浓度。

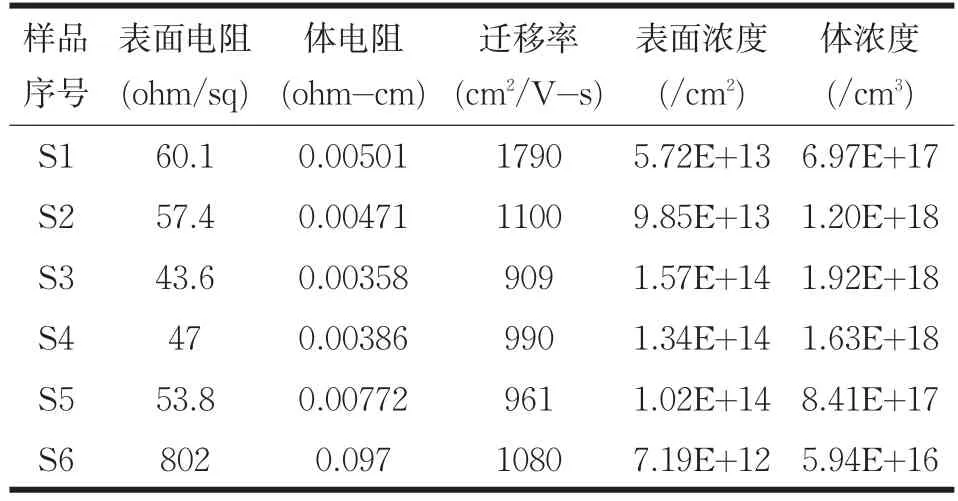

表2 霍尔测试结果

未经过腐蚀的InP样品S1中掺杂Si后提供的电子浓度为6.97×1017cm-3,电子迁移率为1790cm2/C。与腐蚀效果相对较好,腐蚀孔生长均匀的S3相对比,S3中载流子的浓度为1.92×1018cm-3,电子迁移率为909cm2/C。但从电子浓度上看,二者相差了2.75倍,表面载流子浓度与体载流子浓度具有明显的提升。

图3 InP腐蚀孔体载流子浓度趋势对比图

通过图3中对于腐蚀结果进行绘图分析,可以发现,通过腐蚀孔生长这种工艺对提高InP体载流子浓度这一方法中,电压对腐蚀孔的生长起到重要的影响因素。图中可以观察到,腐蚀样品的表面载流子浓度随着电压的升高在3V时达到1.92×1018cm-3,之后在4.5V的腐蚀电压下出现了明显的下降。同样对比表面载流子浓度与体载流子浓度的变化趋势相同。

图4 InP腐蚀孔表面电子迁移率趋势对比图

迁移率是单位电场强度下所产生的载流子平均漂移速度。迁移率与载流子的有效质量和散射概率成反比。也就是说,迁移率与InP材料内部的缺陷数量成反比,而InP纳米孔的生长通过提高缺陷数量产生P悬挂键的形式提高电子浓度,所以迁移率与电子浓度应该成反比,或方向的趋势。通过图4对霍尔测试中的电子迁移率的拟合曲线的分析对比,可以清晰的证明,迁移率与表面电子浓度的变化趋势相反。通过对迁移率变化趋势的研究,可以发现S3与S4相比,不仅在表面图像上纳米孔的生长密度较大,而且在体材料内部出现的纳米孔形成的缺陷同样较多,可以确定,其纳米孔的生长质量高于S4。而S2与S4对比,可以发现,载流子的迁移率差距较大,S2中缺陷少于S4,载流子浓度相差较大。结合显微图像中,S2样品表面腐蚀程度较大,可以说明,S2中腐蚀纳米孔的数量少于S4样品,S2样品中载流子浓度的上升与迁移率的下降主要来源于表面上高密度且分布不均的腐蚀坑。

图中还标示出S5与S6的霍尔测试结果。可以发现,S5的电子迁移率介于S3与S4之间,其中的纳米孔生长质量应与S4相当,但是载流子浓度却远低于S4。而S6的载流子迁移率与S2相当,载流子浓度同样远低于S2。由此可见,腐蚀样品原本的掺杂浓度,对腐蚀后的载流子浓度同样起到决定性的影响,相反在相同腐蚀电压下,不同掺杂浓度的样品中纳米孔的生长由迁移率表征来看,并没有太大的变化。

3 结论

通过对在半绝缘的InP衬底上应用MOCVD生长掺杂Si的n型InP层,在5M的KOH溶液中电化学腐蚀得到的实验结果与分析,可以得到较为明显的实验结论。通过对样品表面形貌的观察,对于样品中纳米孔腐蚀的基本形态进行了观察。均匀出现的纳米孔在样品的表面会留下分布均匀的腐蚀坑,在腐蚀坑下纳米孔形成了规律的图形,并沿着晶格方向延伸。通过腐蚀电压的变化,描述了腐蚀电压与纳米孔对表面载流子浓度与电子迁移率之间的对应关系,了解了载流子浓度随着腐蚀电压变化的关联趋势。并通过对比不同掺杂浓度的纳米孔样品,发现了纳米孔样品表面载流子浓度随着掺杂浓度升高而提高。

[1]田珊珊.InP材料改性及光学性质研究[D].长春:长春理工大学,2014.

[2]江剑平,吴金生.半导体激光器[M].北京:电子工业出版社,2000:291-294.

[3]Brian R.Bennett,Theresa F Chick.Strained InGaAs/ InAlAs quantum wells for complementary III–V tran⁃sistors[J].Crystal Growth,2014(388):92-97.

[4]刘英斌,林琳.InGaAs/InP材料的MOCVD生长研究[J].半导体技术,2010,35(2):113-120.

[5]MohdAzlishah Othman,SitiNabilahTaib,et al.Perfor⁃mance Analysis of InGaAs/InP avalanche photodiode by using different guardring structures[J].AIP Confer⁃ence Proceedings,2014(1586):154-160.

[6]Jia C H,Chen Y H.Photoluminescence properties of po⁃rous InP filled with ferroelectric polymers[J].Applied Physics A,2013(111):695-699.

[7]康耀辉,林罡,李拂晓,等.InAlAs/InGaAs/InP HEMT欧姆接触研究[J].固体电子学研究与进展,2008,28(1):145-148.

[8]吴波,邓军.InP基PIN型探测器中接触层掺杂对In0.52Ga0.48As材料光致发光特性的影响[J].红外技术,2014,36(5):415-418

[9]Lynch RP,Dwyer C O,Quill N,et al.Pore propagation directions and nanoporous domain shape in n-InP anod⁃ized in KOH[J].The Electrochemical Society,2013,160(6):260-270.

[10]Dwyer C O,Buckley D N.An investigation by AFM and TEM of the mechanism of anodic formation of nanoporosity in n-InP in KOH[J].The Electrochemi⁃cal Society,2006,154(2):78-85.

[11]Lynch RP,Quill N.Propagation of nanopores during anodic etching of n-InP in KOH[J].Physical Chemis⁃try Chemical Physics,2013,15:15135-15145.

[12]Steele J A,Lewis R A.Optical reflectance studies of highly specular anisotropic nanoporous(111)InP mem⁃brane[J].Semiconductor Science and Technology,2015,30(4):44003-44008.

[13]Lynch R,Dwyer C O.Effect of electrolyte concentra⁃tion on anodic nanoporous layer growth for n-InP in aqueous KOH[J].The Electrochemical Society,2006,2(5):131-141.

[14]Dwyer C O,Buckley D N.Anodic formation and char⁃acterization of nanoporousInP in aqueous KOH electro⁃lytes[J].The Electrochemical Society,2006,153(12):1039-1046.

[15]沈秋石.基于InP衬底的InGaAs材料的MOCVD生长研究[D].长春:长春理工大学,2017.

Research on Morphology and Electricity of N-InP Doped Si Anodization Nanoporous on Semi-insulting Wafer

SHEN Qiushi,LI Lin,YUAN Huibo,QIAO Zhongliang,ZHANG Jing,QU Yi,LIU Guojun

(State Key Laboratory of High Power Semiconductor Laser,Changchun University of Science and Technology,Changchun 130022)

The morphology and electricity of InP nanoporous was discussed.On the semi-insulting wafer,n-InP layer doped Si was grown by MOCVD.The porous structure was made in n-InP layer by anodization in aqueous KOH.The feasibility of pore propagation in InP layer over semi-insulting wafer was confirmed by experiment with clear surface imagination and regular struc⁃ture of nanoporous as result.Through Hall test,it was discussed that how anodized pore propagation changed electronic capability of n-InP surface.It is realized that InP doped Si lower than 1018cm-3 could improve concentrate by process of anodiztion porous structure.

InP;nanoporous;Si-doped;MOCVD;electrochemical anodization

TN304.2

A

1672-9870(2017)02-0017-04

2016-12-06

沈秋石(1990-),男,硕士研究生,E-mail:sqsmike@126.com