发泡法和溶胶-凝胶法制备镁质多孔材料*

李美葶,罗旭东,张国栋,谢志鹏,李继光,杜 健

(1.东北大学材料科学与工程学院,辽宁沈阳110000;2.辽宁科技大学高温材料与镁资源工程学院;3.清华大学材料科学与工程系新型陶瓷与精细工艺国家重点实验室)

发泡法和溶胶-凝胶法制备镁质多孔材料*

李美葶1,2,罗旭东2,3,张国栋2,谢志鹏3,李继光1,杜 健2

(1.东北大学材料科学与工程学院,辽宁沈阳110000;2.辽宁科技大学高温材料与镁资源工程学院;3.清华大学材料科学与工程系新型陶瓷与精细工艺国家重点实验室)

对比分析了发泡法和溶胶-凝胶法制备镁质多孔材料的组成、结构及性能。发泡法制备镁质多孔材料是以菱镁矿浮选尾矿和电熔镁砂为主要原料,加入六偏磷酸钠、柠檬酸钠及α-氧化铝粉为添加剂,并以十二烷基磺酸钠发泡和糊精稳泡的方式制备预混料浆,经注浆成型、养护、干燥及烧成工序制得多孔材料。溶胶-凝胶法制备氧化镁多孔材料是以六水氯化镁为前驱体,以聚氧乙烯(PEO)为相分离诱导剂及环氧丙烷(PO)为凝胶促进剂,经过陈化、干燥及烧成工序最终得到氧化镁多孔材料。结果表明:发泡法制备多孔材料的气孔尺寸可控,大多为封闭气孔,且生产工艺过程简单,同时以菱镁矿浮选尾矿为主要原料,大大缩短了生产成本。与发泡法相比,溶胶-凝胶法制备的氧化镁多孔材料结构更为疏松,形成的凝胶骨架使得基体韧性增强,烧成后形成三维网络贯通气孔,气孔孔径细小且均匀,气孔尺寸多为纳米级,此外烧后试样全部为方镁石相。

发泡法;溶胶-凝胶法;镁质多孔材料;凝胶骨架

中国是耗能大国,为实现能源资源可持续发展,多孔保温材料的研究在节能降耗方面具有时代意义。多孔材料是指一类气孔率高、体积密度低、热导率低且对热流有明显阻抗的多孔固体材料,广泛用作吸声材料、传感器、热绝缘和催化剂载体等方面[1-3]。目前多孔材料主要有硅质[4]、刚玉质[5]、莫来石质[2]、碳化硅-莫来石质[6]及氧化铝-氧化锆质[7]等,对镁质多孔材料研究甚少。然而镁质多孔材料不仅热导率低,而且耐火度高、化学稳定性好且耐碱性炉渣侵蚀能力强,应用前景十分广阔[8]。多孔材料的制备方法主要包括燃尽物法[9]、凝胶注模法[10]、发泡法[11]和溶胶-凝胶法[12]等,发泡法是利用有机或无机化学介质在材料内部发生化学反应产生挥发气体或者通过搅动向料浆中引入空气经注浆成型等工艺方法煅烧得到多孔材料,形成的气孔具有尺寸可控,且多为封闭气孔的优点[13]。溶胶-凝胶法作为一种新兴的多孔材料制备方法,结合溶胶-凝胶原理和相分离理论,具有湿化学高纯制备、高比表面积、气孔孔径尺寸可控、构造共连续精细阶层多孔结构的优点[14]。鉴于多孔材料具有结构和功能材料的特性,以及隔热、保温的优异性能,同时具有潜在的应用价值,本文从协同优化孔隙度和孔结构的角度出发,旨在对比分析发泡法和溶胶-凝胶法制备镁质多孔材料的组成、结构及性能。

1 实验

1.1 原料

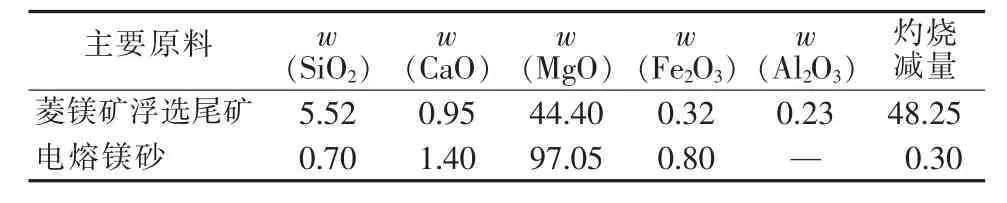

以菱镁矿浮选尾矿(比表面积为1.25 m2/g,平均粒径为16.75 μm)和电熔镁砂为主要原料,加入发泡剂(十二烷基磺酸钠,AR)、稳泡剂(糊精,AR)、减水剂(六偏磷酸钠,AR)、分散剂(柠檬酸钠,AR)及添加剂 (α-Al2O3粉),利用发泡法制备镁质多孔材料,菱镁矿浮选尾矿和电熔镁砂的化学组成如表1所示。以六水合氯化镁(MgCl2·6H2O,AR)为前驱体,加入相分离诱导剂(聚氧乙烯,PEO,AR)和凝胶促进剂(环氧丙烷,PO,AR),同时以去离子水、正硅酸乙酯(TEOS,AR)和无水乙醇(EtOH,AR)为溶剂,利用溶胶-凝胶法制备MgO多孔材料。

表1 原料化学组成 %

1.2 制备

发泡法制备镁质多孔材料是将4%发泡剂和稳泡剂混合,加入25%蒸馏水搅动20 min,待起泡加入2.5%六偏磷酸钠、0.1%柠檬酸钠和2.4%α-Al2O3粉继续搅拌10 min,将混合后溶液倒入砂浆搅拌器中并与44%菱镁矿浮选尾矿和22%电熔镁砂一起混炼,混炼制度按 1 200 r/min搅拌 20 min,完成料浆制备工序。然后将混炼后料浆浇注在大小为150 mm×150 mm×150 mm模具中进行成型。成型后试样在60℃条件下养护48h,脱模后坯体在110℃条件下干燥24h,干燥后坯体在1300℃保温5h烧成。

溶胶-凝胶法制备MgO多孔材料是将20 g MgCl2·6H2O和2.3 g PEO加入到20 mL水和24 mL乙醇的混合溶液中,室温下搅拌约2 h,得到澄清稳定溶液。向溶液中加入20 mL PO,搅拌1 min使其混合均匀,随后将样品转移至80℃烘箱开始溶胶-凝胶转变和陈化过程。约24 h后在室温下对样品进行溶剂置换,先用无水乙醇置换2次,每次4 h,去除原体系中的水及其他杂质。用正硅酸乙酯的乙醇溶液浸泡24 h,以增加凝胶骨架的强度,避免干燥过程中引起的体积收缩。最后用无水乙醇洗涤2次,清洗多余的正硅酸乙酯。而后将样品置于40℃烘箱中缓慢干燥3 d,得到完整的MgO干凝胶。将样品进行1 100℃保温2 h热处理得到完整的MgO多孔材料。

1.3 表征

根据容重法计算待测样品的气孔率和体积密度;通过Philips X′Pert-MPD型X射线衍射仪分析试样的相组成[Cu Kα1辐射,管压为40 kV,管流为100 mA,步长为0.02°,扫描速度为4(°)/min,扫描范围为0~90°];利用Zeiss ΣIGMA型场发射扫描电镜观察试样断口处的微观形貌。

2 结果与分析

2.1 烧后试样的宏观性能分析

根据以往的实验结果,综合考虑各试样的常温性能,选取两组典型数据并对比分析两种方法制备镁质多孔材料的体积密度和气孔率,结果见表2。从表2可以看出,与发泡法相比,溶胶-凝胶法制备待测试样的体积密度很小,仅为0.421 g/cm3,且气孔率接近90%,说明利用溶胶-凝胶法能制备出超轻质多孔隔热材料。同时,改变各添加剂含量能够控制气孔结构及尺寸。例如:在发泡法制备镁质多孔材料时,发泡剂加入量越大,在料浆中形成的气泡数量越多,高温烧成后留下的气孔数量越多,烧后试样的气孔率增加,体积密度减小。在溶胶-凝胶法制备MgO多孔材料中,在一定范围内增加PEO含量,相分离程度显著增强,材料内部的微孔数量增加,烧后试样的气孔率增大。但是,利用溶胶-凝胶法制备多孔材料的生产工艺复杂,需要严格控制反应温度、时间及添加剂含量。然而利用发泡法制备多孔材料的制备过程简单,便于操作,同时利用低品位菱镁矿可降低生产成本。

表2 烧后试样的体积密度和气孔率

2.2 相组成及微观结构分析

图1a和b分别为发泡法和溶胶-凝胶法制备镁质多孔材料烧后试样的XRD谱图,从图1a可以看出,烧后试样以方镁石为主晶相,镁铝尖晶石为次晶相,而发泡剂及其他添加剂为有机物,在煅烧过程中烧失或者分解,对烧后试样的相组成没有影响。同时随着煅烧温度的增加,原料中菱镁矿分解形成活性MgO,并与添加剂α-氧化铝发生原位反应形成镁铝尖晶石,相对于原料中的电熔镁砂,菱镁矿分解形成的MgO活性更高,更易于与α-氧化铝反应形成镁铝尖晶石。此外,镁铝尖晶石的形成伴随5%~7%的体积膨胀,能够抵消部分因高温烧结引起的材料收缩,保证制品的架构不受破坏。

图1 烧后试样的XRD谱图

与发泡法相比,溶胶-凝胶法制备的MgO多孔材料的相组成仅为方镁石相,制备的多孔材料纯度高。这是因为向前驱体中加入环氧丙烷,凝胶和相分离过程自发进行,环氧丙烷中存在两个亲核基团,能夺取溶胶体系中游离H+,发生质子化反应,同时结合游离态Cl-发生不可逆的开环反应,体系pH升高并促进金属离子发生水解和聚合反应,干燥后形成MgO干凝胶,经高温煅烧后,凝胶中残余有机物挥发分解,形成以方镁石为主晶相的MgO多孔材料。

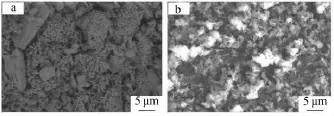

图2为利用两种方法制备的多孔试样的显微结构图。观察图2a可知,烧后试样断面存在局部烧结体,晶粒团聚,降低了材料的气孔率;同时材料内部气孔分布不均,大气孔周围分布着小的圆形气孔,且气孔封闭,气孔的平均直径为2~3 μm。分析认为大气孔是由于发泡剂的加入造成的,而小气孔则是有机物燃烧和颗粒集聚双重作用的结果。与图2a相比,图2b中坯体结构松散,晶粒间的接触面积减小,同时气孔平均数量较多,且均匀分布在MgO晶粒周围,气孔平均直径小于1 μm。这是由于PEO中的醚氧键通过氢键吸附在MgO颗粒物表面,并与混合溶剂发生亲水-疏水的排斥作用,引发相分离过程,形成MgO凝胶骨架,构成共连续的通孔结构。此外,块体内部生长着一些MgO针状纤维,一方面,MgO纤维连接凝胶骨架,起到类似于“键桥”的作用,同时增加基体的强度;另一方面,这种原位生长的纤维相互交错,在MgO晶粒表面形成网状包覆结构,不仅增加了坯体的气孔率,而且有助于提高多孔的结合强度和抗断裂韧性。

图2 发泡法(a)和溶胶-凝胶法(b)制得试样断口处的显微结构

3 结论

分别利用发泡法和溶胶-凝胶法制备镁质多孔材料,并结合试样相组成、显微结构及烧结性能进行对比,结果表明:利用发泡法制备镁质多孔材料通过改变各添加剂含量控制气孔结构及尺寸,生成的气孔多为封闭圆形气孔,且生产工艺过程简单。但是材料内部气孔分布不均,易出现局部烧结体,影响烧后试样气孔率。同时利用菱镁矿浮选尾矿不仅降低了生产成本,同时节约能源,实现资源可持续发展。与发泡法相比,溶胶-凝胶法制备的MgO多孔结构更为疏松,气孔平均数量较多,孔径细小且均匀,同时PEO引发的相分离过程能够促进MgO凝胶骨架形成,此外在MgO晶粒表面生长着一些MgO针状纤维,这些纤维相互交错包裹在MgO颗粒相周围,同时连接凝胶骨架,增加块体气孔率和结合强度。利用溶胶-凝胶法制备的镁质多孔材料其烧后试样的相组成全部为方镁石相,提高了多孔材料纯度。

[1] Corbin S F,Apté P S.Engineered porosity via tape casting,lamination and the percolation of pyrolyzable particulates[J].Journal of the American Ceramic Society,1999,82(7):1693-1701.

[2] She J H.Fabrication and characterization of highly porous mullite ceramics[J].MaterialsChemistryandPhysics,2003,80(3):610-614.

[3] 崔荣,徐泽丰,金江,等.水玻璃发泡保温材料的制备[J].无机盐工业,2016,48(1):21-24.

[4] 陈姚,酆赵龙,黄湘桦,等.纳米二氧化硅气凝胶隔热材料的研究进展[J].无机盐工业,2010,42(11):4-6.

[5] EvaG.Porousaluminaceramicspreparedwithwheatflour[J].Journal oftheEuropeanCeramicSociety,2010,30(14):2871-2880.

[6] JingYani.FabricationandpropertiesofSiC/mullite composite porous ceramics[J].Ceramics International,2014,40(1):1329-1334.

[7] Pabst W,Gregorová E,Sedlárová I,et al.Preparation and characterization of porous alumina-zirconia composite ceramics[J].Journal of the European Ceramic Society,2011,31(14):2721-2731.

[8] Capek J,Vojtěch D.Effect of sintering conditions on the microstructural and mechanical characteristics of porous magnesium materials prepared by powder metallurgy[J].Materials Science and Engineering:C,2014,35(1):21-28.

[9] Xu Guogang.Preparation of porous mullite-corundum ceramics with controlled pore size using bioactive yeast as pore-forming agent[J]. Materials Letters,2014,116(2):349-352.

[10] 刘雪丽,尹洪峰,任耘,等.凝胶注模制备氧化铝多孔陶瓷及性能研究[J].硅酸盐通报,2008,27(6):1162-1165.

[11] Gong L L,Wang Y H,Cheng X D,et al.Porous mullite ceramics with low thermal conductivity prepared by foaming and starch consolidation[J].J.Porous Materials,2014,21(1):15-21.

[12] Guo X Z,Li W Y,Nakanishi K,et al.Preparation of mullite monoliths with well-defined macropores and mesostructured skeletons via the sol-gel process accompanied by phase separation[J].Journal of the European Ceramic Society,2013,33(10):1967-1974.

[13] Yin Na.Porous bacterial cellulose prepared by a facile surfactantassisted foaming method in azodicarbonamide-NaOH aqueous solution[J].MaterialsLetters,2012,81:131-134.

[14] Kanamori K.Advances in monolithic porous materials tailored in liquid media:around inorganic oxides and organic polymers[J]. Journal of the Ceramic Society of Japan,2012,120(1397):1-10.

Preparation of magnesia porous material using foaming method and sol-gel method

Li Meiting1,2,Luo Xudong2,3,Zhang Guodong2,Xie Zhipeng3,Li Jiguang1,Du Jian2

(1.School of Material Science and Engineering,Northeastern University,Shenyang 110000,China;2.School of High Temperature Materials and Magnesium Resource Engineering,Liaoning University of Science and Technology;3.State Key Lab of New Ceramics and Fine Processing,School of Materials Science and Engineering,Tsinghua University)

The composition,structure,and property of magnesia porous materials prepared by foaming method and sol-gel method were compared and analyzed.Magnesia porous material by foaming method was prepared with main raw materials including flotation tailing of magnesite and fused magnesia as well as additives involving hexametaphosphate,sodium citrate and α-Al2O3powder.The slurry of magnesia porous material was prepared with sodium dodecyl sulfate(SDS)as blowing agent and dextrin as foam stabilizer,and magnesia porous materials were produced through the processes,including slip casting,curing,drying,and sintering.Magnesia porous material prepared by sol-gel method was accompanied by phase separation with MgCl2·6H2O as a precursor,poly(ethylene oxide)(PEO)as a phase separation inducer and propylene oxide(PO)as a gelation agent.Then magnesia porous materials were prepared by ageing,drying,and sintering processes.Results showed that the pore size of porous material could be controlled via foaming method,pores were mostly closed,and the way of production process was simple.While using magnesite flotation tailings as the main raw material can greatly reduce the cost of production and achieve sustainable development of resources.Compared with foaming method,the structure of MgO porous materials via sol-gel method was loose,gel skeletons enhanced the matrix toughness,three-dimensional network through-hole was formed after sintering,and the pore diameter small,uniform and mostly nanoscale.Besides,the crystalline composition of specimens after sintering was all comprised of periclase.

foaming method;sol-gel method;magnesia porous material;gel skeleton

TQ132.2

A

1006-4990(2017)01-0019-03

2016-07-29

李美葶(1990— ),女,博士研究生,研究方向为多孔陶瓷材料,已发表6篇文章。

罗旭东

国家自然科学基金资助(51402143)。

联系方式:luoxudongs@aliyun.com

——基于CNKI相关文献的统计分析