离合器装配调整技术的分析与应用

赵其洋

摘 要:针对车辆离合器系统的工作原理、装配调整技术的规范,进行分析与应用,以改善客户对离合器的正确使用,提高离合器的使用寿命,改善整车的运行状况。

关键词:离合器;装配;调整;分析与应用

所谓离合器,顾名思义就是说利用“离”与“合”来传递适量的动力。离合器由摩擦片,弹簧片,压盘以及动力输出轴组成,布置在发动机与变速箱之间,用来将发动机飞轮上储存的力矩传递给变速箱,保证车辆在不同的行驶状况下传递给驱动轮适量的驱动力和扭矩,属于动力总成的范畴。在半联动的时候,离合器的动力输入端与动力输出端允许有转速差,也就是通过其转速差来实现传递适量的动力。

1 离合系统安装基本操作规范

1.1 离合器总成

安装要求及注意事项

(1)离合器在发动机上装配之前,要将压盘与飞轮表面擦拭干净,从动盘摩擦片要保持清洁,严禁油污。

(2)检查离合器总成的定位尺寸与飞轮的定位尺寸,以保证离合器安装能正确定位,安装螺栓必须对角交替操作,先预紧再拧紧,保证离合器总成与飞轮能安装到位。

(3)应保证从动盘能在变速箱一轴花键上可以自由滑动,保证从动盘总成与飞轮同轴,防止过量加注润滑脂引起摩擦片粘油。

(4)分离轴承与分离套筒应能在一轴上自由滑动,保证轴承的润滑和分离套筒的正确定位。

(5)安装切勿强行裝入,防止从动盘总成内花键和变速箱一轴花键的损坏,造成卡滞现象。

(6)调整分离轴承与分离指的间隙(常接触轴承除外)。

1.2 离合器总泵(或主泵)

安装要求及注意事项

(1) 离合器总泵推杆在运动过程中的最大摆角不得大于±3.5°,否则容易引起活塞及皮圈早期磨损,缩短产品的使用寿命。严禁在使用和维护过程中接触矿物类油。

(2)离合器总泵在离合器踏板上装好调整后,推杆与总泵活塞球头的间隙要求为0.3~1mm;如果小于0mm(即将活塞预顶),可能会引起离合器分离轴承不回位,踏板位置变高,从而使离合器烧片,如果大于1mm,则不能有效的使用离合器总泵的全行程。

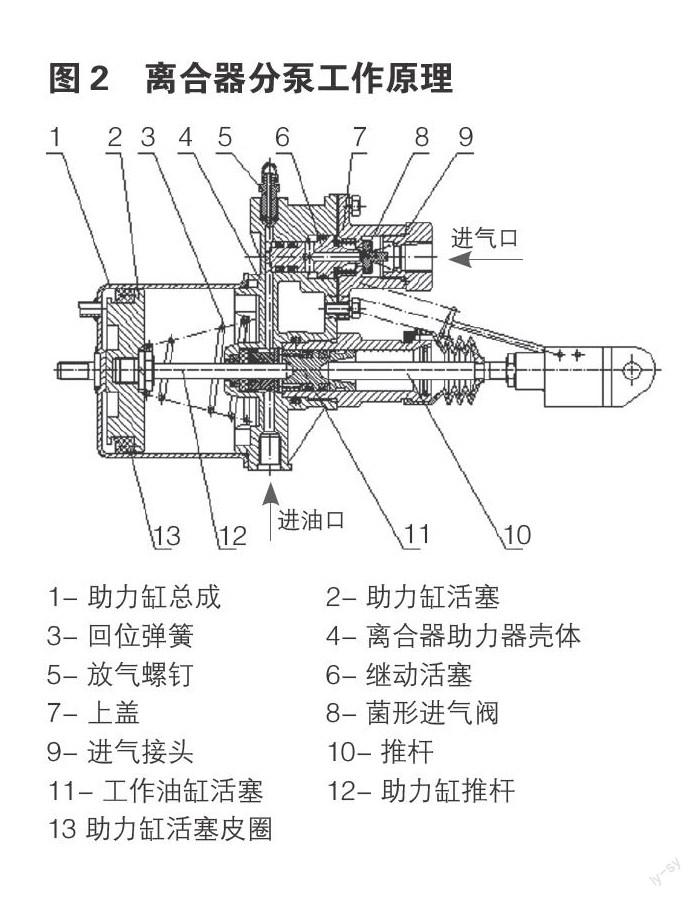

1.3 离合器分泵:

安装要求及注意事项:

离合器助力器在运动过程中推杆的最大摆角为±3.5°,如果超出范围,则会加速对工作油缸活塞、工作油缸皮圈等零件的偏磨,缩短产品的使用寿命。安装时,不能将进油、进气管路接错。严禁在使用和维护过程中接触矿物类油,分泵排空口向上(垂直向上对系统排空是最有利的)。

1.4 离合器油管

为保证离合器操纵效率,安装要求:

(1)双层离合器油管走向顺畅,避免不必要折弯。

(2)可使用1~2 个直通管接头(多于3 个不推荐),悬空接头处须支架固定。

(3)可使用1~2 根离合器软管连接(禁止使用多于3 根离合器软管)。

(4)检查整个管路,保证密封性。

(5)软管弯曲半径不小于50mm。

(6)固定油管管夹间隔0.5~1.0m。

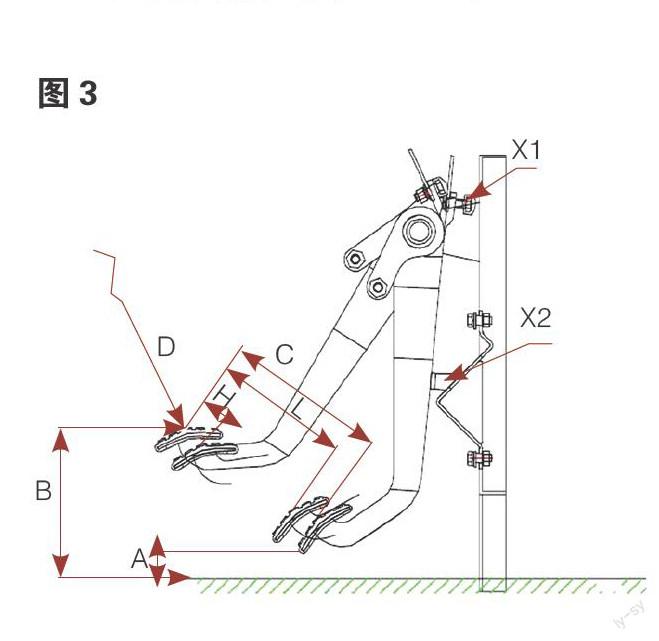

1.5 离合器踏板机构

(1)脚踏板最大行程位置离地板间隙A≥25。

(2)脚踏板初始位置离地板间隙B=130~160(推荐)。

(3)脚踏板总行程C≤200。

1.6 离合器油壶及连接软管

(1)离合器油壶布置在驾驶员方便加油处,以便离合操纵系统调整。

(2)连接软管从总泵到油壶走向保证渐升或水平,切记下降后再上升。方法:保证软管长度适中,300~500mm 间距做捆扎处理。

2 离合系统调整基本操作规范

2.1 安装检查

整个系统密封性(漏气漏油),各零件连接固定正确。

2.2 液压系统排空

排气时要求两人协同进行,首先检查离合器油壶液量是否加足,拆除排气螺钉橡皮罩,用塑料管接到排气螺钉上,将另一端插入容器内。反复踩下离合器踏板,之后压紧踏板。松开排气螺钉,排气后迅速旋紧,然后松开踏板。依次重复数次,直到离合管路的空气排完为止。(注意——在拧紧放气螺栓时用力不可过大,以免损坏其密封带)。

2.3 操纵系统间隙调整

(1)离合器分离指最高点与分离轴承端面的间隙应调整在3±1mm 内;[自调分泵除外]

调整方法:将离合器分泵的推杆锁紧螺母拧松后,转动推杆使分离轴承与分离杠杆的间隙调整为0(这时离合器分泵的推杆的自由行程变为0),然后将推杆转至下表数值时,分离轴承与分离杠杆的间隙为规定值的3mm(推杆单端螺纹,螺距1.5mm)。

分离臂推自由行程杆间隙2.7转L2=902.7*1.5=4.1533.4转L2=1103.4*1.5=5.083

(2)离合器总泵在离合器踏板上装好调整后,推杆与总泵活塞球头的间隙要求为0.3~1mm。

(3)离合器踏板自由行程H=20~30%*C,分离位置L≤75%*C,结合位置M≥50%*C(见图三)[C 踏板总行程] 。

(4)通过踏板机构中X1、X2 可调限位螺栓,调节总泵有效行程、预留间隙以及踏板高度等。

调整方法:用离合器踏板上侧的限位螺钉X1 调整至踏板规定高度;用离合器踏板下侧的限位螺钉X2调整至规定的总泵有效行程值。

2.4 离合器踏板力

为提高离合操纵舒适性,操作性,无助力操纵系统踏板力不大于210N(参考值),带气助力操纵系统踏板力不大于150N(参考荐值)。

3 结语

正确的使用离合器,有利于改善驾乘的舒适性,改善行车的运营状况,提高离合器的使用寿命。

附:离合器操纵系统计算

F推=Fmax*L1/L2

F推 离合分泵所须提供推力

Fmax 离合器最大分离力

L1/L2 离合器分离机构杠杆比{常用65/110、65/90、200/420、85/135 等}

根据离合器助力分泵特性曲线 推出分泵进油压力P 进

F 踏板力*η机*X/Y=P 出*PI*d*d/4;P 进=P 出*η油

F 踏板力 离合器脚踏板力

P 进 总泵出油压力

η机 离合操纵系统机械损失率

d 总泵油缸直径

PI 常数3.1415926……

η油 油压损失率

X/Y 离合踏板机构杠杆比{330/70、300/50 等}

λ分=λ总*d*d*δ/D*D

λ分 离合器助力器行程

λ总 离合器总泵行程

D 离合器助力器油缸直径

δ 离合器油管管路膨胀系数。

参考文献:

[1]陈家瑞.汽车构造.机械工业出版社,2000.10.