称重传感器标定装置新型夹具设计及性能分析*

冯博琳,王军利

(陕西理工大学 机械工程学院,陕西 汉中 723000)

称重传感器标定装置新型夹具设计及性能分析*

冯博琳,王军利

(陕西理工大学 机械工程学院,陕西 汉中 723000)

为了解决某型称重传感器标定装置夹具质量过重等问题,以传统称重传感器标定装置夹具为研究对象,文通过对传统夹具左右L板进行轻量化减重,设计了一种新型传感器夹具装置。对新型夹具进行了有限元分析,其结果表明:新型传感器夹具装置相比较于传统夹具装置质量减少了减小了6%,而且具有更高的刚度和强度,新型夹具应力减小了44.9%,变形量减小了56%。对新型夹具进行模态试验以及仿真分析发现第4、6阶模态振型对气缸与支撑柱连接部位影响较大;通过瞬态动力学分析获得了夹具受到夹具压头压紧瞬间时的应力分布情况。以上研究可为其他传感器夹具的设计提供一定的理论参考。

称重传感器;有限元;模态分析;夹具

0 引言

随着科技的进步,称重传感器在测量、控制等领域得到了广泛的使用,同时用户对传感器的测量精度要求越来越严格,因此为了保证称重传感器的测量精度,有必要对称重传感器进行标定,在机械制造行业中,称重传感器检测设备制造与设计已经成为机械设计领域的一大热点[1],如学者张博[2]对称重传感器精确标定方法进行了研究,学者张昌明[3-4]等对称重传感器标定装置托盘进行了参数化优化设计以及对称重传感器标定装置机架进行了动态特性研究,学者戴俊平[5]等对称重传感器误差标定装置托盘提升装置进行了设计与研究,国外学者RATNAM M M[6]等对托盘进行了有限元仿真分析。

国内外目前对称重传感器误差标定装置的研究主要采用理论分析及试验研究的方法,但其试验成本高昂,在当今对称重传感器制造成本要求越来越严谨的情况下,运用有限元分析技术来对称重传感器标定装置进行研究变得越来越重要,称重传感器夹具作为称重传感器误差标定装置中重要部件,其作用是将砝码加载过程中对称重传感器的振动传到机架上[7],其受力的大小关系到称重传感器误差标定的效率[8]。

传统称重传感器夹具由于重量偏重[9],不方便在机架上装配,称重传感器标定效率不高,为了改善传统称重传感器的性能,在传统夹具的基础上,并参考文献[10]的基础上,对其组成构件进行了轻量化设计,通过减轻重量来使其更容易装配,进而提高传感器标定效率,新型夹具在轻量化后的左L板上增加了两个肋板,从而达到了减轻夹具重量而使其保持其强度、刚度满足使用的要求。

本文采用有限元分析方法对新、旧型夹具力学性能进行仿真分析对比,结果表明:新型传感器夹具装置具有质量轻、强度、刚度高等优点,并且对新型称重传感器夹具的几何参数与夹具应力、变形之间的规律进行了研究,得到了新型夹具的最优几何尺寸,通过对新型称重传感器夹具进行动态特性分析,得到了其固有频率和振型,为了验证仿真结果的正确性对夹具进行了模态试验。考虑到瞬间冲击对夹具应力、变形的影响,分析了夹具压头压紧瞬间时夹具的受力情况,综上所述本文可为其他传感器产品夹具的设计提供一定的设计参考。

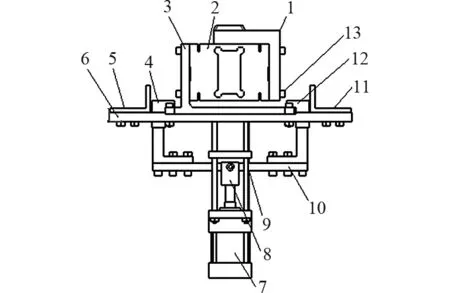

1 称重传感器误差标定装置工作原理

称重传感器标定装置基本的标定流程如下:工作人员首先通过螺栓连接将称重传感器与夹具左右L板连接到一起,通过气缸对夹具进行夹紧固定,然后通过XY坐标移动装置首先将砝码移动加载机构移动到托盘的中间上方,到达托盘中间上方时在气缸的推动下砝码缓慢的加载到托盘上。当整个砝码加载过程趋于稳定后,数据采集系统开始工作,并将数据采集存储到计算机中完成一次标定过程,再重复上述步骤完成对托盘四个角标定。称重传感器误差标定装置整体结构组成如图1所示。

2 传感器新型夹具组成及工作原理

2.1 传统传感器夹具组成及工作原理

传统称重传感器标定装置传感器夹紧夹具机构总体结构如图2所示。左右L板1、3与称重传感器采用了螺栓连接[11],气缸连接头8与气缸连接头横板10通过销轴9相连,可以实现旋转运动,左右限位板5、11与大底板采用螺栓连接,左右限位板保证夹具压头4、12竖直方向上运动,气缸连接头横板10与夹具压头采用螺栓连接。

称重传感器工作夹具工作原理为:当气缸7拉伸时,通过气缸连接头横板10带动夹具压头在左右限位板限制下在竖直方向上下运动,从而实现对夹具进行夹紧的功能。整个夹具装置通过四根连接杆与大底板相连接,通过大底板6将整个装置固定在机架上。

1.右L板 2. 称重传感器 3. 左L板 4. 左夹具压头5. 左限位板 6. 大底板 7.气缸 8.气缸连接头 9. 销轴 10.气缸连接头横板等组成 11. 右限位板 12. 右夹具压头 13.螺栓图2 传统传感器夹具结构图

2.2 新型传感器夹具组成及工作原理

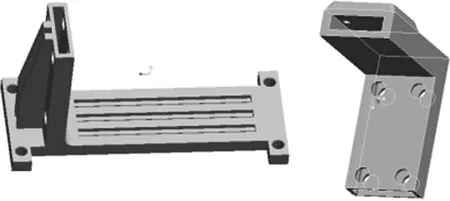

为了减少传统夹具左右L板重量过大对称重传感器误差标定精度及效率带来的影响,文中对左右L板进行了减重设计,在夹具左L板侧面打了四个圆形减重孔,底面上打了三个矩形减重孔,右L板也进行了类似的减重设计,同时为了保证左L板的强度与刚度,在减重后的左L板上设计了加强筋,新型夹具三维图及具体左右L板结构如图3、图4所示。新型传感器夹具的工作原理与传统传感器相同。

图3 新型夹具三维图

(a)传统夹具左L板 (b)传统夹具右L板

(c)新型夹具左L板 (d)新型夹具右L板图4 夹具左右L板三维图

3 新旧夹具有限元静力学仿真对比

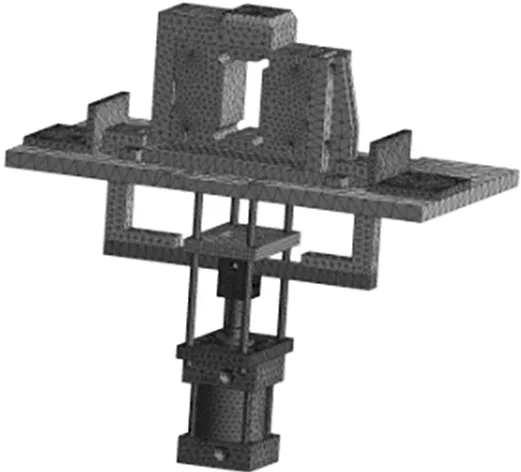

3.1 有限元模型

经过对新型传感器夹具装置模型经过简化,得到的有限元模型如图5所示。传感器夹具材料采用Q235钢,其密度ρ=(7.85)g/cm3,弹性模量E=(2.1×102)GPa、泊松比μ=0.3。结合传感器新型夹具模型实际情况,采用自由网格划分的方式,最后得到了理想的有限元模型,其共有173766个节点、96497个单元。

图5 新型夹具有限元模型图

3.2 有限元分析结果对比

根据弹性力学理论可以得出夹具静力学结构的总体平衡方程为:

[k]{x}={F}

(1)

式中:[k]为结构总体刚度矩阵;{x}为位移矢量;{F}为力矢量。

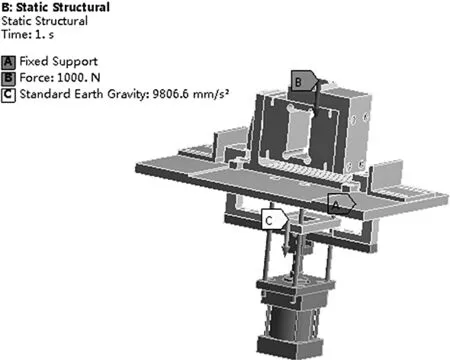

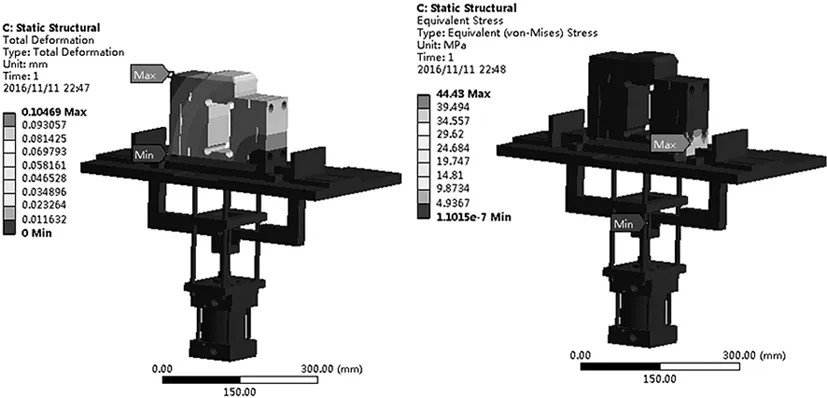

本文利用有限元分析方法对夹具装置进行强度、刚度分析。在实际工作中传感器夹具装置的大底板与托架固定在一起,当传感器需要夹紧固定或卸载时,在气缸的推动下夹具压头上下移动来完成这一动作。在实际工作中右L板上部分还要受到来自托盘装置1000N的集中力,在对有限元模型进行边界条件设置时,结合实际情况对夹具装置大底板采用固定约束,载荷具体施加结果如图6所示,经过有限元分析具体分析对比结果云图如图7所示。

图6 新型夹具载荷具体施加结果图

(a)传统称重传感器夹具装置的变形与应力云图

(b)新型称重传感器夹具装置的变形与应力云图图7 具体分析对比结果云图

图7经过分析可知,传统传感器夹具的最大变形发生在右L板,最大变形为0.10469mm;最大应力发生在左L板根部,最大应力为44.431MPa。新型夹具装置最大变形、最大应力主要发生在气缸与气缸连接头横板处,最大变形为0.6957mm,最大应力为38.221MPa。新型夹具满足材料强度、刚度条件,与传统夹具装置相比较,新型夹具装置的应力大大减小而且质量更轻,夹具质量由传统的58.757kg减小到55.215kg减小了6%,变形量由0.10469mm增加到0.6957mm增加了0.3512mm变形量有所增加,应力由44.431MPa减小到38.221MPa减小了13.98%,由于重量的减小以及新型结构的设计,使得传感器标定装置工作更加可靠更方便装配以及移动。

3.3 新型夹具左L板尺寸优化

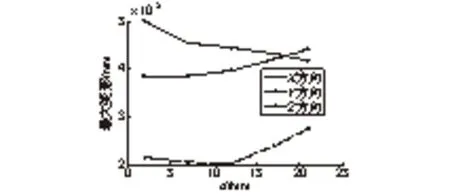

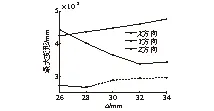

在设计新型夹具左L板的构型时,根据称重传感器的几何尺寸参数要求,可以初步确定左L板的几何尺寸模型如图8所示,其中e=15mm、f=286mm,不变。当a=26mm,b=54mm时,最大应力应变随着d的变化规律如图9所示。

图8 左L板的几何尺寸图

(a)最大应力

(b)最大变形

从图9可以看出,当其他参数确定时,左L板X、Y、Z方向的最大应力随着d值的增加而减小,综合考虑应力和变形对左L板应力和变形的影响,可以看出d=21mm时应力最小,且应力在材料许用范围内。

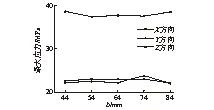

当a=26mm,d=21mm时最大应力应变随着b的变化规律如图10所示。

(a)最大变形

(b)最大应力图10 参数b的变化对左L板应力变形的影响

从图10可以看出,可以看出,当d=21mm为定值时,b=54mm时应力、变形相对较小,且应力在材料许用范围内。

当b=54mm,d=21mm时最大应力、变形随着a的变化规律如图11所示。

(a)最大应力

(b)最大变形图11 参数a的变化对左L板应力变形的影响

从图11可以看出,当d=21mm,b=54mm,a=34mm时,在相同载荷作用下匀,最大的应力应变值相比于其他参数值较小,且未超过材料许用值。

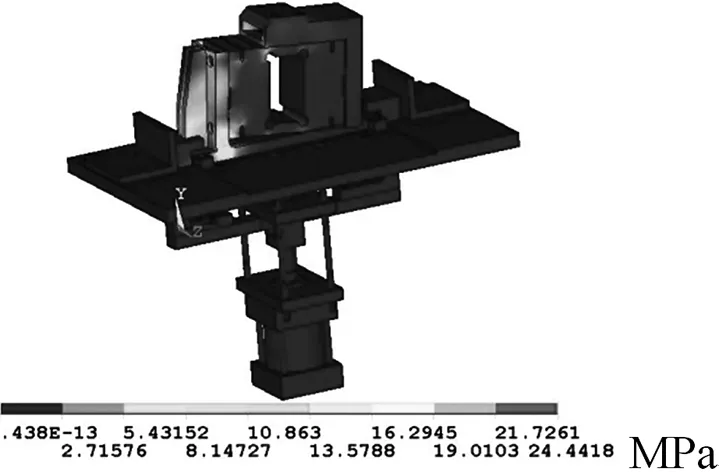

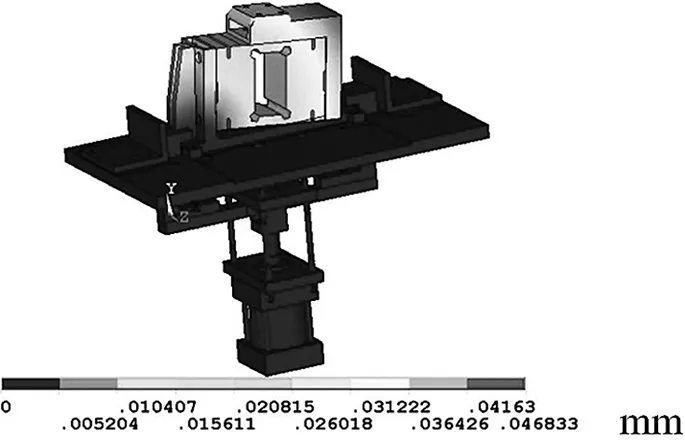

综合考虑左L板的几何尺寸对夹具应、变形的变化规律,结合夹具应力、变形最大值与分布状况,当d=21mm,b=54mm,a=34mm时为夹具最优尺寸参数,经过优化分析最优尺寸参数夹具应力、变形云图如图12所示。

(a)最大应力云图

(b)最大变形云图图12 最优尺寸参数夹具应力、变形云图

从图12可以看出,最优尺寸下夹具的应力、变形分布比较均匀,最大变形量为0.046mm,最大应力为24.4418MPa,相比于传统夹具,最优尺寸下的新型夹具应力减小了44.9%,变形量减小了56%。

4 新型夹具模态特性分析

为了获得新型夹具的动态特性,对新型夹具进行结构动力学分析的一种手段就是采用模态分析,通过模态分析可以用来检验新型夹具的结构设计能否克服共振、疲劳,等受迫振动引起的有害效果。

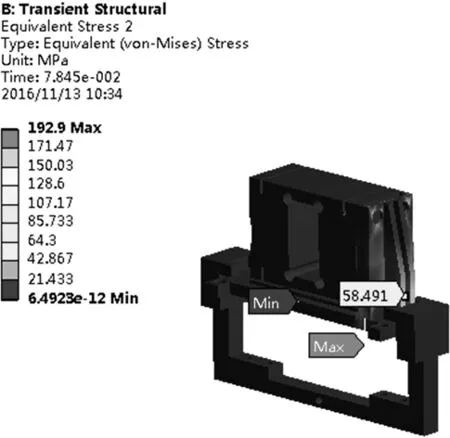

根据弹性力学理论可以得出新型夹具的动力学方程为:

(2)

(3)

由于结构以固有频率ω振动,所以位移为:

x=xsin(ωt)

(4)

将式(3)带入式(4)得:

([k]-ω2[M]){x}={0}

(5)

称重传感器标定装置在工作时会受到电机、砝码加载过程、以及进给系统移动等所产生的振动激励。考虑到传感器夹具本身所处的工作环境,因此,研究夹具的固有频率、振型是不可缺少的[12]。伴随着计算机技术的飞速发展,计算机在机械行业得到了大量的应用,相应的机械产品软件的开发促进了模态分析技术的广泛应用。对夹具进行动力学分析、动态性能评价以及优化设计的一种重要的方法就是采用模态分析[13]。

考虑到夹具实际工作一般处于低阶模态,因此,十分有必要分析传感器夹具的固有频率、振型[14]。通过模态试验来验证有限元分析结果的准确性。实验设备采用PCB力锤,实验数据的采集选用PXI-4462数据采集卡,模态分析软件选择上海宏勤科技有限公司的Modalview模态软件,模态试验现场如图13所示。使用最小二乘复频域法计算固有频率和振型,采用频响函数综合法,结合模态置信准则,对模态分析结果的精准度做出判断[15]。通过对模态试验数据进行、对比发现,有限元分析结果与模态实验频率比较接近,表明夹具装置有限元模型可以作为静态分析和优化设计的模型。个别模态频率偏较大原因:有限元模型略去了部分尺寸较小的连接件。模态分析结果如表1所示。

图13 模态试验现场图

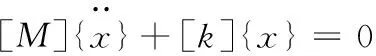

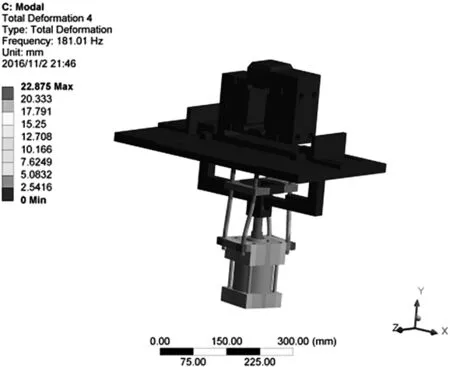

通过对称重传感器夹具的前6阶模态振型云图进行分析比较,传感器夹具前6阶振型主要表现为气缸、气缸连接头横板的弯曲振动和扭转振动。在前 6 阶模态振型中第4 阶、6阶模态振型会对气缸与气缸连接头横板连接处产生振动变形,气缸连接头横板处所受到的载荷会增加,其模态振型云图如图14所示。

(a)夹具4阶模态振型云图

(b)夹具6阶模态振型云图图14 夹具4、6阶模态振型云图

从图14中通过对4、6阶模态振型云图分析对比,可以看出当振动频率为181.01、525.12Hz时气缸与气缸连接头横板处会产生较大的变形,因此,在实际工作中应避免传感器标定装置工作在这两个频率。

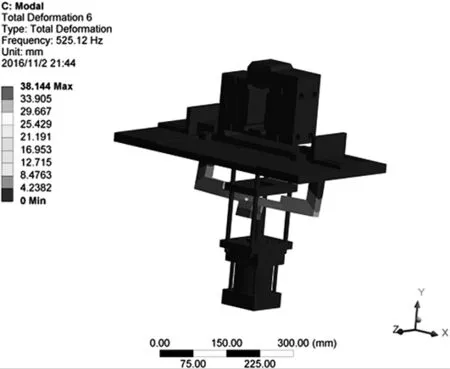

5 新型夹具瞬态特性分析

由于传感器夹具在夹紧过程中要受到夹具压头的冲击,因此,有必要对夹具在受到冲击载荷时的瞬态受力情况进行分析。在实际传感器夹紧过程中气缸连接头横板受到气缸对其1457.4N的推力,根据实际夹具工作情况,设置好夹具有限元模型的约束和边界条件,经过有限元分析计算,得到了夹具压头压紧瞬间时夹具的应力云图如图15所示。

(a)夹具压头压紧瞬间应力云图

(b)夹具压头压紧瞬间夹具左L板应力云图图15 夹紧瞬间夹具应力云图

从图15可以看出在压头压紧夹具的过程中,夹具受到的最大应力发生在左L板根部应为192.9MPa,夹具压头与左L板接触的瞬间最大应力发生在两者接触部位,最大应力为60.788 MPa。通过云图可以看出最大应力小于材料的屈服强度,表示夹具装置满足设计要求。

6 结论

文中针对传统称重传感器夹具重量过大的缺点,对夹具装置的左右L板进行了减重设计,同时为了保证能很好的夹紧夹具,在左L板侧边增加了两个肋板。采用有限元分析技术,对新型称重传感器夹具的性能进行了仿真分析,得出如下结论:

(1)新型称重传感器夹具装置的设计,解决了目前传统夹具重量偏大、移动不灵活等缺点。

(2)通过模态分析,得知夹具装置的振型为气缸的摆动、扭转时,气缸与四根支撑柱变形量较大,该结果可为称重传感器安全使用提供一定的依据。

(3)通过瞬态动力学分析,确定了夹具装置在受到压紧装置压紧时的动态载荷变化范围。

上述结论可为称重传感器夹具装置的优化设计、以及其他传感器夹具装置的设计提供一定的理论参考。

[1] CHEN Mei. Test and analysis of the performance of capacitance vehicle weighing sensor[J]. Sensor Review,2010,30(2):130-136.

[2] 张博,刘锡朋,雷林. 称重传感器精确标定研究[J]. 兵工自动化 ,2014,33(7): 89-90.

[3] 张昌明,申言远,陈子玮,等. 参数化称重传感器标定托盘有限元分析优化[J]. 陕西理工学院学报( 自然科学版),2014,33(7): 1-6.

[4] 张昌明,陈子玮,王庆梁,等. 托架的动态特性研究[J]. 机械设计与制造,2015(7):177-180.

[5] 戴俊平,尤迪,栗宜猛,等. 称重传感器误差标定装置托盘提升装置设计[J]. 机械工程师,2015(6):7-9.

[6] RATNAM M M,LIM J H,KHALIL H P S.Study of Three-dimensional Deformation of a Pallet Using Phase-shiff Shadow Moire and Finite-element Analysis[J].Experimental Mechanics,2005,45(1) : 9-17.

[7] 陈立伟,卫国. 某振动台大型转接夹具设计与振动特性计算分析[J]. 强度与环境,2009,36(3): 54-58.

[8] 朱姝,常志刚. 振动冲击试验夹具设计技术研究与实践[J].环境技术,2009(3): 14-19.

[9] 王庆梁, 陈纯, 陈子玮,等.称重传感器误差标定装置的设计.[J]. 机械工程师, 2016(1) :109-111.

[10] 韩霞, 李卓, 衣淑娟,等. 组合定位各元件限定自由度分析[J] . 机械设计与制造, 2014(5) : 31-35.

[11]CHENG Lu,ZHANG Hongjian,LI Qing. Design of Capacitive Flexible Weighing Sensor for Vehicle WIM System[J]. Sensors,2007,7(8):1530-1544.

[12] 袁冰. 蓝宝石晶体炉的结构有限元分析[D].西安:西安理工大学,2014.

[13]苏勋文,王少萍,朱冬梅.直升机中减速器谐响应分析与传感器优化布局[J].南京航空航天大学学报,2011,37(9):1049-1053.

[14]刘昌领,罗晓兰.基于 ANSYS 的六缸压缩机连杆模态分析及谐响应分析[J].机械设计与制造,2013(3):26-29.

[15]夏青松. 电动汽车车身模态分析与实验模态对比研究[J]. 天津汽车,2008(2):24-27.

(编辑 李秀敏)

Design and Performance Analysis of a New Type of Fixture for Calibration of Load Cell

FENG Bo-lin, WANG Jun-li

(School of Mechanical Engineering, Shaanxi University of Technology, Hanzhong Shaanxi 723000, China)

In order to solve the problems such as the quality of the fixture of a certain type of load cell calibration device is too heavy. In this paper, a new type of sensor fixture device was designed based on the weight reduction of the traditional fixture and the left and right L board, and the property of the new type of fixture was analyzed by using the finite element analysis technology. The results show that the quality of the new type of sensor was reduced by 6%,and the stiffness and strength were higher compared to traditional fixture device, the stress of the new fixture was reduced by 44.9% and the deformation was reduced by 56%. The dynamic characteristics of a new type of sensor were studied by modal analysis and modal experimental, the results show that the fourth and sixth modes were of great influence on the connection part of the cylinder and supporting column; the stress distribution of the clamp pressed by the pressing head of the clamp was obtained by transient dynamic analysis. The above research can provide some theoretical reference for the design of other sensor fixture.

weighing sensor; finite element; modal analysis; fixture

1001-2265(2017)05-0040-05

10.13462/j.cnki.mmtamt.2017.05.011

2017-01-16;

2017-02-07

国家自然科学基金(51605270) ;陕西省自然科学基础研究计划资助项目 (2016JM1030);陕西省教育厅科学研究项目(15JK1142)

冯博琳(1992—),男,陕西富平人,陕西理工大学硕士研究生,研究方向为机械电子工程,(E-mail)18091604285@163.com;通信作者:王军利(1977—),男,陕西宝鸡人,陕西理工大学讲师,博士,研究方向为机械振动及气动弹性。

TH164;TG65

A