一次风量对煤粉分离器分离特性影响的研究

周念鑫,骆振福,何亚群,谢卫宁,王 帅

(中国矿业大学 化工学院,江苏 徐州 221116)

一次风量对煤粉分离器分离特性影响的研究

周念鑫,骆振福,何亚群,谢卫宁,王 帅

(中国矿业大学 化工学院,江苏 徐州 221116)

运用数值模拟与磨机工业采样相结合的方法研究一次风量对煤粉分离器分离特性的影响。采用欧拉κ-ε湍流模型对运用结构化网格划分的1/8分离器模型进行数值计算,结果显示:随着一次风速的增加,煤粉溢出分离器速度增加,未经分级作用而直接离开分离器的颗粒量增加;风速增加致使分离器分离比率降低,煤粉分离能力变差,并将导致循环倍率增加。对工业磨机进行开孔改造并完成2个风速条件下的采样试验,分析了风速对分离器入料、返料和合格煤粉粒度组成的影响。数质量平衡计算表明磨机循环倍率随风速的增加而增加,与基于数值模拟的计算结果呈良好的相关关系。

煤粉分离器;风量;分离特性;数值模拟;采样验证

0 引言

煤粉分离器是燃煤电厂制粉系统控制合格煤粉细度以及中速磨煤机内循环负荷流量的关键设备。高效率运行的煤粉分离器不仅可降低粗颗粒混入合格煤粉的概率,确保锅炉燃烧效率;而且可避免细颗粒返回磨盘再磨,优化颗粒破碎环境,提高破碎效率和磨机出力。但为确保合格煤粉细度符合燃烧要求,煤粉分离器以牺牲分级效率和降低分离粒度为代价,分级效率普遍小于50%,分级粒度在35~45 μm,仅为合格煤粉粒度上限(90 μm)的38%~50%[1-4]。因此,如何在提高分级粒度的同时,仍能保障合格煤粉细度是提高煤粉分离器分级效率的重点和关键。

目前国内电厂广泛采用离心式煤粉分离器,且分离器位于中速磨煤机内部,颗粒分级与研磨过程相互连接形成封闭的回路[5]。中速磨煤机结构复杂,研磨后颗粒经锥形体和煤粉分离器分级后进入锅炉燃烧或返回磨盘再磨。但受封闭黑箱工作环境限制,研究人员无法获取煤粉分离器内各节点物料,因而针对煤粉分离器内气固多相流和颗粒运动行为的研究多采用数值模拟的方法[6-8]。Grigoriadis等人采用代数求解雷诺平均方程获得了旋风分离器内流场的二维数值解,通过计算颗粒的随机轨道得到了旋风分离器的分离效率[9]。模拟实践方面,Vuthaluru基于欧拉-欧拉方法模拟分离器内风粉混合,发现叶片结构的差异导致分离器内气流存在不对称性,不同粒径煤粒的气流跟随性不同[10]。Bhambare等考虑水分蒸发及煤粉粒径差异等因素,认为空气流场的不均匀性是造成磨机出口气流及煤粉颗粒分布不均匀的主要原因[11]。宋斐等人以煤粉分离器为研究对象,采用 CFX TASC Flow软件包,数值模拟冷模试验和实际设备改造,并以此评价分离器工作性能,确定分离器优化结构[12]。但上述研究对象多为独立运行的分离器,与中速磨煤机内的煤粉分离器存在差异,其级效率受系统运行参数的影响较大。

因此,本文在前期研究粒度对煤粉分离器分级特性基础上[13],再次进行ZGM95型中速磨煤机的采样试验,获取不同一次风量时煤粉分离器的入料和返料以及合格煤粉样品。建立与采样分离器结构参数相同的结构化网格模型,并对不同风量条件下煤粉在分离器内的运动规律进行模拟。通过数值模拟与采样试验相互验证的方法研究不同风速条件下煤粉分离器分离比率的变化规律。

1 试验研究和数值模拟

对某电厂的ZGM95中速磨煤机进行开孔改造以获取分离器入料和返料的粒度组成。磨机采样点设置和采样过程示意如图1所示。分离器入料使用取样孔直径为20 mm的平头取样枪,返料则为内外直径相差10 mm的套管。分离器返料采样时,套管从采样孔伸入,触碰落煤管后旋转外管180°,使内管切掉部分口朝上截取分离器返料。采样完成后把外管旋转180°重新封住内管,最后将套管拉出。合格煤粉的采样参照电力行业标准《直吹式制粉系统的煤粉取样方法》执行。两采样工况时磨机的运行参数如表1所示。采样完成后,对分离器入料、返料和合格煤粉样品进行粒度分析,结合采样时监测的合格煤粉流量和数质量平衡计算,获得各采样工况下循环倍率和煤粉分离器入料量[14]。

图1 磨机采样点设置和采样过程示意图

工况液压加载力/MPa风量/t·h-1磨机入料量/t·h-111359.824.9621353.524.55

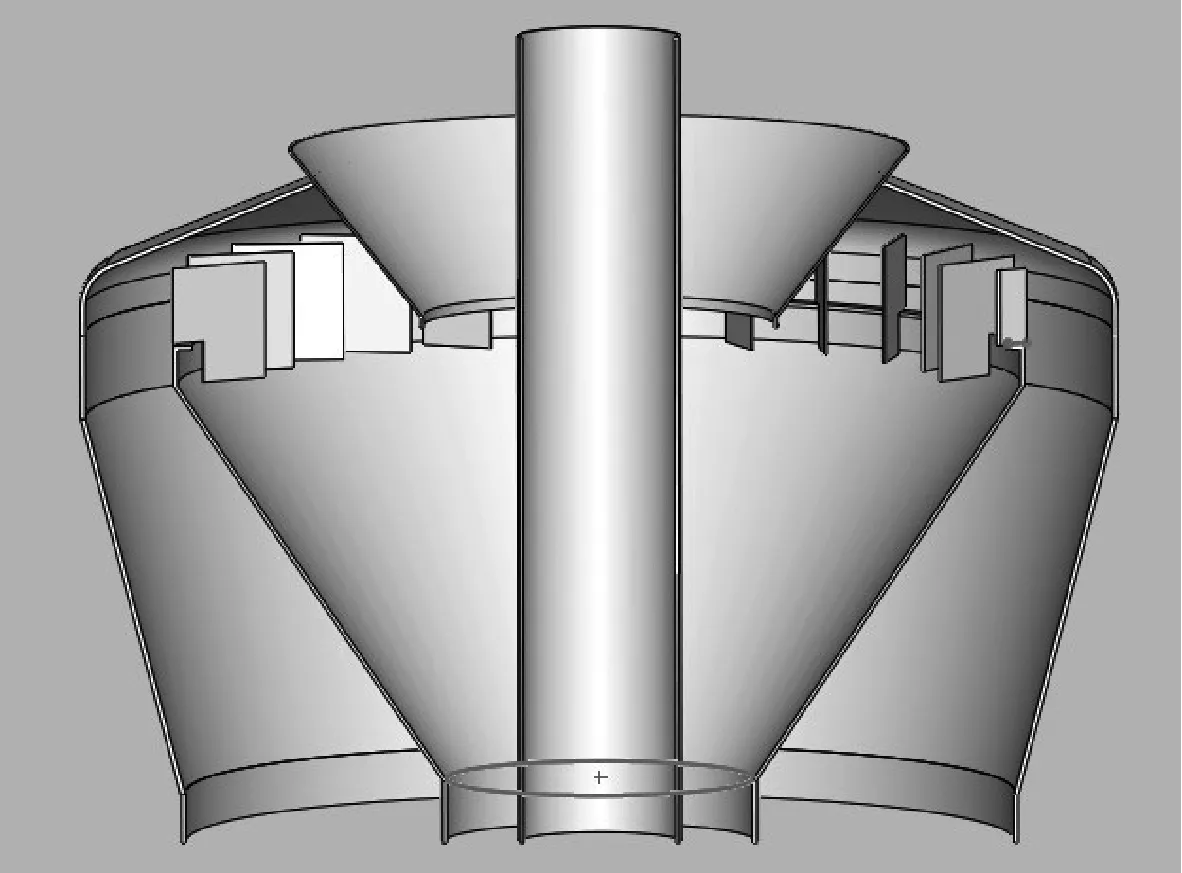

图2 分离器实体模型纵剖图

数值模拟对象静态分离器的结构和尺寸参数与工业采样试验中磨机的分离器相同,利用Solidworks建立分离器实体模型(模型结构如图2所示)。在对其进行网格划分时发现以整体划分难以生成网格,且网格质量较差;自动网格生成会存在大量非结构化网格,影响磨机计算精度。因此,本文选用结构化网格划分模拟区域;为降低模拟计算量,基于煤粉分离器轴对称的特性选择1/8模型进行网格划分,界面设置为周期性边界。1/8实体模型划分后的网格总数为281万。

图3为网格划分后分离器模型界面、外壁以及分离器挡板处的网格模型。

模拟求解过程选用欧拉κ-ε(2eqn)湍流模型作为控制方程,模型如式(1)和式(2)所示。网格模型的分离器入口为速度入口,出口为压力出口,壁面为相界面,其他边界均为边壁。模拟时分离器挡板开度为45%,入口煤粉体积分数为0.004 5%,分别进行风速为10 m/s,15 m/s,20 m/s和25 m/s时45 μm,90 μm和200 μm各单一煤粉颗粒在分离器内部的运动和分离比率。

(1)

2 数值模拟计算

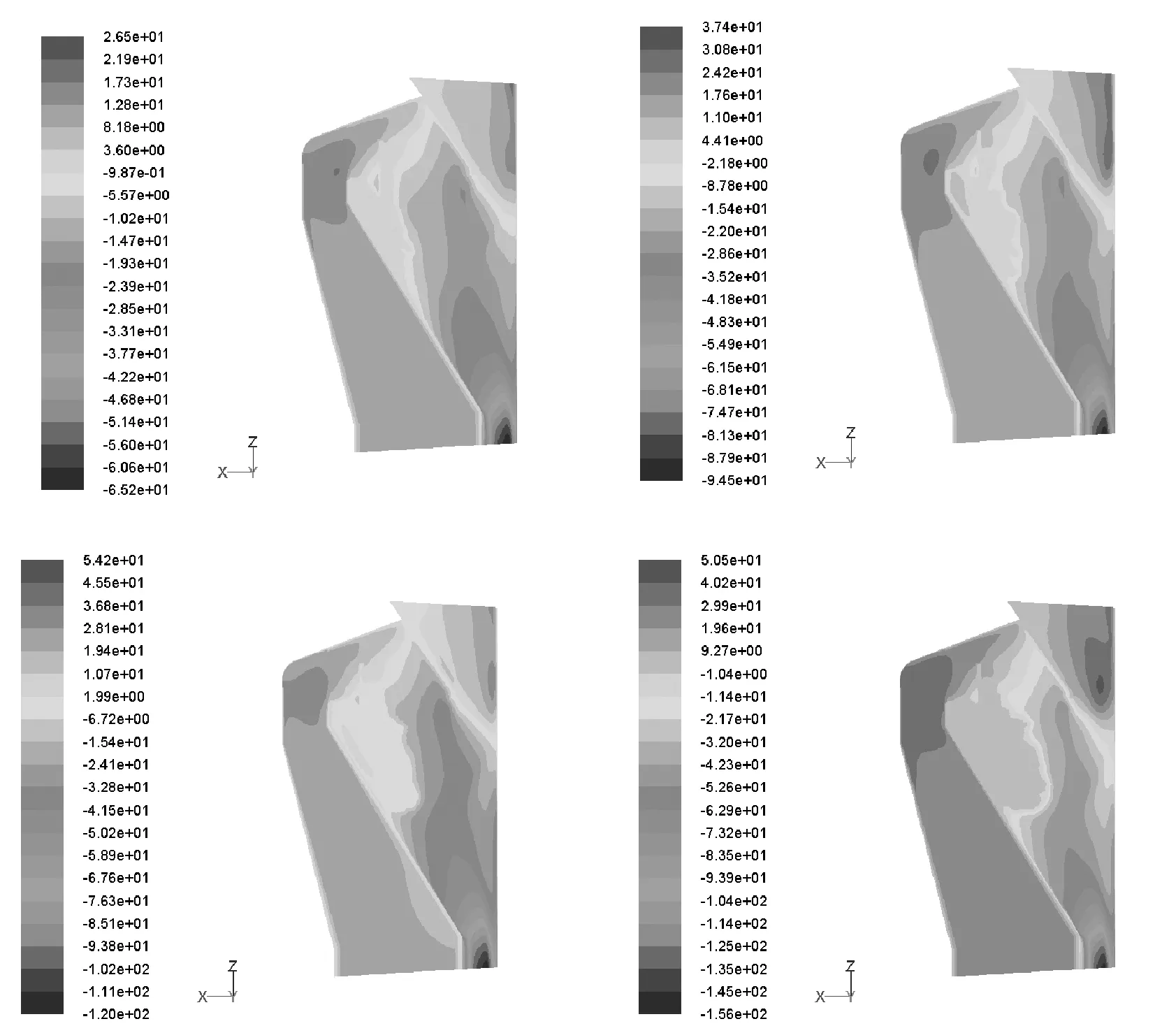

2.1 风速对各粒级煤粉颗粒运动的影响

以90 μm物料为代表分析风速对煤粉分离器分离特性的影响规律。图4分别为10 m/s,15 m/s,20 m/s,25 m/s风速时煤粉颗粒的Z向速度分布云图。此图显示,随着一次风速的增大,分离器内颗粒高速向下运动的区域逐渐较小,从煤粉出口溢出的颗粒速度逐渐变大;分离器挡板下的低速区域随风速的增大而扩大。风速变大致使气流经过分离器挡板后产生的旋转力增强,煤粉颗粒的运动速度加快,其Z向速度也将增大。气-固流能更顺畅地深入分离器内部,形成短路并导致更多的煤粉颗粒未经分离而直接从合格煤粉出口离开分离器。

图4 90 μm煤粉颗粒Z向速度云图(a. 10 m/s; b. 15 m/s; c. 20 m/s; d. 25m/s)

2.2 风速对分离器分离比率的影响

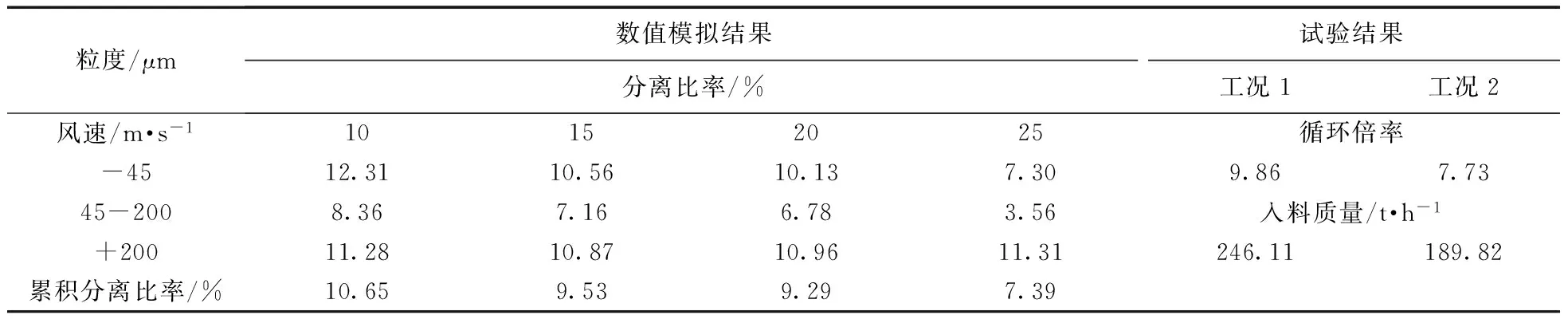

对45 μm,90 μm和200 μm煤粉颗粒在4种不同风速下进行数值模拟,查看不同粒度时的模拟结果,获得出口处煤粉体积分数,进而根据分离比率公式(3)计算出分离器的分离比率[15]。不同风速时分离器分离比率的计算结果见表2。

(3)

式中:f为分离器的分离比率(%);f1和f2分别为分离器入口和出口的煤粉体积分数(%)。

由表2可知,风速增加致使分离器分离比率降低,对煤粉的分离能力减弱,循环倍率将增加。风速对煤粉分离比率的影响随粒度的增加呈现减小后增加的趋势,并在90 μm时达到极值。煤粉较细时,颗粒较轻并具有良好的气体跟随性,且此效应随风速的增加愈加明显,因此,不同风速时45 μm颗粒的分离比率相差较大;而粒度较粗颗粒的自身重力则不可忽视,模拟结果表明,不同风速时200 μm颗粒分离比率几乎不变,说明本模拟所选择的最大风速尚不能抵消颗粒自重产生的影响。风速为15 m/s和20 m/s时,不同粒度颗粒的分离效率差值较小,但当增加到25 m/s时,低粒度物料分离比率因气体跟随性的增强而急剧下降。

表2 风速对不同粒度颗粒出口煤粉体积分数及分离比率的影响

注:煤粉入口体积浓度均为0.004 5%,分离器挡板开度45%。

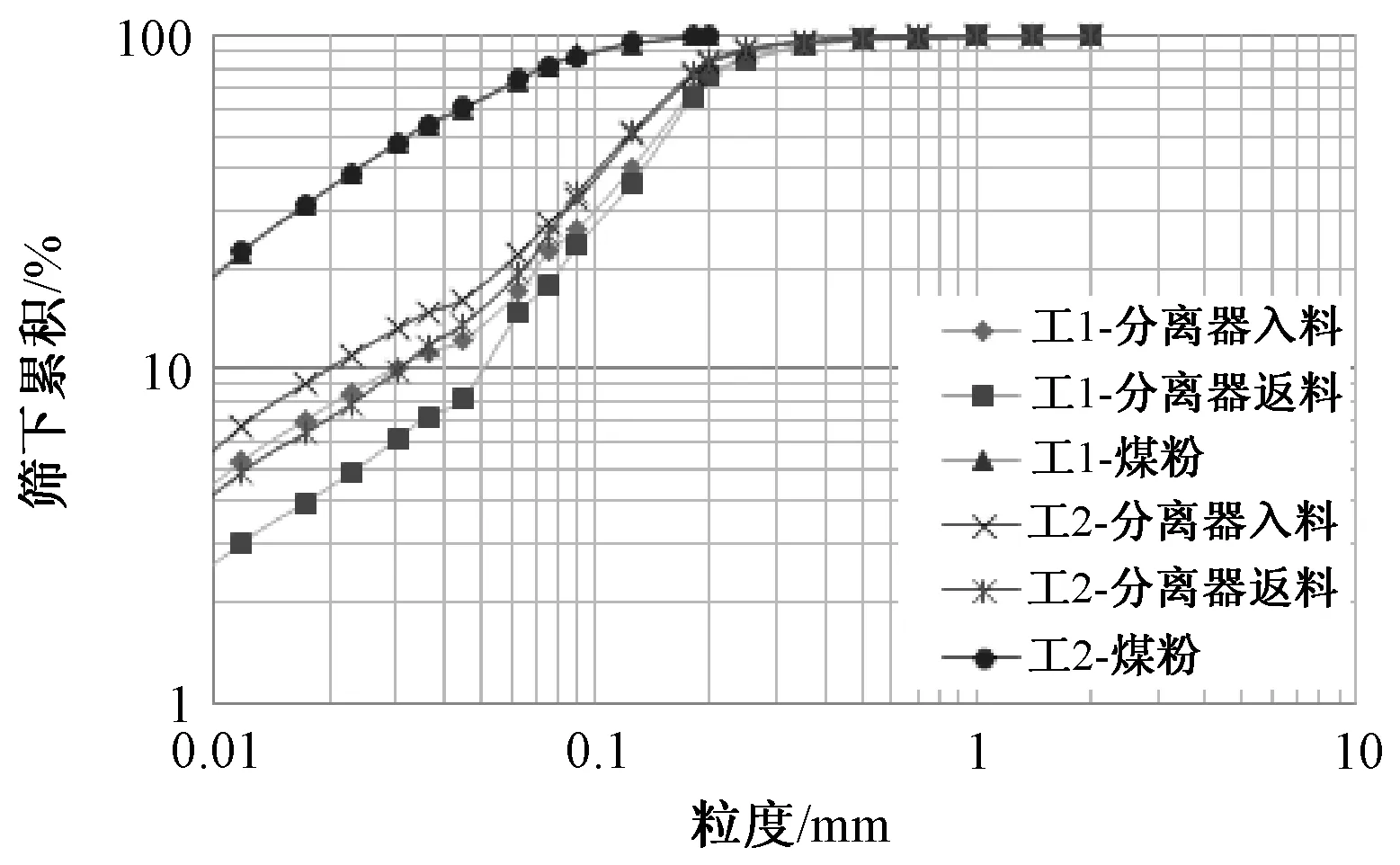

3 采样试验与数值模拟验证

工况2的一次风量较工况1小6.3 t/h,因此工况2时中速磨煤机的一次风速相对较小。通常,一次风裹挟煤粉的能力随风速的增加而增强,较粗的煤粉也将被一次风输运至煤粉分离器分级;而风速较小时,一次风所携带的煤粉细度随之降低。图5为两工况下分离器入料、返料和合格煤粉的粒度曲线。为确保锅炉的燃烧效率,煤粉分离器需提供细度足够的合格煤粉。虽然两工况的一次风量不同,但煤粉粒度组成相似。一次风量较高的工况1的分离器入料粗颗粒含量比工况2多。为避免粗颗粒混入合格煤粉,分离器在工况1时分级粒度降低,分离器返料中的-90 μm煤粉含量低于工况2。

以工况2分离器入料的实际煤粉粒度进行数值模拟计算,根据煤粉的粒度组成计算不同风速的累积分离比率。表3为数值模拟计算结果与试验结果,数值模拟结果显示分离器分离比率随风速的增大而降低,将引起分离器内循环倍率和入料质量增加;工业采样试验结果表明工况1的循环倍率与入料质量均高于工况2,与数值模拟结论吻合。数值模拟结论与试验结果良好的线性相关关系证明数值模拟结论的准确性,并可据此通过调节一次风的风量优化磨机运行状态。

图5 两工况条件下分离器入料、返料和煤粉的粒度曲线

表3 模拟结论与现场试验结果对比

中速磨煤机内燃煤的研磨和分级是2个连续过程,因此,煤粉分离器分离特性会受到两环节过程参数的综合影响。文献[9]26研究了粒度对分离器分离特性的影响,通过采样试验和数值模拟相结合的方法,揭示了不同粒度煤粉运动速度在煤粉分离器内的变化规律,发现分离比率随颗粒粒度的增大而先减小后增加。进入煤粉分离器的煤粉粒度受煤种、磨辊的液压加载力以及风量的综合影响,因此上述分析是多种因素共同作用后的结果。而本研究中的煤种和液压加载力相同,煤粉分离器分离行为仅受一次风量的影响,进而可避免其他参数对结果分析的干扰。

4 结论

(1)风速增加致使分离器内颗粒高速向下运动的区域减小,从合格煤粉出口离开分离器的颗粒速度逐渐变大;高风速还导致部分煤粉颗粒未经分级而直接离开分离器。

(2)风速增加致使分离器分离比率降低,分离不同粒度煤粉能力减弱,将使循环倍率增加。风速对不同粒度颗粒分离比率的影响先减小后增大,在90 μm时达到极值。

(3)一次风裹挟煤粉能力随风速增加而增强,工况1因一次风量较高导致分离器入料粗颗粒含量比工况2多。为避免粗颗粒混入合格煤粉,分离器在工况1时分级粒度降低,分离器返料中的-90 μm煤粉含量低于工况2。数值模拟与工业采样试验均证实循环倍率随风速的增加而增加,两者具有良好的线性相关关系。

[1] LI H, HE Y Q, SHI F N, et al. Performance of the static air classifier in a Vertical Spindle Mill [J]. Fuel, 2016(177):8-14.

[2] 左蔚然. MPS磨煤机运行过程数学建模与优化[D]. 徐州: 中国矿业大学,2013.

[3] OZER C, WHITEN W J, LYNCH A J.A multi-component model for the vertical spindle mill[J].International Journal of Mineral Processing,2016,148(5):155-165.

[4] SHAH K V, VUTHALURU R, VUTHALURU H B. CFD based investigations into optimization of coal pulveriser performance: Effect of classifier vane settings [J]. Fuel Processing Technology, 2009, 90(9):1135-1141.

[5] 戴为,牛海峰,马洪顺. 中速磨煤机[M]. 北京: 机械工业出版社, 1998.

[6] 闫顺林,王皓轩,韩韦,等. 旋转煤粉分离器动叶结构数值优化研究[J]. 电力科学与工程,2016,32(10): 59-65.

[7] 吕太,丁帅,程超. 粗粉分离器挡板开度对煤粉粒子分离特性影响的数值研究[J]. 东北电力大学学报,2016, 36(2):39-44.

[8] 李永华,程学远,魏杰儒. 旋转煤粉分离器分离特性的数值研究[J]. 电力科学与工程,2013, 29(8): 46-49.

[9] 何亚群,周念鑫,左蔚然,等. 不同磨煤粒度条件下煤粉分离器分离特性研究[J]. 中国粉体技术,2012, 18(1): 61-65.

[10] VUTHALURU H B, PAREEK V K, VUTHALURU R. Multiphase flow simulation of a simplified coal pulveriser [J]. Fuel Processing Technology, 2005, 86(11):1195-1205.

[11] BHAMBARE K S, MA Z H, LU P S. CFD modeling of MPS coal mill with moisture evaporation [J]. Fuel Processing Technology, 2010, 91(5):566-571.

[12] 宋斐, 刘东明, 徐宪斌,等. 粗粉分离器性能的模化试验及数值模拟研究[J]. 热能动力工程, 2001, 16(92): 191-195.

[13] GRIGORIADIS D, BARTZIS J G, GOULAS A. Efficient treatment of complex geometries for large eddy simulations of turbulent flows [J]. Computers & Fluids, 2004, 33(2): 201-222.

[14] 周念鑫. 煤粉分离器分离特性研究及数值模拟[D]. 徐州:中国矿业大学,2011.

[15] KOJOVIC T, SHI FN, BRENNAN M. Modelling of vertical spindle mills. Part 2: Integrated models for E-mill, MPS and CKP mills [J]. Fuel, 2015(143): 602-611.

Study on Effects of Airflow Rate on Separation Characteristics of Pulverized Fuel Classifier

ZHOU Nianxin, LUO Zhenfu, HE Yaqun, XIE Weining, WANG Shuai

(School of Chemical Engineering, China Univeristy of Mining and Technology, Xuzhou 221116, China)

In this paper, the numerical simulation and industrial sampling tests for pulverizer were applied to study the effect of the primary airflow rate on the separation process of classifier. The Eulerianκ-εturbulence model was utilized to conduct the numerical simulation of structural grid computing model of 1/8 classifier. Simulated results indicate that the overflow rate of pulverized fuel from the classifier increases with the primary airflow rate. Particles which leave the classifier without separation also see an increase. On the other hand, the segregation ratio decreases with the increase of airflow rate, which results in the lower separation efficiency for pulverized fuel and an increase of circulating ratio. Two industrial sampling tests, with different airflow rates, were made on the modified pulverizer, and the effects of airflow rate on the size composition of pulverized fuel, feed and reject of classifier are analyzed. Mass balance calculation indicates that the circulating ratio increases with the airflow rate, which shows a good liner relationship to the computed results based on numerical simulation.

pulverized fuel classifier; airflow rate; separation characteristics; numerical simulation; sampling validation

10.3969/j.ISSN.1672-0792.2017.04.010

2016-12-13。

国家自然科学基金(51274196,51404267)。

TK212

A

1672-0792(2017)04-0055-05

周念鑫(1985-),男,博士研究生,研究方向为气固流态化过程模拟及干法分选。