棉织物的聚羧酸无甲醛免烫整理

黄张秘, 周 翔, 邢志奇, 张文龙

(1. 东华大学 化学化工与生物工程学院, 上海 201620; 2. 东华大学 生态纺织教育部重点实验室, 上海 201620)

棉织物的聚羧酸无甲醛免烫整理

黄张秘1,2, 周 翔1,2, 邢志奇1,2, 张文龙1

(1. 东华大学 化学化工与生物工程学院, 上海 201620; 2. 东华大学 生态纺织教育部重点实验室, 上海 201620)

为促进无甲醛免烫整理剂的推广应用,将自制聚羧酸无甲醛免烫整理剂(LMP)用于棉织物的免烫整理,以整理后织物的折皱回复角、断裂强力、撕破强力和白度为主要评价指标,通过单因素试验,确定了LMP较佳的整理工艺:LMP质量浓度为300 g/L,催化剂质量浓度为整理剂的10%,整理液pH值为 2.0~2.5,焙烘温度为170 ℃,焙烘时间为3 min。整理后纯棉白色府绸的折皱回复角大于260°,断裂和撕破强力保留率分别为55.7%和73.1%,白度由77%降至72%,外观平整度接近3.5 级。与其他免烫整理剂比较,免烫效果优于已商业应用的2种无甲醛免烫整理剂,免烫效果及其耐洗性与丁烷四羧酸相当,比改性二羟甲基二羟基乙烯脲类整理剂稍差。

棉织物; 无甲醛免烫整理; 聚羧酸; 折皱回复角; 白度; 耐洗性

为避免N-羟甲基酰胺类交联剂带来的整理品释放甲醛问题,研究人员长久致力于开发性能优良的无甲醛免烫整理剂。在众多已研究的无甲醛免烫整理剂中,多羧酸显示出较好的发展前景,其中丁烷四羧酸(BTCA)的应用效果被普遍接受,但BTCA交联剂的价格偏高,影响工业化应用。研究人员将聚马来酸[1]、柠檬酸[2]、2-磷基丁烷三羧酸[3]、壳聚糖[4]等与BTCA复配使用,以减少BTCA用量,降低交联剂成本,但整理效果有所降低;也有研究以不饱和羧酸为原料,通过自由基聚合反应,生成聚羧酸。聚羧酸分子上羧基增多,理论上可增加与纤维素大分子的羟基发生酯化交联的机会,但迄今的研究结果显示其免烫效果与BTCA仍有一定差距,如以马来酸或衣康酸等不饱和羧酸为原料合成的聚马来酸[5-6]及其与柠檬酸的复配物[7-8]、马来酸寡聚物[9]、马来酸/衣康酸共聚物[10]、聚马来酸/衣康酸/丙烯酸[11]及马来酸酐与醋酸乙烯酯共聚得到的聚羧酸[12]。

前期课题组合成了相对分子质量为300~700的聚羧酸LMP[13],本文将LMP作为棉织物无甲醛免烫整理剂进行应用工艺研究。以整理织物的主要性能指标衡量整理效果,确定LMP的整理工艺。在此基础上,将LMP的整理效果与商品免烫整理剂服丝平NF和WFF、BTCA及二羟甲基二羟基乙烯脲类(又称改性2D类)超低甲醛免烫整理剂服丝平F-ECO进行了比较。

1 实验部分

1.1 材料与仪器

织物:纯棉白色府绸(线密度为14.6 tex×14.6 tex,经纬密为524 根/10 cm×284 根/10 cm,面密度为123 g/m2),经烧毛、退浆、精练、漂白、丝光后的半制品(上海王港华纶印染有限公司)。

化学品:LMP(自制,有效成分约为35%),服丝平NF、服丝平WFF、康定素F-M、催化剂CTL、服丝平F-ECO、有机硅柔软剂适利坚SIE(工业品,巴斯夫(中国)有限公司),BTCA(工业品,常茂生物化学工程股份有限公司),氢氧化钾、次磷酸钠、氯化镁(CP,国药集团化学试剂有限公司),渗透剂JFC(工业品,江苏省海安石油化工厂)。

设备和仪器:PB1轧车(Rapid(厦门)公司),DLS-6600型定型汽蒸机(Korea Daelim Starlet Co.,Ltd),TNG01型折皱回复性能测试仪(英国SDL公司),H10K-S型双臂万能材料实验机(美国Tinius Olsen公司),Elmendorf撕破强力机(Thwing-Albert公司),650型测色配色仪(美国Datacolor公司),VARIAN640傅里叶红外光谱仪(美国Varian公司)。

1.2 免烫整理方法

1.2.1 LMP整理

整理液处方为:LMPxg/L,催化剂次磷酸钠(SHP)yg/L,柔软剂SIE 20 g/L,渗透剂JFC 2 g/L。

工艺流程:浸轧整理液(二浸二轧,带液率80%)→烘干(80 ℃×3 min)→焙烘。

1.2.2 服丝平NF整理

整理液处方为:服丝平NF 120 g/L,催化剂康定素F-M 36 g/L,柔软剂SIE 20 g/L,渗透剂JFC 2 g/L。

工艺流程:浸轧整理液(二浸二轧,带液率70%)→烘干(85 ℃×3 min)→焙烘(170 ℃×1 min)。

1.2.3 服丝平WFF整理

整理液处方为:服丝平WFF 350 g/L,催化剂CTL 70 g/L,柔软剂SIE 20 g/L,渗透剂JFC 2 g/L。

工艺流程:浸轧整理液(二浸二轧,带液率70%)→烘干(100 ℃×1.5 min)→焙烘(150 ℃×3 min)。

1.2.4 BTCA整理

整理液处方为:BTCA 6%,催化剂SHP 3%,柔软剂SIE 20 g/L,渗透剂JFC 2 g/L。

工艺流程:浸轧整理液(二浸二轧,带液率80%)→烘干(85 ℃×3 min)→焙烘(180 ℃×1.5 min)。

1.2.5 服丝平F-ECO整理

整理液处方为:服丝平F-ECO 240 g/L,催化剂MgCl2·6H2O 24 g/L,柔软剂SIE 20 g/L,渗透剂JFC 2 g/L。

工艺流程:浸轧整理液(二浸二轧,带液率55%)→烘干(85 ℃×5 min)→焙烘(150 ℃×3 min)。

1.3 整理品性能测试

折皱回复角按AATCC 66—2008 《机织物折皱回复性的测定:回复角法》测定,并计算经向与纬向回复角之和,即为织物的折皱回复角。

织物纬向的断裂强力按GB/T 3923.1—2013 《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》测定。

RB=(B/B0)×100%

式中:RB为断裂强力保留率,%;B0为整理前织物的断裂强力,N;B为整理后织物的断裂强力,N。

撕破强力按GB/T 3917.1—2009 《纺织品 织物撕破性能 第1部分:冲击摆锤法撕破强力的测定》测定。

RT=(T/T0)×100%

式中:RT为撕破强力保留率,%;T0为整理前织物的撕破强力,N;T为整理后织物的撕破强力,N。

外观平整度按GB/T 13769—2009 《纺织品 评定织物经洗涤后外观平整度的实验方法》 评定。采用GB/T 8629—2001《纺织品 实验用家庭洗涤和干燥程序》方法4A洗涤,采用翻滚烘干。

白度按GB/T 8424.2—2001 《纺织品 色牢度实验 相对白度的仪器评定方法》 测定。

1.4 红外光谱分析

将待测样品水洗,去除织物上未反应的整理剂及催化剂等,于0.1 mol/L的氢氧化钠溶液中处理3 min[14],然后在烘箱内40 ℃烘干至恒态质量。取处理后的样品2 mg,烘干后的溴化钾30~40 mg,将二者混合研磨成粉末,混合均匀后压片,采用红外光谱仪测定。

1.5 织物上酯键量测定

用醋酸钙法测定织物上的羧基量[15]。准确称量烘干后的待测样品1.000 g,将其放入250 mL碘量瓶中,加入100 mL新配制的0.1 mol/L的醋酸钙溶液,室温放置2 h。以酚酞为指示剂,用0.02 mol/L的氢氧化钠标准溶液滴定。用未处理样品做空白实验。织物上羧基量和酯键量的计算公式为

CR=CH0-CH1

式中:CH为织物上的羧基量,mmol/kg织物;CR为织物上的酯键量,mmol/kg织物;CH0为焙烘前织物上的羧基量,mmol/kg织物;CH1为焙烘后织物上的羧基量,mmol/kg织物;V为聚羧酸整理织物试样消耗的氢氧化钠标准溶液的体积,mL;V0为未处理试样消耗的氢氧化钠标准溶液的体积,mL;CS为氢氧化钠标准溶液的浓度,mol/L;m为试样的质量,g。

2 结果与讨论

2.1 整理工艺

2.1.1 催化剂SHP用量

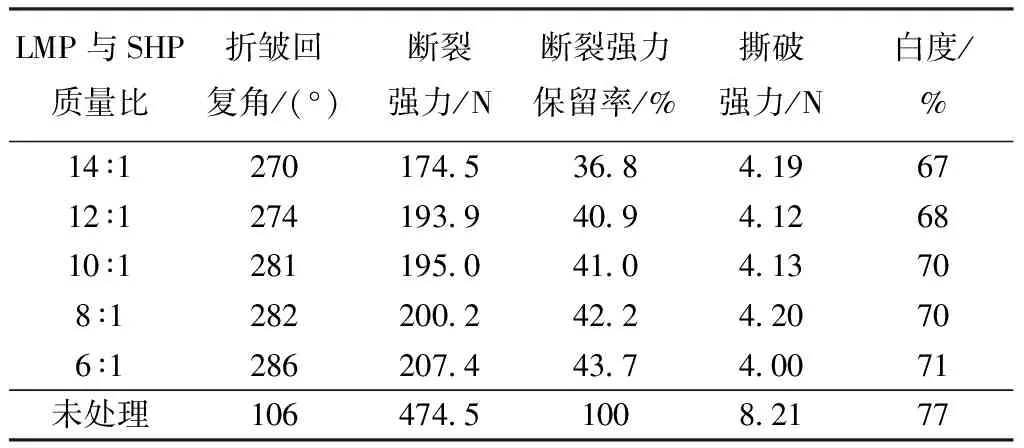

以SHP为催化剂,在LMP质量浓度为300 g/L,焙烘条件为180 ℃×3 min的整理条件下,改变LMP与催化剂SHP的质量比进行实验,整理织物的主要性能见表1。

表1 催化剂SHP用量不同时免烫整理效果Tab.1 Durable press performance of finished cotton fabrics with different catalyst dosages

由表1可见,交联剂LMP与棉纤维发生交联反应后,棉织物的折皱回复角明显提高、断裂强力大幅下降,白度也下降。但是在本文实验催化剂SHP用量范围内,整理织物的折皱回复角、断裂强力和白度均随催化剂用量的增加而递增,呈正相关。折皱回复角随催化剂用量增加而递增,说明交联程度的提高,但相关联的断裂强力并未因交联程度提高而下降,相反也随SHP用量增加而有所提高,原因是交联处理液的pH值随催化剂用量增加其酸性减弱,从而使因处理液的酸性而导致的纤维素纤维强力损失的部分减少,减少的程度足以超过交联带来的断裂强力下降。白度随SHP用量增加而提高的原因是SHP固有的还原性[16],使交联剂LMP体系中残留单体的不饱和双键得到一定程度的还原而致。此外,撕破强力随SHP用量不同而变化规律不明显。

从表1还可看出,以LMP与SHP质量比为8∶1的最佳,如从生产成本和减少含磷化合物的使用角度,选择效果与其相近的LMP与SHP质量比为10∶1作为后续研究的用量。

2.1.2 整理液pH值

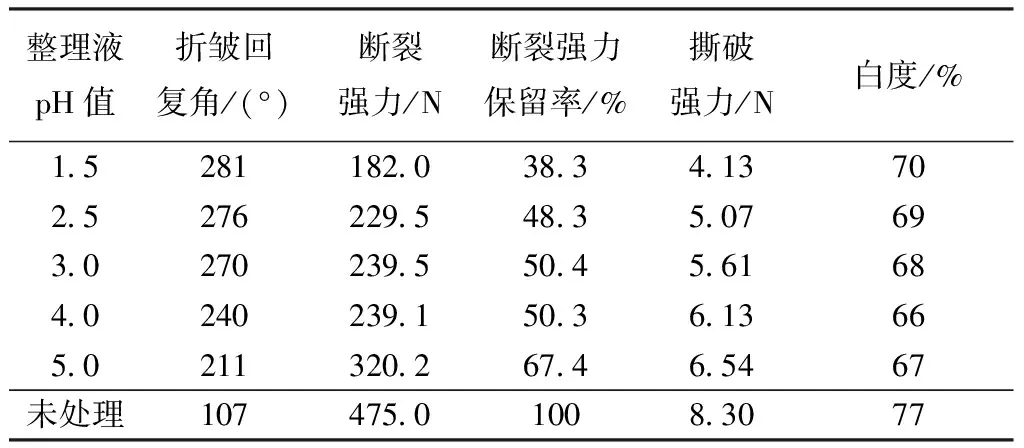

在LMP质量浓度为300 g/L、催化剂用量为LMP的10%,焙烘条件为180 ℃×3 min条件下,改变整理液pH值对棉织物进行免烫整理,结果见表2。

表2 整理液pH值与LMP免烫整理效果Tab.2 pH of finishing liquod vs. durable press performance of LMP finished cotton fabrics

由表2可知,整理液的pH值对整理织物的性能影响较大,折皱回复角和白度随pH值增高而降低。由于多羧酸与纤维素大分子上的羟基发生酯化反应的过程是先酸催化使羧酸脱水成酐,再与羟基生成酯[17]。在本文实验的pH值范围内,处理液的pH值低有利于成酐反应[18],因而折皱回复角高。根据免烫要求,可采用处理液的pH值在2.5左右。

2.1.3 LMP用量

在催化剂用量为LMP的10%,焙烘温度为180 ℃,焙烘时间为3 min,整理液pH值为2.0的条件下,改变LMP的质量浓度对棉织物进行免烫整理,结果见表3。

表3 LMP质量浓度不同的免烫整理效果Tab.3 Durable press performance of LMP finished cotton fabrics with different LMP dosages

由表3可看出,LMP质量浓度增加,整理织物的回复角递增,断裂强力和撕破强力以及白度递减。后者应与聚合物体系中导致织物泛黄的不饱和组分随LMP用量增加而增多有关。LMP质量浓度以300 g/L为宜,此时回复角高于270°,强力保留率为46.2%,撕破强力为4.24 N,白度由未整理的77%降至71%。

2.1.4 焙烘温度

在LMP质量浓度为300 g/L,催化剂用量为LMP的10%,整理液pH值为2.0,焙烘时间为3 min的条件下,观察不同焙烘温度下的整理效果,并测定织物上的酯键量,结果见图1、2。

图1 不同焙烘温度的LMP免烫整理效果Fig.1 Durable press performance of LMP finished cotton fabrics at different curing temperatures

图2 焙烘温度与整理织物上的酯键量Fig.2 Curing temperature vs. ester linkage amount of LMP finished cotton fabrics

由图1可知:整理织物的回复角随焙烘温度升高而增大,190 ℃焙烘可能尚未达到所用处方的最高值,相应的断裂强力下降;撕破强力和白度也都随焙烘温度的升高而下降,但与断裂强力不同,它们在170 ℃时似出现转折点,下降趋势变大,而断裂强力在180 ℃出现下降变大。折皱回复角曲线在170 ℃也出现转折,170 ℃以后折皱回复角增大变缓。实验结果表明,选择170 ℃焙烘较合适。

从图2可见,焙烘温度升高,整理织物上的酯键量随之增多。该曲线开始段(150~160 ℃)时斜率较小,160~170 ℃时斜率最大,170 ℃后略小,可认为170 ℃焙烘较宜。虽然生成的酯键量未区分交联或单端结合,但图1回复角曲线表明有效交联酯键的递增。

结合图1、2的实验结果,选择170 ℃为整理剂LMP的焙烘温度。

2.1.5 焙烘时间

在LMP质量浓度为300 g/L,催化剂用量为LMP的10%,焙烘温度为170 ℃,整理液pH值为2.0的条件下,对棉织物进行免烫整理,整理织物的主要性能见表4。

从表4可知,随着焙烘时间增加,折皱回复角增加,白度略有下降,外观平整度增加,但3 min以上折皱角增幅趋缓,外观平整度都为3、4级,因此,选择焙烘时间3 min较适宜。

表4 焙烘时间与LMP免烫整理效果Tab.4 Curing time vs. durable press performance of LMP finished cotton fabrics

注:该实验所用织物与前几组实验为相同规格不同批次的纯棉白色府绸。

2.2 整理前后织物分子结构分析

表6 LMP与BTCA、F-ECO整理效果的耐洗性Tab.6 Durable press performance and laundering durability of LMP with those of BTCA and F-ECO

将LMP整理后的织物水洗去除残留的整理剂及催化剂等,经NaOH溶液处理后,使未反应的羧基以阴离子形式存在,从而在红外光谱图中使羧基阴离子峰与酯羰基峰分开[13],结果见图3。

图3 未处理织物及整理后织物的红外谱图Fig.3 FT-IR spectra of untreated and treated cotton fabrics

由图3可知,与未处理织物相比,整理后织物在1 730~1 720 cm-1范围内明显多了酯羰基的峰以及1 575 cm-1处的羧基阴离子峰,表明整理剂LMP与纤维素大分子的羟基发生酯化反应[14]。但1 575 cm-1处较强羧基阴离子峰的存在表明织物上还有较多未与纤维素大分子酯化的游离羧基。水洗5次的酯羰基峰强度与水洗1次的相比,减弱不明显,表明酯键的水解稳定性较好,整理后织物的免烫效果具有较好的耐水洗牢度。

2.3 LMP与商品免烫整理剂的比较实验

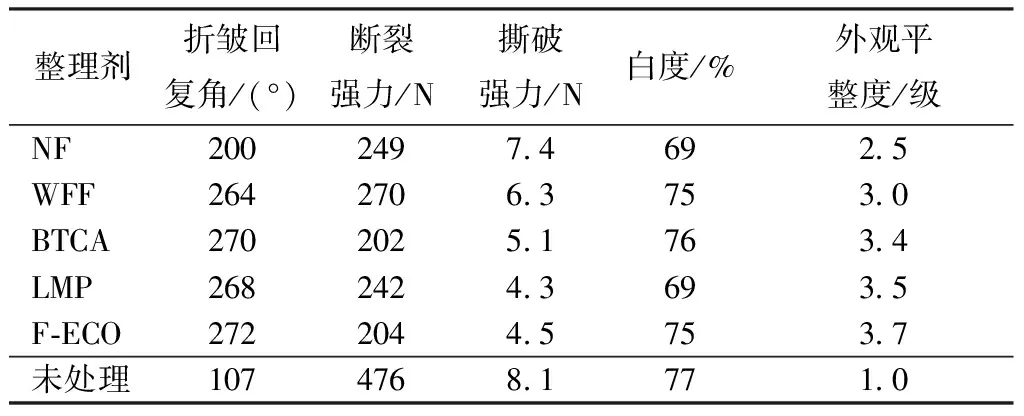

将2种商品无甲醛免烫整理剂服丝平NF、服丝平WFF以及BTCA、改性2D类整理剂商品服丝平F-ECO按推荐的工艺用于纯棉府绸的免烫整理,与自制的多羧酸型无甲醛免烫整理剂LMP的整理效果进行比较,结果如表5所示。

表5 LMP与商品免烫整理剂效果比较Tab.5 Comparison of durable press performance of LMP with that of commercial finishing agents

从表5可知,经几种不同免烫整理剂整理后,整理织物的折皱回复角和外观平整度都比未处理织物有明显提高。2种商品无甲醛免烫整理剂NF、WFF处理的织物虽然断裂和撕破强力高于LMP整理织物,但外观平整度较低。与BTCA整理织物相比,LMP整理织物的外观平整度与BTCA相当,断裂强力高于BTCA整理织物,但白度和撕破强力较低。与改性2D类整理剂F-ECO相比,LMP整理织物的断裂强力高于F-ECO,但折皱回复角、外观平整度和白度低于F-ECO。在本文实验中,LMP的免烫效果优于2种商品无甲醛免烫整理剂,与BTCA基本相当,比改性2D类整理剂稍差。

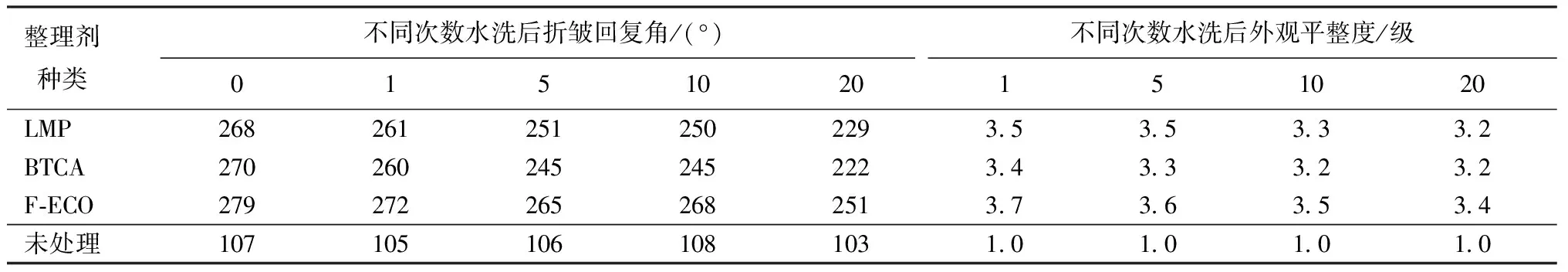

2.4 整理剂效果的耐洗性

用BTCA及改性2D类整理剂服丝平F-ECO的推荐工艺条件,以及本文研究得到的LMP的最佳工艺条件分别整理纯棉府绸,经不同次数水洗后测定整理织物的折皱回复角,评定外观平整度,结果见表6。

由表6可知,采用这3种整理剂整理的织物其折皱回复角和外观平整度均随水洗次数的增加而下降。其中:F-ECO整理织物经不同次数洗涤后,折皱回复角和外观平整度都高于LMP和BTCA;LMP整理织物的免烫效果及其耐洗性与BTCA相当。

3 结 论

1) 将自制的LMP用于纯棉白色府绸的免烫整理,通过单因素实验确定了LMP的最佳应用工艺:LMP质量浓度300 g/L、催化剂SHP用量为LMP的10%、整理液pH值2.0~2.5、焙烘温度170 ℃、焙烘时间3 min。整理织物的免烫效果较好,折皱回复角高于260°,外观平整度接近3.5级。

2) 在LMP整理工艺条件中,焙烘温度对LMP与纤维素纤维大分子上羟基的酯化交联程度影响较大,升高焙烘温度至160 ℃以上,酯键量明显增加。

3) LMP的整理效果优于商品无甲醛免烫整理剂服丝平NF和服丝平WFF,而与BTCA基本相当;整理效果的耐洗性LMP与BTCA相当,低于改性2D类整理剂F-ECO。FZXB

[1] 任春莲,张建波,王炳,等.PMA和BTCA混合多元羧酸棉织物抗皱整理工艺研究[J].印染助剂,2008,25(2):19-21. REN Chunlian, ZHANG Jianbo, WANG Bing, et al. Wrinkle recovery finishing of cotton fabrics with PMA-BTCA mixed polycarboxylic acids[J].Textile Auxiliaries,2008,25(2):19-21.

[2] 陈美云,袁德宏.棉织物的混合多羧酸-水解淀粉防皱整理[J].印染,2011,37(12):13-17. CHEN Meiyun, YUAN Dehong. Anti-crease finish of cotton fabrics with polycarboxylic acids and hydrolyzed starch [J]. China Dyeing & Finishing, 2011, 37(12):13-17.

[3] 宋海涛,隋淑英,朱平,等.PBTCA/BTCA复合体系对棉织物抗皱整理工艺的研究[J].印染助剂,2011,28(8):30-32. SONG Haitao, SUI Shuying, ZHU Ping, et al. Wrinkle resistant finishing of cotton fabrics with the complex system of PBTCA / BTCA [J]. Textile Auxiliaries, 2011, 28(8):30-32.

[4] 陈美云,袁德宏,王春梅.混合多羧酸-壳聚糖对真丝绸的抗皱整理[J].丝绸,2007(5):32-35. CHEN Meiyun, YUAN Dehong, WANG Chunmei. Wrinkle resistant finishing of silk fabrics with mixed polycarboxylic acid and chitosan [J].Journal of Silk, 2007(5):32-35.

[5] LEES M J. Formaldehyde-free durable press finishing based on polymaleic acid chemistry [J]. Journal of the Textile Institute, 1999, 90(3):42-49.

[6] CHEN Dongzhong, YANG C Q, QIU Xiaoqun. Aqueous polymerization of maleic acid and cross-linking of cotton cellulose by poly (maleic acid) [J]. Industrial & Engineering Chemistry Research, 2005, 44(21):7921-7927.

[7] YANG C Q, WANG Xilie and KANG In-Sook. Ester crosslinking of cotton fabric by polymeric carboxylic acids and citric acid [J].Textile Research Journal, 1991, 67(5):334-342.

[8] YANG C Q, XU Lan, LI Shiqi, et al. Nonformaldehyde durable press finishing of cotton fabrics by combining citric acid with polymers of maleic acid[J]. Textile Research Journal, 1998, 68(6): 457-464.

[9] 陈思尧,王夏琴,徐小红,等.棉织物的马来酸寡聚物抗皱整理[J].印染,2007,33(20):9-12. CHEN Siyao, WANG Xiaqin, XU Xiaohong, et al. Anti-crease finish of cotton fabric with polycarboxylic acid oligomer[J]. China Dyeing & Finishing, 2007, 33(20):9-12.

[10] YANG C Q, GU Xiaohong. Polymerization of maleic acid and itaconic acid studied by FT-Raman spectroscopy [J]. Journal of Applied Polymer Science, 2001, 81(1):223-228.

[11] 薛万博,钟振声, 励雯波,等.无甲醛防皱整理及的制备及其应用[J].印染,2005,31(3):10-13. XUE Wanbo, ZHONG Zhensheng, LI Wenbo, et al. Synthesis and application of formaldehyde-free DP finish[J]. China Dyeing & Finishing, 2005, 31(3):10-13.

[12] YOON Kee Jong, WOO Jong Hyung, SEO Young Sam. Formaldehyde free cross-linking agents based on maleic anhydride copolymers [J]. Fibers and Polymers, 2003, 4(4):182-187.

[13] 阮凌峰,周翔,黄张秘.无甲醛免烫整理剂LMP的合成[J].印染,2015(5):1-6. RUAN Lingfeng, ZHOU Xiang, HUANG Zhangmi. Synthesis of formaldehyde-free non-ironing finishing agent LMP [J]. China Dyeing & Finishing, 2015(5):1-6.

[14] YANG C Q. FT-IR spectroscopy study of the ester crosslinking mechanism of cotton cellulose [J]. Textile Research Journal, 1991, 61(8): 433-440.

[15] 赵敏.棉织物多元羧酸DP整理[D].上海:东华大学, 2003:21-23. ZHAO Min. Durable press finishing of cotton fabrics with polycarboxylic acids [D]. Shanghai: Donghua University, 2003:21-23.

[16] YAO Wenting, WANG Bijia, YE Tao, et al. Durable press finishing of cotton fabrics with citric acid: enhancement of whiteness and wrinkle recovery by polyol extenders[J].Industrial & Engineering Chemistry Research,2013,52(46):16118-16127.

[17] GU Xiaohong, YANG C Q. FT-IR spectroscopy study of the formation of cyclic anhydride intermediates of polycarboxylic acids catalyzed by sodium hypopho-sphite [J]. Textile Research Journal, 2000, 70(1): 64-70.

[18] YANG C Q. Effect of pH on nonformaldehyde durable press finishing of cotton fabric: FT-IR spectroscopy study: part Ⅱ: Formation of the anhydride interme-diate [J]. Textile Research Journal, 1993, 63(7): 706-711.

Formaldehyde-free durable press finishing of cotton fabrics with polycarboxylic acid

HUANG Zhangmi1,2, ZHOU Xiang1,2, XING Zhiqi1,2, ZHANG Wenlong1

(1.CollegeofChemistry,ChemicalEngineeringandBiotechnology,DonghuaUniversity,Shanghai201620,China; 2.KeyLaboratoryofScience&TechnologyofEco-Textile,MinistryofEducation,DonghuaUniversity,Shanghai201620,China)

In order to promote the wide application of formaldehyde-free durable press finishing agent, a self-prepared polycarboxylic acid formaldehyde-free durable press finishing agent (LMP) was used to finish the cotton fabrics and the suitable application conditions of LMP were determined by evaluating the wrinkle recovery angle, breaking strength, tear strength and whiteness of the finished cotton fabrics in single factor experiments. The optimum conditions are as follows: LMP dosage 300 g/L, catalyst dosage 10% of LMP, pH of 2.0-2.5, curing temperature 170 ℃ and curing time 3 min. After finishing, wrinkle recovery angle is larger than 260°, breaking and tear strength retention are 55.7% and 73.1%, respectively, whiteness decreases from 77% to 72%, and smoothness appearance rating is approximately 3.5. Comparing with the other durable press finishing agents, the durable press performance of LMP finished cotton fabric is better than those finished with two commercial used formaldehyde-free durable press finishing agents. LMP provides almost the same level of durable press performance and laundering durability as butane tetracarboxylic acid, but less effective than modified dimethylol dihydroxy ethylene urea.

cotton fabric; formaldehyde-free durable press finishing; polycarboxylic acid; wrinkle recovery angle; whiteness; laundering durability

10.13475/j.fzxb.20160304206

2016-03-22

2016-08-24

国家高技术研究发展计划(863计划)(2013AA06A307)

黄张秘(1983—),女,助理研究员,博士生。研究方向为纺织品功能整理。周翔,通信作者,E-mail:xzhou@dhu.edu.cn。

TS 195.6

A