应用弹簧-质点模型的双贾卡提花织物形变仿真

张爱军, 蒋高明, 李欣欣, 李红梅

(江南大学 教育部针织技术工程研究中心, 江苏 无锡 214122)

应用弹簧-质点模型的双贾卡提花织物形变仿真

张爱军, 蒋高明, 李欣欣, 李红梅

(江南大学 教育部针织技术工程研究中心, 江苏 无锡 214122)

为改善双贾卡提花经编织物的结构形变仿真效果,在分析双贾卡织物线圈结构形变影响因素的基础上,建立了成圈型、压纱型和衬纬型线圈几何结构模型;在传统的弹簧质点模型基础上进行改进,取线圈根部作为质点,线圈之间的延展线为弹簧,根据双贾卡提花特点,针对压纱贾卡与衬纬贾卡设定虚拟质点,建立双套弹簧系统;根据牛顿第二定律和显式中点法,计算质点在二维平面的运动形态,从而确定线圈的偏移方向和偏移量;利用建立的弹簧-质点模型与力学分析模型在VC++语言下实现了双贾卡提花经编织物的二维静态仿真,通过实际样例与对应仿真效果对比,验证仿真方法。

经编; 提花织物; 压纱贾卡; 衬纬贾卡; 弹簧-质点模型; 仿真

双贾卡提花经编织物在带有贾卡梳栉的单针床经编机上编织,机器配有4把半机号贾卡梳栉。前2把半机号压纱贾卡梳栉配合编织四针压纱工艺,形成主体花型;后2把半机号衬纬贾卡梳栉配合编织三针工艺,形成地网花型。双贾卡提花立体感好,花型有凸起效果,贾卡梳栉通过穿有不同规格、不同颜色的纱线,形成层次较单贾卡提花更为丰富的双贾卡织物。双贾卡提花经编织物广泛应用于窗帘、台布、沙发装饰等家纺用品,有弹性的双贾卡提花织物可用作女性时装面料,市场前景良好。

随着经编提花产品流行趋势的快速更替,给新产品设计和开发提出新的挑战。计算机仿真功能可使设计者预先获知设计的实际织物外观效应,避免反复试织造成的物资浪费,节约生产成本,提高生产效率。传统经编贾卡提花织物的形变仿真采用几何建模法,对大量贾卡提花织物进行实验分析,统计不同组织线圈偏移量进而归纳线圈偏移规律,设定好各种组织线圈的变形参数,再根据工艺中的贾卡提花组织设计,实现织物二维仿真。这种方法忽略了原料和组织结构的物理特性,仿真效果较生硬[1-3],因此,本文提出基于弹簧-质点模型的贾卡提花织物形变仿真方法,通过建立改进的双贾卡提花织物弹簧-质点模型,分析织物线圈受力形变,探讨受力变化与结构形变之间的关系,使仿真效果更真实。

1 双贾卡织物线圈形变影响因素

经编贾卡基本组织有厚、薄、网孔之分,3种组织组合形成丰富的提花效应。随着压纱贾卡四针新技术和双贾卡提花技术的发展,贾卡提花工艺得到进一步提升,提花效果更加丰富。

1.1 不同梳栉之间的影响

对于双贾卡提花织物,同根织针上形成地梳线圈和2个贾卡线圈,地梳编链线圈同时受前压纱贾卡和后衬纬贾卡线圈延展线的双重影响,二者的拉力进行叠加。前、后贾卡基本组织不同,其延展线对线圈的弹性力大小也不同,在进行仿真时,需要在纱线原本张力的基础上设定不同的力学参数。

1.2 不同贾卡组织之间的影响

贾卡梳栉通过贾卡导纱针的偏移控制形成不同的贾卡组织,不同贾卡组织的延展线长度和方向不同,对地梳线圈形变影响不同。前压纱贾卡厚组织延展线跨越4个线圈纵行,后衬纬贾卡厚组织延展线跨越3个线圈纵行,对地梳编链线圈拉力较大;而网眼贾卡组织只在同一编链纵行上成圈,对编链的横向拉力几乎为零,当厚组织和网眼组织组合时因线圈受力不平衡而产生歪斜。

1.3 线圈之间的间接影响

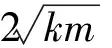

在考虑不同组织之间直接影响的同时,还需注意不同线圈间的间接影响。不直接接触的线圈之间也会发生相互影响,当上、下两端线圈受到延展线拉力时,处于中间位置的不受拉力的线圈也会随之发生形变,如图1所示。传统的方法在对这样的结构进行仿真时,是以每个线圈上下3个线圈的横向位置的平均值作为该线圈的横向最终位置[2],只是模拟大致外观效果,并非基于物理模型的受力-位移分析。在本文提出的双贾卡经编织物的弹簧-质点系统中,可以认为是上下质点之间结构力的影响。根据力的扩散原理,受力质点的移动会引发周围质点位移的变化。

图1 上下线圈之间影响Fig.1 Influence of correlation organization

2 线圈模型的建立

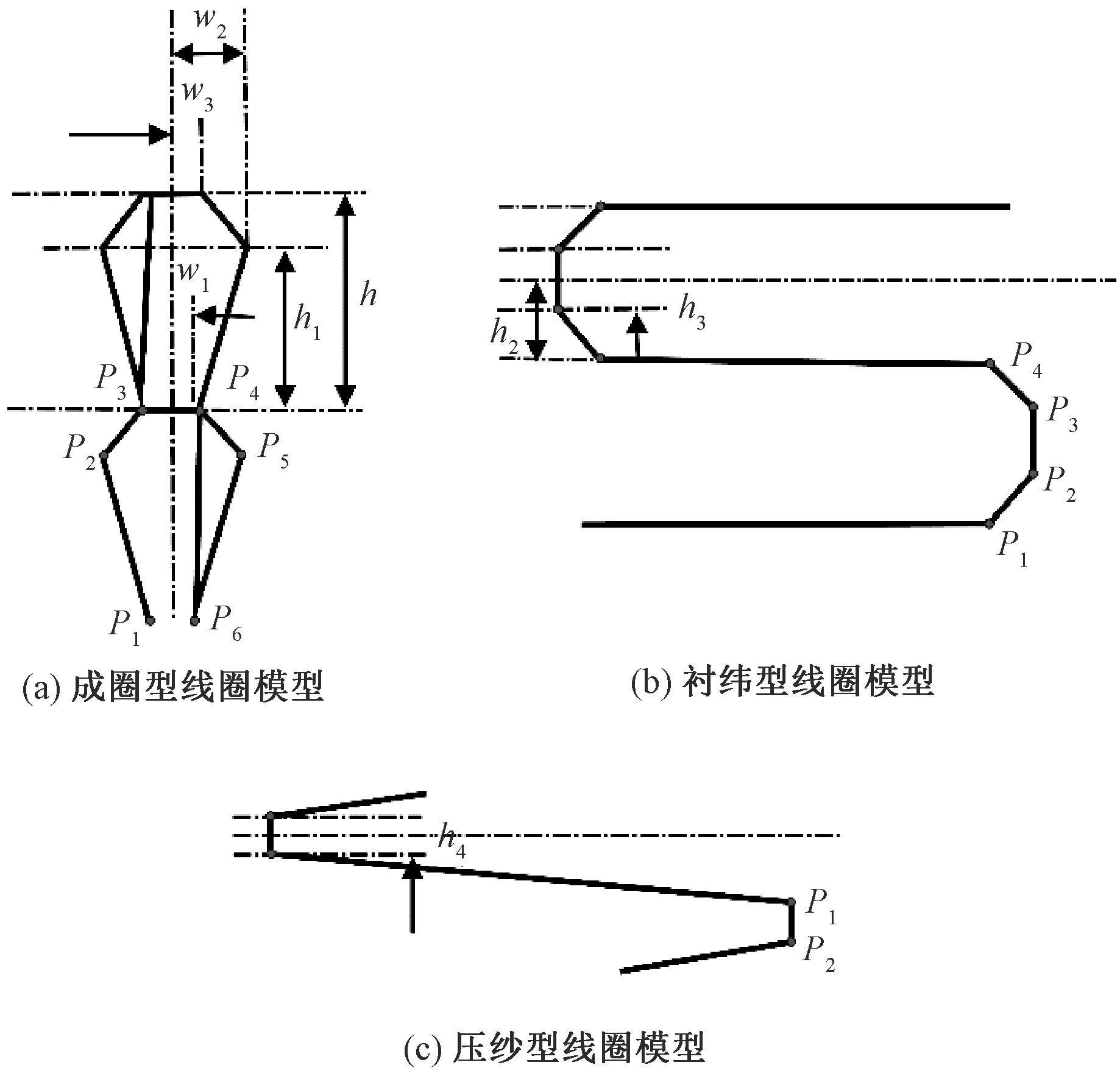

合理的线圈模型是双贾卡提花织物形变仿真的基础。双贾卡提花经编针织物包括成圈型、压纱型和衬纬型线圈结构。理论上成圈线圈模型可采取6点型折线几何模型和B样条曲线建模的方法,前者仿真速度较快,后者线圈模拟效果较为圆顺,但仿真速度较慢。综合考虑仿真质量和仿真速度,本文选取传统6点线圈模型模拟织物线圈。经过多次程序测试,建立如图2所示的3种线圈结构模型。成圈型采用传统的6点模型P1~P6来定义线圈形状;衬纬型采用4点模型P1~P4来定义线圈形状,压纱梳栉与地梳编链同向的开口组织,采用2点模型P1~P2来定义线圈形状。

图2 线圈模型Fig.2 Stitch model. (a) Pillar model; (b)Inlay model; (c) Fall-plate model

图中各参数具体定义:h1=0.7h,h2=0.5h,h3=h4=0.167h,w1=0.018w,w2=0.066w,w3=0.036w。其中:h为织物成品线圈高度,mm;w为相邻线圈纵行间的距离,mm。h=10/dz,w=10/dh,成品纵密dz和成品横密dh分别指1 cm内的线圈横列数和纵行数[4]。

3 结构形变的模拟

弹簧-质点模型是基于物理特征的建模,常用于柔性织物或服装的模拟[5]。将织物质量简化为均匀分布的质点,根据力学及运动学原理,分析质点间弹性力的作用关系,通过数值求解分析质点在一定时间步长下的速度及空间位移变化,实现织物形变模拟。本文对传统弹簧-质点模型进行改进,使之更适用于双贾卡提花经编织物的二维形变仿真。

3.1 弹簧-质点模型

3.1.1 传统弹簧-质点模型

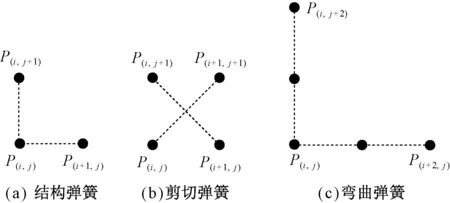

传统弹簧-质点模型中将质点间的受力简化为结构弹簧、剪切弹簧和弯曲弹簧[6],如图3所示。质点P(i,j)与P(i,j+1)、P(i, j)与P(i+1, j)之间的弹簧为结构弹簧,模拟织物拉伸时的受力,弹簧弹性系数较大;质点P(i, j)与P(i+1, j+1)、P(i+1, j)与P(i, j+1)之间的弹簧为剪切弹簧,模拟织物斜向受力并防止斜向发生过度变形,用来模拟织物延展性;质点P(i, j)与P(i+2, j)、P(i, j)与P(i, j+2)之间的弹簧为弯曲弹簧,模拟织物的抗弯能力,实现织物在三维空间内的正常弯曲变形。

图3 传统弹簧-质点模型Fig.3 Conventional mass-spring system. (a) Stretching spring; (b)Shearing spring; (c)Bending spring

传统质点弹簧模型将织物作为一个整体,模拟其在若干相等时间步长内的受力形变,而双贾卡经编提花织物因织物厚度较小忽略其三维空间形态,仅考虑二维空间内的静态结构形变,需要根据组织结构特点,对传统模型进行一定的改进。

3.1.2 改进弹簧-质点模型

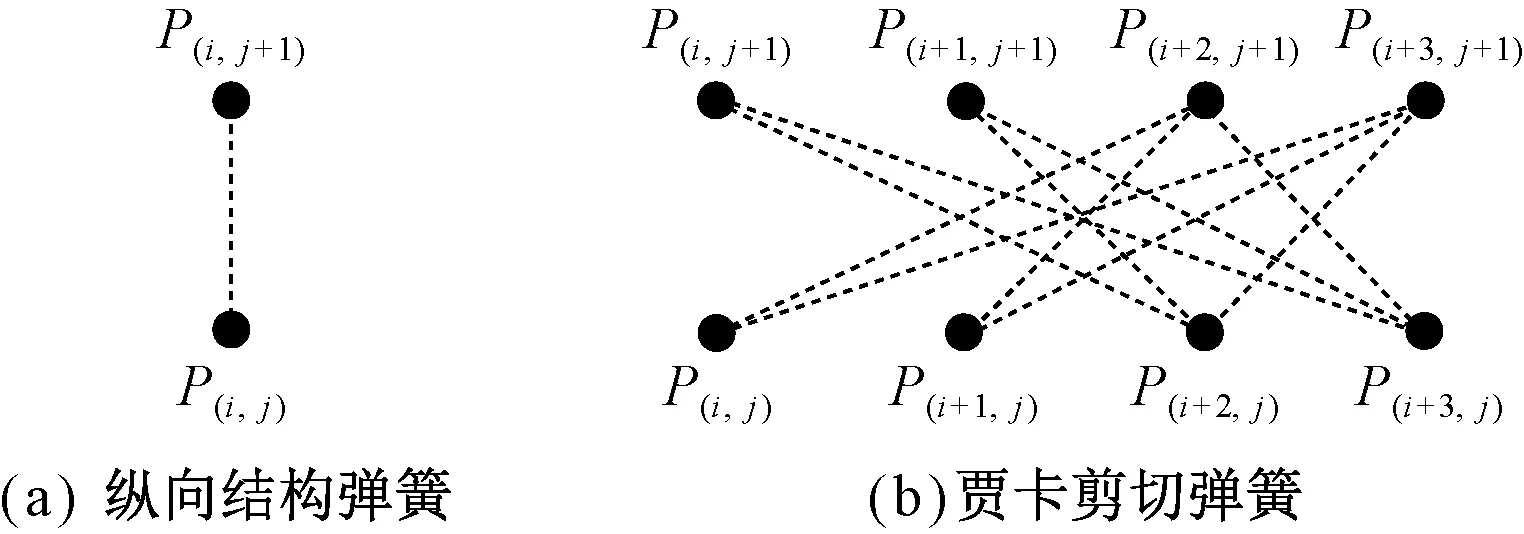

建立经编双贾卡针织物弹簧质点模型,取每个线圈根部作为质点,将延展线作为连接质点的弹簧,如图4所示。本文主要实现双贾卡织物二维静态仿真,暂不考虑织物的弯曲,地梳编链的延展线简化为质点间的纵向结构弹簧,如图5(a)所示。贾卡形成网孔时,其延展线与编链同向,无横向连接;当贾卡形成非网孔组织时,延展线与编链纵行间有一定的夹角,其延展线简化为质点之间的剪切弹簧。衬纬贾卡厚组织延展线跨越3个纵行,故需在传统剪切弹簧质点的模型基础上增加质点P(i+2, j)和P(i+2, j+1);压纱贾卡厚组织延展线跨越4个纵行,需增加质点P(i+3, j)与P(i+3, j+1),并按照贾卡偏移规律形成对应的剪切弹簧[7],如图5(b)所示。此模型中的弹簧为轻绳弹簧,忽略弹簧斥力,只考虑拉力。

图4 几何线圈与质点弹簧Fig.4 Relationship between loop and mass-spring

图5 改进的弹簧-质点模型Fig.5 Modified mass-spring systems. (a) Longitudinal structural spring; (b) Jacquard shear springs

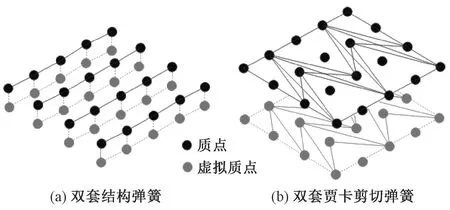

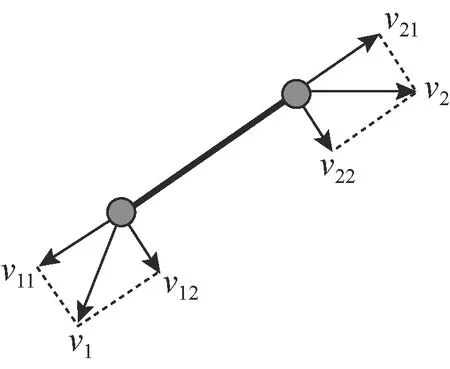

由于双贾卡经编织物的地梳编链同时受到前压纱贾卡组织延展线和后衬纬贾卡组织延展线的拉力,且垫纱组织不同,相同条件下,二者对地梳编链拉力大小略有差异,因此,在给整块织物建立弹簧-质点模型时,需建立2套弹簧系统,2个系统共用1个质点体系,每个系统有独立的弹簧,且弹簧劲度系数不同,质点受力为2套系统力的叠加,如图6所示。为清楚表示不同贾卡组织的各种弹簧,图中增加了一套虚拟质点[8]。

图6 双套弹簧系统模型Fig.6 Pair of mass-spring system. (a) Pair of longitudinal structural spring model; (b) Pair of jacquard shear springs

3.2 质点受力分析

在弹簧-质点系统中,质点因受到各种弹性力的作用而产生速度和位移,产生线圈的形变。弹簧-质点模型中各质点的运动微分方程取决于其所受合力,包括内力和外力[9]。动态仿真中外力主要包括空气阻力、风力、重力等,本文主要研究双贾卡提花经编织物二维静态仿真,可忽略空气阻力和风力,且重力和桌面支持力平衡,仿真过程中对织物所受外力不予考虑。

在弹簧-质点模型中,质点所受内力主要由阻尼力Fd和弹性力fL组成[10],见式(1)。质点P(i, j)与质点P(p, q)间的阻尼力Fd见式(2),弹簧-质点模型中的弹簧假定为理想弹簧,需根据胡克定律同时计算压纱贾卡和衬纬贾卡的弹簧弹性力,并对二者进行叠加,如式(3)~(5)所示。

Fi(i,j)=fL+Fd

(1)

F(i,j)(p,q)d=K(i,j)(p,q)d(v(p,q)-v(i,j))

(2)

(3)

(4)

(5)

假定整块织物质量均匀分布,每个质点质量定为m,根据牛顿第二定律可得质点的运动方程,如式(6)所示,质点位移实质为时间的二次积分,建立微分方程如式(7)所示。

F(i,j)=Fi(i,j)=m×a(i,j)

(6)

(7)

式中:F(i, j)表示质点所受合力;Fi(i, j)表示质点所受内力;m为质点质量;a(i, j)表示质点的加速度;x(i, j)表示质点的位移。

3.3 动力方程的求解

利用弹簧-质点模型分析线圈形变的关键是进行动力方程求解,即选择合适的数值积分法进行数值积分。数值积分法可分为隐式积分法和显式积分法[11]。隐式积分法在精度和稳定性方面更具优势,但其计算过程复杂,计算量大,不利于提高仿真速度,因此,本文综合考虑仿真效果和速度,使用显式积分法求解弹簧-质点模型的形变过程,以实现织物二维仿真。显式积分法中常用的是显式欧拉法和显式中点法。显式欧拉法计算简单,求解最迅速,但计算精度不高,只有一阶精度,见式 (8)。

(8)

显式中点法2次调用显式欧拉法,具有二阶精度,见式(9),假设时间步长为h。

(9)

综合仿真要求、计算量和计算精度,本文采用显式中点法(即在1个时间步长内,2次调用显示欧拉法)进行积分。

每次运算分2步进行,先调用1次欧拉公式,计算(h+t)/2时刻质点的速度和位置,然后对质点受力进行更新,然后再次调用欧拉公式计算剩余h/2时间步长后新的质点速度和位置,见式(10)、(11)。

(10)

(11)

3.4 约束的增加

3.4.1 位置约束

根据双贾卡提花经编织物的结构特点,地梳2个相邻编链之间的最小距离为零,不能发生交叉,即质点P(i,j)永远在质点P(i+1,j)的左侧,所以需要在积分过程中设定位置限制条件。取屏幕左下角为坐标原点,水平向右为X轴正方向,竖直向上为Y轴正方向,X(i, j)代表质点P(i,j)的位置坐标,对于任意i∈[0,M-1],j∈[0,N],X(i+1,j)-X(i,j)≥0,M为花宽(单位为纵行),N为花高(单位为横列)。

3.4.2 动态约束

避免线圈出现过度偏移还可通过修正弹簧两端质点速度[12],设定弹簧长度极限值,每次迭代计算后,检查每个弹簧长度是否达到极限值,如果达到极限值,修正该弹簧两端质点速度,避免弹簧过度伸长[13]。弹簧极限长度值需要根据具体织物结构和纤维材料来确定,一般为弹簧初始长度的101%~115%。

图7 质点速度分解Fig.7 Velocity resolution

3.5 程序运行流程

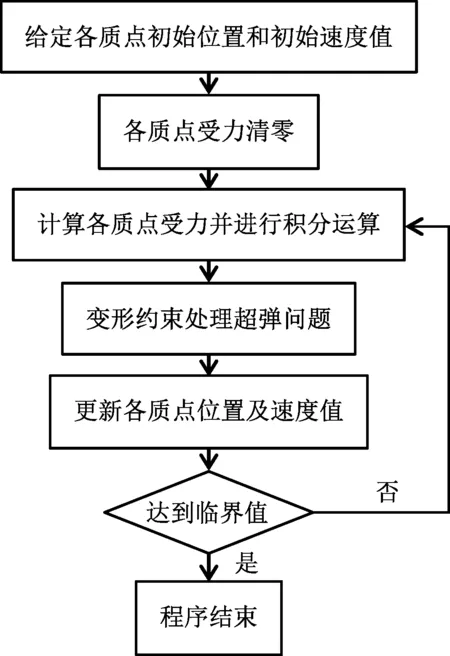

双贾卡提花经编织物形变的仿真实质上是确定各质点在屏幕上的最终位置。理论上质点最终仅在很小的位移变化范围内振荡,直到机械能全部转化为内能。当质点运动一定时间位移改变足够小时,对于最后的仿真效果影响不大,为减少计算耗费的时间,提高仿真效率,积分达到一定程度即可终止,最佳终止时间点可通过多次实验测试获得,程序主要工作流程如图8所示。

图8 仿真流程Fig.8 Simulation flowchart

4 双贾卡提花织物形变仿真的实现

根据弹簧-质点模型计算出的质点最终位置坐标,得出结构形变量,结合织物线圈几何模型,在VC++编译环境下,实现双贾卡提花经编织物的仿真。图9示出实物图和对应的仿真效果。对比可知本文模型具有可行性。

图9 织物实物与仿真效果Fig.9 Real sample (a) and simulation effect (b)

5 结 论

本文实现了基于弹簧-质点模型的双贾卡提花经编织物形变的快速、高效模拟,主要在3个方面进行了研究。

1)结合双贾卡提花经编织物结构特征,分析了线圈变形影响因素,包括前后梳栉线圈间的影响、不同贾卡组织间左右直接或间接的影响、上下线圈间直接或间接影响,建立了6点线圈几何模型。

2)引入改进的弹簧-质点模型分析线圈形变,使之更适用于双贾卡经编织物。将线圈根部简化为质点,将编链延展线、压纱贾卡延展线和衬纬贾卡延展线简化为纵向结构弹簧和剪切弹簧,忽略传统模型中的弯曲弹簧。根据双贾卡提花特点,建立2套弹簧质点系统,分别表现地梳编链线圈受到的压纱贾卡延展线和衬纬贾卡延展线的拉力,2套系统共用同一套质点,2套系统弹簧的力可进行叠加。

3)进行质点受力分析,选用显式中点法实现质点动力方程求解,通过增加质点位置约束和质点速度修正对织物进行超弹修正,得到质点最终位置。最后根据质点位置确定线圈最终形态,结合线圈结构模型,实现双贾卡提花经编织物的仿真。FZXB

[1] 张爱军. 贾卡经编针织物的结构与仿真研究[D].无锡:江南大学, 2008: 19-20. ZHANG Aijun. Research on structure and simulation of the jacquard fabric warp-knitted fabric[D]. Wuxi: Jiangnan University, 2008: 19-20.

[2] 张姿叶,蒋高明,丛洪莲,等. 浮纹型贾卡经编针织物的计算机仿真[J]. 纺织学报, 2011, 32(2):53-57. ZHANG Ziye, JIANG Gaoming, CONG Honglian, et al. Technical design and simulation of warp knitted cliptronic jacquard fabric [J]. Journal of Textile Research, 2011, 32(2):53-57.

[3] 丛洪莲,雷惠,蒋高明. 无地网多梳拉舍尔花边的设计与仿真[J]. 纺织学报, 2013, 34(9):62-67. CONG Honglian, LEI Hui, JIANG Gaoming. Design and simulation of ground net-free multibar Raschel lace[J]. Journal of Textile Research, 2013, 34(9):62-67.

[4] 张巧丽. 浮纹型贾卡经编针织物的结构与仿真[D]. 无锡:江南大学, 2009:14-15. ZHANG Qiaoli. Technique and simulation of warp knitted broche fabric[D]. Wuxi: Jiangnan University, 2009:14-15.

[6] 惠卫华, 关正西. 基于质点-弹簧模型的布料仿真研究[J]. 计算机工程与设计, 2007, 28(3):664-667. HUI Weihua, GUAN Zhengxi. Research on cloth modeling simulation based on mass spring model [J]. Computer Engineering and Design, 2007, 28(3):664-667.

[7] 李红梅, 蒋高明, 李欣欣. 带鸟巢效应压纱贾卡提花织物的计算机辅助设计[J]. 纺织学报, 2015,36(12):140-145. LI Hongmei, JIANG Gaoming, LI Xinxin. Computer-aided design of fall-plate jacquard fabrics with nest effect [J]. Journal of Textile Research, 2015, 36(12):140-145.

[8] ZHANG Jiahua, BACIU George, CAMERON Justin, et al. Particle pair system: an interlaced mass-spring system for real-time woven fabric simulation[J]. Textile Research Journal, 2012, 82(7):655-666.

[9] 纪峰, 李汝勤. 基于粒子-弹簧系统的面料仿真模型[J]. 纺织学报, 2004, 25(1):42-44. JI Feng, LI Ruqin. Fabric simulation model based on mass-spring system [J]. Journal of Textile Research, 2004, 25(1):42-44.

[10] 顾沁婷, 李艳梅, 刘翔. 基于质点弹簧模型的织物形象化仿真技术与展望[J]. 纺织学报, 2013, 34(3):147-153. GU Qinting, LI Yanmei, LIU Xiang. Visualization simulation technology of cloth deformation based on mass-spring model and its prospect [J]. Journal of Textile Research, 2013, 34(3):147-153.

[11] 王会岭. 基于纱线及面料性能的织物动静态悬垂模拟[D]. 上海: 东华大学, 2013:35-43. WANG Huiling. Fabric modeling and drape simulation of static and dynamic appearance based on the properties of yarn and fabric[D]. Shanghai: Donghua University, 2013:35-43.

[12] 李文杰,黄文清,盛月红. 基于改进弹簧质点模型的织物模拟算法[J]. 工业控制计算机, 2012, 25(1):60-62. LI Wenjie, HUANG Wenqing, SHENG Yuehong. Cloth simulation based on improved spring-mass model[J]. Industrial Control Computer, 2012, 25(1):60-62.

[13] VASSILEV Tzvetomir, SPANLANG Bernhard, CHRYSANYHOU Yiorgos. Fast cloth animation walking avatars [J]. Computer Graphics Forum, 2001, 20(3):260-267.

Deformation simulation of double jacquard fabric using mass-spring model

ZHANG Aijun, JIANG Gaoming, LI Xinxin, LI Hongmei

(EngineeringResearchCenterforKnittingTechnology,MinistryofEducation,JiangnanUniversity,Wuxi,Jiangsu214122,China)

A modified mass-spring model was proposed to improve the structural deformation simulation of double jacquard warp-knitted fabrics. Geometrical loops models, including stitch, fall-plate and inlay, were built first based on analyzing influencing factors and features of deformation. By modifying the conventional mass-spring model, root of the loop model was referred as a mass particle, and underlaps between stitches were regarded as different kinds of springs. According to characteritics of double jacquard fabrics, two sets of spring systems were built with an additional set of hypothetical mass particles, correspondingly for fall-plate and inlay jacquard structures. Particles′ resultant force, motion state and deformation were calculated with Newton Second law and explicit Euler method. With the present mass-spring models and mechanical analysis method, two-dimensional deformation simulation was realized via VC++, and then was proven by comparing real sample and simulation effect.

warp-knitting; jacquard fabric; fall-plate jacquard; inlay jacquard; mass-spring system; simulation

10.13475/j.fzxb.20151005306

2015-10-26

2016-06-07

江苏省产学研项目(BY2015019-31);江苏高校优势学科建设工程资助项目(苏政办发[2014]37号)

张爱军(1982—),男,博士生。主要研究方向为数字纺织技术。蒋高明,通信作者,E-mail:jgm@jiangnan.edu.cn。

TS 186.1

A