3D打印技术在织机打纬-开口机构中的应用

邱海飞

(西京学院 机械工程学院, 陕西 西安 710123)

3D打印技术在织机打纬-开口机构中的应用

邱海飞

(西京学院 机械工程学院, 陕西 西安 710123)

为降低复杂纺织机械装备的设计成本与制造难度,将3D打印技术应用于纺机功能模块比例模型研制。设计了连杆式打纬-开口机构的数字化样机,并将其转化为STL格式进行切片处理和模型包计算,通过分析比较模型的放置方向、材料用量及成型时间等因素,确定最优3D打印工艺参数。借助工业级3D打印机制作了比例模型,并通过C语言和单片机成功开发了机电一体化系统控制平台。利用3D打印一次成型的技术优势,有利于降低物理样机的研发成本和实验难度,且为纺织机械装备的模型展示、机构验证、性能评估及可靠性分析等提供了新的思路与参考。

3D打印; 纺织机械; 连杆式打伟-开口机构; 比例模型; 开发成本

过去长期以来,我国纺织机械装备一直处于引进、消化、吸收的传统研发模式[1]。随着“互联网+”和《中国制造2025》的全面推进,纺织机械必须通过采用高新技术提高装备自主化水平和市场竞争力,以加快技术改造与产业升级,实现《纺织工业调整和振兴规划》制定的长远目标。当前,3D打印技术的兴起正在悄然改变制造业的生产方式,借助3D打印可以很好地实现复杂结构的生产工艺,不仅使工业产品的制造难度降低为零[2],而且有效扩展了工程设计的自由度和创意空间。

纺织机械是具有复杂系统构成的机电一体化装备,借助3D打印制造工艺一次成型的技术优势,能够大大简化纺织机械装备设计、制造等环节的冗繁工作,在降低成本的同时有效提高了研发效率和质量。本文探索验证了连杆式打纬-开口机构比例模型的3D打印流程及可行性,为自动化纺织机械装备的制造工艺提出了新的思路。

1 3D打印技术

3D打印技术又称为增材制造,其基本原理是叠层制造,即以计算机平台上的数字模型为基础,将粉末状塑料、树脂及金属等材料逐层进行铺设,再通过黏合或光固化等方式来构造物体三维制件[2]。

目前市场上存在多种不同类型的3D打印机,常见且比较成熟的3D打印技术有熔融堆积成型技术(FDM)、立体光固化成型技术(SLA)、选区激光烧结技术(SLS)、激光成型技术(DLP)、紫外线成型技术(UV)及3DP技术等[3]。它们的工作原理都基本相同[4],首先要设计出可供切片处理的3D模型,然后通过打印控制软件、系统固件进行分析计算和数据传输,再由电子器件根据系统指令驱动3D打印机运行,最终实现物体的增材制造。

2 数字样机设计

2.1 子组件模型

织机具有复杂的机械传动系统,一般由打纬﹑引纬﹑开口﹑送经和卷取五大运动机构组成。其中,打纬与开口机构在织造过程中处于高速运行状态,而且开机生产前需要根据织物结构(如平纹、缎纹、斜纹等)设计打纬与开口运动的配合关系及初始相位[5]。采用“自上而下”的设计模式,首先设计打纬、开口机构三维子装配模型,然后再对2种机构进行组合形成总装模型。

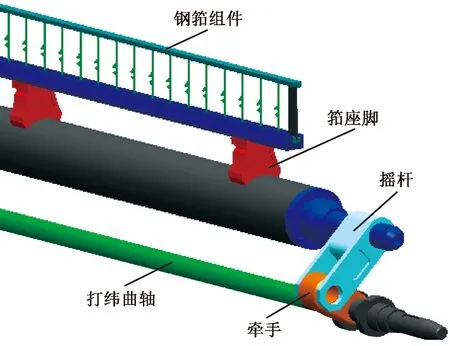

设计完成的四连杆打纬和六连杆开口机构子装配模型如图1、2所示。分析可知,这2种机构均为双侧传动形式,机构左右两侧通过传动轴相连,这样不仅保证了机构本身的刚度和强度,而且实现了动力的双侧传递[6]。建模和装配过程中要保证各杆件尺寸符合机构学要求,而且需要提前考虑各运动构件的装配精度、顺序及初始相位等[7],以使两侧杆件的运动保持一致,避免出现干涉、碰撞等问题。

图1 四连杆打纬机构Fig.1 Four-bar beating-up mechanism

图2 六连杆开口机构Fig.2 Six-bar shedding mechanism

2.2 样机总成

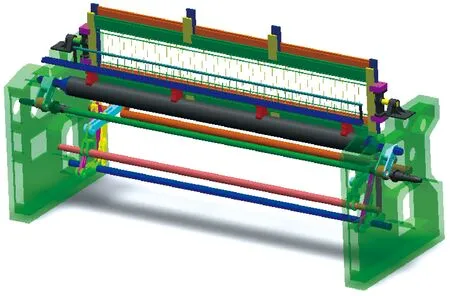

四连杆打纬和六连杆开口机构以织机幅宽中间面呈对称分布,左右两侧各构件通过一些安装在墙板上的传动轴(如打纬曲轴﹑开口曲轴等)实现运动传递[8]。综合分析子装配模型结构与配合关系,确定其运动状态、约束类型及安装位置等,最终建立打纬-开口机构总装模型,如图3所示。

图3 样机装配总成Fig.3 Assembly of prototype model

为了满足装配件3D打印工艺,要求子装配和总装模型在设计过程中预留0.5~0.7 mm的装配间隙,以保证打印出的运动零部件能够实现相对运动[9]。另外,需要对打纬-开口机构总装模型进行相位设定和参数调试,完成约束设定、材料加载、布尔运算、模型验证及自由度计算等工作。

3 工艺流程

3.1 打印设备

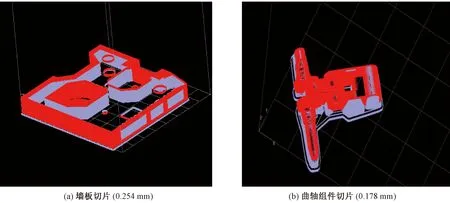

图5 切片处理与轨迹计算Fig.5 Slice deal and path calculation. (a) Wallboard slice (0.254 mm); (b) Crankshaft component slice (0.178 mm)

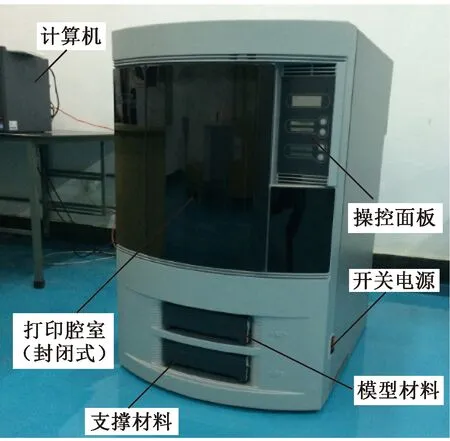

利用美国Stratasys公司生产的Dimension Elite 3D打印机制作打纬-开口机构的比例模型,如图4所示。该设备为工业级双喷头3D快速成型机,其系统结构主要包括封闭式打印腔室、模型材料盒、支撑材料盒、操控面板、开关电源、计算机、固件及电气控制系统等。Dimension Elite系统采用熔融堆积(FDM)成型方式构造物体三维制件,打印过程由模型材料和支撑材料交替叠加铺层,能够打印具有复杂形态结构的零部件和一般组件模型。机器成型精度为80 μm,成型尺寸为203 mm×203 mm×305 mm,层厚为0.178~0.254 mm。

图4 Dimension Elite 3D打印机Fig.4 3D printer of Dimension Elite

3.2 工艺分析与优化

3.2.1 切片处理与模型包

3D打印是逐层叠加材料的制造过程,打印前首先要对3D模型进行切片处理(即分层计算),切片过程会确定模型的材料用量、打印时间、层厚及喷头运动轨迹等工艺参数[10]。考虑到打纬-开口机构的复杂性,先根据结构功能对三维总装模型进行分解,然后再其转化为STL格式,并送入打印控制软件Catalyst EX进行打印工艺处理。

分解后的模型包括左右墙板、空心主轴、导架组件、曲轴组件、摇轴组件及开口组件。在Catalyst EX软件环境下进行切片处理及模型包计算,这个过程需要分析和设定多个打印工艺参数,如方向设置、比例控制、层厚选择及材料密度等。墙板模型和曲轴组件的切片计算结果如图5所示。

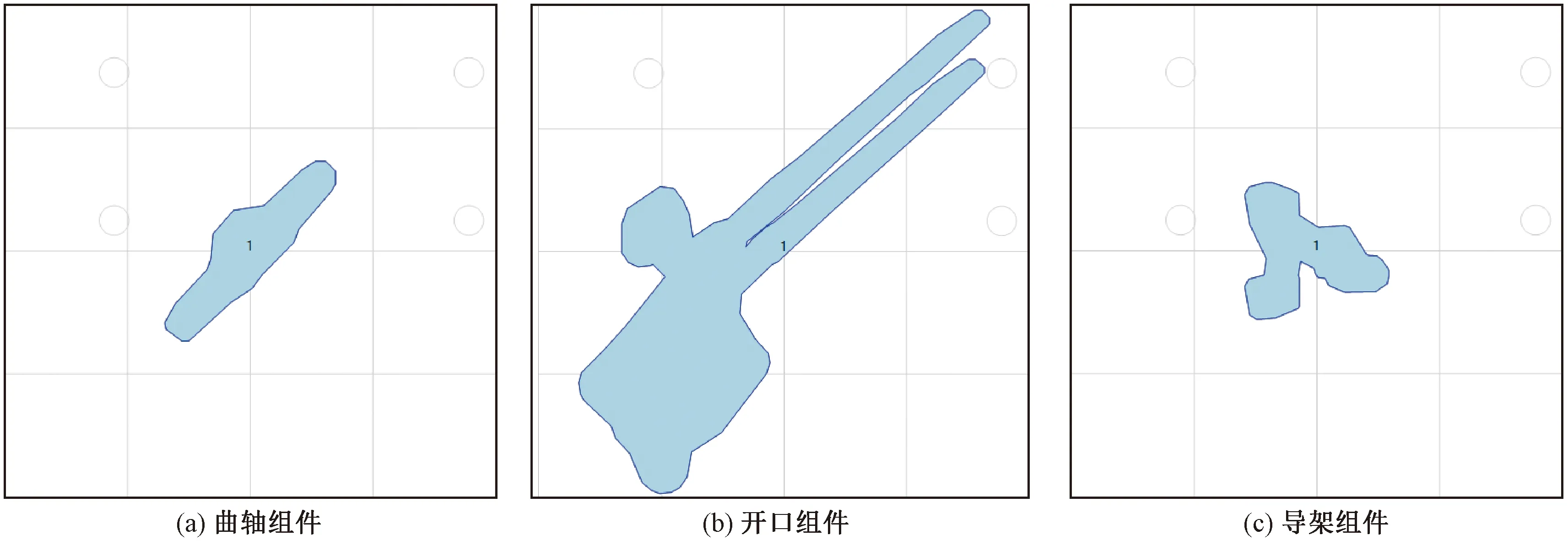

图5中切片层厚分别为0.178、0.254 mm,其中深黑色部分为模型材料,灰白色部分为打印过程所需的支撑材料。切片完成后通过计算将数据添加至模型包,如图6所示,分别为曲轴组件、开口组件及导架组件的3D打印模型包。Dimension Elite系统可以直接读取模型包数据进行3D打印,此外,保存后的模型包还可供系统反复调用,大大提高了模型工艺分析与3D打印的运行效率。

图6 模型包计算Fig.6 Calculation of model packages. (a) Crankshaft component; (b) Shedding component; (c) Guide bracket component

3.2.2 工艺参数优化

工艺处理过程中要考虑模型的切片厚度、放置方向及打印精度的影响,因为这些因素不仅会影响到模型材料和支撑材料的消耗量,而且还决定着模型的打印时间,所以应对打印对象进行不同方式的切片处理和模型包计算[10],并根据模型结构特征确定最优的3D打印工艺参数。优化的基本原则是:在满足模型装配精度以及结构强度、刚度的前提下,尽量要求材料用量最少,打印时间最短。

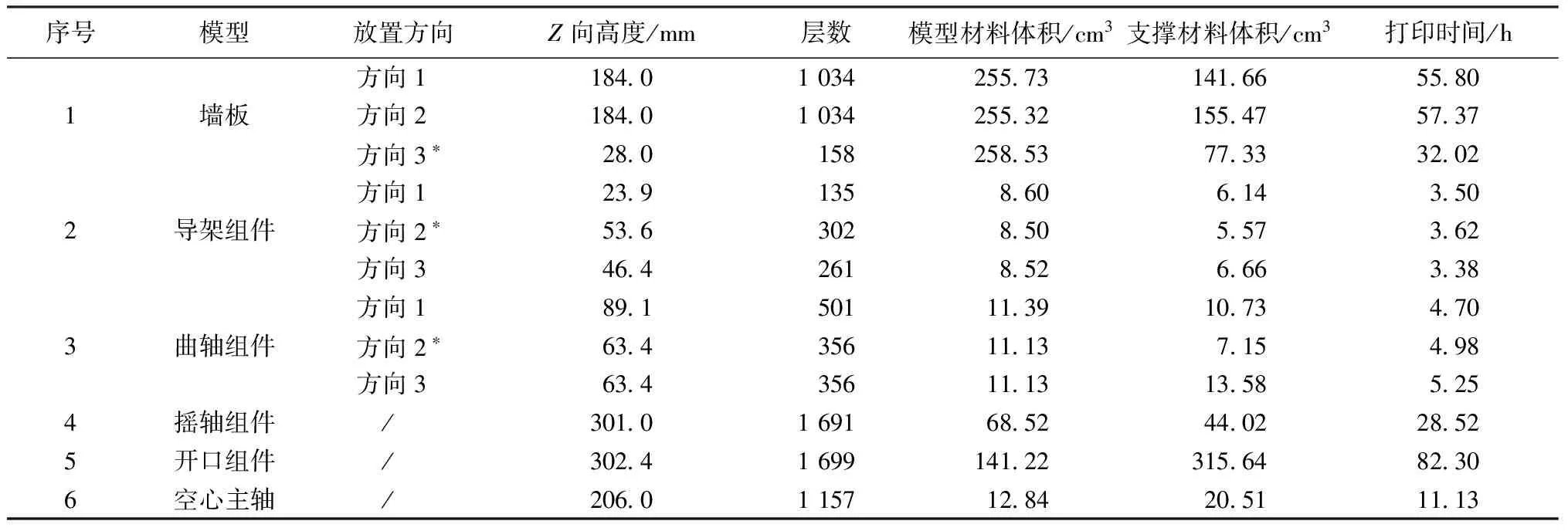

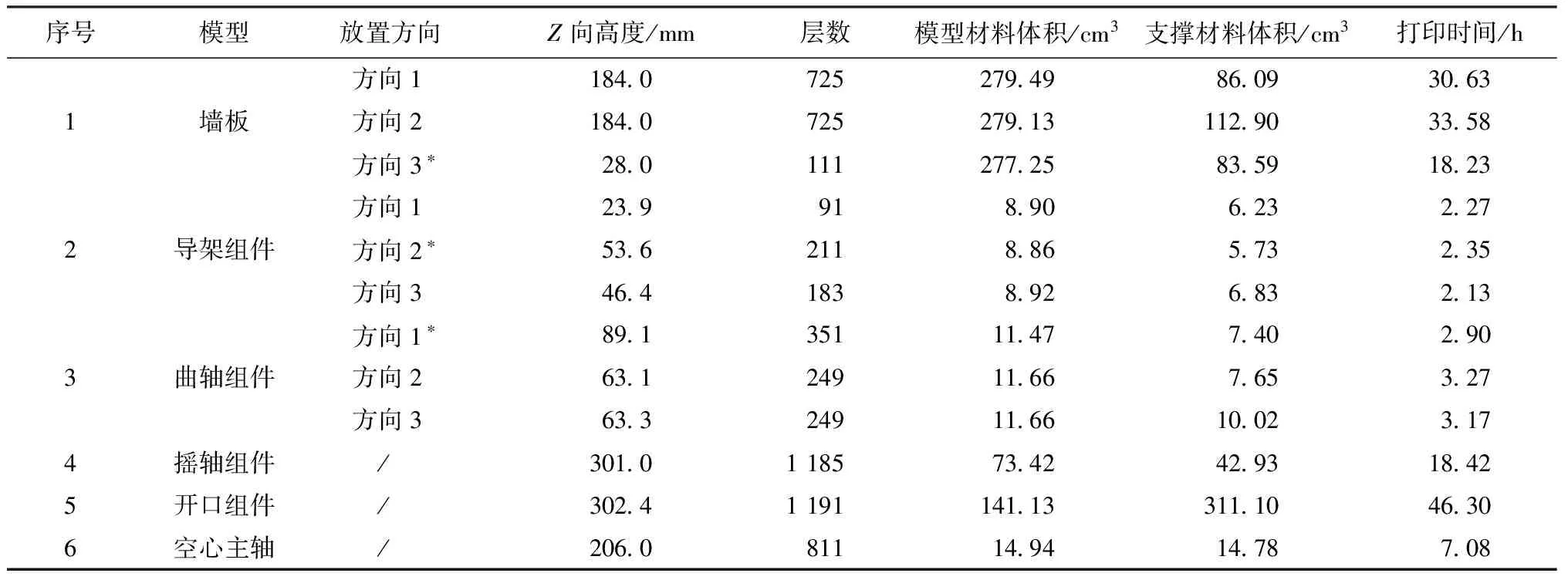

Dimension Elite系统可以打印2种层厚的3D模型分别为0.178 mm和0.254 mm切片厚度下计算出的打印工艺参数。对于墙板、导架组件及曲轴组件,其放置方向会对打印工艺参数产生较大影响,所以分别从不同放置方向计算模型的打印参数,如表1、2所示。

表1 3D打印工艺参数分析表(层厚为0.178 mm)Tab.1 Analysis table of 3D printing process parameters (slice thickness is 0.178 mm)

表2 3D打印工艺参数分析表(层厚为0.254 mm)Tab.2 Analysis table of 3D printing process parameters (slice thickness is 0.254 mm)

根据工艺优化原则,当打印层厚为0.178 mm时,最优打印工艺参数为墙板-方向3、导架组件-方向2、曲轴组件-方向2;当打印层厚为0.254 mm时,最优打印工艺参数为墙板-方向3、导架组件-方向2、曲轴组件-方向1。综合考虑材料用量、打印时间、结构强度及刚度等因素,实际打印时墙板选用0.254 mm层厚,导架组件与曲轴组件选用0.178 mm层厚。

对于摇轴组件、开口组件及空心主轴,根据实际3D打印工艺经验,只有将模型沿轴向放置才能获得良好的打印质量,所以只设定一种放置方向。比较表1、2可知,这3类模型在0.178 mm层厚下的打印时间明显长于0.254 mm层厚,而在模型材料和支撑材料用量方面则差异较小,考虑到轴类模型的强度和刚度要求较高,选择0.178 mm层厚进行打印。

3.3 模型打印及后处理

根据最优打印工艺参数对各模型进行切片处理和模型包计算,启动机器并将模型包数据送入Dimension Elite系统。为了实现丝状材料的热熔堆积成型,打印前需要对机器进行预加热,即使封闭腔室环境温度达到70 ℃左右,挤出机喷头温度达到220 ℃左右。

打印结束后将托盘从封闭腔室取出,如图7所示。此时三维成型制件由模型材料(白色)和支撑材料(黑色)构成,其中模型材料为ABS工程塑料,支撑材料为可溶解的酸性材料。

图7 去除支撑材料前的3D打印模型Fig.7 3D printing model before support removal. (a)Rockshaft and guide bracket; (b) Crankshaft component; (c) Shedding component

为了去除支撑材料,需将打印完成的模型置于氢氧化钠溶液,并在超声波清洗机中加热至30~40 ℃浸泡一段时间,便可逐渐溶解掉附着在模型上的黑色支撑材料。溶解完成后取出打印模型并晾干,然后对其进行一系列工艺处理,如打磨、胶合、攻丝、扩孔及喷色等,成品模型如图8所示。

4 比例模型及再开发

根据四连杆打纬与六连杆开口机构的数字样机结构,对工艺处理完成的3D打印模型进行组装。由于打印机成型尺寸的限制,打印过程对模型进行了1∶6的比例缩放,故组装完成的机构与数字样机具有相同功能的比例模型。

为了验证数字样机的结构和功能,在打纬曲轴和开口曲轴处安装2个驱动电动机,通过控制电动机转速来实现机构运动。利用C语言进行控制程序开发,并将编译成功的程序上传至电气控制平台,同时将比例模型与控制模块相连,建立打纬-开口机构机电一体化比例样机研究平台,如图9所示。该平台主要由3D打印组件模型、单片机、适配器、智能控制器及相关电子器件搭建而成。

这种基于3D打印的机电一体化模型,不仅功能完整、拆卸方便、成本低廉,而且为纺织机械的模型展示和实验研究提供了一个有效平台。例如可通过电动机调速来研究打纬运动与开口运动的配合关系,同时还可用来验证数字样机的结构功能与运动状态是否合理可行。

5 结 语

3D打印不仅已成为当前生产模式和先进制造技术发展的一种趋势,而且将对未来科技和产业的发展产生深远影响。通过将3D打印技术与纺织机械的设计制造相结合,成功研制了连杆式打纬-开口机构的机电一体化比例模型,探索和验证了复杂连杆机械传动系统的3D打印流程及可行性,有效降低了以往物理样机的研制成本和实验难度。FZXB

[1] 邱海飞, 王益轩. 数字化样机技术与新型织机的研发[J]. 棉纺织技术, 2014, 42(11):78-82. QIU Haifei, WANG Yixuan. Research and development of digital prototyping technology and new looms[J]. Cotton Textile Technology, 2014, 42(11):78-82.

[2] 余东满, 李晓静, 王笛. 熔融沉积快速成型工艺过程分析及应用[J]. 机械设计与制造, 2011(8):65-67. YU Dongman, LI Xiaojing, WANG Di. Process analysis and application for rapid prototyping based on fused deposition modeling[J]. Machinery Design & Manufacture, 2011(8): 65-67.

[3] 程晨. 解析3D打印机: 3D打印机的科学与艺术[M]. 北京: 机械工业出版, 2014: 25-40. CHENG Chen. Practical 3D Printers: The Science and Art of 3D Printing[M]. Beijing: China Machine Press, 2014: 25-40.

[4] 郑友德, 魏光禧. 3D打印开源硬件许可问题探讨[J].华中科技大学学报(社会科学版), 2014,28(5):71-73. ZHENG Youde, WEI Guangxi. Discuss of the license problem of open-source hardware for 3D printing[J]. Journal of Huazhong University of Science and Technology(Social Science Edition), 2014, 28(5): 71-73.

[5] 崔鸿钧, 李丽君, 陈爱香. 现代机织技术[M]. 上海: 东华大学出版社, 2010: 217-221. CUI Hongjun, LI Lijun, CHEN Aixiang. Technology of Modern Weaving[M]. Shanghai: Donghua University Press, 2010:217-221.

[6] 邱海飞, 王益轩. 双侧四连杆打纬机构动态载荷计算与仿真[J]. 纺织学报, 2014, 35(9):144-148. QIU Haifei, WANG Yixuan. Calculation and simulation of dynamic load for four-bar beating-up mechanism at both-side[J]. Journal of Textile Research, 2014, 35(9): 144-148.

[7] 魏军,张士丹.基于虚拟技术的剑杆织机样机仿真设计与分析[J].纺织科技进展,2011(1):28-32. WEI Jun, ZHANG Shidan. Simulation design and analysis on rapier loom based on virtual simulation technology[J]. Progress in Textile Science & Technology, 2011(1): 28-32.

[8] 邱海飞, 王益轩. 前死心位置处的六连杆开口机构振动分析[J]. 机械传动, 2013(2): 84-86. QIU Haifei, WANG Yixuan. Vibration analysis of front extreme position of six-bar shedding mechanism[J]. Journal of Mechanical Transmission, 2013(2):84-86.

[9] 杜鹏, 王斌. 浅析3D打印机的发展趋势[J]. 中国科技信息, 2014(7):141-143. DU Peng, WANG Bin. Analysis of the development trend of 3D printers[J]. Chinese Science and Technology Information, 2014(7):141-143.

[10] 余世浩, 周胜. 3D打印成型方向和分层厚度的优化[J]. 塑性工程学报, 2015, 22(6):7-10. YU Shihao, ZHOU Sheng. Optimizing of forming direction and slicing thickness in 3D printing[J]. Journal of Plasticity Engineering, 2015, 22(6): 7-10.

Application of 3D printing in beating-up and shedding mechanism of loom

QIU Haifei

(CollegeofMechanicalEngineering,XijingUniversity,Xi′an,Shaanxi710123,China)

In order to reduce the design cost and manufacturing difficulty of complicated textile machinery and equipment, 3D printing technology was applied to develop scale model of its function module.Digital prototype link beating-up and shedding mechanism was designed, and the model was translated into STL format for slice processing and model package calculating, and then the optimal parameters of its 3D printing process were confirmed by analyzing and comparing some factors, such as placement direction of the model, material dosage and molding time. Scale model of the mechanism was manufactured by industrial-grade 3D printer (Dimension Elite), and a control platform of electromechanical integration system of it was successfully developed C language and single chip microcomputer. The technology advantages of 3D printing in one-step shaping not only reduce development costs and experimental difficulty of physical prototype, but also provide a new idea and reference for model display, mechanism validation, performance evaluation and reliability analysis of the textile machinery and equipment.

3D printing; textile machinery; bar beating-up and shedding mechanism scale model

10.13475/j.fzxb.20160304006

2016-03-21

2016-07-17

陕西省教育厅专项科研计划项目(15JK2177);西京学院科研基金项目(XJ150216)

邱海飞(1983—),男,讲师,硕士。研究方向为纺织机械设计、机电产品数字化设计与开发。E-mail:qhf8386@163.com。

TS 04;TP 103

A