从吹炼转炉渣中回收铜的试验研究

何光深 ,李雨耕,周 娴 ,赵 云,杨筱筱 ,曹瑞珂,雷华志,包崇军

(1.共伴生有色金属资源加压湿法冶金技术国家重点实验室,云南 昆明 650503;2.云南永昌铅锌股份有限公司,云南 龙陵 678307;3.昆明冶金研究院,云南 昆明 650031)

从吹炼转炉渣中回收铜的试验研究

何光深1,2,李雨耕1,3,周 娴1,3,赵 云1,3,杨筱筱1,3,曹瑞珂1,3,雷华志1,3,包崇军1,3

(1.共伴生有色金属资源加压湿法冶金技术国家重点实验室,云南 昆明 650503;2.云南永昌铅锌股份有限公司,云南 龙陵 678307;3.昆明冶金研究院,云南 昆明 650031)

研究了采用加压酸浸法从吹炼转炉渣中浸出铜,考察了硫酸浓度、浸出温度、浸出时间对铜浸出率的影响。试验结果表明:吹炼转炉渣细磨后,在硫酸初始质量浓度150 g/L、浸出温度70 ℃、浸出时间4~5 h条件下,铜浸出率达97%以上,渣中铜质量分数小于3%,浸出效果较好。

吹炼转炉渣;铜;硫酸;浸出

采用反射炉熔炼—真空精炼—转炉吹炼—电解工艺从铅阳极泥中回收金、银、铅、铋、锑等金属时,会在转炉吹炼过程中产出大量含铜转炉渣,每生产1 t银产生1.5 t转炉渣[1-7]。转炉渣中富含多种有价金属元素,如果得不到有效回收,不仅浪费资源,也会给环境带来污染隐患。试验以贵州铅冶炼厂吹炼转炉渣为对象,研究了在酸性体系中采用加压酸浸技术浸出铜[8-10],实现铜与其他金属的有效分离。

1 试验部分

1.1 试验物料与设备

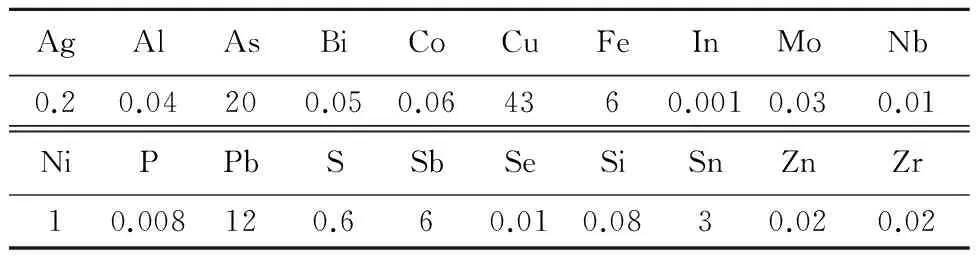

吹炼转炉渣分别用鄂式破碎机破碎后再用碟磨机细磨,碟磨粗料用棒磨机再进行细磨至物料粒度为200目。细磨样品的光谱分析结果见表1,渣中主要金属为铜、银、铅和锑。

表1 吹炼转炉渣样品的光谱分析结果 %

试剂:硫酸,96%~98%,分析纯;瓶装无水空气。

试验设备:GM/EP-100×60环保型鄂式破碎机(出料粒度3~10 mm,主轴转速340 r/min,生产能力500 kg/h,XPF-φ150B圆盘粉碎机(即碟磨机,出料粒度80~200目,生产效率1 000~30 g/min,给料粒度<6 mm,功率1.1 kW,转速1 050 r/min),棒磨机(φ200 mm×250 mm,内空尺寸φ180 mm×235 mm,充填率30.73%),WM-2B型无油气体压缩机,电热恒温水浴锅,JJ-1精密增力电动搅拌器,FYX-2型镐式压力反应釜,温度采用FDK型精密控制器和水冷控制,SHZ-95B型循环水式多用真空泵,滤瓶和滤斗。

1.2 试验原理与方法

试验采用的工艺流程如图1所示。每次试验吹炼转炉渣质量150 g,与硫酸溶液一起加入锆质加压釜胆内,通入无水空气,并同时启动搅拌,待温度达到浸出反应温度时开始计时,达到反应时间后,停止通无水空气,冷却后排出釜内剩余气体,打开加压釜,取出料浆,过滤、洗涤。滤液与洗液合并,滤渣干燥后计量并分析金属质量分数,计算金属浸出率。

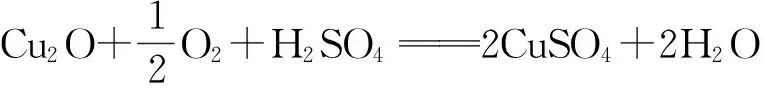

以硫酸为浸出剂,氧气为氧化剂,浸出过程中发生的主要化学反应为:

(1)

(2)

(3)

(4)

图1 吹炼转炉渣处理工艺流程

由反应式(1)~(4)计算出,150 g转炉渣理论消耗硫酸为45 g。转炉渣中的铅以硫酸盐形式存在,消耗硫酸极少;银不消耗硫酸,富集于浸出渣中返回冶炼系统。

2 试验结果与讨论

2.1 硫酸质量浓度对铜浸出率的影响

细磨3 h的转炉渣158 g,液固体积质量比3.16∶1,浸出温度80 ℃,浸出时间5 h,压缩空气流量0.2 Nm3/h,压力为0.6 MPa,水浴加热,初始硫酸质量浓度对铜浸出率的影响试验结果见表2。可以看出:常压下,随初始硫酸质量浓度提高,铜浸出率提高;初始硫酸质量浓度为150 g/L时,铜浸出率为97.94%,渣中铜质量分数为1.1%,终酸质量浓度59.6 g/L;再继续提高初始硫酸质量浓度,铜浸出率变化不大。综合考虑,确定初始硫酸质量浓度以150 g/L为宜。

表2 硫酸质量浓度对转炉渣浸出的影响试验结果

2.2 温度对铜浸出率的影响

细磨3 h转炉渣质量158 g,液固体积质量比3.16∶1,浸出时间5 h,压缩空气流量0.2 Nm3/h,初始硫酸质量浓度150 g/L,压力0.6 MPa,温度对铜浸出率的影响试验结果见表3。

表3 浸出温度对铜浸出率的影响试验结果

从表3看出:浸出温度对铜浸出率影响较大:浸出温度为60 ℃时,铜浸出率为93.82%,渣中铜质量分数为3.22%;浸出温度为70 ℃以上时,铜浸出率在97%以上,渣中铜质量分数为0.61%。结合产业化生产条件及经济因素,确定浸出温度以70 ℃为宜。

2.3 浸出时间对铜浸出率的影响

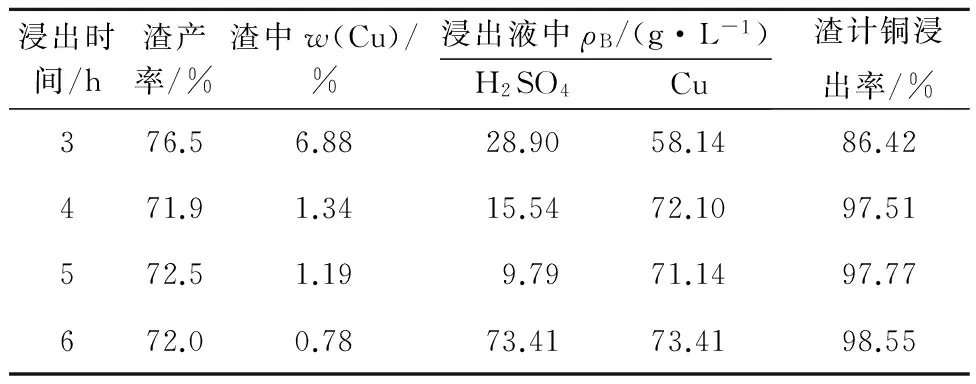

细磨3 h转炉渣质量158 g,液固体积质量比3.16∶1,压缩空气流量0.2 Nm3/h,初始硫酸质量浓度150 g/L,浸出温度70 ℃,压力0.6 MPa,浸出时间对铜浸出率的影响试验结果见表4。

表4 浸出时间对铜浸出率的影响试验结果

从表4看出:随浸出时间延长,铜浸出率有所提高;浸出时间为4 h时,铜浸出率达97%以上。综合考虑,确定浸出时间为4~5 h为宜。

3 其他元素走向

1)原料中铁的走向。原料中的铁在加压酸浸过程中大部分与砷结合,以砷酸铁形式生成沉淀进入到浸出渣中。进入到渣中的铁占原料中铁的70%,剩下的小部分铁以二价铁离子形式进入到浸出液中。

2)原料中砷的走向。原料中的砷在加压酸浸过程中大部分与铁结合,以砷酸铁形式生成沉淀进入到浸出渣中,占90%,余下极少部分进入到浸出液中。

3)原料中钠的走向。原料中的钠90%进入到浸出液中,少量进入到浸出渣中。

4)原料中铅的走向。原料中的铅100%进入浸出渣中。

4 结论

以加压酸浸法从吹炼转炉渣中回收铜是可行的。适宜条件下,铜浸出率达97%以上,渣中铜质量分数低于3%。此法对贵州铅冶炼厂吹炼转炉渣的开发利用有借鉴意义。

[1] 王红梅,刘四清.国内外铜炉渣选矿机提取技术综述[J].铜业工程,2006(4):19-22.

[2] 曹洪杨,张力,付念新,等.国内外铜渣的贫化[J].材料与冶金学报,2009,8(1):33-38.

[3] 包崇军,贾薯红,吴红林,等.转炉处理铜浮渣的工业试验[J].中国有色冶金,2009(3):27-28.

[4] 邓志城.铅冰铜氧化和酸浸制硫酸铜的研究[J].福建化工,1994(2):12-15.

[5] 文剑锋,杨天足,王安,等.铅冰铜控制电位选择性氯化浸出[J].湖南有色金属,2011,27(1):27-29.

[6] 杨显万,沈庆峰,金炳界.从铅冰铜中回收铜的工艺:200810058113[P].2008-07-23.

[7] 金锐,王景双,龙秋容.复杂铜冶炼渣浮选试验研究[J].江西有色金属,2009,23(1):12-14.

[8] 王珩.从炼铜厂炉渣中回收铜铁的研究[J].广东有色金属学报,2003,13(2):83-88.

[9] 张忠益,匡志恩,杨钢,等.铜渣中回收Zn、Cu的试验研究[J].云南冶金,2008,37(1):27-30.

[10] 刘光启,马连湘,刘杰.化学化工物性数据手册:无机卷[M].北京:化学工业出版社,2002.

Recovering of Copper From Converter Slag

HE Guangshen1,2,LI Yugeng1,3,ZHOU Xian1,3,ZHAO Yun1,3,YANG Xiaoxiao1,3,CAO Ruike1,3,LEI Huazhi1,3,BAO Chongjun1,3

(1.StateKeyLaboratoryofPressureHydrometallurgicalTechnologyofAssociatedNonferrousMetalResources,Kunming650503,China;2.YunnanYongchangLeadandZincCo.,Ltd.,Longling678307,China;3.KunmingMetallurgicalResearchInstitute,Kunming650031,China)

Leaching of copper from the converter slag using sulfuric acid by pressure was studied.The influences of sulfuric acid concentration,leaching temperature and leaching time on leaching rate of copper were examined.The results show that leaching rate of copper is above 97%,copper in leaching residue is less than 3% under the optimum leaching conditions of leaching temperature of 70 ℃,sulfuric acid concentration of 150 g/L and leaching time of 4-5 hours.

converter slag;copper;sulfuric acid;leaching

2016-04-21

何光深(1972-),男,云南保山人,硕士,高级工程师,主要研究方向为铅锌冶炼。

TF811;X705

A

1009-2617(2017)01-0038-03

10.13355/j.cnki.sfyj.2017.01.009