喷丸强化对FGH96粉末高温合金疲劳性能应力集中敏感性的影响*

王 欣 ,胡云辉 ,王晓峰 ,汤智慧 ,邹金文

(1. 中国航发北京航空材料研究院表面工程所,北京 100095;2. 中国航发北京航空材料研究院航空材料先进腐蚀与防护航空重点实验室,北京 100095;3.中国航发西安航空动力有限公司研制中心,西安 710021;4. 中国航发北京航空材料研究院高温合金所,北京 100095;5. 中国航发北京航空材料研究院先进高温结构材料国防科技重点实验室,北京 100095)

随着我国发动机技术的发展,涡轮前进口温度逐步提高,使得高压涡轮盘材料由镍基变形合金向镍基粉末合金发展[1-2]。FGH96粉末高温合金(简称FGH96合金)[3-4]是一种可在750℃下长期使用的高合金化镍基高温合金,其组织为简单立方结构,点阵号Pm3m的γ'强化相含量约为35%,在制备过程中加入了包套挤压、热等静压和锻造等工艺过程,具有优异的裂纹扩展抗力和良好的高温强度,成为先进航空发动机涡轮盘的理想材料[5]。

在发动机服役时,高压涡轮盘受到交变载荷作用,存在疲劳风险[6-7]。高强度材料大多都存在疲劳性能应力集中敏感性[8-9],即随着应力集中系数的提高,疲劳性能急剧下降。发动机轮盘榫槽、卡槽、各类连接螺栓孔、均压孔、通气孔等部位是典型结构应力集中部位[10];同时,车削盘身、加工花边、拉削榫槽,也在上述部位造成微观应力集中[11]。应力集中严重弱化材料的疲劳性能[12]。发动机轮盘在服役时受到多种形式振动作用,可能在应力集中部位造成疲劳破坏。据统计,20世纪60~90年代,我国发动机发生盘件疲劳事故十余起,造成一等事故5起[13]。由此可知,提高应力集中结构的疲劳性能成为保障发动机转动件安全服役的关键。

喷丸强化是我国航空工业应用最广泛的表面强化技术,残余应力和组织强化是喷丸强化的主要抗疲劳强化因素[14-15]。此前,C250钢的研究结果[16]表明,在室温状态下,相比于光滑结构,喷丸强化可以对应力集中结构起到更好的抗疲劳强化作用。对第一代粉末合金FGH95,王仁智等[17]的研究表明喷丸强化可以消除表面孔洞并且细化晶粒,显著提高FGH95合金的高温疲劳性能。而现阶段的FGH96合金成形过程经过挤压,基本上消除了表面的孔洞缺陷,对这类合金喷丸强化工艺的研究较少。

相比于普通变形合金,FGH96合金硬度较大,喷丸强化工艺方法需要选择;FGH96合金在高温下服役,喷丸强化工艺方法的高温抗疲劳有效性需要确定;对FGH96合金的应力集中结构,喷丸强化对其疲劳性能应力集中敏感性的影响也有待明确。此外,陶瓷弹丸作为新型喷丸强化介质,有报道表明陶瓷弹丸喷丸强化后能够引入更优化的应力状态[18],且表面光洁度良好,这种喷丸强化方法也将在本研究中采用。本研究针对FGH96合金开展喷丸强化工艺方法研究,分析了多种喷丸强化工艺对FGH96合金高温光滑/缺口(应力集中系数Kt=1.7)的影响,并结合喷丸强化后FGH96合金的表面完整性分析状态,总结获得喷丸强化对FGH96合金疲劳性能应力集中敏感性的影响,为喷丸强化工艺在FGH96合金盘件的工程应用提供指导和借鉴。

试验方法

FGH96合金锻件为挤压棒材状态热等静压+锻造而成。该状态的FGH96合金室温力 学 性 能 σ0.2=1080~1210MPa,σb=1520~1600MPa,δ=17%~25%。

喷丸强化过程符合HB/Z 26-2011,采用了强度不同的陶瓷丸一次喷丸的工艺方法,如表1所示。

表1 喷丸强化工艺方法

采用光滑、缺口试样形成不同结构应力集中,试样选择符合HB 5153-1996的 Kt=1、1.7试样加工完成。试样取样时沿锻件弦向线切割下料,留单边余量1mm,加工工序包括:粗车、半精车、精车、磨削(缺口试样为螺纹磨)。

疲劳加载温度为650℃,为了对比应力集中结构和工艺对疲劳性能的影响,按照HB 5153-1996完成疲劳S-N曲线共4条,应力集中状态/工艺状态分别为光滑/磨削、缺口/磨削、缺口/工艺1、缺口/工艺2,并计算了4个状态的107寿命下的条件疲劳极限(图1和图2)。当寿命达到107时,疲劳停机,标注为平行于X轴箭头;当同样应力下寿命107停机的试样数量超过一件时,图中在箭头后标注停机的试样数。

图1 650℃磨削状态FGH96合金光滑旋转弯曲疲劳曲线Fig.1 Smooth rotating-bending fatigue curve of grinded FGH96 alloy at 650℃

采用表面三维形貌、残余应力场和典型断口分析研究了喷丸强化前后的表面完整性,解释了疲劳性能差异的原因。三维形貌采用MicroXAM Shift-phase白光干涉仪完成;而残余应力场采用了Xstress-3000型X射线衍射残余应力分析仪配合电化学剥层的方法完成;典型疲劳断口采用JSM JEOL-6510扫描电镜分析。

疲劳性能

650℃/磨削状态下FGH96合金的光滑旋转弯曲疲劳曲线如图1所示;磨削状态、喷丸工艺1、喷丸工艺2状态下FGH96合金的缺口旋转弯曲疲劳曲线如图2所示。图中每一个点代表该应力条件下的疲劳寿命。

对比观察磨削状态疲劳曲线可知,当应力集中系数由Kt=1提高到Kt=1.7时,试样的疲劳极限由583MPa下降到465MPa,下降幅度达到20.3%。从疲劳寿命角度观察,以600MPa为例,在受到该名义应力条件下,光滑试样的疲劳寿命可以达到106,而缺口试样的疲劳寿命仅为105(参见红色斜箭头部位的试样寿命),寿命相差达到10倍,由此可见,FGH96合金存在明显的疲劳强度应力集中敏感。

观察图2,对比650℃缺口状态下不同喷丸强化工艺的疲劳性能可知,原始磨削、工艺1和2的疲劳极限分别达到465MPa、450MPa、530MPa。按照工艺1喷丸后疲劳极限反而不如原始磨削状态,未起到疲劳强化作用。按照工艺2喷丸后疲劳极限较原始状态提高达到13.9%,起到明显的疲劳强化效果。同时对比图1可知,缺口结构按工艺2喷丸后疲劳极限530MPa,恢复到未喷丸的光滑结构疲劳极限583MPa的90.9%。因此,可以认为,适宜的喷丸方法可以缓和FGH96合金疲劳性能应力集中敏感,减少结构应力集中对合金疲劳性能的削弱。

图2 650℃磨削/喷丸状态FGH96合金缺口Kt=1.7旋转弯曲疲劳曲线Fig.2 Notched (Kt=1.7) rotating-bending fatigue curve of FGH96 alloy at 650℃ in shot peening 1, 2 and grinding

表面完整性与疲劳断口分析

1 表面形貌分析

图3为原始磨削、工艺1和2试样的表面三维形貌。经过磨削后,表面可以观察到平行的加工刀痕,表面粗糙度Ra为0.327μm;经过工艺1喷丸后,表面能够观察到弹坑,也能够观察到加工痕迹,形成了由弹坑与加工痕迹共同组成的表面形貌,表面粗糙度略有增大,达到0.465μm;经过工艺2喷丸后,表面能够观察到明显的弹坑痕迹,加工刀痕也能够部分观察到,表面粗糙度增大,达到0.660μ m。

图3 喷丸工艺1、2与原始状态的表面三维形貌Fig.3 3-D profile of shot peening 1, 2 and grinding

一般认为,喷丸强度与材料表面变形正相关,因此随着喷丸强度增大,工艺2的表面粗糙度大于工艺1。应该注意的是,工艺1基本没有消除刀痕,刀痕根部的尖锐应力集中加之喷丸弹坑,可能引起表面微观应力集中加剧,这是工艺1无法实现疲劳增益的原因之一。

2 残余应力分析

图4为原始磨削、工艺1和2试样的表面残余应力场分布。观察可知:(1)原始磨削试样表面残余应力为-500MPa,随着深度的增大,残余应力在±200MPa之间振荡,将表面磨削残余压应力从-500MPa减小到0的深度为磨削残余应力场,则磨削残余应力场深度为40μm左右。(2)无论工艺1,还是工艺2,喷丸强化在FGH96合金磨削表面引入了深度和数值较大残余压应力场。工艺1喷丸后表面残余应力为-1003MPa,残余应力场深度72μ m;工艺2喷丸后表面残余应力为-1076MPa,残余应力场深度100μm。两个工艺的残余应力场的差别在于工艺2在表面残余压应力数值、残余压应力场深度以及同样深度下的残余压应力数值等3个方面均大于工艺1,同样也大于原始磨削状态。

图4 喷丸工艺1、2与原始状态的残余应力梯度Fig.4 Residual stress profile of shot peening 1, 2 and grinding

一般认为,残余压应力可以缓和外加拉载荷作用,从而提高构件的疲劳强度。残余应力强化是工艺1、2的强化因素之一,工艺2从层深和压应力数值方面均优于工艺1,因此从残余应力角度评定,工艺2的强化效果优于工艺1。

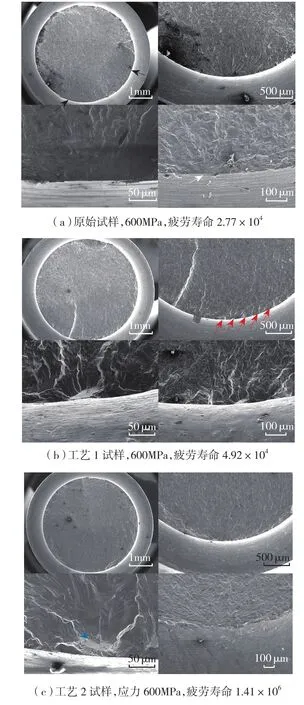

3 疲劳断口分析

图5为600MPa/应力集中系数Kt=1.7下,原始磨削、工艺1和2试样的疲劳断口,每个试样有4个图片,分别为90°观察放大30倍、50倍、500倍以及侧倾45°观察放大200倍的断口照片。侧倾45°放大200倍观察主要目的是分析疲劳断口与表面形貌的关系。从疲劳源数量、裂纹萌生区域形态和侧倾分析的表面状态与疲劳源关系方面,对比相同应力下、不同工艺状态的3个疲劳断口。疲劳源数量方面,原始试样的疲劳断口呈双源疲劳(图5(a)中黑色箭头)模式,有两个疲劳源扩展面积接近,均为主源;工艺1试样则呈现出多源疲劳模式,在一个较小的面积观察到许多疲劳源头(图5(b)中红色箭头);工艺2试样为单源疲劳。疲劳裂纹萌生区域形态方面,原始试样裂纹萌生于表面机械加工刀痕不连续区域,能够在裂纹萌生区域的表面观察到一个机械缺陷(图5(a)白色箭头),裂纹萌生于表面;工艺1试样疲劳裂纹源观察到小刻面,小刻面与试样表面相连,即裂纹萌生于表面;与工艺1类似,工艺2试样的疲劳裂纹也萌生于小刻面,但小刻面位于表面以下,深度约为10μm。从侧倾观察到的表面形貌分析,原始试样经过磨削,表面存在环形刀痕,刀痕放大可知,磨削加工存在细小的缺陷,缺陷尺寸在10μ m量级,这些缺陷导致加工刀痕连续性差,产生表面加工引起的微观应力集中;工艺1试样表面能够观察到明显的加工刀痕和细小弹痕,说明该工艺喷丸强化过小,无法消除加工刀痕,而在表面形成由细密弹坑和加工刀痕组成的表面形貌,与“表面形貌分析”一节中观察结果一致,细密的弹坑加剧了表面的应力集中,从而形成了多源疲劳模式;工艺2试样的加工刀痕不明显,且疲劳断口萌生于次表面,与表面形貌关联性不大。

由断口分析可知:(1)原始试样疲劳断口呈现大应力疲劳导致的二源疲劳模式,裂纹萌生于磨削加工缺陷部位。(2)工艺1试样疲劳断口呈现大应力疲劳的多源疲劳模式,该工艺无法消除磨削加工刀痕,从而形成弹坑+刀痕的表面,反而加剧了应力集中状态,喷丸弹坑形成了疲劳裂纹源。(3)工艺2试样为单源疲劳断口,裂纹萌生于次表层的小刻面,距表面约有10μ m。

对工艺2的疲劳源产生于次表面,说明经过喷丸后,次表面的实际受力大于表面,与旋弯疲劳过程表面外载最大的试验模式似乎有“差别”,从喷丸强化角度,有以下解释:首先,原先加工刀痕底部尖锐,由于磨削带来的表面微观应力集中系数较大,工艺2喷丸后,刀痕消除效果较好,即使实际平均粗糙度Ra较原始磨削状态略有增大,但喷丸产生的球型弹坑底部微观应力集中系数小于磨削状态,使得试样表面实际应力集中减小。其次,喷丸引入的残余压应力场也同样由表面向内逐渐减小,缓和了外加载荷的作用,使得试样表面实际受载小于次表面。因此,工艺2喷丸后疲劳裂纹从次表面的小刻面上萌生。由于次表面萌生需要更多的能量,所以工艺2喷丸后在同样外加载荷下寿命大于原始试样和工艺1,是一种适宜的喷丸工艺。

应该说明的是,3个疲劳试样的材料(均为FGH96合金)、试样模式(均为缺口旋转弯曲试样)、应力和温度(600MPa、650℃)均一样,疲劳寿命和断口形态的差别在于表面完整性状态不同。在材料、设计结构、服役状态确定的情况下,优化表面完整性是提高零件疲劳性能的适宜手段。同时,不当的喷丸工艺并不能提高FGH96合金的疲劳抗力,甚至喷丸后疲劳性能反而不如不喷丸的原始试样。

结论

(1)FGH96合金存在疲劳性能应力集中敏感性,当应力集中系数由Kt=1提高到Kt=1.7时,650℃旋转弯曲疲劳极限由583MPa下降到465MPa,下降幅度达到20.3%。

(2)适宜的陶瓷弹丸喷丸强化工艺对FGH96合金的疲劳性能应力集中敏感有所缓解,经过该工艺喷丸后,FGH96合金在 Kt=1.7、650℃旋转弯曲疲劳极限回升到530MPa。大强度喷丸消除了加工刀痕,表面粗糙度略有增大,引入了深度达到100μm的残余应力场,在600MPa下疲劳源萌生于次表层,呈单源疲劳模式。

(3)不当的喷丸强化工艺对FGH96合金的疲劳性能无增益作用。喷丸强度偏小,使得无法消除加工刀痕,疲劳源萌生于表层,呈多源疲劳模式。

图5 喷丸工艺1、2与原始状态的典型缺口试样疲劳断口Fig.5 Typical notched fatigue fracture of shot peening 1, 2 and grinding

参考文献

[1]江和甫. 燃气涡轮发动机的发展与制造技术[J]. 航空制造技术, 2007(5):36-39.

JIANG Hefu. Development and manufacturing technology of gas turbine engine[J]. Aeronautical Manufacturing Technology,2007(5):36-39.

[2]李兆庆. 大型军用航空发动机的先进涡轮技术[J]. 航空科学技术, 2007(4):12-15.

LI Zhaoqing. Turbine technology of large military aircraft engine[J]. Aeronautical Science& Technology, 2007(4):12-15.

[3]WANG X, ZHOU X, YANG J, et al.Detection and deformation mechanism of nonmetallic inclusions in FGH96 alloy isothermal forging disk[J]. Materials Science Forum, 2013,748-748:526-534.

[4]PENG Z, TIAN G, JIANG J, et al.Mechanistic behavior and modeling of creep in powder metallurgy FGH96 nickel superalloy[J].Materials Science & Engineering A, 2016,676:441-449.

[5]田世藩, 张国庆, 李周, 等.先进航空发动机涡轮盘合金及涡轮盘制造[J]. 航空材料学报 , 2003, 23(S1):233-238.

TIAN Shifan, ZHANG Guoqing, LI Zhou,et al. The disk superalloys and manufacturing technologies for advanced aero turbine[J].Journal of Aeronautical Materials, 2003,23(S1):233-238.

[6]古远兴. 航空燃气涡轮发动机强度设计与挑战[J]. 环球飞行, 2014(2):56-63.

GU Yuanxing. The strengh design of gas turbine engine[J]. World Flight, 2014(2):56-63.

[7]牟园伟, 陆山. 涡轮盘持久及低周疲劳寿命可靠性评估[J]. 燃气涡轮试验与研究 , 2015(3):13-18.

MOU Yuanwei, LU Shan. Reliability prediction on creep rupture and LCF life for turbine disk[J]. Gas Turbine Experiment and Research, 2015(3):13-18.

[8]赵振业, 宋德玉, 李向斌, 等. 一种超高强度钢构件抗疲劳实验研究[J]. 中国工程科学 , 2005, 7(10):51-55.

ZHAO Zhenye, SONG Deyu, LI Xiangbin,et al. Study on an anti-fatigue conception of the ultra-high strength steel part[J]. Engineering Science, 2005, 7(10):51-55.

[9]赵振业. 高强度合金抗疲劳应用技术研究与发展[J]. 中国工程科学, 2005,7(3):90-94.

ZHAO Zhenye. Investigation and development status of the application technology to improve fatigue behavior of high strength alloys[J].Engineering Science, 2005, 7(3):90-94.

[10]李伟, 董立伟, 蔡向晖, 等. 某型发动机涡轮盘销钉孔结构分析与寿命评估[J].航空动力学报, 2009, 24(8):29-36.

LI Wei, DONG Liwei, CAI Xianghui, et al. Structure analysis and life evaluation of the pin holes in a turbine disc of a type of aeroengine[J]. Journal of Aerospace Power, 2009,24(8):29-36.

[11]TAN L, YAO C, REN J, et al. Effect of cutter path orientations on cutting forces,tool wear, and surface integrity when ball end milling TC17[J]. The International Journal of Advanced Manufacturing Technology, 2017,88(9-12), 2589-2602.

[12] 胡春燕, 刘新灵, 陈星, 等. 主起落架上转轴开裂原因分析[J]. 航空学报,2014, 35(2):461-468.

HU Chunyan, LIU Xinling, CHEN Xing,et al. Failure analysis of rotating shaft in main undercarriage[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(2):461-468.

[13] 陶春虎, 钟培道, 王仁智, 等. 航空发动机转动部件的失效与预防[M]. 北京:国防工业出版社, 2000.

TAO Chunhu, ZHONG Peidao, WANG Renzhi, et al. Failure analysis and prevention for rotor in aero-engine[M]. Beijing: National Defense Industry Press, 2000.

[14]张新华. 喷丸强化技术及其应用与发展[J]. 航空制造技术, 2007(S1):454-459.

ZHANG Xinhua. Application and development of shot peening technology[J].Aeronautical Manufacturing Technology,2007(S1):454-459.

[15]盖鹏涛,陈福龙,尚建勤, 等. 喷丸强化对表面完整性影响的研究现状与发展[J].航空制造技术, 2016(20):16-21.

GAI Pengtao, CHEN Fulong, SHANG Jianqin, et al. Recent situation and development trend of shot peening on surface integrity[J].Aeronautical Manufacturing Technology,2016(20):16-21.

[16] 王欣, 滕佰秋, 曾惠元, 等. 表面完整性对C250型超高强度钢高周疲劳性能的影响[J]. 中国表面工程, 2014, 27(2):69-74.

WANG Xin, TENG Baiqiu, ZENG Huiyuan,et al. Effect of surface integrity on the high cycle fatigue property of C250 ultra-high strength steel[J]. China Surface Engineering, 2014,27(2):69-74.

[17]王仁智, 汝继来, 李向斌. 一种热等静压镍基粉末合金的喷丸强化研究[J]. 航空材料学报 , 1993, 13(2):9-19.

WANG Renzhi, RU Jilai, LI Xiangbin.Shot peening research on a nickel-based powder metallurgy superalloy using HIP[J].Journal of Aeronautical Materials, 1993,13(2):9-19.

[18]王欣, 尤宏德, 李嘉荣, 等. 陶瓷弹丸喷丸强化对DD6单晶高温合金表面完整性的影响[J]. 材料工程, 2014(4):53-57.

WANG Xin, YOU Hongde, LI Jiarong,et al. Influence of ceramic-shot-peening on surface integrity of DD6 single crystal superalloy[J]. Materials Engineering,2014(4):53-57.

——以盈江地区5次中强震为例