载体处理方式对PtSnK/Al2O3催化剂异丁烷脱氢性能的影响

蔡 奇,杨玉旺,吴同旭,郭秋双,孙彦民

(中国海油 天津化工研究设计院,天津 300131)

载体处理方式对PtSnK/Al2O3催化剂异丁烷脱氢性能的影响

蔡 奇,杨玉旺,吴同旭,郭秋双,孙彦民

(中国海油 天津化工研究设计院,天津 300131)

研究了水热处理和氯化处理氧化铝载体对PtSnK/Al2O3催化剂异丁烷脱氢反应的影响,通过低温N2吸附、XRD、NH3-TPD、H2-TPR、CO-TPR等手段考察了水热处理及氯化处理对载体和催化剂试样的孔结构、酸性、晶型和分散度的影响。表征结果显示,氯化处理载体制得的催化剂相比水热处理载体制得的催化剂的异丁烷脱氢活性更好。实验结果表明,水热和氯化处理载体能促进催化剂中活性组分Pt原子的分散,增加脱氢活性位,从而提高异丁烷脱氢反应中异丁烷的转化率,利用氯化处理和水热处理载体制得的催化剂的异丁烷初始转化率分别为61.0%和57.3%,高于未经处理的催化剂的异丁烷初始转化率(51.8%)。载体经处理后增加了催化剂的酸量,造成了异丁烷脱氢反应中异丁烯选择性的降低。

Pt脱氢催化剂;球形氧化铝载体;水热处理;氯化处理;异丁烷;脱氢;异丁烯

异丁烯是一种重要的化工原料,当前传统工艺生产异丁烯的产量已不能满足市场的需求,市场逐渐关注异丁烯的替代生产工艺——异丁烷脱氢工艺。目前工业化的异丁烷脱氢制异丁烯生产工艺主要是C4Olef l ex工艺和Catofin工艺。Catofin工艺采用过渡金属铬氧化物为活性组分的催化剂,由于铬氧化物为致癌物,目前该类催化剂的研究已鲜有报道。C4Olef l ex工艺采用Pt催化剂,具有较高的活性和选择性,但用于异丁烷脱氢反应时易结焦失活,需要频繁再生。研制合适载体来提高催化剂的抗积碳能力是Pt脱氢催化剂的研究重点之一。

关于Pt脱氢催化剂载体方面已有大量的研究报道。在新型载体研究方面,Cortright等[1]和Rodríguez等[2]尝试用无酸性氧化硅作为载体用于异丁烷脱氢。文献[3-6]将分子筛作为Pt脱氢催化剂的载体,制备出脱氢-裂解或脱氢-异构化双功能催化剂。新型脱氢载体尚处在开发阶段,还有诸多难点未克服。目前工业应用的Pt脱氢催化剂采用的是氧化铝载体。在氧化铝载体研究方面,李先如等[7]研究了水热处理对氧化铝载体物化性质及丙烷脱氢性能的影响,结果表明水热处理能使γ-Al2O3晶型变好,表面总酸量降低,增加Pt与载体的相互作用,提高PtSnK/Al2O3催化剂的丙烷脱氢转化率、选择性及稳定性。将氧化铝载体进行氯化处理能防止共浸渍时Pt的沉淀,且制备的催化剂中Pt和Sn之间的相互作用比分别浸渍时更强[8]。关于氧化铝载体改性的研究较多,但对异丁烷脱氢催化剂商用氧化铝载体进行水热和氯化处理的对比研究未见报道。

本工作采用比表面分析、XRD、NH3-TPD、H2-TPR、CO-TPR等手段对载体及催化剂试样进行了表征。考察了分别通过水热和氯化两种方式预处理载体对PtSnK/Al2O3催化剂异丁烷脱氢性能的影响。

1 实验部分

1.1 主要原料

球形氧化铝载体:德国Sasol公司;H2PtCl6· 6H2O:光谱纯,天津市科密欧化学试剂有限公司;SnCl2·2H2O,KNO3,NH4Cl,HCl:分析纯,天津市化学试剂供销公司。

1.2 载体预处理和催化剂的制备

1.2.1 载体水热处理

称取一定量的球形氧化铝载体,记为ZT,于150 ℃下水热处理5 h,120 ℃下烘干,900 ℃下焙烧后得到经水热处理后的载体,记为ZT-HT。

1.2.2 载体氯化处理

称取一定量的载体ZT,按照Cl负载量0.8%(w),等体积浸渍NH4Cl水溶液,经120 ℃下烘干,900 ℃下焙烧后得到经氯化处理的载体,记为ZT-Cl。

1.2.3 催化剂的制备

首先,将一定量的H2PtCl6·6H2O,SnCl2· 2H2O,KNO3加入到HCl水溶液中,制得浸渍液;然后,采用等体积浸渍方式将浸渍液分别浸渍于载体ZT,ZT-HT,ZT-Cl上,浸渍温度为室温,浸渍时间12 h;最后,于120 ℃下干燥5 h,550 ℃下焙烧4 h得到催化剂,分别记为Cat,Cat-HT,Cat-Cl。催化剂上Pt,Sn,K的负载量(w)分别为0.35%,0.40%,0.90%。

1.3 催化剂的表征

采用Micromeritics公司ASAP 2420型比表面分析仪,使用低温氮静态容量吸附-脱附法对催化剂试样的孔径分布、比表面积和孔体积进行表征。

采用日本理学公司2308型X-射线衍射仪测定试样的晶体结构,辐射CuKα,管电流25 mA,管电压27.5 kV,扫描范围20°~90°。

采用Micromeritics公司AutoChemⅡ2920型氨-程序升温脱附装置测定催化剂试样的酸量和酸强度。准确称量0.1 g催化剂试样置于石英管中,以40 mL/min的N2为载气。吸附NH3之前,首先将催化剂在550 ℃ N2气氛下处理30 min,然后在N2保护下冷却到110 ℃;通入NH3吸附30 min,然后用N2吹扫60 min除去催化剂表面物理吸附的NH3,最后以10 ℃/min的速率升温至550 ℃进行NH3脱附实验,信号收集用TCD检测器记录NH3-TPD曲线。

采用H2程序升温还原法考察催化剂活性组分之间及活性组分与载体之间的相互作用。将催化剂试样中通入含10%(φ)H2的Ar混合气,速率为30 mL/min,然后由室温程序升温至600 ℃,升温速率10 ℃/min,热导池检测器检测信号,记录TPR曲线。

采用CO化学吸附法测定催化剂活性组分Pt的分散度。待测试样做完H2-TPR表征之后进行CO脉冲吸附。在Ar气氛中,以10 ℃/min的升温速率升至530 ℃,持续吹扫30 min后自然降至45 ℃,待基线稳定后开始进行H2脉冲吸附。每次脉冲测量时间0.1 s,每隔3 min测量一次,重复20次至出峰面积不再变化时即吸附饱和,停止测试。系统根据CO的脉冲吸附量,假定金属Pt对CO的吸附原子比为1∶1计算金属Pt的分散度。

1.4 催化剂的评价

催化剂评价在微型固定床反应器上进行,反应器内径16 mm,长90 mm。反应评价条件为:590 ℃,常压,H2和异丁烷混合后进入反应器反应,V(H2)∶V(异丁烷)=0.6,异丁烷气态空速为1 000 h-1,催化剂装填20 mL。反应前催化剂在500 ℃下还原5 h,反应10 min后开始取样分析,反应尾气用安捷伦公司G7890B型气相色谱仪(色谱柱型号GS-Alumina 30 m×0.53 mm,FID检测器)分析组成含量。

2 结果与讨论

2.1 催化剂的表征结果

2.1.1 孔结构

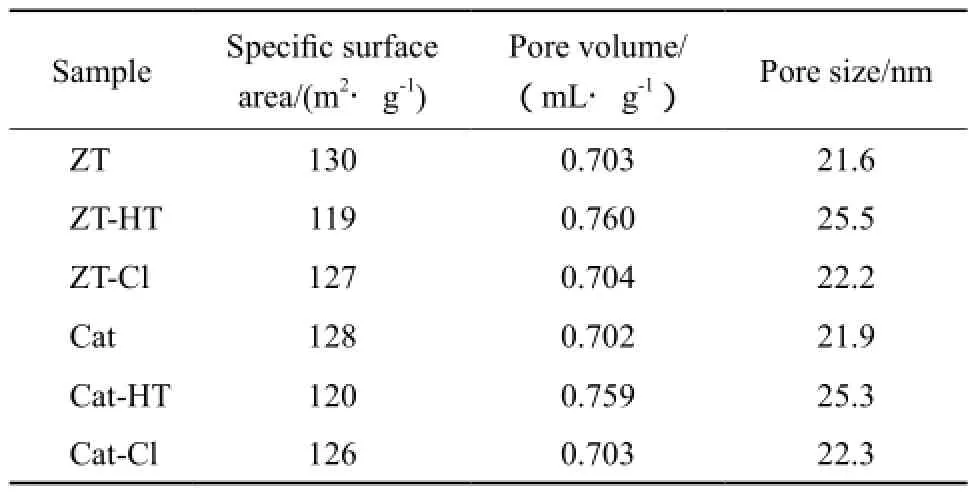

经不同方式处理的载体及催化剂试样的比表面积、孔体积和平均孔径见表1。由表1可见,载体经水热处理后的比表面积略微下降,孔体积增大,平均孔径增大。表明水热处理导致拟薄水铝石相的形成和增长,对氧化铝具有扩孔效应[9]。载体经氯化处理后孔结构几乎不变。由表1还可见,不同方式处理的载体制得的催化剂孔结构几乎不变,这是由于载体负载的Pt,Sn,K 3种金属组分较均匀,并未破坏载体表面结构。

表1 载体及催化剂试样的物性参数Table 1 Properties of the supports and catalysts

2.1.2 XRD表征结果

不同方式处理的载体及制得的催化剂试样的XRD谱图见图1。由图1可见,未经处理的载体在衍射角为32.76°,45.62°,46.48°,66.95°处有4个δ-Al2O3衍射特征峰[10],表明未经处理的载体为δ-Al2O3。载体经水热和氯化处理后的XRD谱图与未处理的载体的XRD谱图几乎一致,表明水热和氯化处理未改变载体的晶型。不同催化剂试样的XRD谱图与载体试样的XRD谱图一致,未出现活性组分Pt晶型的衍射峰,原因是催化剂中Pt的含量较低。

图1 载体及催化剂试样的XRD谱图Fig.1 XRD patterns of the supports and catalysts.

2.1.3 NH3-TPD表征结果

对不同方式处理的载体及制得的催化剂试样进行了NH3表征,结果见图2和表2。

图2 载体及催化剂试样的NH3-TPD曲线Fig.2 NH3-TPD curves of the supports and catalysts.

表2 不同载体及催化剂的酸量Table 2 Acidity of the supports and catalysts

由图2可见,每个试样均有两个脱附峰,分别为150 ℃左右低温区的弱酸位脱附峰和在240 ℃左右的强酸位脱附峰。由图2和表2可见,与未处理的载体试样相比,经水热处理和氯化处理后的载体试样及制备成的催化剂试样的弱酸峰和强酸峰都增强,表明水热处理和氯化处理均增大了载体的表面酸性;相比较而言,氯化处理后载体及催化剂试样的酸量增加更明显。Cl使催化剂载体的酸性中心增加,酸性提高[11];水热改性后表面—OH浓度提高,表面酸性增强,有利于增大反应活性中心数目,提高催化活性[12]。

2.1.4 H2-TPR 表征结果

不同催化剂试样的H2-TPR曲线见图3。

图3 催化剂试样的H2-TPR曲线Fig.3 H2-TPR curves of the catalyst samples.

由图3可见,不同催化剂试样的H2-TPR曲线均在300 ℃左右出峰,此峰为氧化态Pt的还原峰。Cat-HT和Cat-Cl催化剂试样在300 ℃的还原峰强度明显大于Cat催化剂试样,说明载体经水热和氯化处理后制得的催化剂有更多数量的氧化态的Pt物种能被H2还原成Pt原子而分散在载体表面。

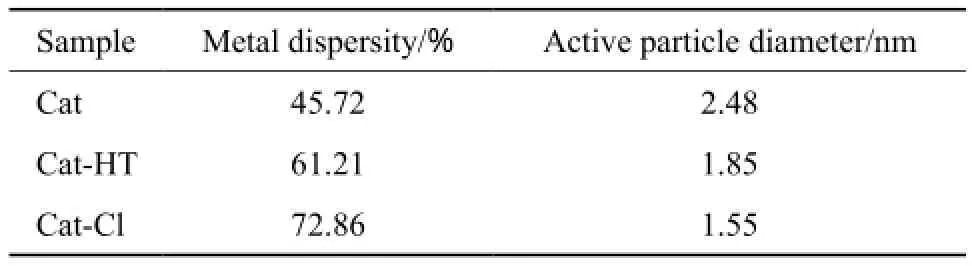

2.1.5 CO-TPR表征结果

不同催化剂试样的CO-TPR曲线数据见表3。由表3可见,由未经处理的载体制备的催化剂试样Pt金属颗粒粒径最大,分散度最低,为45.72%。当载体经过水热处理和氯化处理后制得的催化剂试样的Pt的分散度均增加,其中氯化处理使催化剂Pt分散度增加得更明显,提高至72.86%,说明经氯化处理后Pt原子能更好地分散在载体上。

表3 不同催化剂试样的CO-TPR曲线数据Table 3 CO-TPR data of the catalyst samples

2.2 不同方式处理载体对催化剂活性的影响

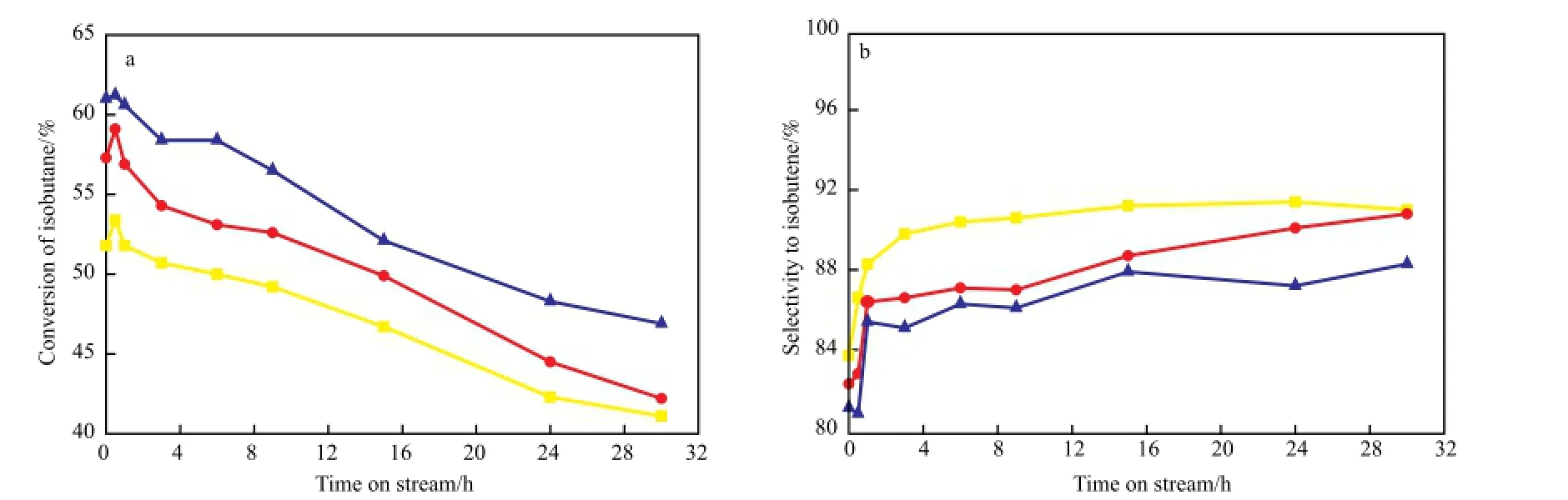

考察Cat,Cat-HT,Cat-Cl催化异丁烷脱氢反应的活性,不同催化剂上的异丁烷脱氢活性见图4。

图4 催化剂的异丁烷脱氢活性Fig.4 Activities of the catalysts in the dehydrogenation of isobutane.

由图4a可见,Cat-Cl催化剂的异丁烷初始转化率最高,为61.0%,其次是Cat-HT(57.3%)和Cat(51.8%);连续反应30 h,经水热处理的Cat-HT和氯化处理的Cat-Cl的异丁烷脱氢的转化率均高于未经处理的Cat。这是因为水热处理载体后有助于Pt原子的分散,有利于增大反应活性中心数目,提高催化活性。载体氯化处理引入氯离子吸附在载体上,可起到分散Pt原子的作用。由图4b可见,Cat的异丁烯初始选择性最高,为83.7%,其次是Cat-HT(82.3%)和Cat-Cl(81.1%);连续反应30 h,Cat-HT和Cat-Cl的异丁烷脱氢的选择性均低于Cat。这是因为载体经水热和氯化处理后增加了表面酸量,促进副反应的进行,降低了反应的选择性。

3 结论

1)水热和氯化处理载体能促进催化剂中活性组分Pt原子的分散,增加脱氢活性位,从而提高异丁烷脱氢反应中异丁烷的转化率。Cat-Cl和Cat-HT的异丁烷初始转化率分别为61.0%和57.3%,高于Cat的异丁烷初始转化率(51.8%)。

2)水热和氯化处理载体增加了催化剂的酸量,造成异丁烷脱氢反应中异丁烯选择性降低。

3)氯化处理载体后制得的催化剂相比水热处理载体后制得的催化剂的异丁烷脱氢活性更好,原因是氯化处理载体后制得的催化剂能使Pt原子更好地分散在载体上。

[1] Cortright R D,Dumesic J A. Effect of potassium on silicasupported Pt and Pt/Sn catalysts for isobutane dehydrogenation[J].J Catal,1995,157(2):576-583.

[2] Rodríguez D,Snchez J,Arteaga G. Effect of tin and potassium addition on the nature of platinum supported on silica[J]. J Mol Catal A:Chem,2005,228(1):309-317.

[3] Zeeshan N,Shu Qing,Gao Jixian,et al. Effect of Si/Al ratio on performance of Pt-Sn-based catalyst supported on ZSM-5 zeolite forn-butane conversion to light olefins[J].J Ind Eng Chem,2010,16(1):57-62.

[4] Nawaz Z,Chu Yue,Yang Wei,et al. Study of Propane dehydrogenation to propylene in an integrated fl uidized bed reactor using Pt-Sn/Al-SAPO-34 novel catalyst[J].Ind Eng Chem Res,2010,49(10):4614-4619.

[5] Takayuki K,Hirokazu I. Dehydroisomerization of butane into isobutene on Pt-Sn intermetallic compounds supported on HSAPO-11[J].J Catal,2006,241(2):426-434.

[6] Salvatore S,Giuseppe B,Carmelo C,et al. One-step conversion ofn-butane to isobutene over H-beta supported Pt and Pt,M(M=Cu,In,Sn) catalysts:An investigation on the role of the second metal[J].J Mol Catal A:Chem,2006,260(1/2):109-114.

[7] 李先如,罗沙,顾彬,等. 水热处理对氧化铝载体物化性质及丙烷脱氢性能的影响[J].工业催化,2015,23(5):372-377.

[8] Antos G J,Aitani A M. 石脑油催化重整[M].北京:中国石化出版社,2009:115-116.

[9] Stanislaus A,Al-Dolama K,Absi-Halabi M. Preparation of a large pore alumina-based HDM catalyst by hydrothermal treatment and studies on pore enlargement mechanism[J].J Mol Catal A:Chem,2002,181(1/2) :33-39.

[10] 李波,邵玲玲. 氧化铝、氢氧化铝的XRD鉴定[J].无机盐工业,2008,40(2):54-57.

[11] 王延臻,王鹏成,段红玲,等. 铂锡催化剂用于混合低碳烷烃脱氢生产异丁烯[J].化工学报,2011,62 (11):3143-3148.

[12] 李俊诚,向兰,冯旭,等. 水热改性对氧化铝载体织构和表面性质的影响[J].无机化学学报,2005,21(2):212-216.

(编辑 王 馨)

Influences of support treatment on the catalytic properties of PtSnK/Al2O3for isobutane dehydrogenation

Cai Qi,Yang Yuwang,Wu Tongxu,Guo Qiushuang,Sun Yanmin

(CNOOC Tianjin Chemical Research & Design Institute,Tianjin 300131,China)

The inf l uences of hydrothermal treatment and chlorination of spherical alumina support on the properties of PtSnK/Al2O3catalysts for the dehydrogenation of isobutane were studied. The treated supports and the catalysts prepared from the supports were characterized by means of N2adsorption at low temperature,XRD,NH3-TPD,H2-TPR and CO-TPR. It was showed that the catalyst prepared through the chlorination had higher activity in the dehydrogenation than the catalyst prepared through the hydrothermal treatment. The experimental results indicated that the hydrothermal and chlorination treatment could promote the dispersion of active Pt atoms on the catalysts and increase the dehydrogenation active sites. The initial conversions of isobutane on the untreated catalyst,the catalysts prepared through chlorination and hydrothermal treatment were 51.8%,61.0% and 57.3%,respectively. The acidity of the catalysts increased after the treatments,which led to the decrease of the selectivity to isobutylene in the dehydrogenation.

Pt dehydrogenation catalyst;spherical alumina support;hydrothermal treatment;chlorination treatment;isobutane;dehydrogenation;isobutylene

1000-8144(2017)03-0289-05

TQ 426.6

A

10.3969/j.issn.1000-8144.2017.03.004

2016-10-17;[修改稿日期]2016-12-20。

蔡奇(1989—),男,湖北省仙桃市人,硕士,工程师,电话 022-26689361,电邮 18202542389@126.com。