冷热交替输送管道适用性评价

白 强,罗金恒,武 刚,李德君

(中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077)

·试验研究·

冷热交替输送管道适用性评价

白 强,罗金恒,武 刚,李德君

(中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077)

通过对某管道钢管进行壁厚检测、无损检测、钢管材料适用性评价、含缺陷管道剩余强度评价和疲劳寿命预测等工作,评价了该管道冷热交替输送钢管材料的适用性和安全性,为管道检测、维修、更换周期的确定提供技术依据。评价结果表明:该管道在材质上满足相关标准要求;检测发现的裂纹型缺陷,在运行压力6.27 MPa,输送温度在20℃~60℃范围内变化时均可接受;疲劳裂纹扩展评估和寿命预测结果表明,取样管段检测到的最大缺陷在交变载荷作用下会发生扩展,管道剩余循环周次为3691 次,按波动频率70 次/年计算,管道剩余寿命为52 年,取疲劳安全系数为6,则建议管道的检测周期不超过8 年。

输油管道;冷热交替输送;材料;适用性评价;寿命预测

0 引 言

某输油管道采用Φ630 mm×8 mm螺旋焊管,钢级为S360(L360),管道设计压力为6.27 MPa,设计总长为157 km,该管线于1998年建成投产,输油能力约1.1×107t/a,经过几次增输改造后,输送原油能力提高到1.8×107t/a。目前该管道已经运行18年,拟改为冷热交替输送,温度变化位于20℃~60℃之间,冷热交替输送频率为70 次/年。为明确该输油管道在冷热交替输送下管材的适用性和确保管道的服役安全性,本文拟对该管道进行适用性评价,主要解决以下几个问题:1)经过18年运行后,管道所用材质性能是否发生退化,能否满足输送要求;2)管道检测发现的缺陷在20℃~60℃范围内温度交替变化下是否可接受;3)在冷热交替输送下管道所受应力和稳定性能否满足要求;4)管道检测发现的缺陷在交变载荷作用下能否发生扩展及预期寿命年限,为管道检测、维修、更换周期的确定提供技术支撑。

1 现场取样情况

现场取样管段应包含螺旋焊缝和环焊缝,同时应能代表该管线腐蚀及服役情况的钢管。从现场共截取管段2段,编号为1#和2#,1#管段由2段直管和1段弯管对焊组成,直管规格为Φ630 mm×8 mm;弯管段外弧侧壁厚为9 mm,内弧侧壁厚为10 mm;2#管段为直管段,规格为Φ630 mm×8 mm。取样管段防腐层为改性沥青特加强级防腐,剥离防腐层后,对取样管段进行宏观检查,结果表明1#和2#管段管体内外表面未见腐蚀坑及腐蚀减薄情况。

2 壁厚测量及无损检测

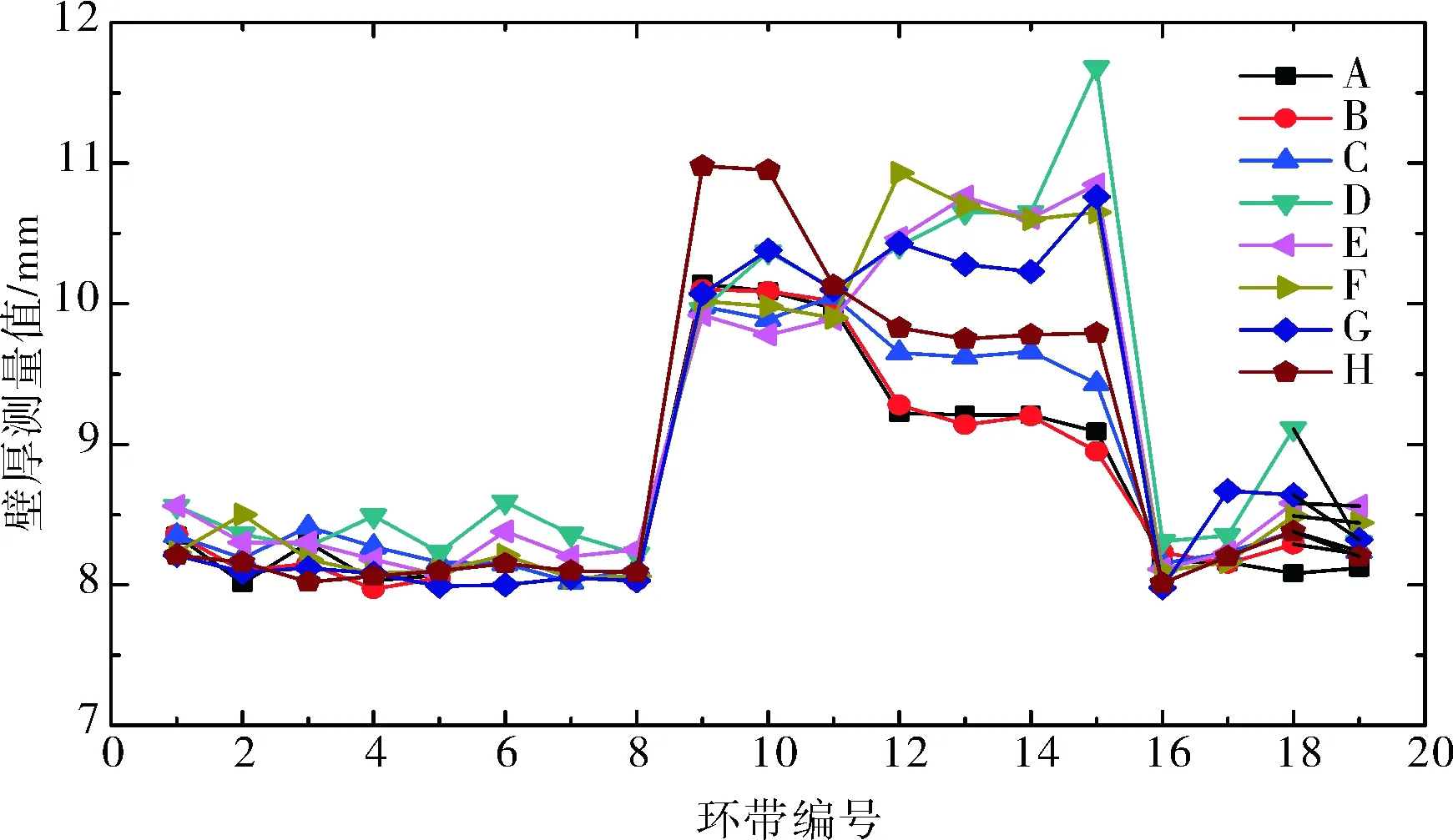

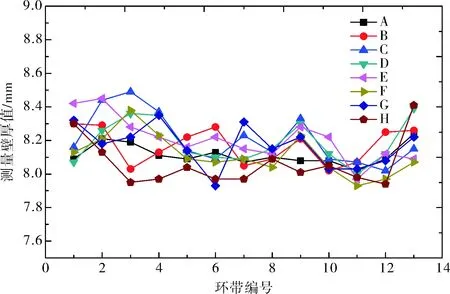

采用超声测厚仪测量了1#和2#管段壁厚,1#和2#管段壁厚分布如图1和图2所示。测量结果表明,1#和2#管段壁厚负偏差均未超出GB/T 9711—2011《石油天然气工业管线输送用钢管》标准要求,未见壁厚减薄。

图1 1#管段壁厚测量结果

为了掌握取样管段螺旋焊缝和环焊缝存在的缺陷状况,依据SY/T 4109—2013《石油天然气钢质管道无损检测》,采用X射线探伤仪以单壁单影中心透照的方式对1#和2#管段螺旋焊缝和环焊缝进行了无损检测。检测结果表明:1#管段环焊缝上共发现31处超标缺陷(Ⅳ级),包括条形缺陷19处、圆形缺陷12处;螺旋焊缝上发现1处圆形缺陷和1处未焊透缺陷;2#管段环焊缝和螺旋焊缝均未发现超标缺陷。

图2 2#管段壁厚测量结果

为了定量分析X射线检测缺陷尺寸,依据X射线检测结果,对1#管段环焊缝上2处条形缺陷进行金相解剖分析,如图3所示。结果表明,第1处缺陷左侧为裂纹缺陷,如图3(b)所示,裂纹深度约1.3 mm,裂纹起源于坡口根部间隙处,焊缝两侧的母材存在错边现象,在打底对焊时产生较大的约束应力,从而诱发焊根裂纹;右侧为未熔合缺陷,如图3(c)所示,缺陷深度约为4 mm;第2处缺陷属于未焊透缺陷,如图3(d)所示,缺陷深度约2 mm,最大宽度约4 mm。

图3 1#管段环焊缝缺陷解剖宏观形貌

3 管材适用性评价

3.1 化学成分分析

管材的化学成分对管材的可焊性、延迟裂纹的倾向性及应力腐蚀开裂敏感性和氢致开裂敏感性有重要的影响[1]。采用直读光谱仪对1#和2#管段钢管的化学成分进行分析,分析结果表明:钢管化学成分符合GB/T 9711—2011《石油天然气工业管线输送用钢管》中L360(S360)钢级的化学成分要求,其中降低材料韧性、增大材料应力腐蚀开裂敏感性的有害元素S和P 含量分别为0.006 0%~0.007 2%和0.014%~0.015%。

3.2 拉伸性能测试

对1#和2#管段母材、螺旋焊缝、环焊缝进行拉伸性能试验,试样取全壁厚板状横向试样,焊缝拉伸试样垂直焊缝截取,使焊缝位于标距中心,测试结果见表1。表1的结果表明,1#和2#管段的母材和螺旋焊缝的拉伸试验结果均满足GB/T 9711—2011《石油天然气工业管线输送用钢管》标准要求,1#和2#管段环焊缝拉伸试验结果均满足SY/T 4103—2006《钢质管道焊接及验收》和GB/T 9711—2011《石油天然气工业管线输送用钢管》标准要求。

表1 管材力学性能(均值)

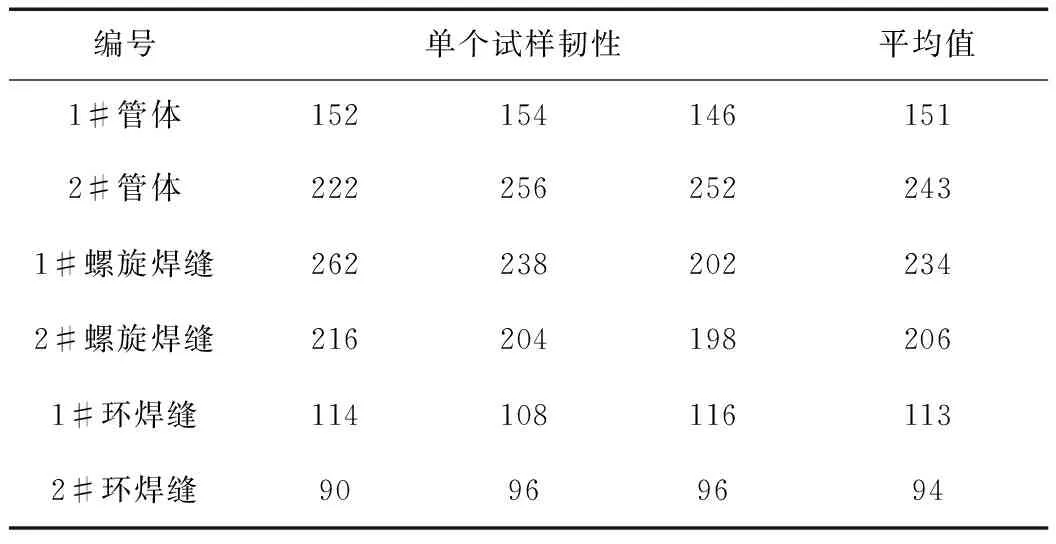

3.3 冲击韧性测试

对1#和2#管段母材、螺旋焊缝和环焊缝进行夏比V型冲击性能测试。该管道改为冷热交替输送后,温度变化为20℃~40℃,且由管线地温统计结果可知,冬季最低温度为9.13℃,因此选取0℃作为该管道的钢管材料与环焊缝抗脆性断裂能力评价试验温度。GB/T 9711—2011标准中规定L360(S360)钢级的横向试样抗脆性断裂冲击韧性平均值应高于36 J,单个试样的最小值应高于30 J。对于螺旋焊缝和环焊缝,根据公式(1)进行换算,对于螺旋焊缝,α取45°;对于环焊缝,α取90°。由此可得螺旋焊缝脆性断裂冲击韧性平均值应高于23 J,单个试样最小值应高于19 J;环焊缝脆性断裂冲击韧性平均值应高于12 J,单个试样的最小值应高于10 J。钢管和环焊缝全尺寸试样0℃的冲击韧性测试结果见表2,表2中的测试值与要求值对比表明,0℃温度下钢管材料和环焊缝的冲击韧性值可满足抗脆断要求。

KVw,h=KV[(cosα)2+(sinα)2/2]1/0.63

(1)

式中KVw,h为螺旋焊缝、环焊缝为防止管道发生脆性断裂冲击韧性的要求值,J;KV为钢管材料防止管道发生脆性断裂冲击韧性的要求值,J;α为焊管焊缝的螺旋角度。

表2 钢管和环焊缝全尺寸试样0℃冲击韧性值 J

3.4 硬度测试

对1#和2#管段母材、螺旋焊缝及环焊缝进行维氏硬度(HV10)测试,测试结果见表3。结果表明,试验试样上任何一点处的维氏硬度均低于GB/T 9711—2011《石油天然气工业管线输送用钢管》规定的为防止应力腐蚀开裂管线钢硬度极限250 HV10,且焊缝处的硬度要比母材处硬度高。

表3 维氏硬度最高值(HV10)

4 管道应力分析及强度校核

4.1 管道应力分析

依据GB 50253—2014《输油管道工程设计规范》,输油管道直管段的许用应力应按公式(2)计算:

[σ]=Kφσs

(2)

式中,[σ]为许用应力,K为设计系数,输油站外一般地段取0.72,城镇中心区、市郊居住区、商业区、工业区、规划区等人口密度稠密地区取0.6;φ为焊缝系数,取1.0;σs为钢管的最低屈服强度,取360MPa。将上述参数代入式(2),可得该管道许用应力为259.2MPa。

依据GB50253—2014《输油管道工程设计规范》,内压作用下,管道的环向应力按公式(3)计算:

(3)

式中,σh为管道在内压作用下产生的环向应力;pr为管道的内压;D为公称外直径;t为公称壁厚。

取样管段设计压力为6.27 MPa,公称外径为630 mm、公称壁厚为8 mm,带入公式(3)可得到管道承受的环向应力为246.9 MPa。

依据GB 50253—2014《输油管道工程设计规范》,埋地输油管道的轴向应力主要由内压和温度变化产生,按公式(4)进行计算。

σa=EaΔt+μσh

(4)

式中,σa为由内压和温度变化产生的轴向应力,负值为轴向压应力,正值为轴向拉应力;E为钢材的弹性模量,取2.05×105MPa;a为钢材的线膨胀系数,取1.2×10-5m/(m·℃);Δt为温度差,℃;μ为泊松比,取0.3;σh为管道环向应力。取样管段设计压力为6.27MPa,环向应力为246.9MPa,温度变化范围为20℃~60℃,由于温度交替变化,因此取Δt=±40℃代入式(4)分别进行计算可得轴向应力σamax=172.47MPa,σamin=-24.33MPa。

4.2 管道强度校核

GB50253—2014《输油管道工程设计规范》对输油管道一般地段的许用应力规定为:按内压计算的环向应力应小于或等于许用应力[σ],即:

σh≤[σ]

(5)

送检管段环向应力σh=246.9MPa<[σ]=259.2MPa,因此满足设计要求。

对于输送加热油品的管道,当管道轴向受约束时,当量应力不得超过钢管最低屈服强度的90%,即:

σe=σh-σa≤0.9σs

(6)

式中,σe为当量应力,σh为环向应力,σa为轴向应力。将环向应力和轴向应力计算结果代入式(6),可得送检管段当量应力:

σemax=271.23MPa<0.9σs=324MPa,σemin=74.43MPa<0.9σs=324MPa,因此当量应力满足设计要求。

GB50253—2014《输油管道工程设计规范》规定:对于加热输送的埋地管道应验算其轴向稳定性,并应符合下列规定:加热输送的埋地管道轴向力按公式(7)计算:

N=[EaΔt+(0.5-μ)σh]A

(7)

式中,N为由温差和内压力产生的轴向力,MN;A为钢管横截面积;计算可得N=2.31 MN。

当N为正值时,表示N为轴向压缩力,应按公式(8)验算轴向稳定性:

(8)

式中,Ncr为管道开始失稳时的临界轴向力;n为安全系数,公称直径大于500 mm时取1.33;Ke为土壤的法向阻力系数;I′为钢管横截面惯性矩;E′为回填土的变形模量,取12 MPa;ne为回填土变形模量降低系数,取0.65;μ0为土壤的泊松系数,取0.225;j为管道的单位长度(=1 m);h0为地面至管道中心的距离,取1.5 m。将上述参数代入式(8)计算可得,Ncr=21.92 MN。

由此可得N=2.31 MN 5.1 含缺陷管道剩余强度评价 含缺陷管道剩余强度评价是在缺陷检测基础上,对管道剩余承压能力的定量评价。若剩余强度评价结果表明损伤管道适用于目前的工作条件,则只要建立合适的监测/检测程序,管道可以在目前工作条件下继续安全运行。若评价结果表明损伤管道不适合目前操作条件,则宜对该管道降级使用,也就是降低管道最大允许工作压力(MAWP)[2]。 根据壁厚测量和无损检测结果,取样管段缺陷主要为平面型缺陷。对评价方法及原则作出如下说明。 1)壁厚测量结果表明,取样管段壁厚减薄均不到1%,管子没有明显腐蚀,因此对取样管段不进行腐蚀缺陷评价;2)射线检测合格级别为Ⅱ级,因此,对焊缝射线检测等级为Ⅰ和Ⅱ级中的缺陷不予评价;3)对于螺旋焊缝和环焊缝中检测出的未焊透和未熔合等缺陷,在评价时等效按照裂纹型缺陷评价,缺陷深度按金相解剖的最大缺陷深度保守评价;4)裂纹型缺陷评价采用标准SY/T 6477—2014《含缺陷油气输送管道剩余强度评价方法》[3];评价时考虑该管线输送温度在20℃~60℃范围内变化时,管道产生的热应力。 评价结果如图4所示,结果表明所评价裂纹型缺陷的值(Kr、Lr)均落于失效评估曲线和截止线之内,表明上述裂纹型缺陷在运行压力6.27 MPa、输送温度20℃~60℃范围内变化时均可接受。 图4 裂纹型缺陷评价结果 5.2 管道疲劳寿命预测 5.2.1 寿命预测思路 一般情况下,对于油气管道寿命的预测,主要考虑腐蚀和疲劳两个方面的因素[4]。由取样管段壁厚测量、无损检测及钢管解剖结果可知,该管线未见内腐蚀情况,发现的缺陷均为未焊透和裂纹缺陷,因此主要进行疲劳寿命预测。 通常情况下,对于承受内压的钢管,其环向应力是轴向应力的2倍,因而轴向裂纹承受的应力更高,危险性也更大[5]。但本文中取样管段检测到的缺陷均为环向内表面缺陷,这种缺陷对轴向应力更为敏感,在寿命预测时采用SY/T 6477—2014《含缺陷油气输送管道剩余强度评价方法》中环向半椭圆形内表面裂纹模型进行应力强度因子ΔK的计算,计算时主要考虑温度波动所产生的轴向热应力。 在预测时,首先判断初始裂纹在给定载荷和管材性能条件下是否发生裂纹扩展。如果ΔK0≥ΔKth,裂纹发生扩展,否则为无限疲劳寿命。当裂纹发生扩展时,根据Paris裂纹扩展公式求出寿命增量,然后通过积分得到循环周次。 5.2.2 疲劳寿命预测参数 疲劳寿命预测所用参数见表4,其中管道的疲劳门槛值和疲劳扩展速率由疲劳试验获得。 表4 疲劳寿命预测参数 5.2.3 疲劳裂纹扩展判据 该输油管道改为冷热交替输送后,冷热交替输送频率为70 次/年,温度变化位于20℃~60℃之间,而温度变化将导致轴向应力发生变化[6],同时由无损检测结果可知,焊缝上发现的缺陷均为环向裂纹型缺陷。因此在进行疲劳寿命计算时采用SY/T 6477—2014《含缺陷油气输送管道剩余强度评价方法》中环向半椭圆形表面裂纹模型,在内压和轴向力作业下的应力强度因子见公式(9)。 (9) 式中,R0为钢管外半径,Ri为钢管内半径,p为钢管承受内压,a为裂纹深度,Q为鼓胀系数。式(3)中,轴向力主要由温度变化产生,由温度变化产生的热应力为: σtmax=EaΔt=98.4MPa;σtmin=-98.4MPa;将σtmax和σtmin代入式(3)可得: Kmax=45.4MPa·m1/2,Kmin=5.39MPa·m1/2 ∴ ΔK=Kmax-Kmin=40.01MPa·m1/2 对于螺旋焊缝:ΔK=40.01MPa·m1/2>ΔKth=7.96 MPa·m1/2,裂纹会扩展。 对于环焊缝: ΔK=40.01MPa·m1/2>ΔKth=9.04 MPa·m1/2,裂纹会扩展。 5.2.4 疲劳寿命预测 采用Paris 公式[7]:da/dN=C(ΔK)m (10) 由式(9)可得,ΔK=Kmax-Kmin=G0(π/1 000Q)1/2Δσa1/2 令φ=G0(π/1 000Q)1/2Δσ,则ΔK=φa1/2 ∴ da/dN=C(φa1/2)m (11) (12) 由适用性评价可知,ac=6.4 mm。对于螺旋焊缝:C=3.09×10-9,m=3.15,代入式(12)可得N=4 795周次;对于环焊缝,C=1.996×10-10,m=3.94,N=3 691周次;该管道冷热交替输送频率为70 次/年,螺旋焊缝剩余寿命a=4 795/70=68年,环焊缝剩余寿命a=3 691/70=52 年。 需要说明的是,在本次计算过程中只是单纯考虑了裂纹尺寸和温度变化对疲劳寿命的影响。实际管线中影响因素要复杂得多,诸如腐蚀、地层移动、过载、地形起伏附加的弯矩以及焊缝的残余应力等,对管道中裂纹的疲劳扩展都有较大的促进作用[8]。因此,对管道的实际疲劳寿命有必要考虑一定的安全系数,取安全系数为6,则管道的检测周期不超过8年。 1)壁厚测量结果表明,1#和2#管段壁厚负偏差均未超出标准要求,未见壁厚减薄。 2)管材适用性评价结果表明,该管道在材质上满足相关标准要求。 3)缺陷适用性评价结果表明,取样管段检测到的裂纹型缺陷,在运行压力6.27 MPa、输送温度在20℃~60℃范围内变化时均可接受。 4)疲劳裂纹扩展评估和寿命预测结果表明,取样管段检测到的最大缺陷在交变载荷作用下会发生扩展,管道剩余循环周次为3 691 次,按波动频率70 次/年计算,管道剩余寿命为52 年,取疲劳安全系数为6,则建议管道的检测周期不超过8 年。 [1] 李丽锋,罗金恒,朱 辉,等.输油改输气管道适用性评价[J].石油管材与仪器, 2016, 2(3):40-44. [2] 赵新伟,罗金恒. 油气管道完整性评价技术[M]. 西安:陕西科学技术出版社,2010:12-17. [3] 国家能源局.含缺陷油气输送管道剩余强度评价方法:SY/T 6477—2014[S].北京:石油工业出版社, 2014:10. [4] 罗金恒,赵新伟,陆民旭,等. 某输油管道疲劳寿命预测[J]. 油气储运,2001,20(6):48-50. [5] 马秋荣, 金作良, 郭志梅,等. 高压油气输送管道疲劳寿命预测研究[J].焊管,2014,37(8):12-15. [6] 谷英翠, 王 磊, 董 征,等.原油管道冷热交替输送的安全性计算[J].油气储运,2013,32(8):908-913. [7] 束德林.金属力学性能[M].北京:机械工业出版社,1999:128-133. [8] 潘勇琨,庄传晶, 霍春勇,等.含缺陷油气管道剩余疲劳寿命的预测[J].石油机械,2001,29(8):4-6. Fitness for Service Assessmenton a Pipeline forCold-hot Oil Alternating Transportation BAI Qiang, LUO Jinheng, WU Gang, LI Dejun (CNPCTubularGoodsResearchInstitute,StateKeyLaboratoryforPerformanceandStructuralSafetyofPetroleumTubularGoodsandEquipmentMaterials,Xi′an,Shaanxi710077,China) Fitness for service and safety assessment on a pipeline for cold-hot oil alternating transportation were carried out through wall thickness inspection,nondestructive detection, fitness for service assessment of steel pipe material, remaining strength evaluation and fatigue life prediction,which can provide technical support for making decision for inspection and maintenance of the pipelines. The assessment results indicate that the material of pipeline can meet the requirement of the standard, and the detected crack defects are acceptable under the pressure of 6.27 MPa and the temperature ranges at 20℃ to 60℃,and the detected maximum crack will propagate under alternating loads and the safety operating circle of the pipeline is 3 691.According to the fluctuation frequency 70 times/year, the fatigue life is 52 years under the safety factor of 6, the recommend detection period of the pipeline is not more than eight years. oil pipeline; cold-hot oil alternating transportation; material; fitness for service assessment; life prediction 白 强,男,1984年生,工程师,2010年硕士毕业于西安交通大学机械工程专业,现主要从事油井管产品开发转化及技术服务工作。Email:baiqiang@cnpc.com.cn TE973.1 A 2096-0077(2017)02-0032-06 10.19459/j.cnki.61-1500/te.2017.02.008 2016-11-23 编辑:屈忆欣)5 含缺陷管道适用性评价

6 结 论