海洋油气输送用双金属复合管安装现状与趋势*

杨专钊,魏伟荣,刘腾跃,王高峰,李安强,卢卫卓

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077;2.中海石油中国有限公司深圳分公司 广东 深圳 518067;3.中国石油技术开发公司 北京 100101)

·综 述·

海洋油气输送用双金属复合管安装现状与趋势*

杨专钊1,魏伟荣2,刘腾跃3,王高峰1,李安强1,卢卫卓1

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077;2.中海石油中国有限公司深圳分公司 广东 深圳 518067;3.中国石油技术开发公司 北京 100101)

随着海洋油气开发逐渐向高腐蚀、高温高压、深海等苛刻环境转移,耐蚀合金衬里或内覆双金属复合管逐渐在国内外海洋油气开采中广泛应用。介绍了海管铺设方法、双金属复合管铺设特点,总结分析了国内外海洋用双金属复合管铺设与安装研究现状,同时给出国内双金属复合管海上安装建议和发展趋势。

海洋油气; 耐蚀合金; 内覆复合管; 衬里复合管; 海管铺设

0 引 言

据文献[1,2]介绍,油田地面管线面临的腐蚀环境越来越恶劣, 特别在一些高酸性、高含氯离子、二氧化碳、硫化氢等油气田的相继出现, 油气田开发和地面管线的腐蚀问题越来越突出, 并直接影响到油气田的安全开采及经济效益。双金属复合管是防止油气介质内腐蚀的新型防腐技术[3]。

复合管作为油气田开发腐蚀预防和控制的主要措施,与碳钢相比具有耐蚀优势,与耐蚀合金纯材相比,具有价格优势,因而基于其良好的实用性及经济性,复合管相关技术开发和应用研究,在过去近20多年来取得长足发展[4-6]。

随着海洋油气开发逐渐向高腐蚀、高温高压、深海等苛刻环境转移,双金属复合管逐渐在国内外海洋油气开采中应用,并且取得良好效果。文献[7]报道了国外双金属复合管在海上油气田开发工程中的应用情况,列出1990年至2005年双金属复合管应用情况,累计达3万吨。

文献[7,8]报道了我国首个海洋用双金属复合管项目,即崖城13-4海管项目。2011年9月8日,长约22.5 km的崖城13-4海管项目铺设完工。这是我国海洋油气输送领域首条衬里复合海管,也是首次采用国内生产,并自行施工的复合管海洋油气输送管线,该项目的竣工标志着双金属复合管在中国海洋油气输送管线上的应用迈出了实质性步伐。随着双金属复合管在崖城13-4 气田成功应用,后续国产双金属复合管从陆地应用发展到海洋环境,包括南海番禺35-1/35-2 气田、东海平黄HY1-1/ HY1-2气田等,海洋区块应用双金属复合管累计超过100 km[9]。

鉴于双金属复合管在我国海上应用尚属起步阶段,对于海洋用双金属复合管铺设与安装技术和经验不足,本文重点介绍了双金属复合管海洋安装铺设方法、铺设特点,并总结分析了国内外海洋用双金属复合管铺设与安装研究现状,同时给出了国内双金属复合管海上安装建议,论述了双金属复合管海上铺设的发展趋势。

1 海管铺设简介

海洋管道铺设是通过专用的安装浮式装置进行的,最常用的海洋安装方法包括S型铺设、J型铺设、拖曳式铺设、卷筒铺设、Carousel Lay和Vertical Lay 铺设等[10,11]。

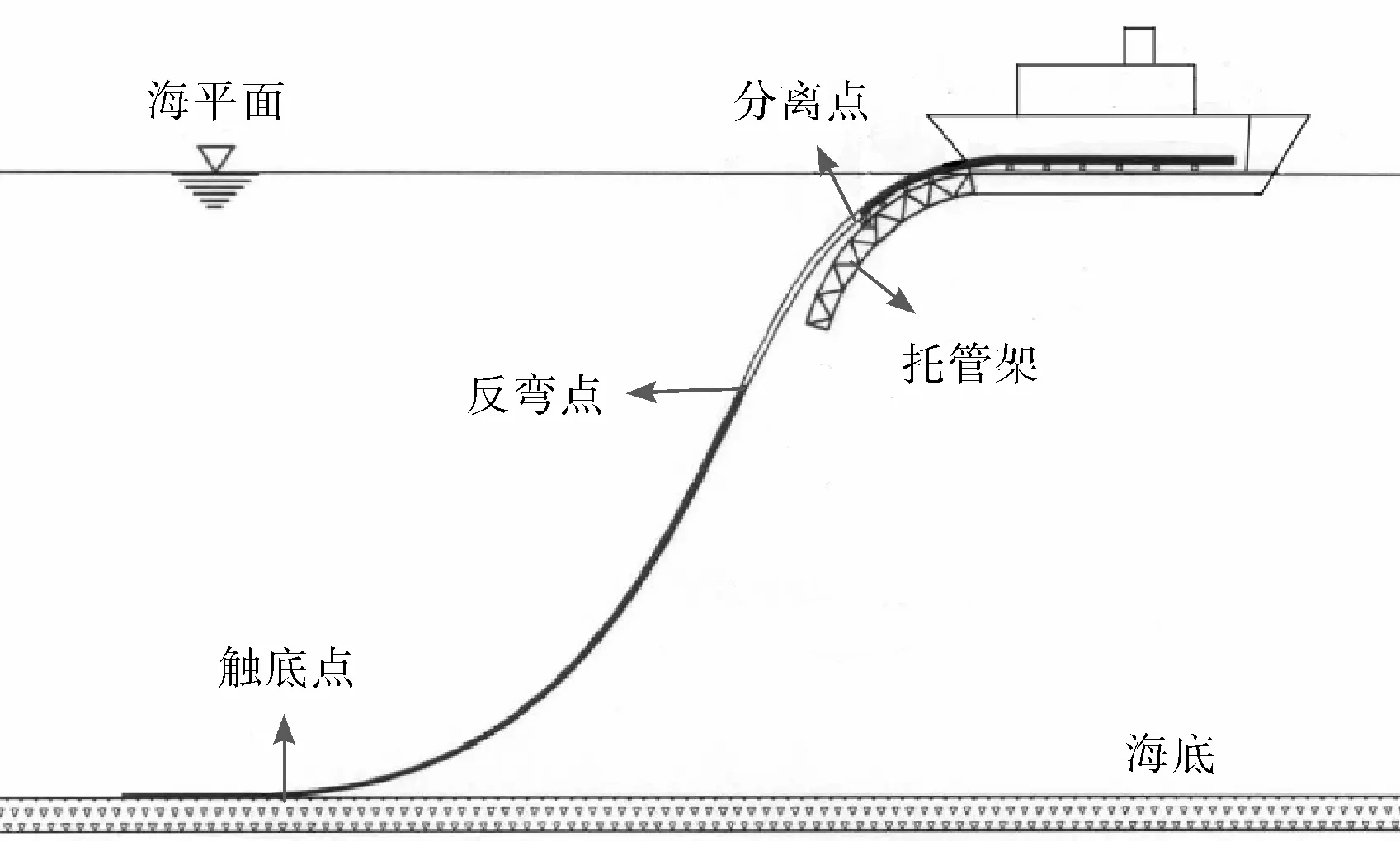

由于S型铺设具有适应管径范围广、铺设速度较快以及便于操作等优点, 目前被广泛采用。典型S型铺管如图1所示[12]。但由于海洋环境十分恶劣,海底管道同时受到弯矩、轴向拉力和海水拖曳力的共同作用,其安全性受到很大的挑战,因此开展海底管道铺管状态下力学特性研究显得尤为重要[13]。

图1 S型铺管法

2 双金属复合管铺设特点

由于受地形地貌等限制,管道进行铺设时,需要进行弯曲,且有时要求管道处于弹性弯曲状态;而双金属复合管由于其特殊的结构,在弯曲时可能出现基、衬管分离,衬管起皱等现象,将影响金属复合管的使用性能。

因此开展进行双金属复合管的整管弯曲试验研究,了解复合管的弯曲性能,有助于复合管铺设准备和安全控制[10],如:

1) 测试复合管的最小弹性弯曲半径;

2) 测试复合管基衬分离的最小弯曲半径;

3) 测试复合管弯曲时的椭圆度变化,及其满足要求时的最小弯曲半径;

4) 测试复合管弯曲时的应变值,及其对应的加载载荷,且绘出弯矩与应变的关系曲线。

复合管海上安装对施工船舶没有特殊要求,可以采用S型、J型和卷筒铺管法。目前已安装的衬里复合管海底管道,多采用S型铺管法。当采用卷筒铺设法时,管道弯曲半径不应小于40倍的钢管外径[14],过小的弯曲半径可能会在局部引起基、衬管分离。

3 海洋油气用双金属复合管安装国外研究情况

2005年,Norne Satellite项目,试验场地在挪威Technip试验基地,首个复合管模拟海洋盘卷铺管卷曲疲劳试验工艺验证研究项目成功[15-17]。据文献[18]介绍,复合管环焊缝盘卷安装模拟全尺寸疲劳试验研究,盘卷铺管模拟系统如图2。试验材料为15寸复合管,内覆316L。复合管由日本JSW生产, 在Technips挪威基地组对安装,由CSO Apache铺管,铺设9 km试验段。

图2 盘卷铺管模拟系统

Subsea 7和 Butting联合开发一种可应用盘卷铺管的机械双金属复合管,BuBi复合管。BuBi复合管外管为X65碳钢管,衬管分别为316L,825 和625 三种,复合管连接采用自动热丝脉冲钨极氩弧焊(Hot Wire Pulsed Gas Tungsten Arc Welding,PGTAW),填充焊丝为625焊丝。依据DNV-RP-C203[19]F1 曲线,对试验复合管进行模拟卷曲的全尺寸疲劳试验,ABAQUS有限元方法模拟复合管安装和服役条件,以及卷曲模拟试验后和疲劳试验后的系列性能和NDT试验,包括拉伸、硬度、韧性、腐蚀试验(G48, G28, ASTM A262),X射线检验,超声波,着色等方法检验,经过试压满足要求,并且世界首次应用巴西Santos盆地的Guará 和Lula NE 超深水项目[20]。图3所示为Subsea 7 盘卷铺管船。

图3 Subsea 7 盘卷铺管船

2013年,TWI和GSP项目联合研究了机械和冶金复合管环焊缝临界缺陷断裂评估技术及其验证,为海洋盘卷铺管方法技术储备[21]。为研究复合管海上卷曲铺管技术,文献[22]开展了双金属衬里复合管环焊缝在弯曲载荷作用下褶皱和塌陷(Wrinkling and collapse)分析,复合管外径12 in,结果显示减少环焊缝间距可延缓衬管塌陷,同时弯曲载荷在内压作用下,延迟衬管塌陷,此外增加复合管直径,而保持衬管厚度不变情况下,加快衬管塌陷。文献研究了衬里复合管在弯曲载荷作用下屈曲分析[23]。文献采用试验和有限方法研究S铺管法安装的冶金复合管的可能性[24]。

4 海洋油气用双金属复合管安装国内研究情况

伴随崖城项目用双金属复合管在国内首次应用,我国近年来也开始逐渐开展双金属复合管铺设安装研究。文献 [25]利用ANSYS软件,S型铺管的目标水深为202 m,管道张紧力为50 kN的工况为例,分析L360/UNS N08825和L360/316L的双层复合管在采用S型铺管法铺设时,计算得到管道弯曲应力分布云图。重点分析了双层复合管中内衬管与外套钢管之间的剪切应力。计算中考虑了管道类型变化、水深变化和管道张紧力变化等多种铺设工况。结果显示,管道的变形呈“S”型曲线,最大变形和最大层间剪应力随着铺设水深的增加而增大,最大变形为52.7 m,最大弯曲应力为201 MPa,出现在管道与托管架分离处,最大层间剪应力为206 MPa,也发生在管道与托管架分离处,均未超过其材料的屈服强度(355 MPa)。

文献[26]为了研究机械式双金属复合管的弯曲性能,采用四点弯曲法对Φ219 mm×(11+3) mm X65+316L衬里复合管进行了整管四点弯曲试验。理论计算及试验结果表明,在弯曲载荷作用下,复合管发生弯曲变形,当基管管体外表面轴向拉伸应变ε≤0.2%时,对应求解的复合管弯曲半径R≥218D时,海管铺设时,管道处于弹性弯曲状态。当复合管弯曲半径R<218D时,管体外侧开始进入塑性状态,对应的应变ε>0.2%,这个转变点与基管相同。当复合管弯曲半径R为100D~68D时,此时对应的ε为0.8%~1.4%,复合管达到全塑性阶段,解剖结果显示,基层与衬层没有发生分离,衬管未发生起皱及塌陷变形现象,上述弯曲变形过程对其使用性能不会有较大影响。由此可见,当弯曲半径R≥100D时,该规格衬里复合管的弯曲性能可满足海洋油气管道铺设的弯曲变形要求。

据文献[9], API 5LD没有对复合管弯曲性能提出要求,但作为海洋用管,项目技术规格书对复合管的弯曲性能提出明确要求。中海油/番禺35-1/35-2气田用复合管技术规格书对四点弯曲试验要求如下[27]:1)该试验为针对某批次或某规格的产品制造工艺评定试验(MPQT);2)产品应先通过高温塌陷试验检验;3)试样长度为一根标准长度(12.192 m);4)对试验管进行位移控制加载至规定应变,X65和X70钢级最大允许动态应变分别为0.305%和0.325%,进行30次弯曲循环,弯曲试验过程中,对试验管内部进行视频监控,未发现衬里层褶皱或屈曲为合格;5)也可将试样持续弯曲直到衬里层失效,记录基管最大应变;6)除了进行上述完全弯曲试验外,也可选择进行弯曲-轴向拉伸复合加载试验。

国内某厂研发的四点弯曲试验机如图4所示[9]。

图4 复合管四点弯曲试验装置

据文献[9],某项目衬里复合管四点弯曲试验结果见表1,结果说明:1)在一定范围内基体钢管与内衬管之间接触应力越大,复合钢管发生弹性弯曲时,内衬管起皱或产生剥离的可能性越低。2)内衬复合钢管弯曲时,当超过其弹性极限,内衬管产生起皱、剥离、鼓包是正常现象,但内衬材料塑性较好,不会因鼓胀发生开裂。

早期,我国海上铺管依靠国外施工完成,近年来伴随我国造船技术提高,陆续自主建造海上铺管作业船。挪威、巴西、意大利、美国等国家在深水海底管线安装设备及技术方面都处于国际领先水平。目前,我国中深水海底管线安装技术还处于起步阶段。与国外中深水技术相比较差距明显,国外的成功经验对我国南海石油资源的开发战略发展有一定的借鉴作用。对于300 m以内的中深水,海底管道施工借鉴了滩浅海施工方法与经验,但工艺流程与滩浅海不尽相同,需要更可靠的施工装备和更成熟的技术来提供支持[11]。

表1 某项目用X65+316L衬里复合管四点弯曲试验结果

管线焊接的施工方式经历了手工电弧焊下向焊工艺、半自动焊工艺和全自动焊工艺等三个阶段;20世纪70年代以后,GMAW自动焊在管道施工中的应用发展很快,已经逐步成为目前主流的管线铺设焊接方法。法国SeriMax和美国CRC-Evans是海底管线安装自动焊接设备的二家主要供应商。

随着海底管道建设使用的钢管的强度等级的提高, 管径和壁厚的增大及施工条件恶劣, 在海底管线铺设过程中开始向自动化、系统化方向发展。目前,我国100 m及以上水深铺管船有胜利902铺管船(最大水深100 m)、蓝疆铺管船(最大水深150 m)、HYSY201铺管船(最大水深3000 m)、HYSY202铺管船(最大水深300 m)、中石油管道局CPP601铺管船(最大水深150 m)以及海隆106号(最大水深300 m)共7艘。其中胜利902铺管船、蓝疆铺管船、HYSY201铺管船、HYSY202铺管船等4艘配备了SeriMax公司生产的SATURNAX 05双焊炬全位置自动焊接设备,CPP601配备了CRC-Evans多头气体保护管道自动焊接设备,海隆106号为2014年交付配备了S-型铺管作业系统和TIP TIG全自动焊接焊接系统[28,29]。

5 结 语

随着我国南海、东海等高腐蚀苛刻环境海洋油气资源的开发,海底管线铺设逐渐已经逐步向深海(500 m以上)发展。目前,与国外知名的Allseas、Subsea等公司相比,我国铺管船数量、装备先进程度、焊接检验技术、安装技术等都有较大差距。关于海洋油气用耐蚀合金双金属复合管的安装、焊接、我国自行建造安装的项目尚为甚少,技术和经验积累相对不足,关于整管弯曲试验、整管拉伸试验、海上安装模拟试验研究非常少见,因此这些课题或方向应该是今后海洋油气输送用耐蚀合金双金属复合管安装铺设主要研究和发展趋势。

[1] 杜清松,曾德智,杨 斌.双金属复合管塑性成型有限元模拟[J].天然气工业,2008, 28(9):64-66.

[2] 曾德智,杜清松,谷 坛,等.双金属复合管防腐技术研究进展[J].油气田地面工程,2008,27(12):64-65.

[3] 曾德智.双金属复合管液压成型有限元模拟与试验研究[J].钻采工艺, 2010, 33(6):78-79.

[4] Macrae C. One pipe or two-manufacturing clad pipe for energy applications[J]. Tube & pipe journal,2008, http://www.thefabricator.com/article/hydroforming/one-pipe-or-two.

[5] 傅广海.徐深气田CO2.防腐技术分析[ J] .油气田地面工程,2008 , 27(4):66-67.

[6] 李发根,魏 斌,邵晓东,等.高腐蚀性油气田用双金属复合管[J].油气储运,2010, 29(5):359-362.

[7] 周声结,郭崇晓,张燕飞. 双金属复合管在海洋石油天然气工程中的应用[J]. 中国石油和化工标准与质量,2011,11:115-116.

[8] 胡春红,李秀锋,熊海荣,等.海上油气田海底管道用耐腐蚀合金复合管[J].石油化工设备,2015,44(2):85-91.

[9] 魏 斌,李鹤林,李发根.海底油气输送用双金属复合管研发现状与展望[J].油气储运, 2016,35(4):343-355.

[10] 赵冬岩,赵 党.抗腐蚀金属复合管在海底管道应用研究[C].第十五届中国海洋(岸)工程学术讨论会论文集,北京:海洋出版社,2011.

[11] 王 允,迟艳芬,魏中格,等.中深水海底管道S型铺设施工技术探讨[C]. 2014年第三届中国海洋工程技术年会论文集, 2014.

[12] 周 俊. 深水海底管道S型铺管型态及施工工艺研究[D].杭州:浙江大学,2008:16-23.

[13] 梁振庭. 深水海底管道铺设受力性能分析[D].杭州:浙江大学,2008:3-4.

[14] “崖城集气海管”项目用双金属复合管技术报告[R].西安向阳航天材料股份有限公司,2010.

[15] ENDAL G, “Norne Satellites-A unique and ambitious solution” 2006 OPT, Amsterdam.

[16] HAABREKKE T, Bärs G, Kvaale P E, Rrvik G,“Experiences from welding and AUT of the 15" Norne clad pipeline installed with the reeling method”, OMAE 2007-29612.

[17] LLSTAD H, NES H A, ENDAL G, “Strengthening effect from steel cladding in pure bending”, OMAE 2006-92524.

[18] STEINAR K,PER J H,RRVIK G. Full scale fatigue testing of fatigue enhanced girth welds in clad pipe for steel catenary risers Installed by reeling. Proceedings of the ASME 27th International Conference on Offshore Mechanics and Arctic Engineering OMAE2008-57309, June 15-20, 2008, Estoril, Portugal.

[19] DNV-RP-C203-2011, Fatigue design of offshore steel structures.

[20] MAIR J. Reelable mechanically lined pipe suited for ultra-deepwater sour service. Offshore, September 2012, www.offshore-mag.com.

[21] EREN E. Fracture assessment of clad and lined pipe girth welds. Group sponsored project outline[R], PR21981-1, 2013,http://www.twi.co.uk/services/research-and-consultancy/group-sponsored-projects/.

[22] LIN Y,STELIOS K. Wrinkling and collapse of girth-welded lined pipe under bending. Proceedings of the ASME 2014 33rd International Conference on Ocean, Offshore and Arctic Engineering,OMAE2014-23577, June 8-13, 2014, San Francisco, California, USA.

[23] LIN Y, STELIOS K. Wrinkling failure of lined pipe under bending. Proceedings of the ASME 2013 32nd International Conference on Ocean, Offshore and Arctic Engineering, OMAE2013-11139, June 9-14, 2013, Nantes, France.

[24] MORTEN H, TROND L, and RONNY H. Engineering critical assessment of clad pipeline installed by S-lay for the operation phase. Procedia Materials Science 3 ( 2014 ) 1216-1225.

[25] 魏 斌,夏志刚.双金属内衬复合管S型铺管状态下的应力分析[J].石油管工程,2011,17(5):11-13.

[26] 李华军,张燕飞,郭崇晓,等.基于四点弯曲法的机械式复合管弯曲性能研究[J].焊管, 2013,36(1):29-33.

[27] PY35-2_1-EPIC-DDSPC-SUB(PLS)-0004,specification for lined pipe material of PY35-1 and PY35-2 subsea pipelines,2012,8.

[28] 海隆集团接收“海隆106”铺管起重船,国际船舶网, 2014.09.12, http://www.eworldship.com/html/2014/NewShipUnderConstrunction_0912/92298_2.html.

[29] LSZJ15-S211,平北黄岩二期双金属复合管海铺设管驻厂监造报告[R],2015,7.

Research on Status and Prospects of Installation of Bimetallic CRA Pipes for Offshore Oil and Gas

YANG Zhuanzhao1, WEI Weirong2, LIU Tengyue, WANG Gaofeng1, LI Anqiang1, LU Weizhuo1

(1.CNPCTubularGoodsResearchInstitute,Xi′an,Shaanxi710077,China;2.ShenzhenBranchofCNOOC,Shenzhen518067,China;3ChinaPetroleumTechnology&DevelopmentCorporation,Beijing100101,China)

As the oil and gas development turns to the more corrosive source with high temperature and high pressure, the Corrosion Resistant Alloy (CRA) clad or line pipes are utilized in the development of offshore oil and gas both in domestic and aboard. The pipe installations for the offshore are introduced with the matters needed attentions for the CRA clad or line pipes. Meanwhile, the application status of the installation of the CRA clad or line pipes for submarine oil and gas transmission at home and abroad are reviewed and analyzed, and the advice and development trend for the installation of the CRA clad or line pipes are proposed.

offshore oil and gas; corrosion resistant alloy; clad pipes; line pipes; submarine pipeline installation

陕西省青年科技新星项目(编号2015KJXX-73)。

杨专钊,男,1979年生,高级工程师,2004年毕业于西北工业大学,现主要从事油气输送管道工程管材及设备监理、技术支持与咨询服务。E-mail:yangzhuanzhao@cnpc.com.cn

TE832

A

2096-0077(2017)02-0005-04

10.19459/j.cnki.61-1500/te.2017.02.002

2016-08-16 编辑:马小芳)