复合材料T-形R区超声反射法检测与缺陷判别*

(中航复合材料有限责任公司,北京 101300)

复合材料已成为现代飞机制造过程中的一种非常重要的选材,波音公司生产的787飞机复合材料的用量已达到其结构重量的50%;空客公司生产的A380飞机复合材料用量已达到其结构重量的25%,而A350则达到52%[1]。目前复合材料装机应用水平已成为衡量飞机先进性的重要标志,未来飞机复合材料化已成为一个重要趋势。

随着各种复合材料承力结构不断推出,复合材料结构的无损检测就显得非常重要。由于超声对复合材料中的许多缺陷都有很好的检出能力,因此,超声是目前用于复合材料无损检测的一种非常重要的无损检测方法。通常需要针对不同复合材料特点和结构,设计不同的超声检测技术。例如,对于树脂基复合材料,目前实际应用效果最好的超声检测方法仍然是超声反射法和穿透法。前者可以实现自动扫描检测和手动扫描检测,后者则以自动扫描检测为主,各有优缺点[2]。超声波传播行为对材料不连续性的敏感性,使得超声方法对复合材料及其结构中的绝大部分缺陷具有很好的检出能力[3-7]。其中超声C-扫描检测技术已成为目前复合材料结构件无损检测的一种非常普遍和有效的检测方法,并且得到了很好的工程实际应用[2,8-10],利用超声3D扫描技术还可以实现复杂航空复合材料结构的自动扫描无损检测[11]。

在大多数情况下,超声反射法是一种易于实现的复合材料无损检测方法,特别是有些较为复杂的复合材料结构和整体复合材料结构,往往存在许多复合材料蒙皮与加强筋几何连接部位。由于碳纤维的刚性特征,复合材料结构成型过程中,在蒙皮与加强筋连接部位会形成各种各样的几何过渡区,工程实践中,通常将这种过渡区简称之为R区,它起着一种结构机械过渡和一定的传载作用。因此,从结构的安全角度和工程结构的质量控制方面考虑,往往要求对R区进行无损检测。因其结构开敞性受限明显,超声反射法往往是不二的选择。不过,针对复合材料整体结构以及复合材料结构各种R区部位及其形状,往往需要研究专用的超声检测技术,才能有效地解决R区的无损检测,特别是复合材料整体结构中的T-形R区,因起到承载传递和结构连接等重要作用,必须进行可靠的无损检测。目前较为可行的T-形R区超声检测方法主要有:(1)超声接触法,采用固体延时块作传声柱,通过将固体延时块制成不同的形状,以适应T-形R区的接触耦合检测,包括采用单晶元换能器和多晶相控阵换能器,通常需要根据被检测的T-形R区进行专门的延时块设计,延时块与T-形R区表面之间采用硬接触耦合,但难以始终保证扫查过程中的良好声学耦合;(2)采用超声非接触法,通常利用水作为耦合介质,需要复杂的喷水耦合系统,在复合材料结构在线制造过程现场,通常不允许进行大量的喷水作业。本文针对复合材料结构T-形R区在线(即指复合材料结构在热成型后的制造工序现场)检测,介绍了一种基于多项专利利用的复合材料结构T-形R区超声检测方法。

T-形R区结构特点及检测要求

1 T-形R区结构特点

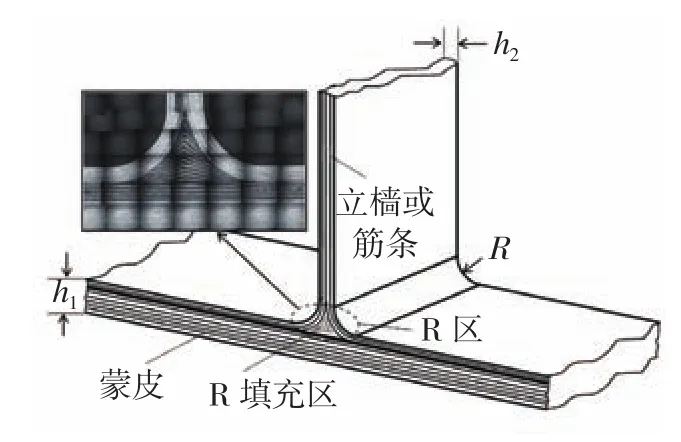

T-形R区是复合材料结构件和复合材料整体结构中的一种典型的结构形式,通常位于蒙皮与加强筋或立樯连接部位,如图1所示,它由复合材料蒙皮、复合材料加强筋或立樯、填充区3部分构成,可分为开敞和非开敞两种情况,其主要结构特点如下:

图1 复合材料层压结构中的T-形R区结构特点Fig.1 Illustration of T-shape R-zone structure in composite laminates

(1)因复合材料结构不同,R区的半径、表面状态变化不一;

(2)加强筋或立樯纤维铺层和蒙皮中的纤维铺层会在其T-形R区形成填充区;

(3)复合材料蒙皮的厚度(h1)变化不一;

(4)加强筋或立樯的厚度(h2)变化不等;

(5)T-形R区的长度短则数百毫米,长则十几米不等;

T-形R区蒙皮单个纤维铺层厚度多在0.13mm左右(单向预浸料纤维铺层)。

2 T-形R区缺陷特点及检测要求

由于工艺参数的意外偏离,或者环境条件等主、客观原因,复合材料结构及其T-形R区在制造过程中可能会产生超过产品验收要求的缺陷,总结大量的实际检测应用案例,碳纤维复合材料结构T-形R区可能产生的缺陷有以下几种情况:

(1)缺陷出现在T-形R区左右两侧蒙皮区,缺陷取向会沿R区圆弧方向分布;

(2)缺陷出现在T-形R区左右两侧蒙皮-填充区界面,缺陷取向会沿R区圆弧方向分布;

(3)缺陷出现在T-形R区下端对应的蒙皮区,缺陷取向会沿其铺层方向分布;

(4)缺陷出现在T-形R区下端对应的蒙皮-填充区界面,缺陷取向会沿其铺层方向分布;

(5)缺陷出现在T-形R区中填充区,缺陷取向与所用填充材料的特性与分布有关。

由于T-形R区是加强筋或立樯与蒙皮连接的关键部位,起到载荷传递和结构连接作用,因此,对于工程应用的复合材料结构要求对T-形R区进行100%覆盖检测,及时检出T-形R区可能存在的超过设计容限的R区缺陷,并提供检出缺陷的确切位置、深度、大小及其分布与性质等,以便进行产品的质量控制和工艺改进,同时为结构设计与结构强度分析提供确切的缺陷量化信息。

超声检测方法

1 入射角的选择要求

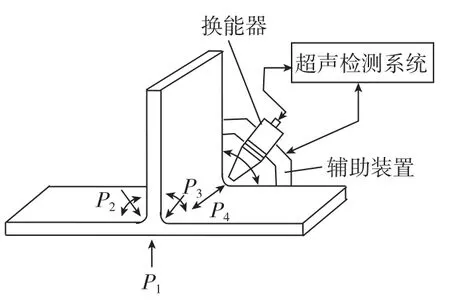

根据图1所示的复合材料结构T-形R区的结构特点、可能产生的缺陷及其部位和检测要求,选择超声反射法,如图2所示,使超声波从P1、P2、P33个不同位置和方向入射到T-形R区,以便获取最有利于检出T-形R区各个部位的缺陷,其中在位置P2和P3,入射声波的方向通过改变换能器的摆角进行调节,如图2所示。具体步骤为:

(1)选择位置P1对下端T-形R区对应的部位进行检测;

(2)选择位置P2对左侧T-形R区对应的部位进行检测;

(3)选择位置P3对右侧T-形R区对应的部位进行检测;

(4)沿着P4所示的轴向扫查方向,对T-形R区进行扫查覆盖检测。

图2 超声反射法入射面的选择Fig.2 Selection of ultrasonic incident directions

通过选择不同位置和入射方向和扫查方式,以确保有效地覆盖检出复合材料T-形R区中可能产生的缺陷。

2 换能器及其辅助装置的选择

换能器选择主要考虑以下因素:

(1)耦合效果。由于通常复合材料结构T-形R区的表面远不如金属制件光滑和平整,显得非常粗糙,有时还会呈现凹凸不规则的变化(拉挤成型的复合材料筋条R区除外),采用固体作延时块的超声换能器进行接触法扫查时,难以保证扫查过程中的换能器与R区表面之间的声波耦合。因此,最好选择软接触或非接触耦合类换能器,而且还须便于制造现场原位检测。

(2)分辨率和表面检测盲区。由于被检测复合材料T-形R区的蒙皮单个铺层的厚度一般在0.13mm左右,要求检出T-形R区各个铺层界面可能产生的缺陷,换能器与超声检测系统匹配,其表面检测盲区和纵向分辨率要求控制在1~2个铺层范围内。

(3)换能器尺寸。根据被检测复合材料结构T-形R区的圆弧半径R的大小选择换能器的尺寸,特别是换能器接触端的尺寸和直径尽量与T-形R区的圆弧半径R相匹配。

(4)辅助装置。为了保证扫查过程中换能器的稳定耦合和姿态(即入射方向),尽量使用与换能器配套的扫查辅助装置,参见图2中所示的辅助装置2。

为此,针对开敞复合材料结构中T-形R区超声检测,这里选择中航复合材料有限责任公司(中航复材)生产的专门用于复合材料R区检测的高分辨率超声换能器[12],也可选择其中的FJ-1W或FJ-2W系列复合材料结构R区换能器,从位置P2和P3对T-形R区左右侧进行超声检测;选择FJ-1系列复合材料换能器,从位置P1对下端T-形R区对应的部位进行超声扫查检测(图2)。对于非开敞式的内腔类的复合材料结构T-形R区,采用中航复材生产的专门用于复合材料内腔R区检测的高分辨率超声换能器[13]及超声扫查方法,对T-形R区进行超声扫查检测。

3 超声检测仪器的选择

超声仪器的选择主要考虑以下因素:

(1)分辨率和表面检测盲区。与超声换能器选择一样,超声仪器的选择要求检出T-形R区各个铺层界面可能产生的缺陷,超声仪器与换能器匹配,其表面检测盲区和纵向分辨率要求控制在1~2个铺层范围内,确保近表面缺陷能有效检出;

(2)适合复合材料结构制造现场的在线检测,特别是超声耦合剂的选择和使用不能对制造现场造成影响和污染;

(3)复合材料超声自动扫描检测设备只有在复合材料结构离线时才适合选用。

对于复合材料结构T-形R区制造过程中的在线检测,采用超声反射法扫查检测,选择复合材料超声检测仪器[14],如FCC-D-1/FCC-B-1或MUT-1系列复合材料超声检测仪;对于超声自动扫查检测,选择复合材料超声自动检测设备[15],如其中的CUS-6000系列的超声检测设备,超声换能器与被检测T-形R区表面之间采用水膜耦合,不会因过量的喷水耦合给制造现场带来工序污染或影响。

检测结果与讨论

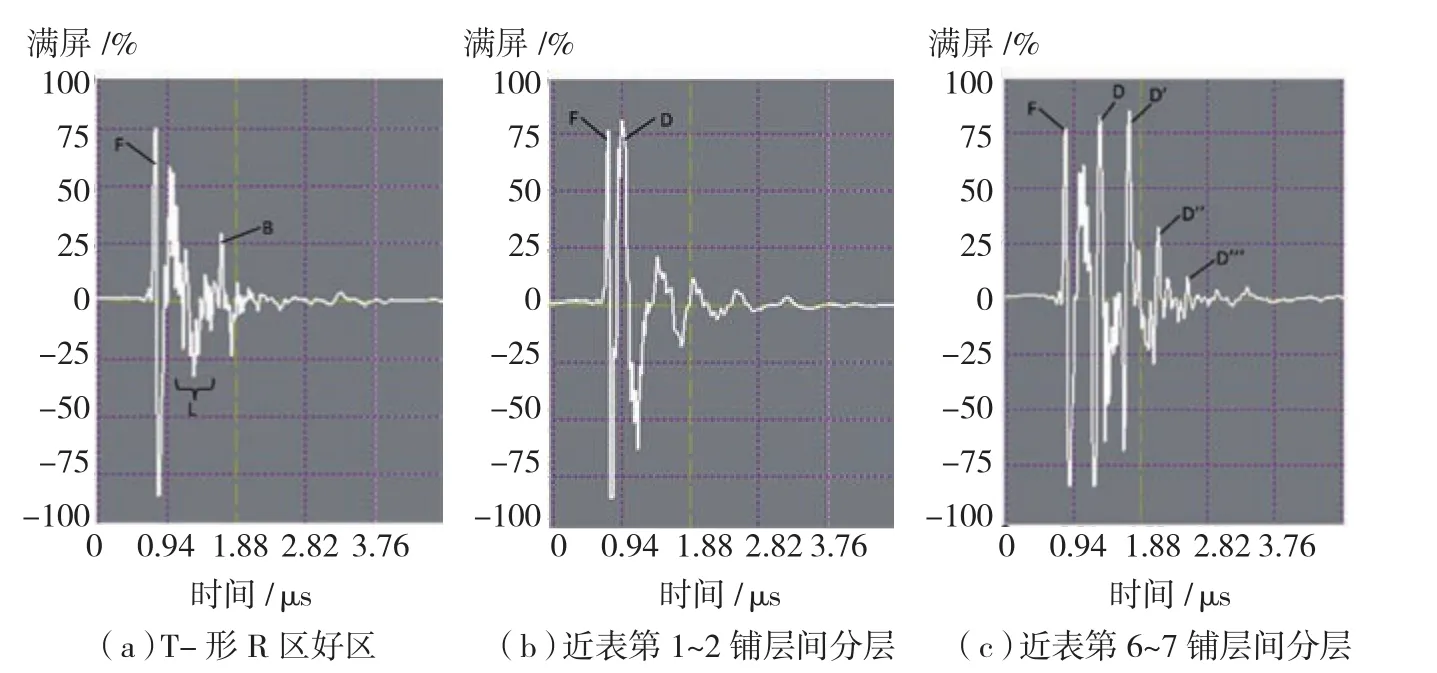

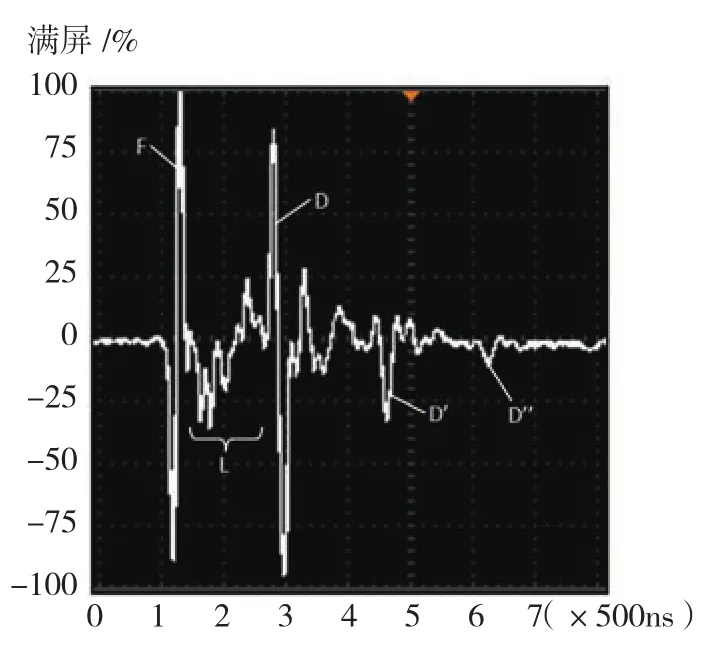

图3是一组来自碳纤维复合材料层压结构T-形R区中对应位置P2左侧蒙皮部位的典型超声A-显示回波信号及其特征。其中,图3(a)来自T-形R区中好区的典型超声A-显示回波信号及其特征;图3(b)来自T-形R区中分层区的典型超声A-显示回波信号及其特征,缺陷为预置分层,其大小约为φ6mm,采用目前较为常用的聚四氟乙烯膜模拟分层的方法,R区蒙皮由12个预浸料铺层构成,使分层位于位置P3对应的T-形R区左侧蒙皮近表面第1~2个铺层之间,单个纤维铺层的标称厚度约0.13mm,即分层距T-形R区蒙皮表面1个铺层深度,采用MUT-1复合材料数字式超声检测仪和FJ-1W系列换能器。

从图3(a)可以非常清晰地看出:(1)来自T-形R区蒙皮表面的声波反射信号,如图中F所标示的脉冲信号波形,简称F波或表面波,表明换能器与T-形R区蒙皮表面声学耦合良好;(2)来自T-形R区蒙皮-填料区界面附近的声波反射信号,如图中B所标示的脉冲信号波形,简称B波或界面波,可以估算出F波与B波之间的时域刻度tFB≈1.03μs,即近似对应声波在厚度为h1的R区蒙皮中传播时间;(3)来自T-形R区蒙皮区层间的声波反射信号,如图中L所标示的脉冲信号波形,简称L波或层波,与复合材料及其铺层工艺有关。

图3 T-形R区好区和缺陷区超声回波信号及其特征Fig.3 Echo signal reflected from T-shape R-zone without defect and with defect

与图3(a)中的超声检测结果相比,图3(b)中来自T-形R区近表面分层的超声检测结果明显的信号特征是:(1)入射声波在T-形R区蒙皮表面产生的反射信号——F波幅值和波形与图3(a)的F波几乎一致,表明换能器同样在T-形R区蒙皮表面获得了良好的声学耦合;(2)来自T-形R区蒙皮近表面1个铺层深度位置的分层的声波反射信号,如图3(b)中D所标示的脉冲信号波形,简称D波;(3)由于D波的叠加效应,使原来L波位置出现了明显不同于图3(a)中L波特征,此时,原来图3(a)中的B波也随之消失;(4)尽管D波非常靠近F波,但时域上仍然清晰可辨。

图3(c)对应R区中第6~7个铺层之间(即位于R区蒙皮1/2深度位置)φ6mm分层的典型超声A-显示回波信号及其特征,可以清晰地看出:(1)来自T-形R区蒙皮表面的F波;(2)来自T-形R分层的D波以及D波的二次(D')、三次(D'')和四次(D''')反射波,从F波与D波的时域位置,可以估算出分层对应的时间刻度tFD≈0.47μs,据此,可以近似判断分层的实际深度,与实际预置的分层位置(R区蒙皮1/2深度位置)相一致;(3)位于F波和D波之间的L波。

因此,基于图3中的超声信号及其特征变化,利用B波动、D波及其多次反射可以非常容易进行R区缺陷的判别,即使是位于碳纤维复合材料层压结构中T-形R区蒙皮近表面1个铺层深(约0.13mm)的分层,也可以非常清晰地对其进行识别和检出;利用F波与B波、F波与D波之间的时域特性,可以帮助确定分层所在的深度位置。

图4是来自实际碳纤维复合材料层压结构件中T-形R区中对应位置P2右侧R区部位的典型超声A-显示回波信号及其特征,R区蒙皮由12个碳纤维复合材料预浸料铺层构成,采用FCC-D-1复合材料超声检测仪,比较图4与图3(c)可以非常清晰地看出:来自T-形R区对应位置P2右侧R区部位超声A-显示回波信号具有相似的特征,即出现了F波、L波和D波及D波的二次波(D')、三次波(D''),尽管L波和D波的时域细节有所不同,但其反射规律高度一致:D波的相位与F波相反、会产生明显的D波及其多次反射波,同时B波消失。据此,可以非常清晰地确定在R区存在分层。根据图4中F波与D波之间的时域刻度,可以估算出检出分层对应的时间刻度tFD≈0.47μs,据此,可以近似判断分层的实际深度,据此可估测检出分层的铺层深度约为11个铺层,即检出分层约位于R区蒙皮的第11~12个铺层界面之间。

图4 实际复合材料结构中T-形R区分层的超声回波信号及其特征Fig.4 Typical echo signal from T-shape R-zone in a real composite structure with delamination

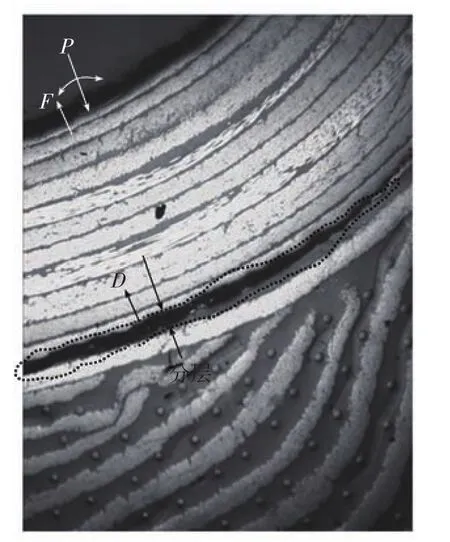

针对上述检测结果,对经超声检出分层部位对应的R区位置进行了取样解剖分析,图5是对检出分层部位断面进行金相观察后得到的光学显微结果。图5中P所指示的白色箭头对应声波入射方向,F所指示的白色箭头对应界波反射位置,D所指示的黑色箭头对应缺陷波反射位置。可以非常清晰地看出,在R区存在分层,如图5中黑色箭头指向的黑色虚线部位所示,而且分层的实际深度也是位于第11~12个铺层界面之间,与图4中的超声检测结果和分层深度的估测结果完全相一致。

图5 超声检出分层的解剖验证结果Fig.5 Destructive testing result of the found out delamination in T-shape R-zone

结论

(1)针对复合材料结构中R区的结合特点和检测要求,通过选择不同的入射位置和入射方向,采用专门的R区超声检测系统及换能器,可以有效地实现复合材料结构中R区的超声检测;

(2)采用水膜耦合方法,可以获得非常稳定的超声检测信号,并且超声检测与验证结果表明,来自R区层间界面的反射信号与来自R区缺陷的反射信号在时域上有明显不同的特征,据此可以进行R区缺陷判别和确切定位检出缺陷的铺层深度位置;

(3)系列超声检测试验表明,采用宽带窄脉冲超声反射法可以有效地检出复合材料结构中R区中不同深度的分层缺陷,其表面检测盲区可达到单个复合材料预浸料铺层厚度(约0.13mm);

(4)实际超声检出结果与解剖验证结果取得了良好的一致性,所建立的复合材料R区超声检测方法已经得到了系列的实际检测应用,取得了较好的工程检测应用效果。

[1]汪萍.复合材料在大型民用飞机中的应用[J].民用飞机设计与研究,2008(3): 11-15.WANG Ping. The application of composites in civil aircraft[J]. Civil Aircraft Design and Research, 2008(3): 11-15.

[2]刘松平,刘菲菲,郭恩明,等.复合材料结构数字化自动化无损检测技术[J].航空制造技术,2008(15):43-46.LIU Songping, LIU Feifei, GUO Enming,et al. Digitized and automated nondestructive testing for composite components[J]. Aeronautical Manufacturing Technology, 2008(15): 43-46.

[3]CHANG J,ZHENG C,NI Q Q. The ultrasonic wave propagation in composite material and its characteristic evaluation[J]. Composite Structures, 2006, 75(1):451-456.

[4]BURKE S K, COUSLAND S M,SCALA C M. Nondestructive characterization of advanced composite materials[J]. Metals Forum,1994, 18:85-109.

[5]HEIDA J H, PLATENKAMP D J,HEIDA J H,et al. Evaluation of nondestructive inspection method for composite aerospace structures[C]//6th NDT in Progress 2011, International Workshop of NDT Experts, Prague, 2011.

[6]BOSSI R H. NDE developments for composite structures[J]. AIP Conference Proceedings, 2006, 820(1):965-971.

[7]刘菲菲,刘松平,郭恩明.复合材料层压结构冲击损伤超声成像评估[J]. 无损检测, 2014, 36(11): 2-5.LIU Feifei, LIU Songping, GUO Enming.Ultrasonic imaging evaluation of impact damages in composite laminates[J]. Nondestructive Testing,2014, 36(11): 2-5.

[8]DJORDJEVIC B B.Ultrasonic nondestructive testing of large-scale composites[J]. Materials Evaluation, 2014, 72(7):922-927.

[9]MINEO C,PIERCE S G, WRIGHT B,et al. PAUT inspection of complex shape composite materials through six DOFs robotic manipulators[J]. Insight, 2015, 57(3):161-166.

[10]王柄方,韩赞东,原可义,等. 复合材料喷水超声检测工艺[J]. 无损检测, 2010,32(8): 616-619.WANG Bingfang, HAN Zandong, YUAN Keyi, et al. Research on water-squirting ultrasonic testing parameters for composite materials[J].Nondestructive Testing, 2010, 32(8): 616-619.

[11]SYSTEMS T S. Inspection of complex composite aerospace structures using automated 3D ultrasonic scanning[J]. CINDE Journal,2012,33(1):12.

[12]刘松平,刘菲菲,孟秋杰,等.用于检测复合材料R区的超声探头:201210054308. 5[P]. 2012-03-02.LIU Songping, LIU Feifei, MENG Qiujie,et al. An ultrasonic transducer for R-zone in composite structures: 201210054308.5[P]. 2012-03-02.

[13]刘松平,白金鹏,刘菲菲,等.一种检测复合材料整体结构内腔的探头及超声扫查方法:2012101955528.X[P]. 2013-12-04.LIU Songping,BAI Jinpeng, LIU Feifei, et al.An ultrasonic transducer and scanning method for inner stringers in composite integrated structures:2012101955528.X[P].2013-12-04.

[14]刘松平,刘菲菲,白金鹏,等.一种数字便携式复合材料超声检测仪器:201320021135.7[P]. 2013-01-15.LIU Songping,LIU Feifei, BAI Jinpeng, et al. A portable digital ultrasonic instrument for composites: 201320021135.7[P]. 2013-01-15.

[15]刘松平,郭恩明,刘菲菲,等.一种工业级的超声自动扫描成像检测设备:201110199057.5[P]. 2011-07-18.LIU Songping,GUO Enmin, LIU Feifei, et al. An industrial automated scanning ultrasonic imaging inspection system: 201110199057.5[P].2011-07-18.