PE/PA6皮芯型复合纤维的纺制*

林 海,李雪梅,黄洁希

(广东省化学纤维研究所,广东 广州510245)

科研与实践

PE/PA6皮芯型复合纤维的纺制*

林 海,李雪梅,黄洁希

(广东省化学纤维研究所,广东 广州510245)

探讨了纺制PE/PA6皮芯型复合纤维的生产工艺技术,结果表明,采用48孔皮芯结构喷丝组件,生产169 dtex/48 f PE/PA6皮芯型复合纤维FDY时,侧吹风风速为 (0.8~1.5)土 0.02 m/s,风温为12~20℃;纺丝速度800~1 200m/min,牵伸温度60~80℃,定型温度100~115℃,牵伸倍数3.5~4.5,可纺制出性能优良的复合型热熔锦纶纤维。

聚乙烯;聚酰胺;皮芯纤维;复合纤维

传统的非织造布生产工艺使用化学胶水作黏合剂,该方法对环境造成污染,给操作人员和使用者的健康带来危害,故此限制了产品档次及服用性能的提高。复合热熔纤维就是为解决非织造布的污染问题而开发的,如以PE/PP皮芯型复合短丝作原料,经梳理成网、热烘定型后制成无纺布。因为该种热熔无纺布不含对人体有害的化学黏合剂,符合环保要求且产品的性能及档次较高,是传统无纺布生产工艺的巨大革新。热熔黏合纤维广泛应用于制作无纺布、鞋布、织布、织裤口贴、织带、花边、汽车内饰等纤维及纱线黏合等领域。

普通的热熔黏合纤维是皮芯型复合短丝。本实验纺制的匀质皮芯型复合纤维是PE/PA6皮芯型FDY长丝,皮层PE的熔点为125~130℃,芯层PA6的熔点为225~230℃,皮层熔点大大低于基材芯层熔点,使用该热熔黏合纤维制造的织物或非织造布在热定型处理温度高于皮层熔点温度且小于芯层熔点温度时纤维之间发生熔融黏结,冷却后芯层PA6仍保持原有的形状及性能,复合纤维在自由状态下的干热收缩率为5.5﹪,产品保持锦纶纤维较高的强度、良好的弹性及优良的柔软性。本实验纺制的热熔复合纤维可应用于运动鞋布、汽车饰布、织物及织带封边等要求较高的领域。本文探讨了PE/ PA6皮芯型复合纤维的纺制工艺。

1 试验

1.1试验原料

PE,52815,熔点122℃,熔融指数18 g/10min,伊朗进口;PA-6,熔点226℃,相对黏度2.7,江苏无锡市长安高分子材料有限公司生产。

1.2 试验设备与仪器

ROSIN干燥机,张家港万盛机械有限公司生产;两套单螺杆复合箱体熔融纺丝机,螺杆直径分别为50 mm、45 mm,长径比为28,苏州帝达化纤机械制造有限公司生产;48孔皮芯型喷丝板,微孔直径0.3 mm,长经比3.5,中山太鼎精密机械有限公司生产; BAW835T-1200卷绕机,北京中丽制机工程技术有限公司生产;YG061A电子单纱强力仪,莱州市电子仪器有限公司生产;BM-1000型双目显微镜,常州二纺精密机械有限公司生产;YG252A熔点仪,太仓纺织仪器厂生产。

1.3 纺丝工艺

1.3.1 干燥工艺

PE切片没有吸湿因子,不需要干燥。

PA6切片干燥温度85℃,干风露点-80℃,干燥风量40m3/h,干燥时间6 h。

1.3.2 技术路线

聚乙烯切片皮层组分经螺杆熔融挤压,计量泵计量,经独立熔体管、副箱体保温,在皮芯型复合组件和聚酰胺芯层组分汇合。

聚酰胺切片芯层组分经干燥,螺杆熔融挤压,计量泵计量,经独立熔体管、主箱体保温,进入主箱体在皮芯型复合组件和聚乙烯皮层组分汇合,经皮芯型复合喷丝板喷出形成丝束。

丝束经冷却成型、上油、第一热辊牵伸、第二热辊定型,经网络器网络进入卷绕机卷绕,成为FDY产品。

1.3.3 工艺流程

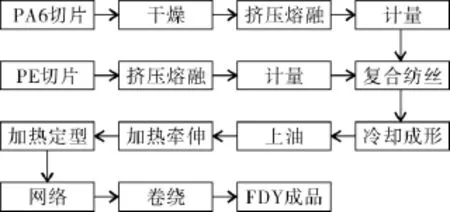

聚乙烯/聚酰胺复合纺丝工艺流程如图1。

图1 聚乙烯/聚酰胺皮芯复合纤维工艺流程示意图

1.3.4 纺丝工艺参数

螺杆挤压机一至五区温度的设置:PA6组分分别为255℃、260℃、262℃、264℃、265℃,HDPE组分分别为170℃、200℃、210℃、225℃、235℃。熔融纺丝参数见表1。

表1 熔融纺丝参数

1.4 纤维物理性能测试

1.4.1 纤维的纤度和断裂强度测试

量取100 m长纤维,使用电子天平精确称重,按长丝纤度定义1 dtex=1 g/10 000 m计算纤度,每个纤维样品测10次取平均值。

使用莱州市电子仪器有限公司生产的YG061A电子单纱强力仪进行测定纤维的断裂伸长和断裂强度,丝束夹持长度10 cm,拉力范围0~100 N。

1.4.2 镜检纤维的截面

初生丝纤维在常州二纺精密机械有限公司生产的BM-1000型双目显微镜观察其截面形貌。

1.4.3 切片熔点的测定

切片熔点:采用太仓纺织仪器厂生产的YG252A熔点仪测试切片熔点。

2 结果与讨论

2.1 原料选择

皮层PE选用高密度HDPE,因为高密度HDPE大分子结构规整,结晶度高,熔点相对高,易于纺丝;且高密度HDPE熔融指数高,相对分子质量分布宽,熔体的流动性好,纤维强度高及尺寸稳定性好。高密度HDPE熔融指数可选范围为15~25,分子质量7~12万。低密度LDPE因支链多,大分子规整性差,纤维拉伸性能差,其强伸度较低,不适合作复合纺纤维的原料。芯层聚酰胺选用相对黏度为2.7的PA6切片,锦纶对温度较敏感,在高温情况下易发生热氧化和热降解反应,复合纺丝熔体的停留时间相对长些, 相对黏度为2.7的PA6的熔点和耐热降解能力与相对黏度为2.4的PA6相比较高,复合纺丝选用相对黏度为2.7的PA6的可纺性更好。表2为HDPE、PA6聚合物的物理性能指标。

表2 HDPE、PA6聚合物的物理性能指标

2.2 干燥

聚乙烯分子不具有吸湿结构,不需要干燥;聚酰胺切片不需要进行预结晶,直接投入干燥塔干燥,干燥温度80~90℃ ,干空气露点-60~-80℃,干燥时间4~6 h,聚酰胺切片含水率降到小于8.0×10-5时聚乙烯/聚酰胺皮芯型复合纺FDY试纺顺利。

2.3 复合比例的选择

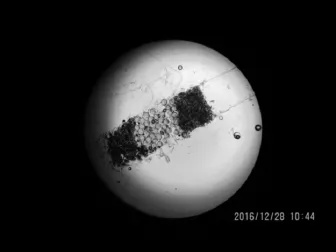

由于皮层HDPE主要作用为热熔黏合,基材芯层PA6对复合纤维的力学性能起主导作用,且HDPE的密度比PA6小 (见表2),皮层聚合物与芯层聚合物两组分之间的质量比选择范围在50/50~40/60之间 ;若皮/芯组分质量比低于40/60,则皮层稳定性差;若皮/芯质量比超过50/50,则芯层聚合物占比少,复合纤维的强度变小、可纺性变差,所以综合考虑复合纤维的物理性能和可纺性的要求,选择皮芯组分质量比为40/60。图2为聚乙烯/聚酰胺皮芯组分质量比为40/60的纤维截面照片。

图2 40/60的聚乙烯/聚酰胺皮芯型纤维截面照片

从图2可看出,聚乙烯/聚酰胺皮芯组分质量比为40/60时,皮芯结构成形良好,皮层均匀性好,没有偏芯和皮层破裂的现象。

2.4 纺丝温度的选择

皮芯复合纤维两组分的熔体黏度比是影响皮芯结构的重要因素。当两组分的分子质量得到确定后,纺丝温度对两组分的熔体黏度比影响很大。若纺丝温度偏高,熔体黏度偏小,因为皮层HDPE的导热系数低、固化点低,较高的纺丝温度会使复合纤维的固化点下移,引起纺丝生头困难。若纺丝温度偏低,熔点高的组分切片难以充分熔融,熔体黏度增大,组件压力与纤维的拉伸应力均会增大,易发生纺丝断头;且随着熔体黏度增大引起熔体流动性变差,会使熔点高的组分物料在熔体管或纺丝组件中产生阻塞,不能保证纤维的均匀性,阻塞情况严重时复合喷丝板喷出单组分纤维。

根据两组分切片原料熔点、黏度等物理指标和纺程是否顺利等因素选择纺丝温度。本实验结合HDPE/PA6切片熔点、黏度检测数据及相关参考文献[1]的分析,选择HDPE的纺丝温度至少要高于其熔点70~100℃, 选择PA6的纺丝温度至少要高于其熔点30~50℃,结合两组分熔体流变性能分析,且经多次纺丝试验,复合纺主箱体纺丝温度为265℃时,皮层HDPE和芯层PA6两组分的组件压力分别为13 MPa和15 MPa时,可纺性好,复合纤维初生丝截面皮芯结构完整清晰。

2.5 侧吹风条件

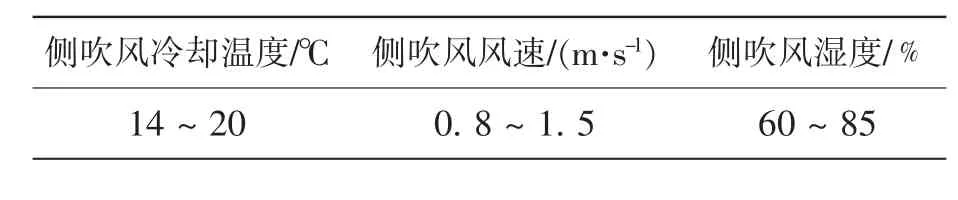

冷却成形是PE/PA6复合纺丝的重要过程之一。皮层HDPE因导热系数低而难冷却,芯层PA6纺丝需要低温骤冷,故采用大风量低风温的冷却方式,在皮层得到冷却的前提下,冷量能传达到芯层,实现皮层与芯层都能冷却的目的,防止皮层与芯层两组分之间在拉伸时存在显著的差异。同时在侧吹风区,由于HDPE、PA6导热系数有差异,纤维径向温度梯度随背离出风面的距离而增大,大风量低风温能减小温度梯度的差异[2]。HDPE/PA6复合纺丝侧吹风冷却工艺参数见表3。

表3 侧吹风冷却工艺参数

2.6 纺丝速度的选择

采用低速纺丝和比较低的喷丝头拉伸比,利于提高初生纤维的后拉伸性能,即低取向度低结晶度的复合纤维初生丝与高取向度高结晶度的复合纤维初生丝相比更容易牵伸成力学性能较好的成品纤维。主要原因是低速纺丝时纺丝张力小,得到的纤维内部结构是不完善的次晶结构,纤维结晶度低且结晶缺陷多,纤维轴向大分子取向增加,纤维后拉伸时易于拉伸变形与结晶重排。但纺丝速度也不能过低,一方面偏低的纺速制成的初生纤维伸长过大,纤维的后拉伸倍数要相应增大,后拉伸张力相应增大,过大的拉伸张力会使拉伸断头增多,不利于纺丝;另一方面偏低的纺速制成的初生纤维纤度偏大,不利于初生纤维冷却。结合后拉伸设备的最大拉伸倍数和复合纤维的可纺性,经过多次试验,确定HDPE/PA6皮芯复合纤维的纺丝速度为800~1 200m/min。

2.7 拉伸工艺

通过纺丝成形的初生复合纤维伸长大、强度低及结构不稳定,不具有使用性能,需要通过拉伸定型才能获得较高的强度、较小的伸长及稳定的结构[3]。由于HDPE与PA6两种材料的熔点、热传导速率和结晶速率均不相同,要使皮、芯两组分具有相同的拉伸性能较困难。只能根据成品纤维的剩余伸长选择自然拉伸倍数,经试验测试成品纤维的剩余伸长在 (30±5)﹪时纤维在自由状态下的干热收缩率为5.5﹪,成品纤维的力学性能和使用性能都得到保障。经过多次试验,确定HDPE/PA6皮芯型复合纤维的拉伸倍数范围为3.5~4.5倍。

HDPE的玻璃化温度在 -10℃ ~-20℃,初生纤维结晶度达到60﹪~85﹪,纤维拉伸需要较高的拉伸温度才能破坏其结晶形态及重排大分子取向,以提高纤维的力学性能。但如果纤维拉伸温度过高,会发生大分子链滑动,引起纤维强度降低。结合芯组分PA6的拉伸偏向接近室温冷拉伸,选择复合丝的拉伸温度在60~80℃范围内调节。PE/PA6皮芯型复合纤维的拉伸工艺参数如表4。

表4 HDPE/PA6皮芯型复合纤维FDY的拉伸工艺参数

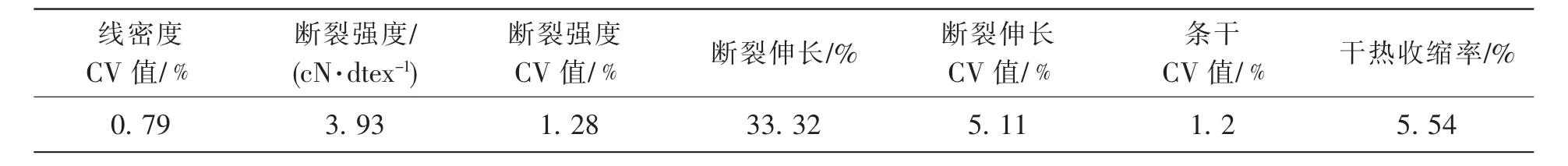

3 复合纤维的主要物理指标

采用上述纺丝工艺参数纺出的169 dtex/48 f PE/PA6皮芯复合纤维FDY的主要物理性能指标如表5。

表5 PE/PA6皮芯复合纤维FDY主要物理性能指标

4 结语

选用PA6为芯层PE为皮层,使用熔融纺丝工艺纺制出聚乙烯/聚酰胺皮芯结构复合纤维,并确定了适当的双组分纺丝工艺条件:复合纺丝主箱体温度为265℃,皮芯组分质量比例为40/60,在800~1 200 m/min范围内选择纺丝速度;拉伸倍数在3.5~4.5范围调节,拉伸温度60~80℃范围调节,可纺制得力学性能和使用性能均优良的聚乙烯/聚酰胺皮芯型复合纤维。

[1] 中国科学技术大学高分子物理教研室.高聚物的结构与性能 [M].北京:科学出版社,2004:8 -1.

[2] 崔卫国,肖传慰.冷却风对皮芯型复合纤维生产的影响 [J].合成纤维,2002,31(6):33-35.

[3] 崔卫国,吴峰.PE/PP皮芯型复合纤维 [J].化纤与纺织技术,2005(4):18-22.

STUDY OF PE/PA6 CORE-SHEATH COMPOSITE FIBER

LIN Hai,LIXue-mei,HUANG Jie-xi

(Guangdong Province Chemical Fiber Research Institute,Guangzhou 510245,China)

Discussed the producing technology of PE/PA6 core-sheath composite fiber, analyzed the corresponding product properties.Results show that,when side blowing wind speed is(0.8~1.5)±0.02 m/s,wind temperature is 12~20℃,spinning speed is 800~1 200 m/min,draft temperature is 60~80℃,sizing temperature is 100~150℃,draft ratio is 3.0~4.5,48-hole spinneret is used,169 dtex/ 48 f PE/PA6 FDY core-sheath composite fiber is produced.The obtained hot-melt nylon core-sheath composite fiber show excellentapplication performance.

polyethylene,polyamide,core-sheath fiber,composite fiber

TQ342.94

B

10.3969/j.issn.1672-500x.2017.01.001

1672-500X(2017)01-0001-05

2017-02-06

林海 (1967-),男,广东高州人,工程师,主要从事纺织化纤产品开发和生产管理工作。

高性能皮芯复合纤维的研制项目编号 (2014B070706029)