面向MBD模型的工艺信息组织与重构系统*

徐 菁,陈清良,李文博,王国磊

( 1. 航空工业成都飞机工业(集团)有限责任公司,成都 610091;2. 清华大学机械工程系,北京 100084 )

MBD (Model Based Definition)是一种基于三维模型的产品数字化标注技术[1],它在三维数字化模型中对产品信息进行完整的定义和描述,不仅包括三维空间实体模型的几何形状、尺寸等几何信息,还包括属性、注释等非几何信息[2-3]。

在三维模型上以非几何信息的方式加入产品制造信息,为进一步实现设计与加工、装配、测量、检测的集成创造了可能。在基于MBD技术的制造体系中,设计部门不再向制造部门发放二维工程图纸,处于生产研制过程中的各个环节可以随时从协同管理平台中读取MBD产品模型,从而实现设计、工艺和制造的协同,减少了设计工作量,简化了管理流程。

需求分析

然而,如同所有新生事物一样,MBD在制造端的应用,也是从设计阶段向下游延伸,发展为“基于模型的制造”(Model Based Manufacture,MBM)的过程中,也遇到了各种各样的问题,ARL组织将其总结为6个方面:(1)制造端的数据视图依赖于设计端的应用系统;(2)上游的应用文件格式限制了下游应用系统的选择;(3)供应商没有可供选择的合适格式,他们需要面向低成本制造使用和浏览的数据格式;(4)对于数字化数据存储和长期访问来说,还没有可接受的标准;(5)产品的生命周期可能比计算机软硬件的生命周期还要长;(6)完全摆脱2D 图纸还需要一个过程。

除此之外,在面向MBD的生产制造组织过程中,也总结出如下一些具体应用层面的问题:

(1)数模结构中非几何信息检索的工作量大、效率低、易遗漏。由于非几何信息大量存放在数模结构树中,在工艺审图等生产准备过程中,需要人为逐级展开数模结构树进行逐项查看、查找,存在工作量大、耗时长且容易漏看的问题。

(2)生产工艺准备成为生产进度瓶颈,急需提高工作效率。如果仍采用传统的工作方式,由于生产工艺准备过程繁琐、工作量大,即使加班加点也很难有效缩短工作周期。

(3)MBD设计数模中的不规范和错误在所难免。

(4)缺乏面向MBD的集成三维工艺准备环境和平台。在基于MBD的设计、制造一体化的工作模式下,工艺准备环境需要与三维工艺设计环境高度集成。然而,目前仍缺乏通用、集成的工艺准备工具,工艺人员在进行工艺准备时大多还是根据个人的喜好和工作习惯,将信息复制或人工输入到其他软件(如Excel等)中,编制工艺文件,这种方式实际上是一种“假集成”,数据仍然存在于一个个的数据孤岛上,而且由于信息的多次转移、复制,容易出现不一致。

因此,本文开发一套面向MBD模型的工艺信息组织与重构系统,可满足制造过程中不同阶段、不同角色对产品数模信息不同层次的查看浏览和使用需要,使用户获得较好的数据访问体验和操作性能。

系统设计

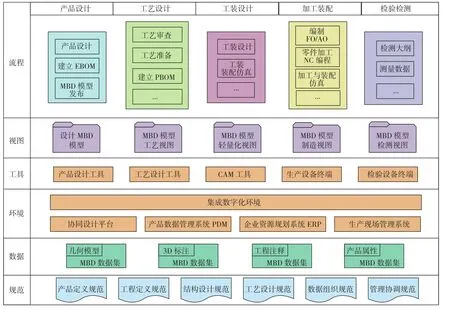

1 系统定位

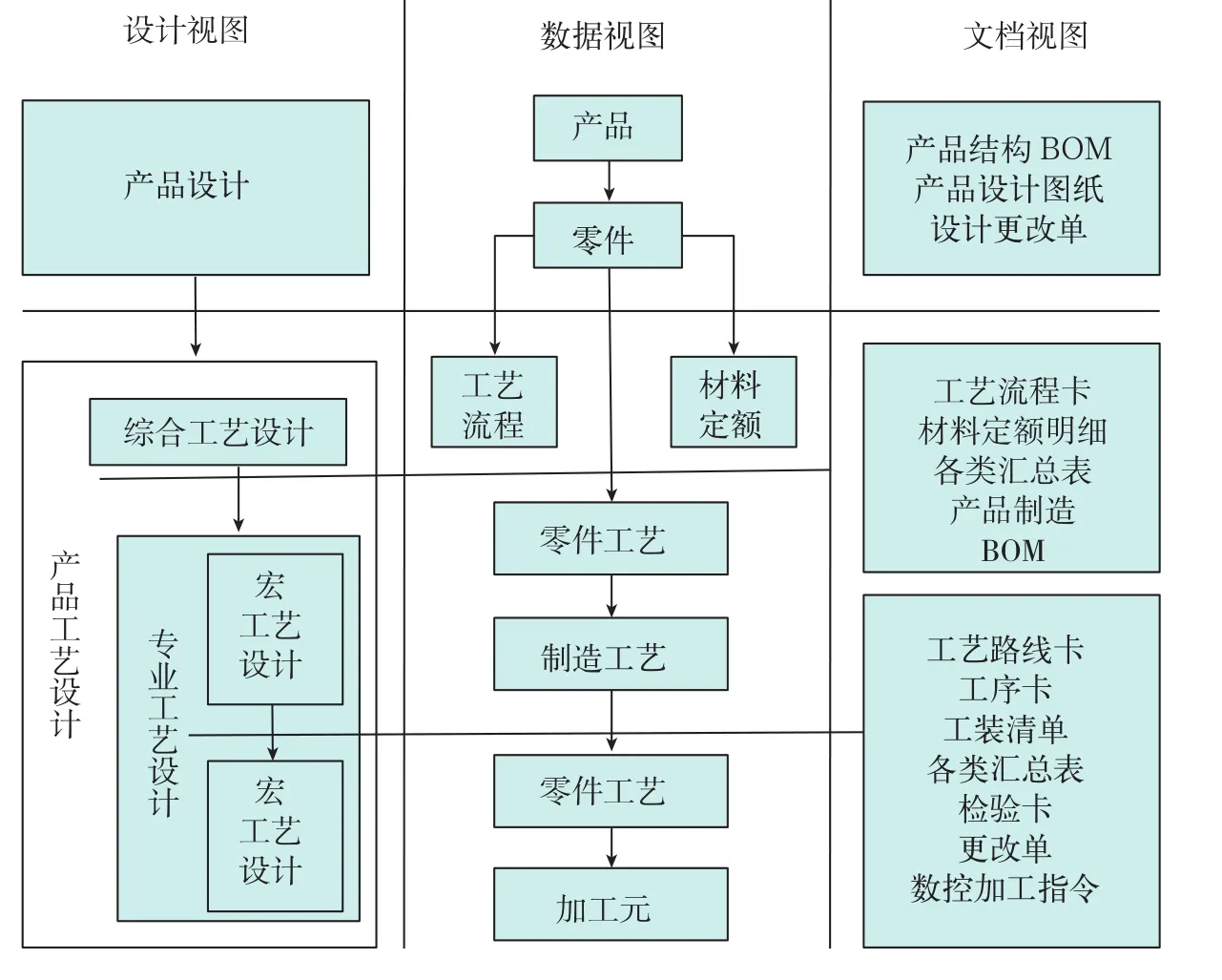

在图1所示的基于MBD的数字化制造流程下,工艺信息组织与重构系统应定位于实现产品信息和工艺资料的自动提取、检索和查询,并具有多数据视图重构能力和一定的智能判别与审查能力,以及辅助生成相关的工艺准备文件、指令性工艺文件甚至数控加工程序的能力,最终以集成数字化环境下系统或工具的形式加以实现,为产品制造全过程,特别是工艺审查、工艺准备和工艺设计等关键性环节提供服务,以减少人工重复性劳动,缩短工艺准备周期,促进工艺准备的规范化、标准化,提高工艺准备质量。

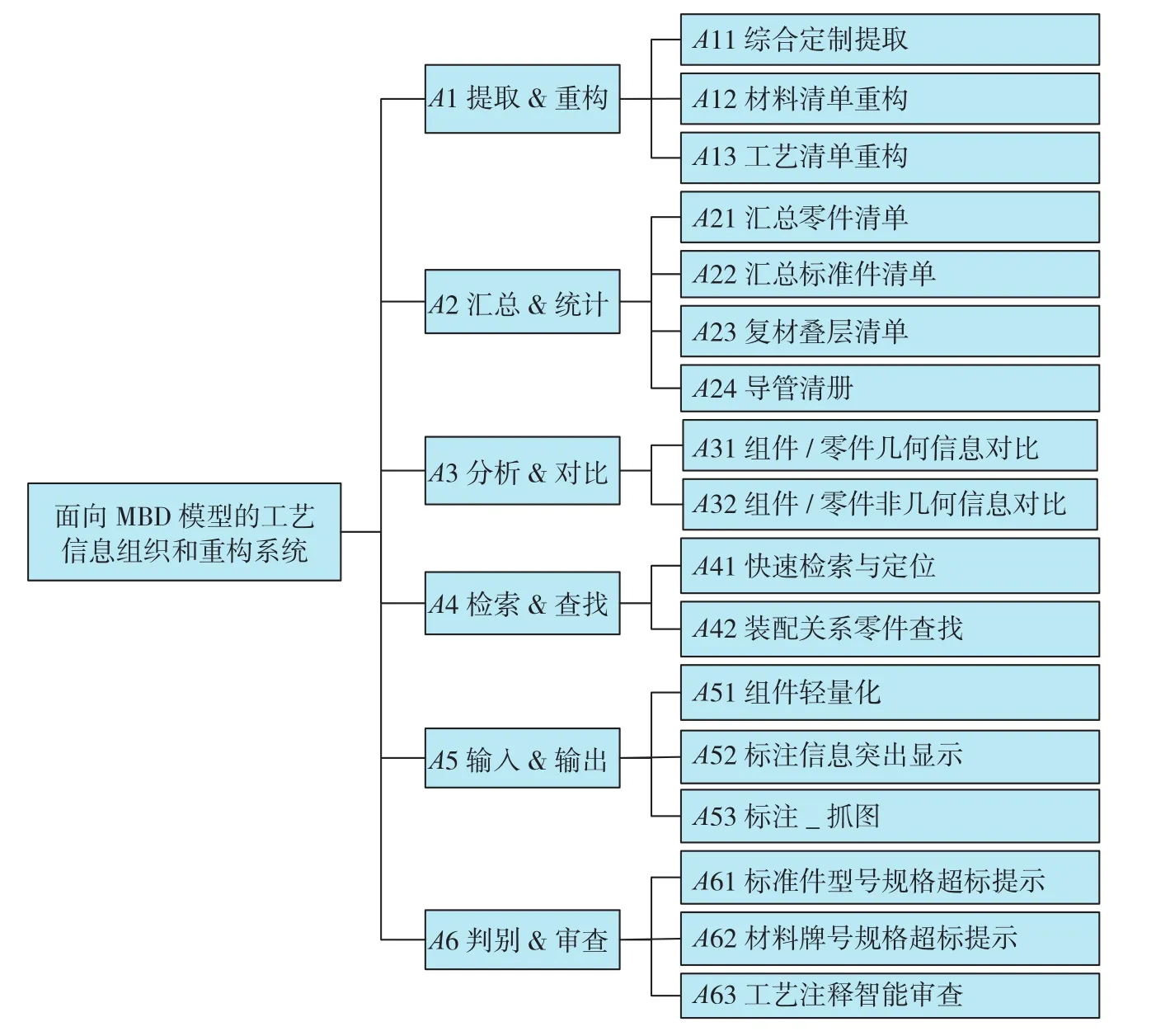

2 功能设计

系统的功能设计如图2所示,具体内容如下:

(1)自动提取/重构MBD数模中的工艺信息。

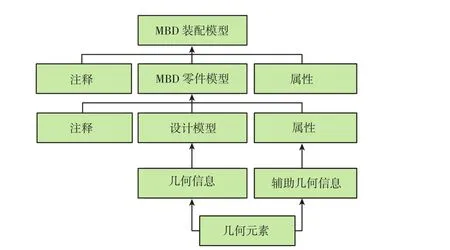

MBD模型的组织定义如图3所示,除了属性之外,数模结构树中存在大量的非几何信息,如零件注释、热表处理注释、材料注释、通用注释等,此外,还有部分非几何信息存在于标注之中,部分工艺准备过程也需要参考几何特征、尺寸和公差。因此,MBD数模中工艺信息的自动提取不但需要关注属性、注释,还需要关注几何尺寸和标注等。

在工艺信息提取的基础上,需要针对制造过程中不同阶段、不同角色、不同专业对产品数模信息不同层次的查看浏览和使用需要,构造成需要的数据格式。

图1 基于MBD的数字化制造流程Fig.1 Process of MBD-based digital manufacturing

(2)汇总和统计MBD数模中的工艺信息。

由于产品结构非常复杂,组件级别下的零件数量非常庞大,而每个零件都有自己的属性、注释和标注等信息,而PDM系统中的BOM表仅包含属性信息,因此需要对组件级数模中的信息进行综合提取,并加以甄别、汇总、统计和过滤,形成报表。

(3)自动分析和比对MBD数模。

设计单位发布更改单后,制造单位希望尽快了解改动要素,以对相应的工艺过程进行准备和调整。这项工作有时非常困难和棘手,操作繁琐、工作量大、易漏项。因此,需要对不同版本的数模差异进行自动分析,对差异给出提示。

(4)快速检索和模糊查找。

当零件比较复杂时,在庞大的产品结构中逐项展开、查找某些特定信息需要浪费大量的时间。因此,需要具有一定的模糊查询能力的检索定位功能,通过输入检索条件在复杂组件内快速查找、定位相应内容。

(5)规范化输入和输出。

在工艺准备过程中,需要输出一些指令交接文件或构造工艺数模,若没有相应的工具,该项工作需要大量的人工复制、粘贴、编辑,受个人水平和习惯的影响比较大,存在出错的可能,不利于建立规范化的工艺准备流程。因此,需要自动输出指令性交接或构造工艺数模的功能,通过计算机辅助和提示减少工艺人员的输入操作。

(6)智能判别和审查。

生产准备中需要对大量的型号、牌号、工艺等信息进行审查,有的还要加以甄别和判断,其中可以建立明确判别标准的,可以利用计算机实现自动处理,从而提高工作效率。这项研究依赖并有利于工艺知识库的建立和工艺知识的积累,对于需要工艺人员的经验和判断的、难以建立明确准则的,则需要借助自然语言处理等智能算法。

3 开发思路

除了开放性、可靠性、可维护性、使用性、可扩展性和容错性这些软件系统的常见性能指标外,系统设计还遵循以下原则:

(1)充分利用企业内部已有的软、硬件基础和信息集成基础,在尊重企业现有工作模式的前提下,着眼于通过计算机辅助提高顶层工艺准备自动化和标准化程度,为工艺信息处理提供数字化工具和平台。

(2)用户工作界面可通过二次开发实现,以充分利用设计端软件的架构、功能和三维环境,实现与MBD体系的无缝集成,并且充分发挥企业内部人员对三维软件操作熟悉的优势,避免新软件带来的陌生感,缩短学习周期。此外,通过数据库实现工艺数据和信息的单一化和共享。

图2 系统功能模块Fig.2 Functional modules of the system

图3 MBD模型组织定义Fig.3 Definition of MBD-based model organization

(3)采用模块化程序设计方法。充分考虑系统的模块化,实现系统的边设计、边实施,避免因为个别模块的问题影响整个系统的实施,从而便于系统的扩充和升级。

(4)充分利用成熟技术。多数航空制造企业已在工艺准备、数模信息重构方面有一些工作积累,充分利用这些成熟技术,在此基础上进行整合、归纳,可以极大缩短开发周期、提高系统的实用性。

(5)充分考虑信息化系统的基础。系统设计时应充分考虑系统的开放性和可维护性,同时充分考虑与PDM、CAPP、MES等信息化系统之间的接口和集成,并注重功能实现上与现有系统的区别。

(6)从实用角度出发,逐步、递进、发展地应用于企业。作为直接面向制造过程的实际应用软件,系统设计在着眼长远的同时应脚踏实地,以尽早、尽快产生应用效果为核心思想,遵循两个逐步:第一,先应用于部分典型部门,例如顶层工艺设计部门,因为这个层面的部门最早与设计部门交互,奠定良好基础后,再逐步拓展到专业厂层面;第二,先实现部分重要功能,积累工艺知识库等必要信息,再逐步地实现自动化、规范化、标准化。

关键技术与解决途径

1 二次开发技术

二次开发是对软件进行个性化和专业化的有效手段,可以使软件更好地为用户服务,对提高工作效率和产品质量,节约研发成本和缩短开发周期有着重要的作用。对于面向MBD模型的工艺信息提取与重构来说,最合适的开发手段就是二次开发。

CATIA二次开发常用的两种方式为自动化应用接口(Automation API)和组件应用架构(Component Application Architecture,CAA)Automation API在一般情况下可以满足大多数非几何信息的操作需求,但在涉及更深层次几何信息操作时,需要借助CAA,因为CAA提供的接口最全面,实现的功能最强大[4]。

2 系统体系结构设计

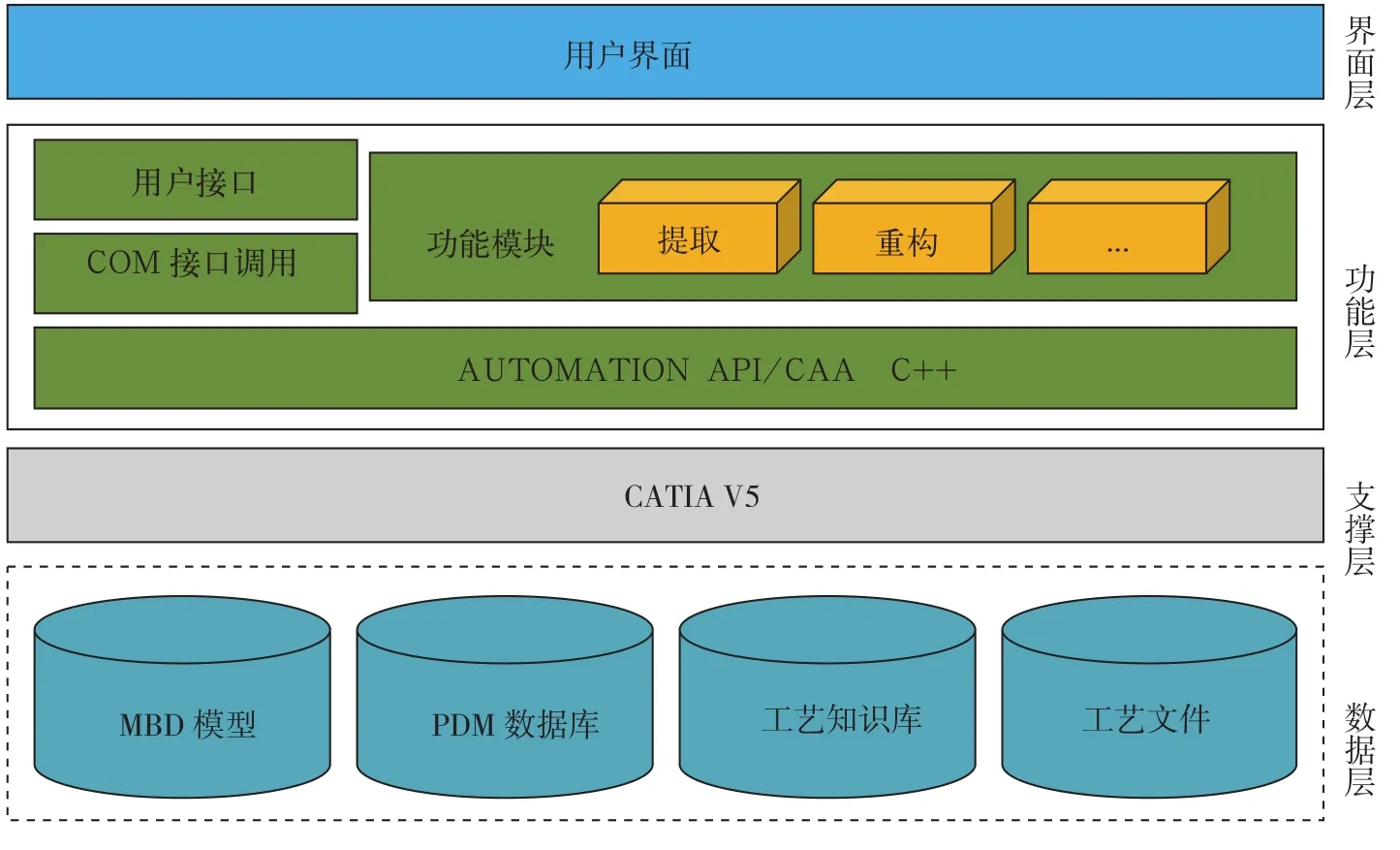

基于前述功能和性能分析,定位于系统级的工艺信息提取与重构软件可以采用如图4所示软件的体系结构,由4个层面组成:数据层、支撑层、功能层和界面层。

(1)数据层主要是工艺知识库,具体来说包括各种工艺文件、存放工艺基础数据的工艺知识库,以及MBD模型。该层为本系统的实施提供了数据支持。

(2)支撑层采用基于三维设计软件的数字化环境,以实现与设计数模的无缝集成,并利于工艺人员在统一、熟悉的环境下进行工作。

(3)功能层运行于CATIA数字化环境内,是系统的核心部分。

(4)界面层采用二次开发手段在CATIA环境内设计窗口、对话框和工具条。用户无须打开其他任何软件就可以进行工艺准备。

图4 系统架构设计Fig.4 Architecture design of the system

3 数模信息提取

在MBD模型中,数据被封装成对象的形式,并以树形结构的形式挂靠在产品结构特征树中,因此实现自动信息提取必须首先了解MBD模型的定义形式,特别是产品结构树的定义和规范[5]。

对于树状结构的信息提取,宜采用递归算法加以实现,但由于一个产品通常都是由多个零部件组成的,因此在进行组件级产品的工艺信息提取时,要注意利用产品装配层次关系进行信息提取完整性和唯一性的判断,避免数据缺失和重复。

4 面向多层次多角度需求的数据重构

如图5所示,从数据功能的角度出发,产品制造周期中的相关数据包括指令性文件、生产性文件等设计结果数据和工艺评审数据;从数据格式角度,产品制造周期中的相关数据包括用数据库形式描述的格式化数据和用文件形式描述的图形文档数据;从专业角度,涉及全部专业厂;从产品制造周期上看,涉及顶层工艺设计、工艺准备、分厂工艺设计,以及加工装配、检验检测等实现环节。

因此,工艺信息重构过程中最困难的不是技术研发,而是如何对各不同层次、不同角度、不同目的的信息需求进行深入而详细的调研分析,进而构造精确、详细的信息模型。

5 工艺知识库的设计

图5 产品制造周期多角度视图Fig.5 Multi-angle view of product manufacturing cycle

建立工艺基础数据信息文件是实现计算机辅助工艺信息判别和审查的基础。从知识库[6]的建立难易程度上看,具有比较明确判别标准的,如标准件型号、材料牌号等知识库比较容易建立,而更大程度上依赖经验和判断的,如工艺注释等,需要一个长期的积累过程。利用知识积累实现知识重用,最终实现基于知识的智能工艺信息提取和重构是未来的发展方向。

6 基于MBD的规范化工艺数模和处理模式

通过自动化处理减少人为操作,降低人为出错概率和个人水平、习惯的影响是近期目标,而在前述研究的基础上,设计面向不同专业和功能的工艺数模规范,建立自动化平台、规范化操作、标准化流程,减少信息孤岛,对以MBD模型为中心的数字化制造体系给予全面支持才是最终的远期目标。

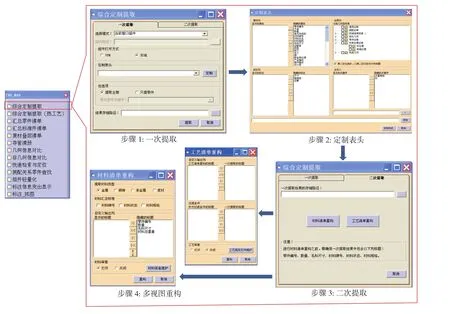

图6 提取与重构模块界面及操作流程Fig.6 Interface and operation process of extraction and reconstruction module

系统实现

以系统中提取与重构功能模块为例介绍系统的实现过程和开发思路。

如图6所示,综合定制提取模块分为一次提取和二次提取。一次提取用于定制提取数模(组件)中的所有属性、注释和标注信息,而二次提取是在一次提取的基础上重构材料和工艺信息。

在一次提取过程中,通过选择“当前窗口组件”、“指定路径组件”,以及配置关键字等选项实现数据源的定制;进而,通过数据预读技术实现定制提取,支持用户从属性、注释和标注中自定义待提取项以及输出格式的配置。

二次提取时,通过对一次提取信息的筛选、过滤以及自定义配置实现多视图重构,从而实现不同专业、不同角色对工艺数据不同角度、不同层次的需求。在重构过程中,通过工艺知识库实现智能化的判别和审查,进一步减少工艺人员的介入。

结论

MBD模型中大量信息的自动化提取、组织及处理,是开展工艺审查、工艺准备、工艺设计以及后续工装设计、制造装配、检验检测的基础,也是缩短生产准备周期、简化生产流程的关键。

本文所开发的面向MBD模型的工艺信息组织与重构系统包含一系列工具模块,模块之间独立性较强,具有较高的可扩展性。该系统能够有效提高工艺审图过程中的工作效率,满足制造过程中不同阶段、不同角色对产品数模信息不同层次的查看浏览和使用需要,具有较好的数据访问体验和操作性能。

[1] 周秋忠, 查浩宇. 基于三维标注技术的数字化产品定义方法[J]. 机械设计,2011, 28(1): 33-36.

ZHOU Qiuzhong, ZHA Haoyu. Digital product definition method based on 3D annotation technology[J]. Journal of Machine Design, 2011,28(1): 33-36.

[2] 余志强, 陈嵩, 孙炜, 等. 基于MBD的三维数模在飞机制造过程中的应用[J]. 航空制造技术, 2009(25): 82-85.

YU Zhiqiang, CHEN Song, SUN Wei, et al. Application of 3D model based on MBD in aircraft manufacturing process[J]. Aeronautical Manufacturing Technology, 2009(25): 82-85.

[3] 冯潼能, 王铮阳, 宋娅. MBD 技术在协同设计制造中的应用[J]. 航空制造技术,2010(18): 64-67.

FENG Tongneng, WANG Zhengyang,SONG Ya. Application of MBD technology in collaborative design and manufacturing[J].Aeronautical Manufacturing Technology, 2010(18): 64-67.

[4] 刘晓波. 基于MBD的飞机装配工艺辅助系统研究[D]. 沈阳: 沈阳航空航天大学,2013.

LIU Xiaobo. Research on aircraft assembly process aided system based on MBD[D].Shenyang: Shenyang Aerospace University,2013.

[5] ZHOU Q Z , FAN Q C . MBD driven digital product collaborative definition technology[C]//2010 Third International Conference on Intelligent Networks and Intelligent Systems. Washington D C: IEEE Computer Society. 2010: 661-664.

[6] 王凯, 许建新, 蒲娟, 等. 飞机零件MBD模型规范性检查知识库技术[J]. 机械制造, 2014, 52(6): 54-58.

WANG Kai, XU Jianxin, PU Juan, et al.Knowledge base technology of the specification checking of aircraft parts based on MBD[J].Machinery Manufacturing, 2014, 52(6): 54-58.