虚拟制造技术在飞机设计与制造中的应用

(沈阳航空航天大学航空制造工艺数字化国防重点实验室,沈阳 110136)

虚拟制造(Virtual Manufacturing,VM)技术自20世纪80年代由美国提出以来[1],随着计算机、数据库、系统仿真和虚拟现实(Virtual Reality,VR)等技术的进步,取得了迅速发展。虚拟制造技术自首次提出到现在已经出现了多种定义[2],但基本上可概括为:虚拟制造技术是利用计算机仿真与虚拟现实技术,使实际制造过程在计算机上进行本质实现,以增强产品设计、制造、工艺、质量、性能以及企业的管理与控制等制造过程各层级的决策与控制能力。虚拟制造技术可在设计阶段模拟出产品及其性能和制造过程,优化设计质量、制造过程以及生产管理和资源规划,以达到产品研发周期和成本最小化,设计质量和生产效率最优化,从而形成企业的市场竞争优势。虚拟制造技术高度依赖于虚拟现实仿真技术。虚拟现实技术的迅速发展使其在制造业特别是航空航天制造业得到了广泛的应用和发展。应用VR技术可以及早发现并弥补飞机设计及制造中存在的缺陷,实现“设计-分析-改进”的闭环迭代[3]。

目前,我国对VR技术的应用主要集中在虚拟设计、零件加工过程仿真和装配仿真等方面,而欧美的波音、空客等先进航空企业在飞机制造过程中已经广泛应用VR技术,利用VR技术对波音747进行虚拟设计获得成功已经成为虚拟制造的经典案例。波音747上的300多万个零件和飞机的整体设计均是在VR环境系统上进行的,该系统由数百台工作站组成,设计人员利用头盔显示器,在虚拟的“飞机”中穿行并审视各项设计;波音777由于采用了虚拟装配技术,修正了2500多处干涉问题,设计更改和返工率减少了50%以上,装配时出现的问题减少了 50%~80%[4];2003年美国密西根大学的“Michael Grieves”教授提出“Digital Twin”概念,并于2014年给出了详细解释,美国国防部提出将“Digital Twin”技术应用于航空航天飞行器的健康维护与保障方面[5]。

虚拟制造技术在飞机设计中的应用

虚拟设计技术是数字化时代最重要的技术之一,许多国家的科研机构进行了深入的研究。如:美国华盛顿州立大学的VRCIM实验室与美国国家标准技术研究所NIST联合开发了名为VADE的虚拟装配系统[6];德国Bielefeld大学人工智能与虚拟现实实验室建立了一个虚拟装配系统CODY[7]。在常规飞机设计、试验和飞行过程中许多关键技术和试验项目需要由实际飞行试验来验证,这将极大地增加研发成本与周期。而虚拟样机是对物理样机的仿真,可代替其对设计的各项指标进行分析、优化,极大地降低研制成本和缩短研制周期。

VR技术在飞机设计中的方案论证阶段,能够虚拟构造、演示飞机整体性能和技术特征,使用户直观了解将要购买的飞机;在工程研制阶段,应用VR技术进行设计更改评估和空地勤人员培训;在初步设计和详细初步设计阶段,VR技术可以对驾驶舱人为因素、人机工效、舱门、通风窗功能、可装配性、维修性等进行分析与评估,同时对飞机进行飞行仿真。2015年,赛峰短舱公司(Safran Nacelles)采用VR技术进行设备改造和技术升级,并应用于A330neo飞机短舱项目(图1),使项目工期减少了18个月,并对操作员进行有效的训练。

在飞机初始设计阶段,需要采用“设计-分析-改进”迭代方法对飞机的气动外形设计方案进行优化,最终达到提高飞机设计质量以及经济效益等目的。图2为本实验室开展的通用飞机外形及气动布局虚拟设计的例子,左侧为飞机CFD模型,右侧为自行研发的SAUFS飞行仿真系统场景。首先利用CATIA软件进行飞机外形设计,并利用Fluent软件计算飞机气动力数据,然后将气动力数据及相关原始数据输入到SAUFS系统进行可视化飞行仿真试验,获取并分析飞行性能数据。若对仿真结果不满意可以调整飞机外形或载荷,重复上述的CFD计算和仿真过程,直到满意为止。通过上述过程实现了在虚拟环境下对飞机初始设计方案进行评估和优化。

虚拟制造技术在飞机装配中的应用

虚拟装配(Virtual Assembly,VA)技术的出现使得传统装配中存在的诸多弊端得以改善或解决。虚拟装配技术作为虚拟制造的关键技术之一,许多国家对其进行了较为广泛的研究及应用,如:美国Sandia国家实验室开发的装配工艺规划系统Archimedes[8]用交互式的方式实现了装配工艺的生成、优化和检查;德国Jung等开发了基于知识的虚拟装配系统CODY[9];德国Michael Weyrich等的“虚拟工作台Virtual Workbench[10]”实现了顺序控制、运动仿真和装配碰撞检查等。虚拟装配的主要目的是用可视化手段分析和解决产品的可装配性问题[11],在计算机上分析、设计产品零部件,模拟装配过程,检查装配顺序、干涉碰撞和公差配合等装配关系,在设计阶段及时发现产品设计和工艺规划中存在的错误,从而提高产品的可装配性,缩短制造周期,降低制造成本。

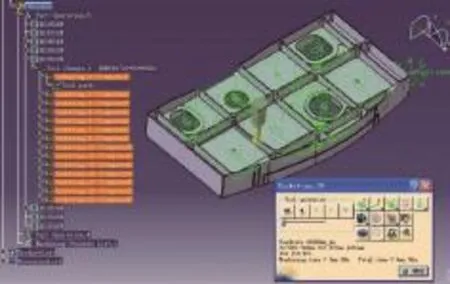

飞机装配对飞机产品的质量、成本和效率等具有极其重要的影响,而虚拟装配技术的应用使飞机装配技术达到了一个新高度。目前关于虚拟装配方面已有多种商用化软件应用于机械及航空制造领域,典型的软件包括 UG、Pro/E、Solidworks、Catia/DELMIA、SolidEdge等。以本实验室开展的某通用飞机整机装配工艺仿真项目为例,在零件和工装制造之前,应用DELMIA装配仿真平台对装配工艺、工装结构和飞机结构的合理性进行建模仿真验证,在整机33套工装的装配仿真中,及时发现和解决10处工装问题和1处设计问题。图3展示了该项目中机翼的虚拟装配。

图1 基于VR技术的A330neo飞机短舱虚拟设计Fig.1 Virtual design of A330neo aircraft nacelle based on VR technology

图2 通用飞机外形及气动布局虚拟设计实例Fig.2 Virtual design case of contour and aerodynamic layout of general aircraft

除了VR技术外,增强现实(Augment Reality,AR)技术也开始应用于飞机虚拟制造。应用AR 技术可以在虚拟环境中将模型信息叠加到现实场景中,综合运用了AR 和VR 的混合现实(Mixed Reality,MR)技术可以提供更集中、更全面的装配信息,同时可以减少建模量,缩短飞机装配前置时间,减少资源浪费并降低成本。1990年波音公司将AR技术应用于飞机电力线缆的链接和接线器的装配[12];2003年,德国的Arvika系统研制成功,欧洲宇航防务集团利用该系统成功解决欧洲某型战斗机布线问题[13]。空客在2001年就启动了MiRA/SART增强现实解决方案,到2015年广泛用于空客A320、A380、A350和A400M生产线上。图4为空客A400M飞机线缆装配现场,其应用MiRA增强现实系统进行了线缆装配及检查。通过观察叠加到现实场景中的安装件模型,操作人员可以很直观地获取安装件位置及装配信息,使操作人员能够精准地执行飞机复杂管路、长达数百千米的电缆、数万个托架以及连接器的安装任务,同时快速检测安装质量,工作效率提高了5~7倍。

虚拟制造技术在生产线规划中的应用

生产系统的状态属于离散事件系统的范畴,当在离散的时间点上有事件发生时,生产系统的状态才发生变化。随着计算机仿真、信息以及网络等技术的不断发展,目前世界上已有多款软件用于生产系统的仿真与优化,常用的软件包括Arena、ProModel、Quest等[14]。Arena软件应用于生产过程制造、物流系统和服务系统仿真与优化;ProModel软件应用于车间生产能力规划、物流配置与库存控制、制造车间布局设计等方面;Quest软件主要针对生产线布局、设备及生产线能力、物流效率等方面对系统进行仿真与优化。

在飞机生产中,加工生产时间仅占10%~15%左右[15],而大部分时间都花费在生产准备和物流供应上,因此对产品生产线的运行效率提出了更高的要求。近年来,随着VM技术的不断发展,在生产线设计与优化方面采用VM技术已成为发展趋势。图5为本实验室结合某航空企业蒙拉线开展的生产线优化项目的仿真场景,该项目主要解决现有生产线低效率问题。根据年度生产计划和钣金零件种类,应用Quest离散事件仿真系统对钣金件生产线生产流程进行了建模和仿真,通过可视化功能及实时数据分析了制品的物流情况和生产线设备的利用率,找出了制约生产线效率的瓶颈点,并给出了解决方案,最终使零件生产时间从6034h缩短到4890h,达到了提高生产效率的目的。

另外,国内上海江衡信息科技有限公司自主开发的虚拟工厂布局与仿真平台JH-VRLayout[16]在国内航空及船舶工业中得到了应用。其具有交互式布局操作与3D场景中VR漫游、基于数据库的大规模模型与布局数据管理、静态工艺布局与动态过程仿真与分析等功能,并且与达索DELMIA/QUEST实现了集成。图6为基于JH-VRLayout的某飞机总装生产线设计案例,具体工作包括:根据初始设计方案建立3D虚拟工厂模型,通过VR进行可视化仿真和分析,及时发现生产线工位及物流效率问题;针对问题,通过反复调整和完善资源、工位划分或工艺规划等措施,使物流效率得到改进,最终满足生产线产能要求。

虚拟制造技术在飞机零件制造中的应用

图3 某通用飞机机翼DELMIA装配工艺仿真Fig.3 Assembly process simulation of some general aircraft wing using DELMIA

图4 应用MiRA/SART的A400M线缆装配Fig.4 Application of MiRA/SART on A400M cable assembly site

图5 飞机蒙拉生产线Quest仿真与优化Fig.5 Simulation and optimization of aircraft skin production line using Quest

随着对计算机技术和计算机图形学研究的逐渐深入,数控加工仿真技术在产品制造过程中得以广泛应 用。1981年,Voelcker等[17]用PADL模型做了一个试验系统,用于进行NC程序检验;1982年,Fridshal等[18]将体素构造法CSG应用到多轴铣削加工中,研发出数控仿真系统GDTIPS;1986年,Jerard和Chappel将曲面离散技术应用于数控几何仿真,极大地提高了数控仿真速度[19]。自20世纪80年代以来,国内外开发了大量数控加工仿真软件,其中比较典型的有UG、Pro/E、CATIA等。图7为应用CATIA软件的飞机结构件数控加工仿真。数控加工仿真技术可以避免反复试加工或制造实物原型、检查NC代码的正确性、优化切削过程,从而减少或避免加工缺陷、提高加工效率。如今,数控加工过程仿真技术已经从单纯的几何与运动仿真发展到了几何与物理融合仿真,并将逐渐发展为智能加工技术的重要组成部分,与其互相促进、共同发展。

图6 基于JH-VRLayout的飞机总装生产线设计Fig.6 Design of aircraft assembly line based on JH-VRLayout

图7 飞机结构件CATIA数控加工仿真Fig.7 NC machining simulation of aircraft parts using CATIA

钣金工艺是飞机制造过程中被普遍应用的至关重要的加工手段。一直以来,科研人员对板料成形原理及仿真技术进行了大量的研究[18]。1965年Marcal将有限元应用到塑性加工领域[20];1980年,Tang等开发出了 MTLFRM[21]系统用于实际生产;20世纪80年代后期,随着计算机技术的迅速发展以及有限元方法研究的不断深入,出现了用于有限元仿真的商业化软件[22],具有代表性的有LS-DYNA3D、AUTOFORM、ABAQUS等。传统钣金成形主要以经验数据为依据,存在费时、费力、费钱以及缺少科学性和可预见性等缺点,通过软件对钣金成形进行仿真可以预测成形过程中的板料起皱、减薄、回弹以及表面质量等,评估成形性能,为成形工艺和模具设计提供参考,减少了试模次数,产生了巨大经济效益。采用ABAQUS软件进行飞机蒙皮拉伸成形工艺仿真与分析(图8),使得回弹量等工艺参数的设计由经验型向科学计算型转变,通过准确计算不同工艺条件下的回弹量等,确定最佳的工艺过程,提高了经济效益和产品质量。

结论

VR技术的快速发展为虚拟制造提供了有效的技术手段,极大地促进了虚拟制造技术在飞机制造中的发展和应用。VR技术在航空制造业中的深入应用,使虚拟制造的3D环境的沉浸感和互动感大幅度提高,并且朝着可减少建模工作量的AR技术以及人机交互更灵活的MR技术不断发展。而随着网络技术的发展以及制造资源、仿真资源的分布化,在飞机研制过程中采用分布式虚拟制造将成为一种必然趋势。分布式虚拟制造系统通过建立高性能并行计算环境开展制造过程仿真的高性能计算,基于网络对各种制造过程进行并行计算和分布式仿真。近年来,虚拟制造技术已经和人工智能、系统控制、网络集成、信息处理等学科和技术相结合形成了智能制造,制造过程将朝着自动化、智能化、精益化、绿色化方向发展。智能制造已经被中、美、英、德等国家上升为国家战略,而虚拟制造作为智能制造的重要组成部分必将实现以数字化为核心、自动化为基础、集成化为措施、网络化为道路、智能化为目标的发展应用前景。

图8 飞机蒙皮ABAQUS拉伸成形工艺仿真与分析Fig.8 Simulation and analysis of stretch forming process of aircraft skin using ABAQUS

[1] 焦可如, 张志军, 王晓琴. 虚拟制造技术及应用研究[J]. 制造业自动化, 2012,34(19): 67-69.

JIAO Keru, ZHANG Zhijun, WANG Xiaoqin. Virtual manufacturing technology and application research[J]. Journal of Manufacturing Automation, 2012, 34(19): 67-69.

[2] 肖田元, 韩向利, 张林鍹. 虚拟制造内涵及其应用研究[J]. 系统仿真学报, 2001,13(1): 118-123.

XIAO Tianyuan, HAN Xiangli, ZHANG Linxuan. Virtual manufacturing connotation and its application research[J]. Journal of System Simulation, 2001, 13(1): 118-123.

[3] 姚雄华, 李磊, 张杰. 虚拟现实技术在飞机设计中的应用[J]. 航空制造技术,2013(3): 67-70.

YAO Xionghua, LI Lei, ZHANG Jie.Application of virtual reality technology in aircraft design[J]. Aeronautical Manufacuring Technology,2013(3): 67-70.

[4] 苏新兵, 张登成, 王金平. 虚拟制造技术在飞行器设计中的应用[J]. 现代制造工程, 2007(2): 127-129.

SU Xinbing, ZHANG Dengcheng, WANG Jianping. Application of virtual manufacturing technology in aircraft design[J]. Modern Manufacturing Engineering, 2007(2): 127-129.

[5] 庄存波, 刘俭华, 雄辉, 等. 产品数字孪生体的内涵、体系结构及其发展趋势[J].计算机集成制造系统, 2017, 23(4): 753-768.

ZHUANG Cunbo, LIU Jianhua, XIONG Hui, et al. The connotation, system structure and development trend of product digital twins[J].Computer Integrated Manufacturing System,2017, 23(4): 753-768.

[6] 刘宏增, 黄靖远. 虚拟设计[M]. 北京: 机械工业出版社, 1999.

LIU Hongzeng, HUANG Jingyuan. Virtual design[M]. Beijing: China Machine Press, 1999.

[7] 张文建, 焦梓实, 杜维亚, 等. 虚拟装配技术的研究现状及发展趋势分析[J]. 新技术新工艺, 2007(1): 19-21.

ZHANG Wenjian, JIAO Zishi, DU Weiya, et al. Present research situation and development trend of virtual assembly technology analysis[J]. New Technology & New Process, 2007(1): 19-21.

[8] STEPHEN G, KAUFMAN W,RONDALL E, et al. The archimedes mechanical assembly planning system[C]//Proceedings of IEEE International Conference On Robotics and Automation. IEEE, 1996: 3361-3368.

[9] J U N G B, L A T O S C H I K M,WACHSMUTH I, et al. Knowledge-based assembly simulation for virtual prototype modeling[C]//Proceedings of the 24th Annual Conference of the IEEE Industrial Electronics Society. IEEE, 1998: 2152-2157.

[10] MICHAEL W, PAUL D. An interactive environment for virtual manufacturing:the virtual workbench[J]. Computers in Industry,1999, 38: 5-15.

[11] 姜海涛. 面向虚拟制造的装配仿真系统研究[D]. 南京: 南京理工大学, 2004.

JIANG Haitao. The virtual manufacturing system for assembly simulation study[D]. Nanjing:Nanjing University of Science and Technology, 2004.

[12] 李文霞, 司占军, 顾翀. 浅谈增强现实技术[J]. 电脑知识与技术, 2013(10):6411-6414.

LI Wenxia, SI Zhanjun, GU Chong. The augmented reality technology[J]. Computer Knowledge and Technology, 2013(10): 6411-6414.

[13] 赵新灿, 左洪福. 增强现实技术在航空领域中的应用及展望[J]. 航空维修与工程, 2008(6): 23-25.

ZHAO Xincan, ZUO Hongfu. Application and prospect of augmented reality technology in aviation field[J]. Engineering and Technology,2008(6): 23-25.

[14] 段胜文. 飞机脉动总装线生产物流布局方法研究[D]. 南京: 南京航空航天大学,2016.

DUAN Shengwen. The plane pulse assembly line production logistics layout method research[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2016.

[15] 张丽. 基于QUEST的某工厂钣金生产线仿真预二次开发[D]. 沈阳: 沈阳航空航天大学, 2010.

ZHANG Li. Based on the QUEST of a factory sheet metal production line simulation prediction secondary development[D]. Shenyang:Shenyang Aerospace University, 2010.

[16] 江衡仿真.数字化工厂虚拟工厂布局软件平台VR-Layout[EB/OL]. (2011-12-22) [2017-09-14]. https://www.docin.com/p-312941755.html.

JiangHeng Simulation. The virtual factory layout of digital factory software platform VRLayout[EB/OL]. (2011-12-22) [2017-09-14].https://www.docin.com/p-312941755.html.

[17] VOELCKER B, HUNT W A. The role of solid modeling in machine process modeling and NC verification[R]. SAE Technical Paper810195, 1981.

[18] FRIDSHAL R, CHENG K P,DUNCAN D, et al. Numerical control part program verification system[C]//Proceedings of CAD/CAM Technology in Mechanical Engineering. Massachusetts: MIT Press, 1982.

[19] 王占礼.面向虚拟制造的数控加工仿真技术研究[D]. 长春: 吉林大学, 2007.

WANG Zhanli . The NC machining simulation for virtual manufacturing technology research[D]. Changchun: Jilin University, 2007.

[20] MARCAL P V. A stiffness method for elastic-plastic problems[J]. International Journal of Mechanical Sciences,1965,7(4): 229-238.

[21] TANG S C. Computer prediction of the deformed shape of a draw bland during the binder-wrap stage[J]. Journal of Applied Metalworking, 1980, 1(3): 695-712.

[22] 刘军华.空调钣金件结构优化设计及冲压成形仿真[D]. 广州: 广东工业大学,2012.

LIU Junhua. Air conditioning sheet metal structure optimization design and stamping simulation[D]. Guangzhou: Guangdong University of Technology, 2012.