面向分析的产品建模技术概述

(北京航空航天大学机械工程及自动化学院,北京 100191)

产品数字化研制是企业核心竞争力,作为产品设计要求和工程约束的具体体现,产品模型既是产品数字化设计结果,也是后续制造、分析源头[1]。目前商业CAD (Computer-Aided Design)软件产品建模主要目标是几何模型形状的精确表达,以满足制造过程中对于形状表达的要求和数控加工的需要。为了降低产品设计过程对实物试验的依赖性,近年来各种仿真软件越来越多地用于产品数字化研制过程中,CAD系统中面向制造环节表达的产品模型已经不能满足后续数值模拟对模型的要求[2],如在数值模拟模型前处理阶段,高质量网格模型的生成、数值模拟分析数据提取等基本依赖于人工操作[3],时间长、精度差,已成为设计过程的瓶颈。因此,在产品几何建模阶段应考虑数值模拟对模型前处理需求,实现数值模拟所需信息自动或者半自动化提取,减少CAD模型与分析模型之间的人工转换,提高设计效率。由此对CAD模型提出新的要求,即由原有的面向制造的产品模型拓展为面向分析的产品模型。面向分析的产品建模主要内涵为在几何建模的过程中增加分析所需的几何和非几何参数,使得所构建的模型能够满足后续数值计算的相关需求,避免后续分析过程中对于模型的大量前处理。

产品建模与数值模拟

1 产品建模技术的发展

当前产品建模技术主要集中在模型几何形状的准确表达以及制造语义的表达。对于各种分析软件所需要的数据,一般是从CAD模型提取,生成分析计算模型,例如使用最多的是从CAD模型产生网格模型。目前复杂结构的机械产品从CAD模型转换为数值计算模型,仍需要大量的人工数据提取,模型分析语义的表达与产品建模存在着“信息孤岛”[4],即数值模拟前处理过程对模型的要求在CAD建模过程中并没有体现。

由于产品模型在CAD建模和数值模拟中有着不同的表达方式,将二者相结合,构建面向分析的产品模型,在几何模型中增加分析信息,是解决CAD模型向数值计算模型转换的有效途径。

2 产品模型在数值模拟中的表达

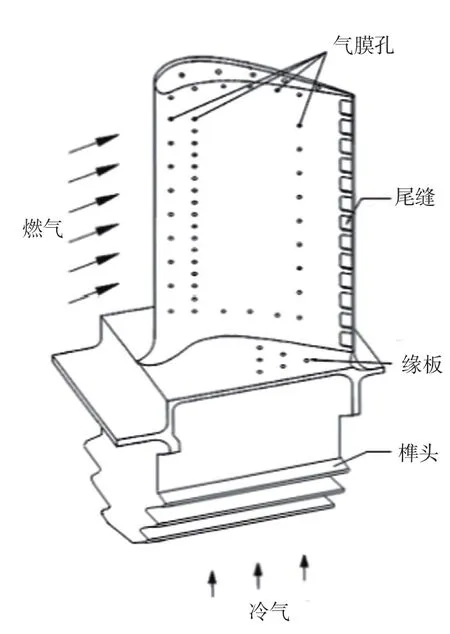

数值模拟过程实际也就是将CAD模型转换成理想化的模型并应用CAE软件进行具体计算分析的过程。本文以航空发动机涡轮叶片CAD建模与数值模拟为例,具体阐述涡轮叶片CAD模型(见图1)在CAE软件中的表达,其他复杂产品CAE软件表达亦可进行类比或在其基础上进行拓展。

涡轮叶片数值模拟涉及领域主要包括:气动分析、强度分析、传热分析、振动和寿命分析等[5]。其中涡轮叶片在数值模拟过程中的表达主要分为:模型的降维处理、几何简化和调整、边界条件的简化、材料和加载条件的简化[3]。由于边界条件、材料、加载等条件的简化不在本文的研究范畴,故不作过多阐述。

模型降维处理主要指:降低时间分析和空间分析维度。前者指将瞬态分析问题转化成连续的稳态或者静态分析问题。后者指将三维问题转化为二维或者一维问题。例如,较成熟的涡轮叶片热分析方法是基于经验公式的叶片冷气管网计算与二维传导计算结合,实现对叶片温度场的预测[6]。

图1 涡轮叶片主要结构Fig.1 Main structure of turbine blade

几何简化主要是对一些对称几何模型的简化以及一些对分析影响不大的细节特征的抑制。如涡轮叶片强度分析时为减少叶片网格数量而降低计算量,会对气膜孔特征进行抑制;进行传热数据提取时,会对叶片榫头和缘板进行简化。几何调整指的是分析人员针对导入到CAE系统中的几何模型进行几何修复及调整以便划分网格。

数值模拟过程中物理模型的创建实际是指工程人员对实际的CAD模型进行修改、简化以及分析数据的手动提取,然后得到可以用于分析的理想化模型的过程。其中,涉及到大量繁琐的手动数据提取、拓扑关系的确定、计算域的分割和缝合等。

3 设计分析一体化研究现状

为解决设计与分析的“信息孤岛”问题,国内外专家学者进行了大量相关研究。针对设计分析集成的问题,Peak等[7]提出了一种多描述框架(Multi-Representation Architecture,简称 MRA),以解决CAD和CAE应用之间的数据共享问题。Sudarsan等[8]基于PLM的概念提出了一种设计-分析的集成框架,采用主模型和功能模型的表达,实现框架模型的构建。Smit等[9]通过拓展多视图特征建模概念到分析领域的范式,实现设计与分析模型的关联。Sang[10]提出一种基于特征多分辨率模型以及简化模型设计分析集成的方法。Gujarathi等[11]提出了采用统一的数据模型来进行设计分析的集成。曹文娟[12]围绕分析特征建模的关键问题,提出了分析特征自动化和智能化生成的方法,以支持CAD/FEA的无缝集成。以上文献主要研究了设计分析集成框架的构建、设计分析数据交互以及分析特征建模的问题,对于CAE分析过程中模型的前处理阶段与CAD建模结合的关注相对较少。

综上所述,面向制造的产品模型应用到数值模拟中主要依赖于人工处理,而CAD建模与CAE分析集成主要集中在如何构建建模和分析的集成框架,其主要遵从自底向上的设计规律,并不能满足要从全局出发、自顶向下的产品分析模型建立需求。因此,仍有以下关键问题亟待解决:(1)缺乏特定的建模方法来构建产品的分析模型;(2)缺少分析数据在产品模型上的集成;(3)缺乏分析语义在建模中的表达;(4)缺乏分析和几何模型之间自动或半自动转化。

面向分析的产品建模技术

1 面向分析的产品建模技术需求

由于不同的学科、不同的研究方向在设计分析集成方面对于模型及其表达的描述不同,为避免歧义,本文对分析模型定义如下:在传统的几何建模过程中增加后续数值模拟所需要的几何和非几何参数所构建的、用于数值模拟前处理阶段的产品模型。在分析模型中除了传统的几何信息,还包含:几何模型的简化原则、数值模拟所需的信息、指导网格划分的辅助元素等。通常的准备工作包括:面向某专业数值计算数据提取的几何建模策略;数据提取的建模规范、方案、方法;几何模型的分解;基于几何分析及特征识别的数据提取方法等。

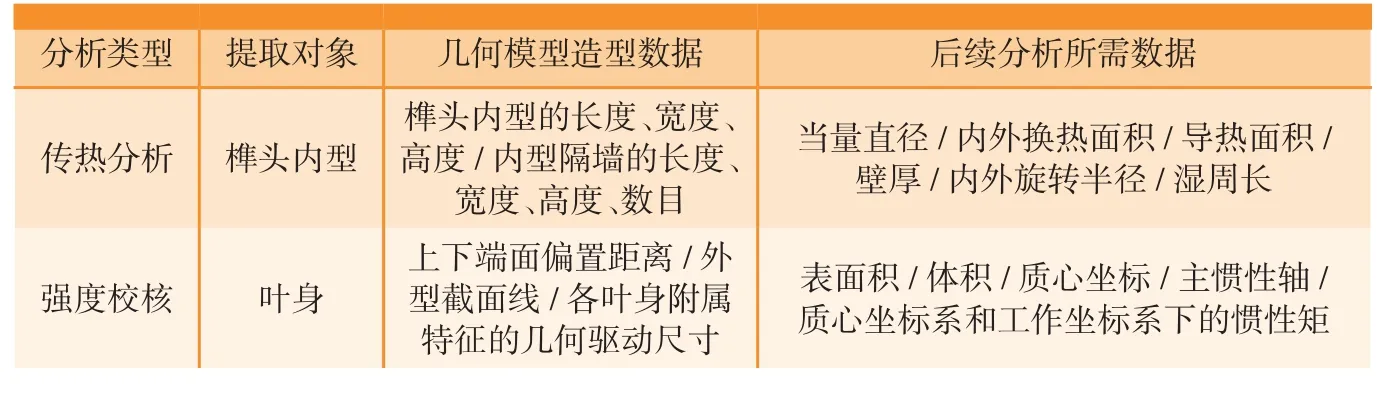

通常在产品设计中,设计参数(包括几何和非几何)是设计人员进行设计的依据,也是后续数值模拟计算中判断几何模型是否达到设计要求的指标。而在几何建模中,首先需要将设计参数转变为建模的几何参数,才可以构建产品的几何模型。当几何模型完成后,进行数字模拟计算时,所需要的数据很难在几何模型中直接得到,需要大量人工测量。表1以涡轮叶片为例分析了几何模型造型数据和后续分析所需数据的不同[2]。在进行传热分析或者强度校核时,工程人员需要手动在几何模型上提取相关参数并根据计算公式计算表1右边的参数。

目前在数值模拟计算过程中,数据的提取、转换以及按照数值模拟计算数据格式要求准备,占用了模拟计算过程的绝大多数时间,如果手动提取数据不准确,将影响后续计算,通常出现的问题就是计算不收敛。如果计算结果不能达到设计要求,需要修改几何模型,再重复数据提取计算过程。而一个复杂产品的设计,需要多次反复的模拟计算、修改几何模型、再模拟计算的过程,数据准备效率和准确性的提高可以有效提高模拟计算正确性,减少计算时间。

如果在几何建模过程中,增加后续计算分析所需数据信息,建立面向分析的产品模型,实现数值计算数据的自动或者半自动提取,是解决数据提取问题的有效途径。

2 面向分析的产品建模技术框架

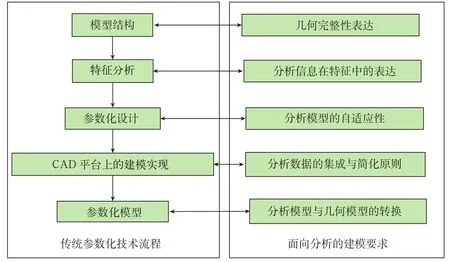

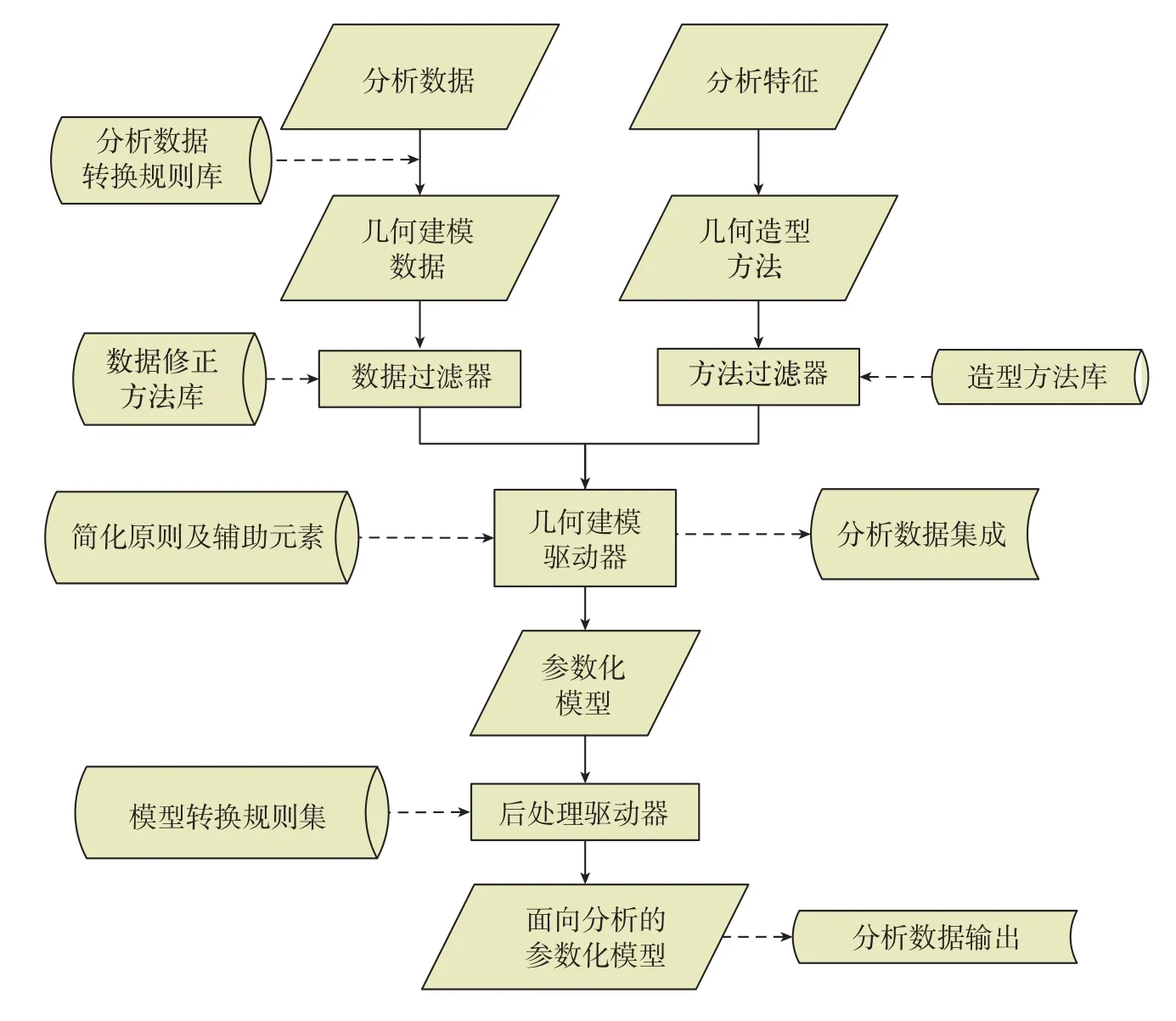

根据以上面向分析的建模需求,本文以当前商业CAD软件采用的参数化建模技术基础,对其进行了改进,提出了面向分析的产品建模流程,如图2所示,主要体现在以下5个方面:

(1)几何完整性表达:根据模型结构以及CAD系统与CAE系统的差异,在建模过程中尽可能考虑到建模方法和几何数据对于数值模拟的影响,如几何模型的连续性、线框模型的合理性,从而避免几何模型导入到CAE分析软件中需要的人工修复工作。

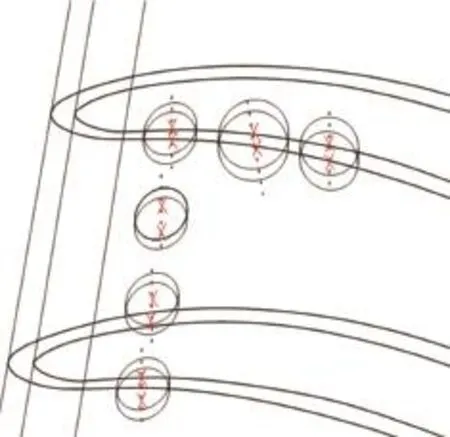

(2)分析信息在特征中的表达主要包括:已有特征所包含的分析数据的计算、新增分析特征的表达以及辅助元素创建。例如:涡轮叶片传热数据提取时,气膜孔中心线与叶身内外型面的交点坐标(图3)是传热计算中所需要的分析数据,因此在几何建模中气膜孔特征创建时,将交点坐标作为气膜孔的分析属性,附属于气膜孔特征信息。

(3)分析模型的自适应性:对于模型参数化设计中涉及的分析特征进行分类,并将分好类的分析特征与分析模型进行关联,既保证上游数据更新时,分析模型和几何模型更新,又要保证分析模型按照分析类型输出。

表1 几何模型造型数据和后续分析所需数据举例

图2 面向分析的产品建模技术流程Fig.2 Analysis-oriented product modeling technology flow chart

(4)分析数据的集成和简化原则:提取分析所需的分析数据并集成到分析模型当中,将各个分析类型需要简化的部分进行模型关联。

(5)分析模型和几何模型的转换:通过分析类型,建模系统输出分析模型,通过分析模型的分析结果,输出给几何模型,进行设计数据的更新,完成分析模型和分析模型的更新。

根据以上分析流程,可以总结出面向分析的产品建模框架(图4):

(1)数据过滤器。数据过滤器是面向分析的产品建模系统中的数据源头,主要负责分析数据向几何造型数据转换,并对造型数据进行分析处理。另外数据过滤器还会对几何造型数据进行检查,对于出现不连续的叶片截面线数据进行报错。

(2)方法过滤器。造型方法库包含特定分析特征的固化造型方法,负责在选择造型方法时,根据具体的分析需要,过滤掉与分析类型不匹配的造型方法,降低模型在不同类型分析下的适应性。例如,设计人员可以通过多种方法实现叶片排气尾缝的建模,但某些方法可能会导致模型的线框模型不完整,从而使尾缝倒圆角失败或者不符合数据提取要求。

图3 气膜孔中心线与叶身内外型面的交点示意图Fig.3 Intersection point of the film hole’s center line and blade surface

(3)几何建模驱动器。通过将分析数据转换为几何建模数据,根据数据过滤器的修正,将设计数据输入到几何建模驱动器之中,同时采用合适的造型方法,完成几何模型的建立,同时根据分析的需要,输入简化原则和辅助元素的要求,创建对应的简化特征以及辅助几何元素,同时集成相关分析特征和分析数据。例如,对于传热数据提取可简化的特征(缘板、榫头等)以及生成气热耦合流体域模型辅助元素(如中弧面),通过几何建模驱动器将其转换成非几何参数并存储到叶片特征中。

图4 面向分析的产品建模框架Fig.4 Analysis-oriented product modeling framework

(4)后处理驱动器。参数化模型集成了不同分析类型的分析信息,其中简化原则、分析数据、辅助元素分别与分析的类型相关联,根据不同分析的需要,分别输出相关分析软件可识别的数据文件。模型转换规则集包含着分析人员对各类型分析的技巧,并以知识的形式存在。例如进行涡轮传热数据提取时,系统会根据分析类型采用对应的简化原则、辅助元素,同时提取在建模阶段通过程序计算并保存到对应特征属性之中的分析数据,以满足数据提取的需要(如表1中榫头内型在传热计算中所需要的数据)。

实例验证

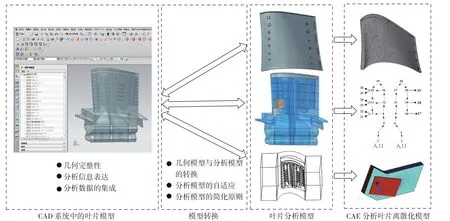

基于面向分析的产品建模技术流程和框架,以UG为平台,课题组开发了面向分析的涡轮叶片建模系统。

图5 面向分析的产品建模技术实例验证Fig.5 Analysis-oriented product modeling technology validation case

图5最左侧部分为系统构建出来的叶片CAD模型。针对高质量叶片网格划分,系统根据叶片的截面线参数特点,在创建叶身部分时建立区分叶片前缘部分和尾缘部分辅助几何元素,将叶片分为前缘区、尾缘区和肋区,并进行部分简化,得到了高质量的叶片网格模型。针对涡轮叶片传热数据自动提取,系统根据其要求,对数据提取影响不大的榫头、缘板进行了简化,对叶片重要的传热特征进行了规范化建模,提高了叶片数据提取的自动化程度。针对叶片气热耦合模型的快速生成,系统创建了关键的中弧面,以指导气热耦合模型的生成。因此,系统可以根据需要输出不同类型的叶片分析模型,再通过专业的CAE分析软件进行离散化,得到离散化模型。图5中的双向箭头表示,分析模型相关参数的改变可以反过来改变叶片CAD模型的参数,单向箭头表示离散化的模型只能通过分析结果和相应的评价信息来对分析模型或者叶片CAD模型进行修改。

结论

本文以基本的数字化设计方法为基础,提出了面向分析的产品建模技术和系统架构,并以某涡轮叶片为例,构建了面向分析的叶片建模系统及其框架,并且在涡轮叶片设计和分析中得到了初步的应用,验证了本文所提出方法和系统框架的可行性。试验表明,面向分析的产品建模技术能够使CAD模型更好地适应后续数值模拟过程的具体要求,在一定程度上降低了设计分析一体化的难度,同时对其他高质量数字化模型的创建也有一定的参考价值。

[1] 王涛. 广义产品建模方法的研究[D].北京:清华大学, 2004.

WANG Tao. Research on generalized product modeling method [D]. Beijing: Tsinghua University, 2004.

[2] 陈睿智. 产品数字化设计和分析中的几何问题研究[D]. 北京:北京航空航天大学, 2015.

CHEN Ruizhi. Research on geometric problems in digital design and analysis of products [D]. Beijing: Beihang University, 2015.

[3] 张玉峰. 特征造型技术在有限元分析建模中的应用研究[D]. 武汉:武汉大学, 2004.

ZHANG Yufeng. Research on application of feature-based modeling in finite element analysis modeling [D]. Wuhan: Wuhan University,2004.

[4] 贾美薇. 面向设计与分析集成的复杂机械系统产品信息模型研究[D]. 成都:西南交通大学, 2016.

JIA Meiwei. Research on product information model of complex mechanical system integrated with design and analysis [D]. Chengdu:Southwest Jiaotong University, 2016.

[5] 吴立强, 尹泽勇, 蔡显新. 航空发动机涡轮叶片的多学科设计优化[J]. 航空动力学报, 2005, 20(5): 795-801.

WU Liqiang, YIN Zeyong, CAI Xianxin.Multidisciplinary design optimization of aero engine turbine blades [J]. Chinese Journal of Aeronautical Dynamics, 2005, 20(5): 795-801.

[6] 付光辉, 席平, 张宝源,等. 涡轮气冷叶片传热分析数据提取技术研究[J]. 图学学报, 2015, 36(3): 384-391.

FU Guanghui, XI Ping, ZHAN Baoyuan, et al. Study on data extraction technology for heat transfer analysis of turbo aircooled blades[J].Journal of Graphics, 2015, 36 (3): 384-391.

[7] PEAK R S, WILSON M W. Enhancing engineering design and analysis interoperability part 2: a high diversity example[C]//Massachusetts Institute of Technology (MIT). First MIT Conference Computational Fluid and Structural Mechanics(CFSM). Cambridge: MIT, 2001: 704-709.

[8] SUDARSAN R, FENVES S J, SRIRAM R D, et al. A product information modeling framework for product lifecycle management[J].Computer-Aided Design, 2005, 37(13): 1399-1411.

[9] SMIT M S, BRONSVOORT W F.Integration of design and analysis models[J].Computer-Aided Design and Applications, 2009,6(6): 795-808.

[10] SANG H L. A CAD-CAE integration approach using feature-based multiresolution and multi-abstraction modelling techniques[J]. Computer-Aided Design, 2005,37(9): 941-955.

[11] GUJARATHI G P, MA Y S. Parametric CAD/CAE integration using a common data model[J]. Journal of Manufacturing Systems,2011, 30(3): 118-132.

[12] 曹伟娟. 分析特征建模中的若干问题研究[D]. 杭州:浙江大学, 2013.

CAO Weijuan. Analysis of some problems in feature modeling[D]. Hangzhou: Zhejiang University, 2013.