基于多体动力学的柴油机曲轴疲劳寿命分析

常丽, 田俊龙

(1. 太原科技大学机械学院, 山西 太原 030024; 2. 太原理工大学机械学院, 山西 太原 030024)

基于多体动力学的柴油机曲轴疲劳寿命分析

常丽1, 田俊龙2

(1. 太原科技大学机械学院, 山西 太原 030024; 2. 太原理工大学机械学院, 山西 太原 030024)

为分析4100QBZL柴油机曲轴的疲劳寿命,建立该曲柄连杆机构的刚柔耦合多体动力学模型,将多组试验测量的缸内压力作为驱动力,进行耦合仿真得到曲轴在柔性体模型下的主轴颈、连杆轴颈负荷仿真结果,并根据载荷结果对曲轴进行静强度校核。最后结合由多体动力学软件得到的载荷谱与有限元分析所得的曲轴在各个工况下的应力应变分析结果,以及通过材料的各项属性拟合出的S-N曲线,对曲轴进行了疲劳寿命预测。结果表明:曲轴的静强度及疲劳寿命均达到了工程设计要求,曲轴最危险部位的寿命次数也达到了1013以上,认为曲轴不会发生疲劳破坏。

柴油机; 曲轴; 多体动力学; 疲劳寿命

在国家经济从快速增长转变为稳步增长的背景下,2015年度,我国汽车产量仍然以2 450万辆的产量排在世界首位。但相比于汽车制造的繁荣,我们在汽车的设计以及零部件的关键技术上还存在差距,与此同时,在所生产产品的性能、质量稳定性以及可靠性上与国外相比也有较大的差距[1]。曲轴作为发动机的关键零部件,是发动机的主要运动件,具有结构复杂、承受载荷大、载荷频率高的特点。由于曲轴在工作时长时间承受交变载荷,所以曲轴的失效形式主要是疲劳破坏[2]。柴油机的可靠与否很大程度上取决于曲轴是否可靠,对曲轴疲劳产生原因的分析以及疲劳寿命的研究就显得尤为重要。

1 曲轴系统的多体动力学分析

1.1 建立曲柄连杆机构的多体动力学模型

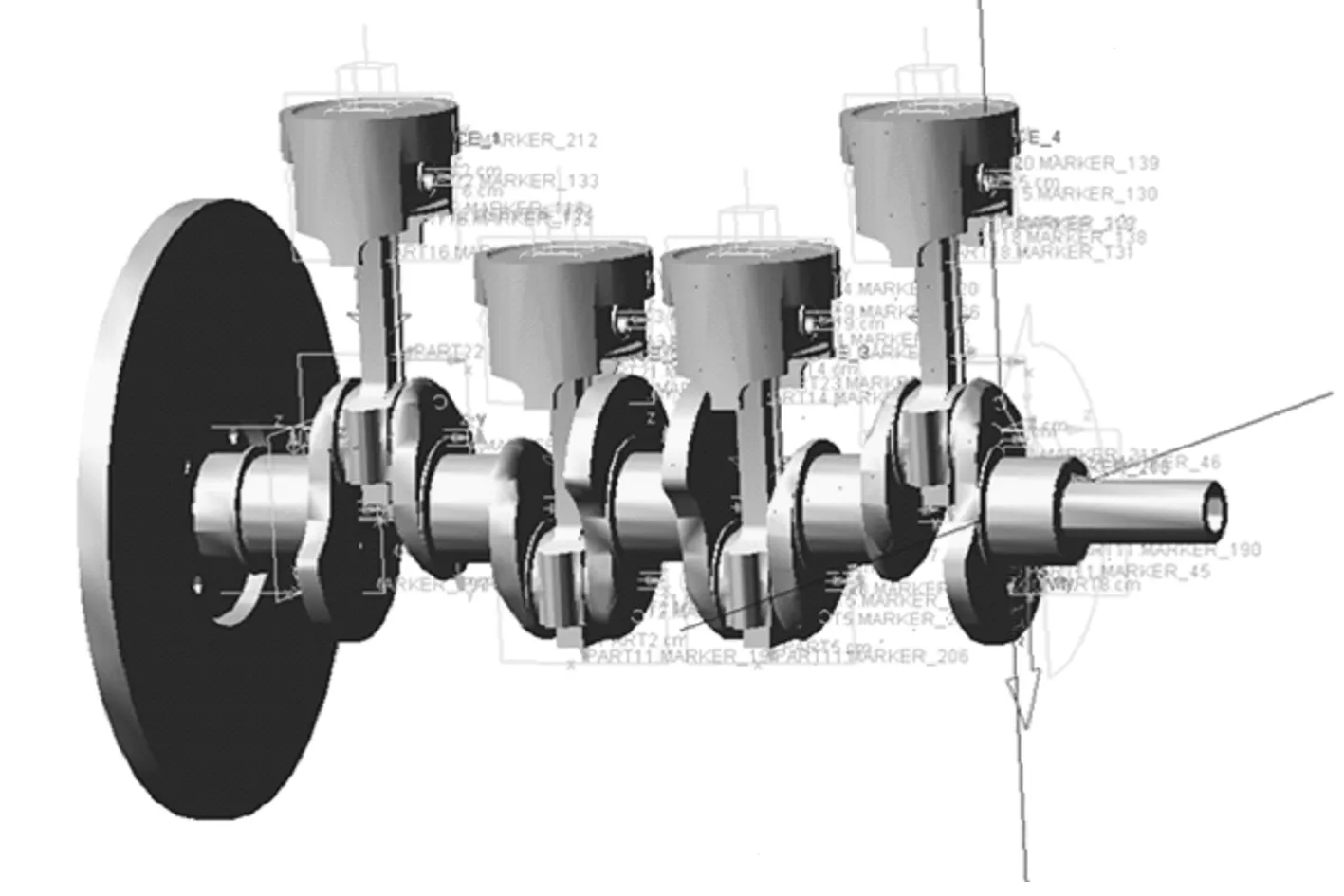

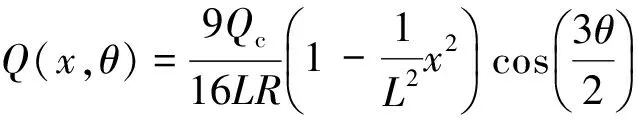

通过软件对曲柄连杆机构的相关零件,包括飞轮、曲轴、活塞、活塞销、连杆、轴承组、轴瓦等,进行了三维模型的建立,并将所有零件装配组成曲轴系统的几何模型[3](见图1)。发动机相关参数见表1。

活塞材料为铝,密度为2 700 kg/m3;曲轴的材料为钢,密度为7 850 kg/m3,泊松比为0.29,弹性模量为2.07×1011Pa。

图1 曲轴连杆系刚体动力学模型

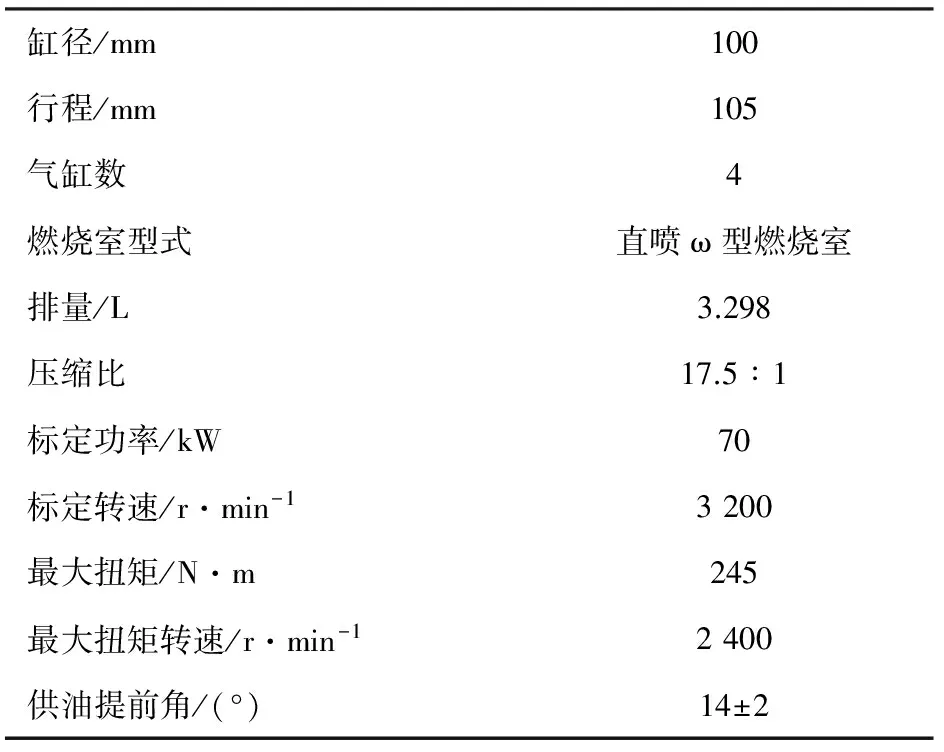

缸径/mm100行程/mm105气缸数4燃烧室型式直喷ω型燃烧室排量/L3.298压缩比17.5∶1标定功率/kW70标定转速/r·min-13200最大扭矩/N·m245最大扭矩转速/r·min-12400供油提前角/(°)14±2

1.2 边界条件的建立

1.2.1 运动边界条件的建立

添加约束:取缸体为基础,主轴轴承与缸体为固定副,轴承与曲轴为转动副,连杆轴瓦与曲轴以球铰链代替,轴瓦与连杆为转动副,连杆轴瓦与连杆为转动副,活塞销与连杆为转动副,活塞与活塞销为转动副,活塞与气缸为平动副。

添加驱动:为了最真实地模拟发动机的运行情况,在靠近飞轮端的主轴颈与曲轴之间的旋转副上添加驱动,驱动方程为曲轴转角与时间的函数[4]。

1.2.2 工况边界条件的确定

试验用发动机为4100QBZL增压中冷柴油发动机,发动机通过ET2000测控系统调控,缸内压力传感器为Kistler 6125B型,压力传感器通过在气缸盖顶部打孔的方式安装,数据采集设备为YE6232B动态数据采集器。

试验时以0号柴油为燃料,在1 600 r/min,2 000 r/min,2 400 r/min的转速下通过电涡流测功机进行加载,分别以10 N·m,100 N·m,180 N·m负载代表发动机的轻载、中载和重载,测定发动机各缸的缸内压力曲线。

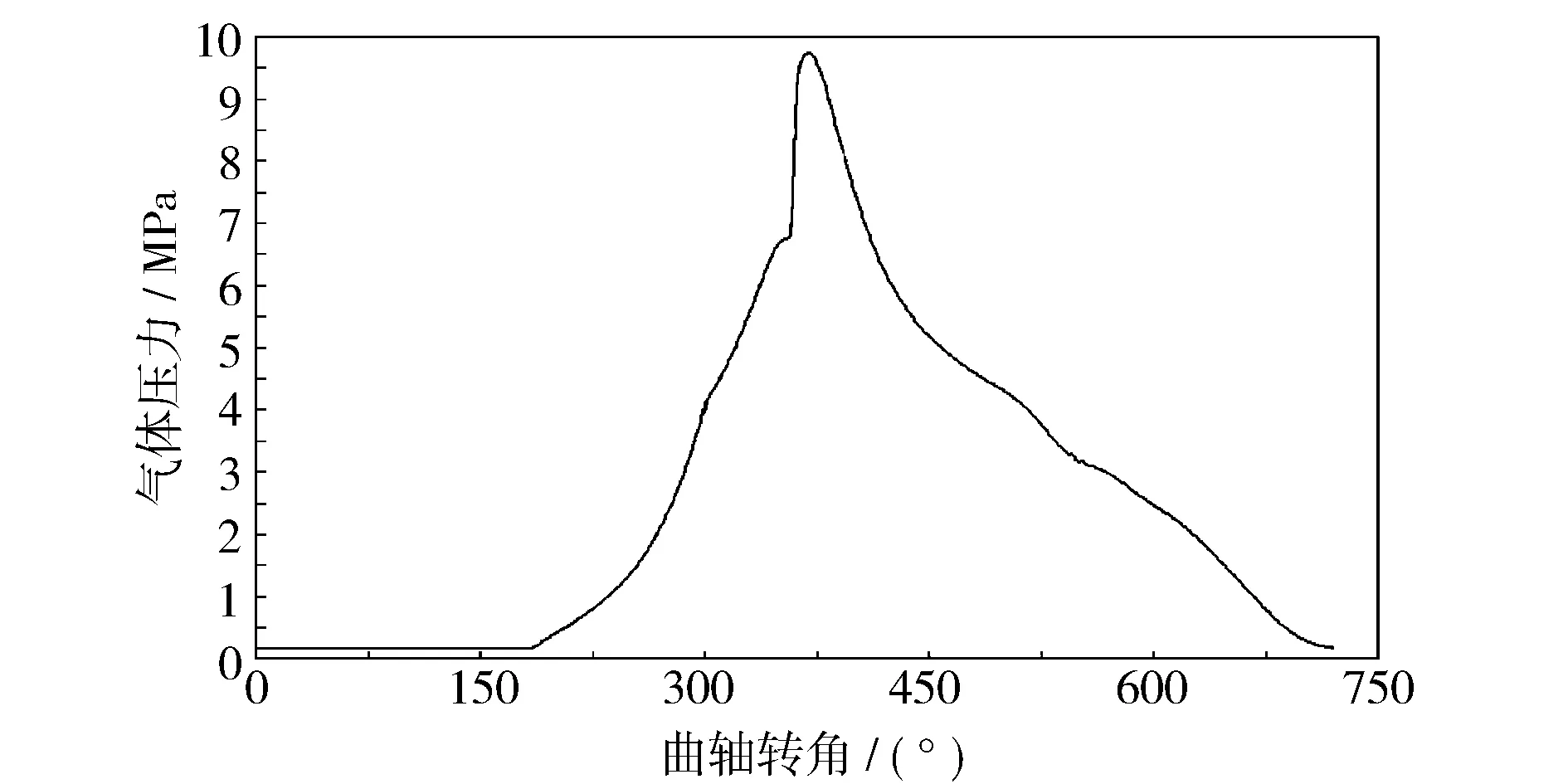

采用试验测得的缸内压力作为主动力驱动模型,取0.1°曲轴转角为步长,测得曲轴旋转720°,即发动机一个工作循环的7 200个数据,并在ADAMS/View中利用Akima样条拟合函数将压力数据样条拟合为一条逼近数据点的光滑曲线,即缸内压力样条曲线Spline。图2示出1 600 r/min转速100 N·m负载时的压力曲线。此发动机点火次序为1—3—4—2,根据工作顺序将样条曲线依次加载到各缸活塞表面。气体爆发压力以体积力的形式加载在每个活塞表面上计算得出集中力载荷[5]。

函数方程:

AKISPL(Measure angle,0,Spline,0)。

其中,Measure angle为曲轴旋转角度的测量函数,变化范围0°~720°。

图2 缸内压力样条曲线

1.3 曲柄连杆机构的刚柔耦合仿真

将原有的刚性体曲轴进行柔性化并替换[6],得到曲柄连杆机构的刚柔耦合模型,并测试静平衡,测试通过后开始动力学仿真。取发动机常用转速1 600 r/min,仿真步数为1 000步,时间0.07 s,仿真结束后进入后处理模块,分析仿真结果。

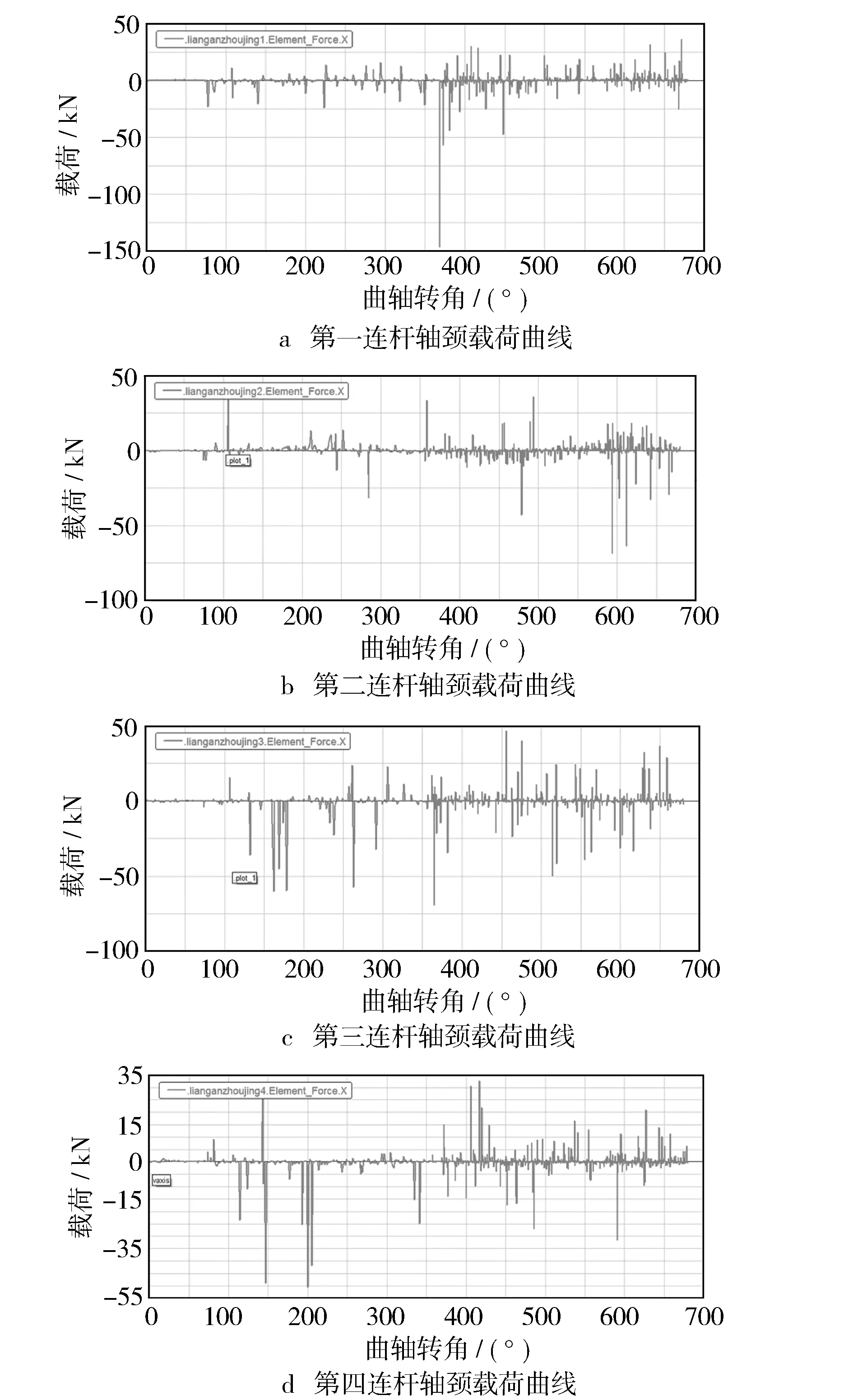

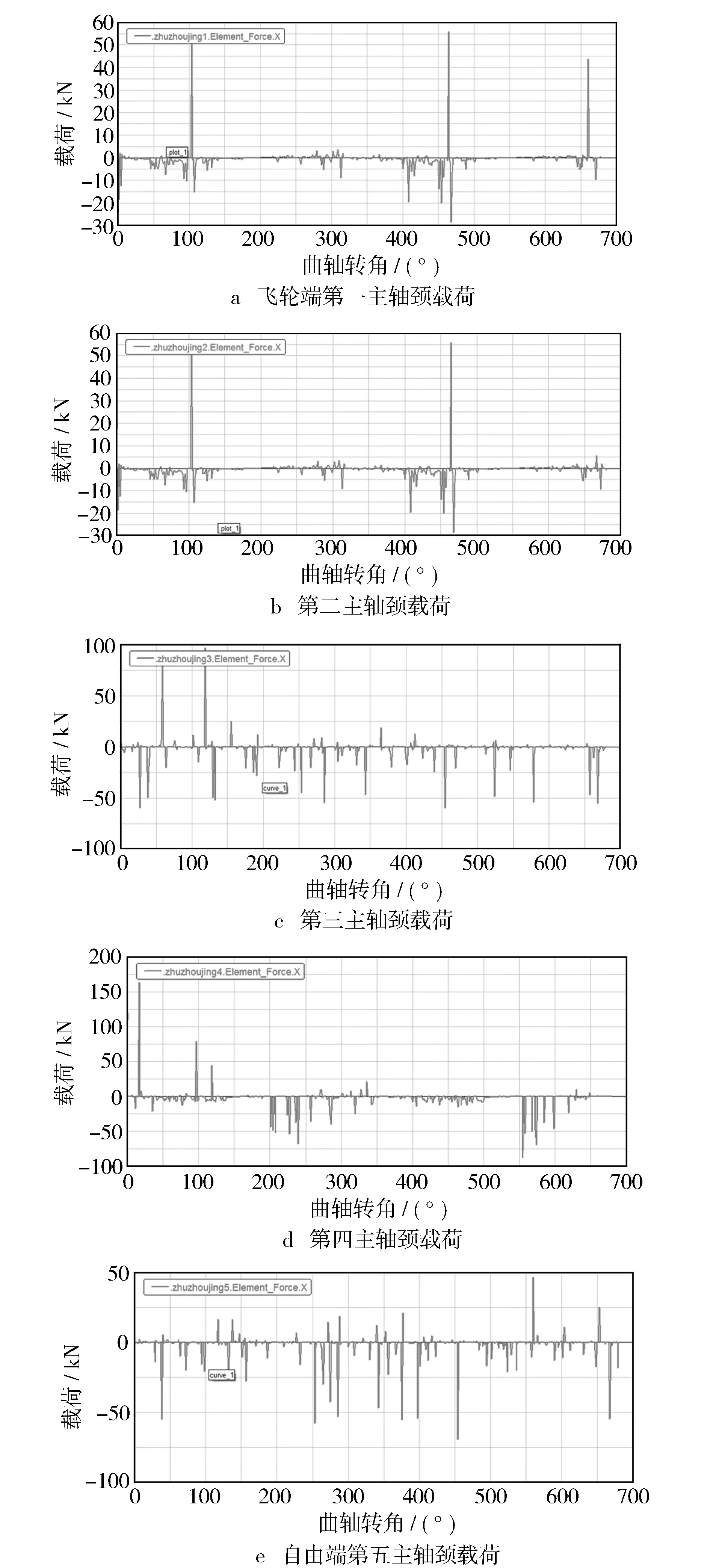

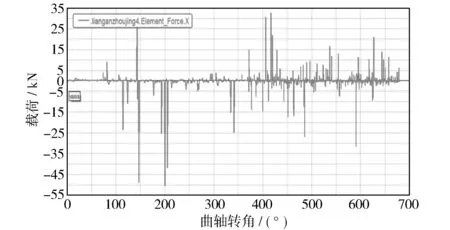

图3示出连杆轴颈在刚柔耦合模型下的受力,图4示出主轴颈在刚柔耦合模型下的受力。曲轴作为长柔性体杆件,在外载荷作用下,会发生弯曲以及扭转形变。从图3可以看出,连杆轴颈的载荷幅值大约在25 kN。由图4可以看出,第一至第五主轴颈在发动机一个工作循环内载荷的变化基本相似,载荷谱幅值在50 kN以内,突变的激振力载荷介于100 kN到150 kN之间。可以看出,曲轴在实际工作中情况非常复杂。由刚柔耦合模型仿真得出主轴颈与连杆轴颈的最大激振力,这是曲轴动态特性研究的重要边界条件。

图3 刚柔耦合模型下连杆轴颈在X方向上的载荷

图4 刚柔耦合模型下主轴颈在X方向上的载荷

2 曲轴的静力学分析

发动机在运行过程中,曲轴承受着周期性变化的燃烧压力、往复质量惯性力、旋转运动质量惯性力及其力矩(转矩以及弯矩),4100QBZL柴油机的工作顺序为1—3—4—2,通过试验测出发动机实际运转时的燃烧压力数据,在进行多体动力学仿真时,气体力作为主动力以体积力的形式加载在气缸内。将多体动力学仿真得到的曲轴主轴颈、连杆轴颈的集中力作为静力学分析的主要载荷[7]。

2.1 边界条件的建立

2.1.1 位移边界条件的建立

以Solid185对曲轴进行自由网格划分,在飞轮端主轴颈圆周面约束其所有节点X,Y,Z3个方向的移动自由度,自由端轴颈圆周面所有节点约束其X,Y方向的移动自由度。

2.1.2 载荷边界条件的建立

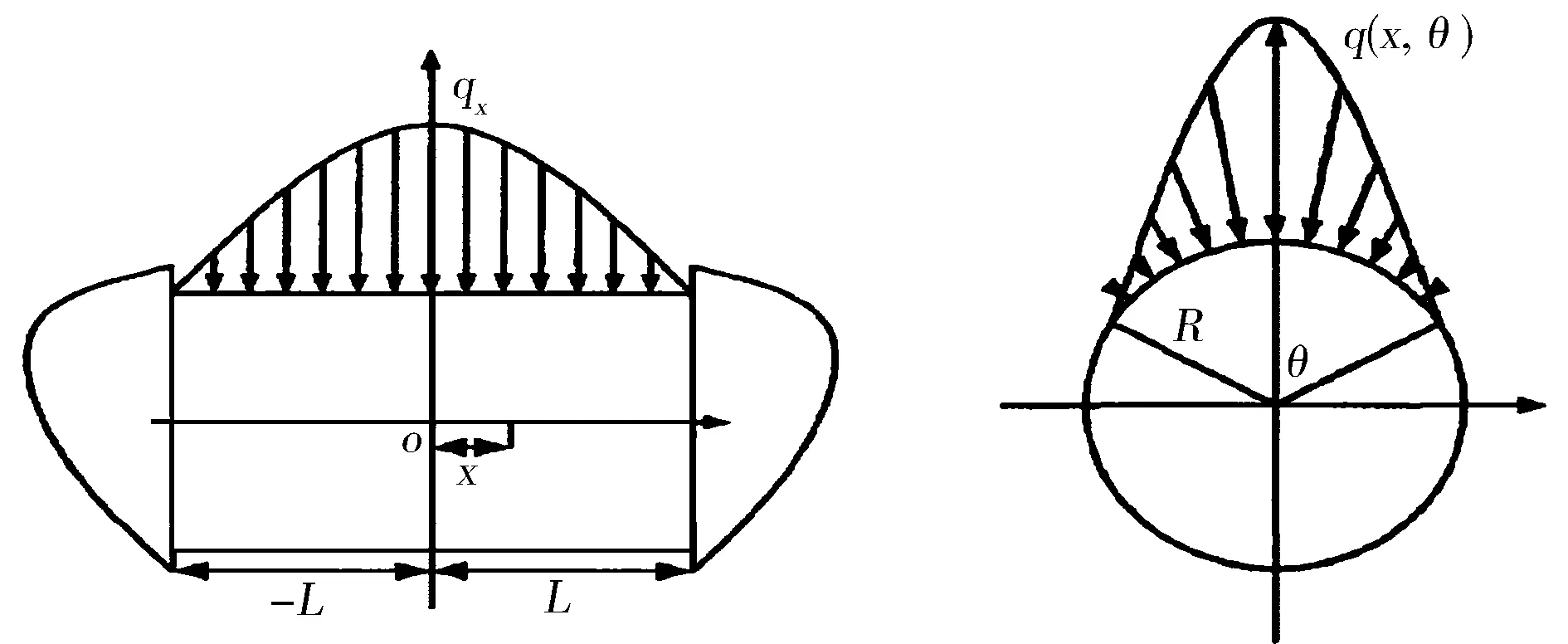

根据有限宽度油膜压力的分布特点,可假设边界条件为载荷沿着轴线方向按照二次抛物线分布,在沿着轴的径向方向按照余弦规律分布[8](见图5)。

图5 轴颈受力边界条件

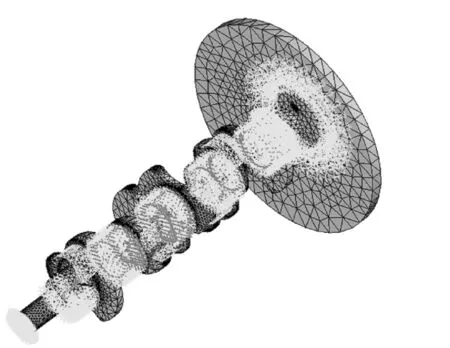

曲轴沿着轴颈方向载荷方程:

式中:Qc为作用在轴颈上的集中力;R为轴半径;x为轴颈承受载荷的长度。

2.1.3 重力以及旋转惯性力的加载

定义曲轴密度为7 850kg/m3,重力加速度g=9.8m/s2,取发动机转速为1 600r/min,方向同曲轴实际运转方向相同,旋转惯性力会自动加载到每个节点上。

曲轴进行限定边界条件之后,根据有限宽度油膜分布规律,分别以发动机每缸最高燃烧压力下的载荷值对连杆轴颈进行加载,加约束和载荷后的曲轴见图6。

图6 加约束和载荷后的曲轴

2.2 静力学计算结果分析

对力和位移边界条件约束后进入仿真环境,运行结束后通过后处理查看应力云图。

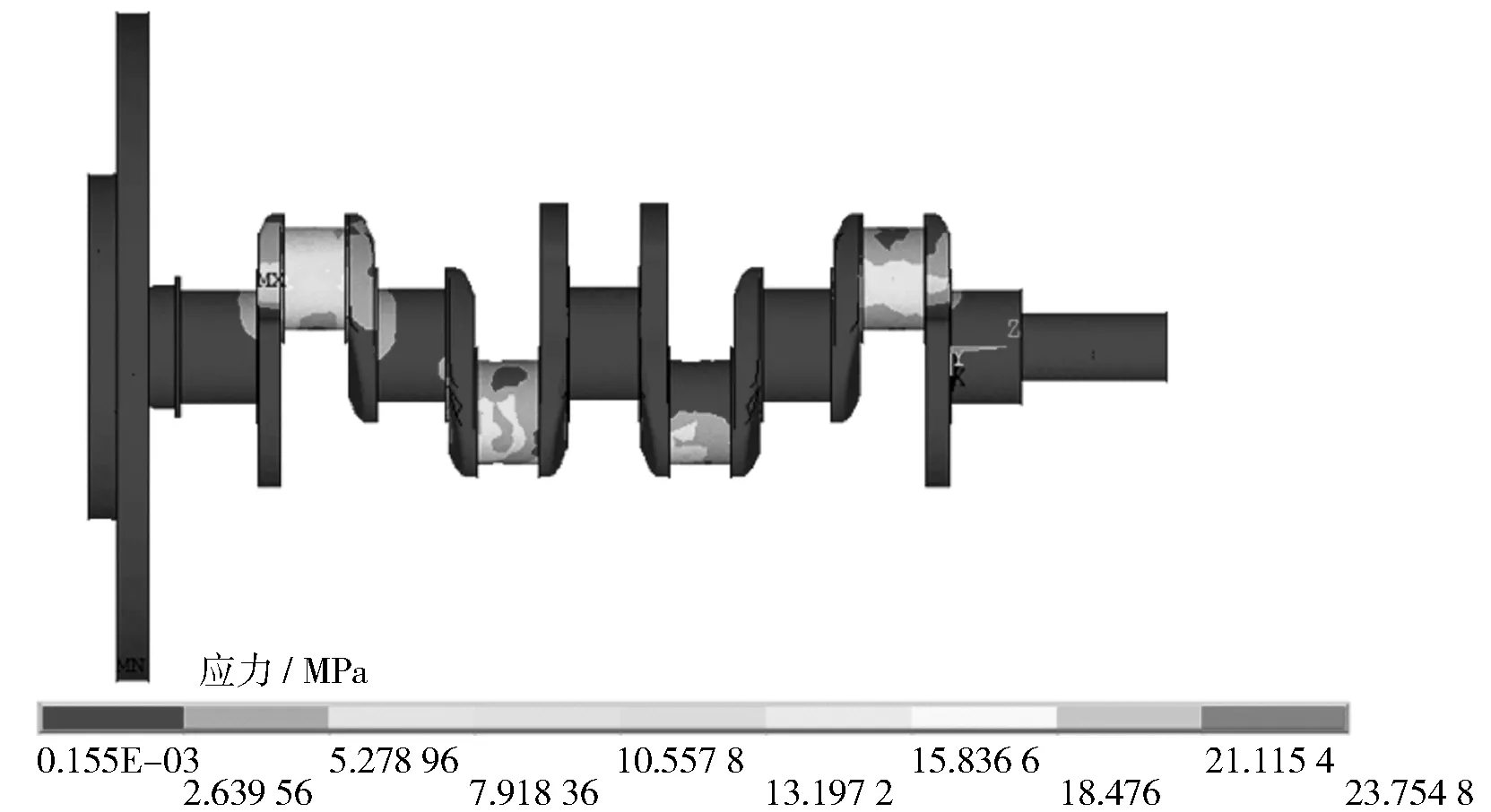

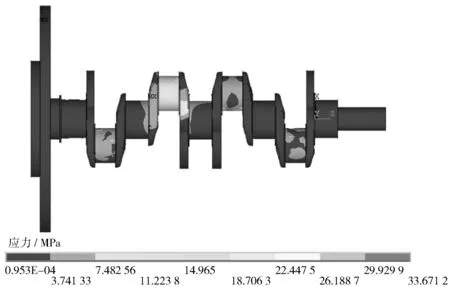

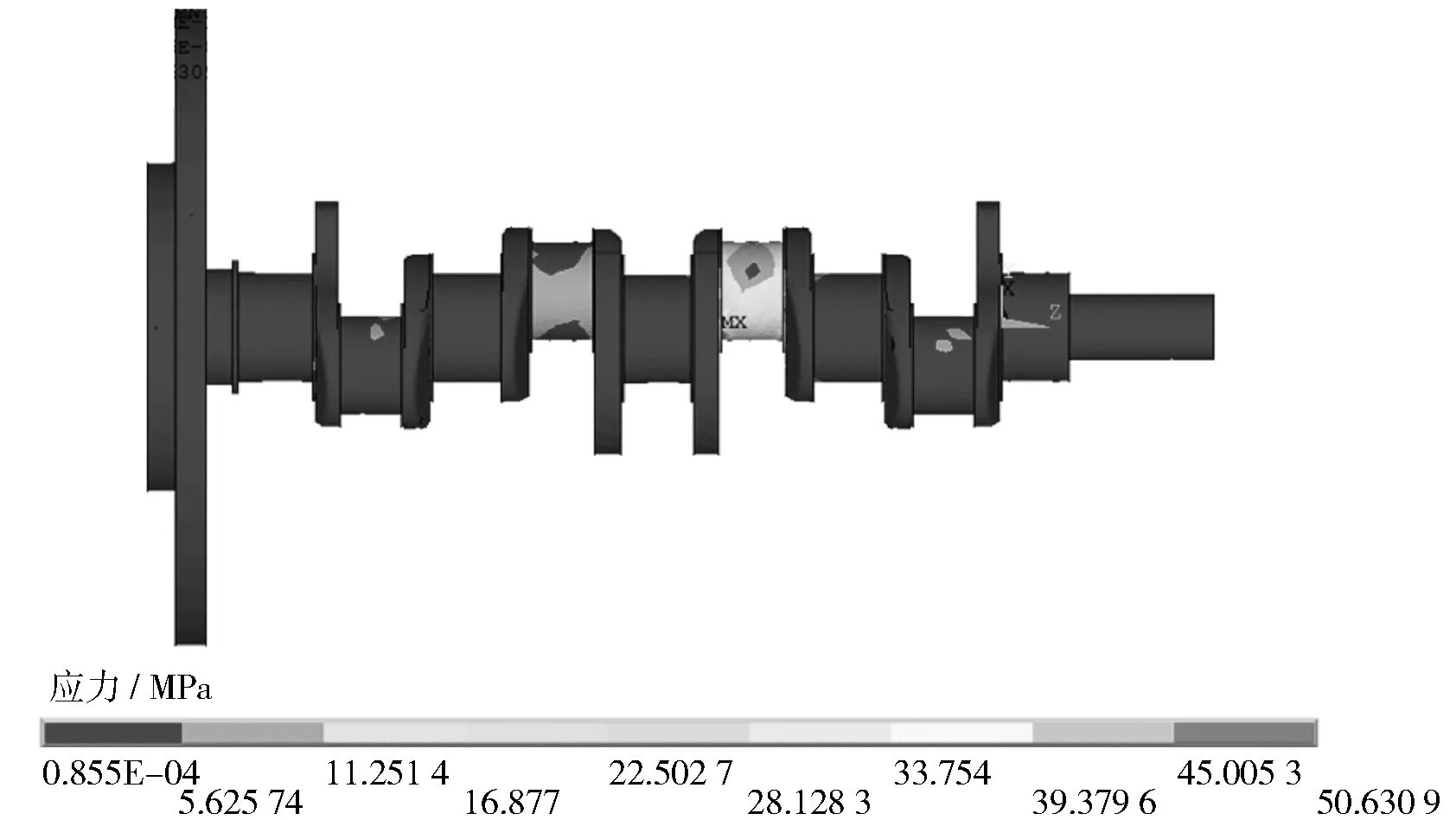

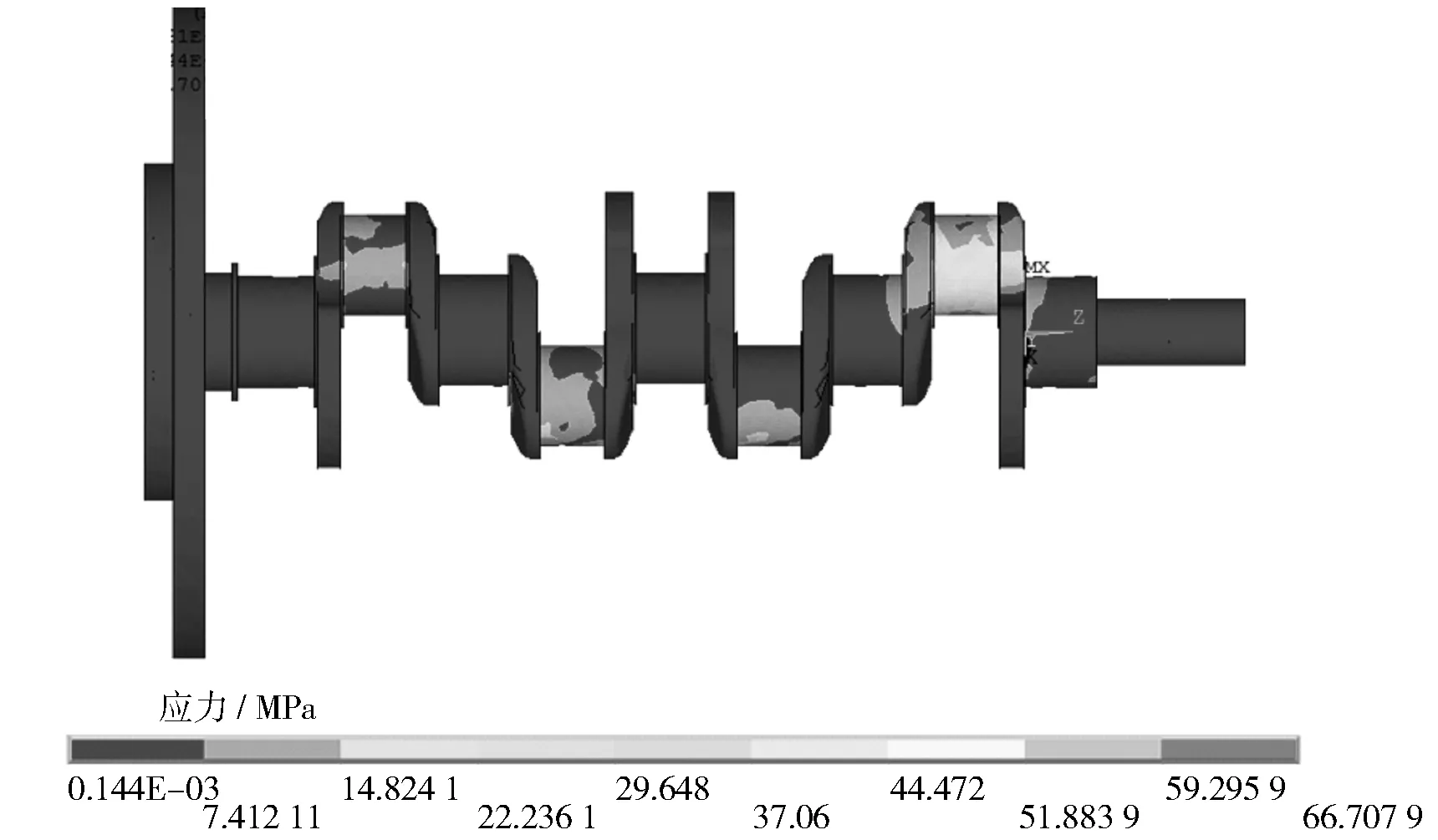

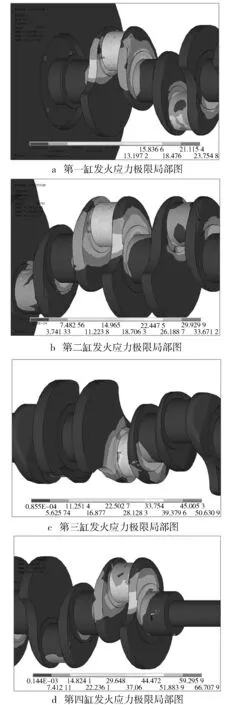

图7至图10示出了柴油机在一个工作循环内的应力分布云图,图11示出最大应力局部图。从图11可以看出,曲轴的最大应力均位于主轴颈与曲柄的过渡圆角处或连杆轴颈与曲柄的过渡圆角处。当第一缸发火和第二缸发火时,最大应力位于连杆轴颈与曲柄臂的连接处,应力值分别为23.75 MPa和33.67 MPa。第三缸发火时,最大应力位于连杆与轴颈接触点的正下方,应力为50.63 MPa。第四缸发火时最大应力位于相邻自由端轴颈与曲柄的连接处,最大应力为66.71 MPa。曲轴所受应力最大和应力最为集中的区域,也是曲轴最容易发生破坏的地方,在疲劳寿命预测时需要进行重点分析。

图7 第一缸发火时的整体应力云图

图8 第二缸发火时的整体应力云图

图9 第三缸发火时的整体应力云图

图10 第四缸发火时的整体应力云图

图11 最大应力局部图

通过曲轴的静力学分析,利用多体动力学仿真的载荷谱作为力的边界约束条件,曲轴在发动机中的实际约束条件作为位移边界条件,进行加载,计算出曲轴的应力最大处以及应力值,为疲劳寿命分析提供数据支持。

3 曲轴的疲劳寿命分析

在静态载荷分析的基础上,对柴油机曲轴进行疲劳强度分析,并根据疲劳寿命云图找出曲轴的最危险部位,从而推算出曲轴的整体使用寿命[9]。

曲轴疲劳是典型的高周疲劳[10],所以采用工程上最常用的基于线性疲劳累积损伤理论的名义应力法,对曲轴进行疲劳寿命分析。

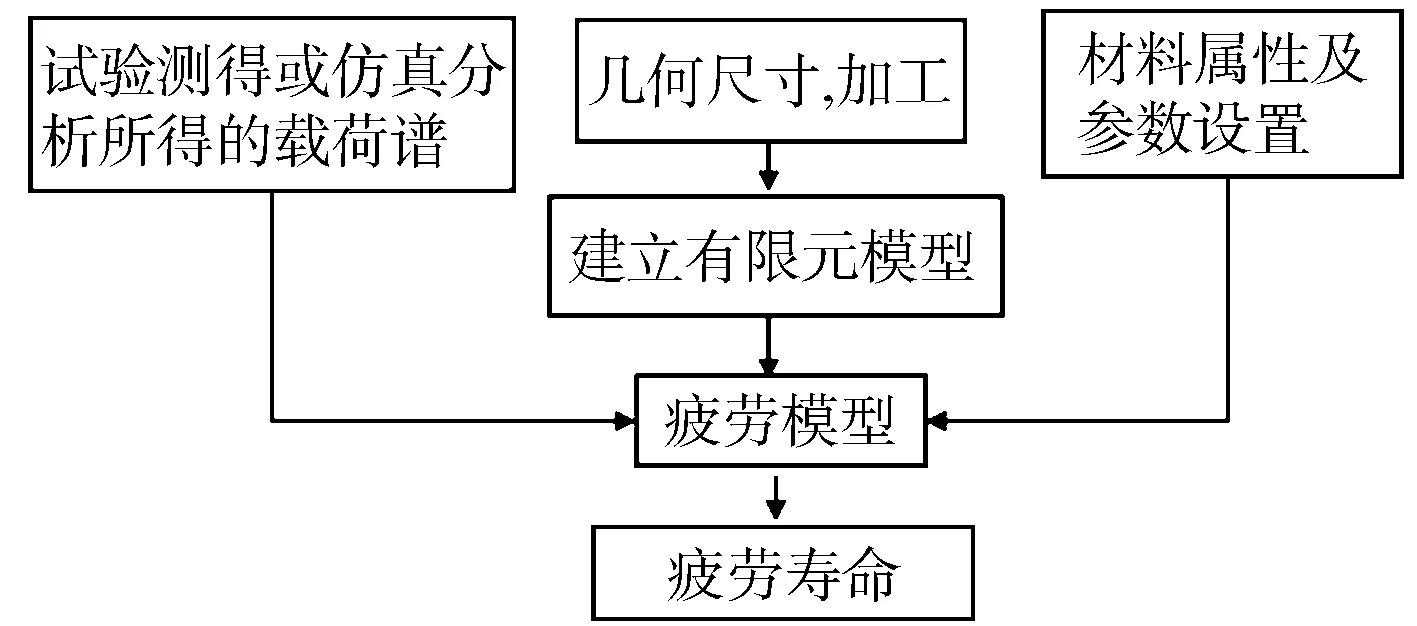

3.1 疲劳寿命的分析流程

疲劳寿命的分析流程(见图12)一般分为以下几个步骤:

1) 载荷谱的获取,采用试验测试或者仿真模拟分析的方法获得载荷数据;

2) 应力和应变载荷的获取;

3) 疲劳分析模型的确定,这是疲劳分析的核心步骤,选择适合的疲劳寿命分析模型,并根据疲劳损伤累积方法,结合材料参数以及载荷数据,进行疲劳寿命预测;

4) 输入材料参数;

5) 进行疲劳分析并查看结果。

图12 疲劳寿命分析模块

3.2 曲轴的疲劳寿命计算

1) 有限元模型的导入

将有限元分析的应力应变结果文件载入到DesignLife中,显示当前分析结果。

2) 载荷数据导入

进入ADAMS后处理,将载荷数据导出至Designlife,载荷谱见图13。

图13 疲劳载荷曲线

3) 设置材料的S-N曲线

可以通过试验或公式拟合得到材料的S-N曲线,由于曲轴的疲劳破坏均为高周疲劳,通过疲劳试验测定材料的疲劳极限会耗费大量的人力物力,故采用公式拟合法确定其S-N曲线[11-12]。

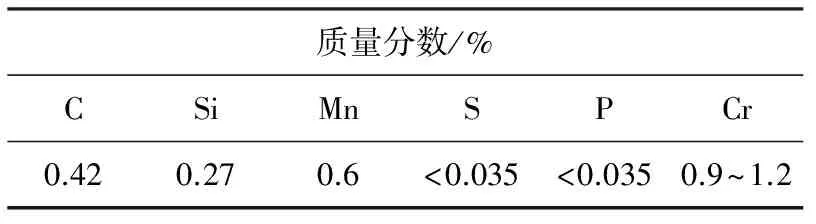

4100QBZL柴油机曲轴材料为42CrMo,其主要成分见表2。

表2 曲轴材料成分

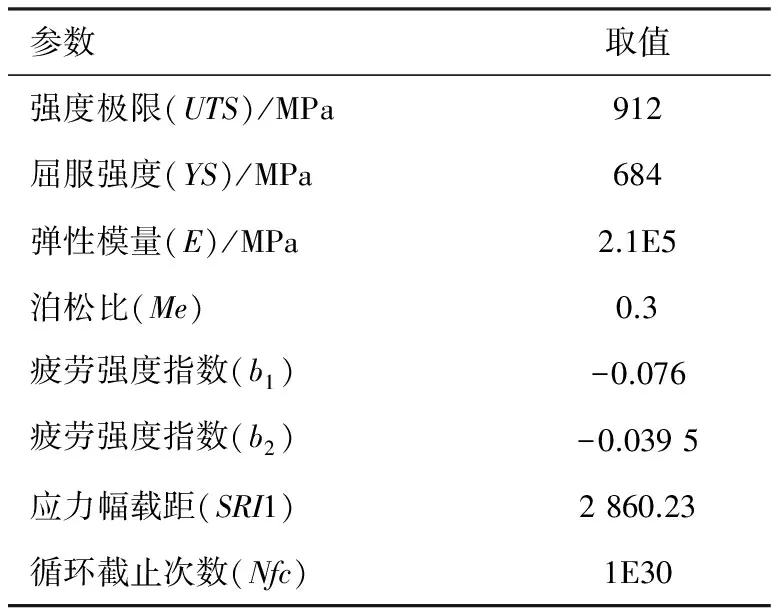

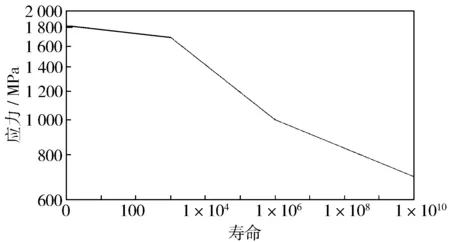

将表3中材料参数导入后,建立材料的S-N曲线,设置完成之后,得到该材料经UTS修正的S-N曲线(见图14)。

表3 42CrMo材料特性

图14 曲轴材料的S-N曲线

3.3 仿真结果分析

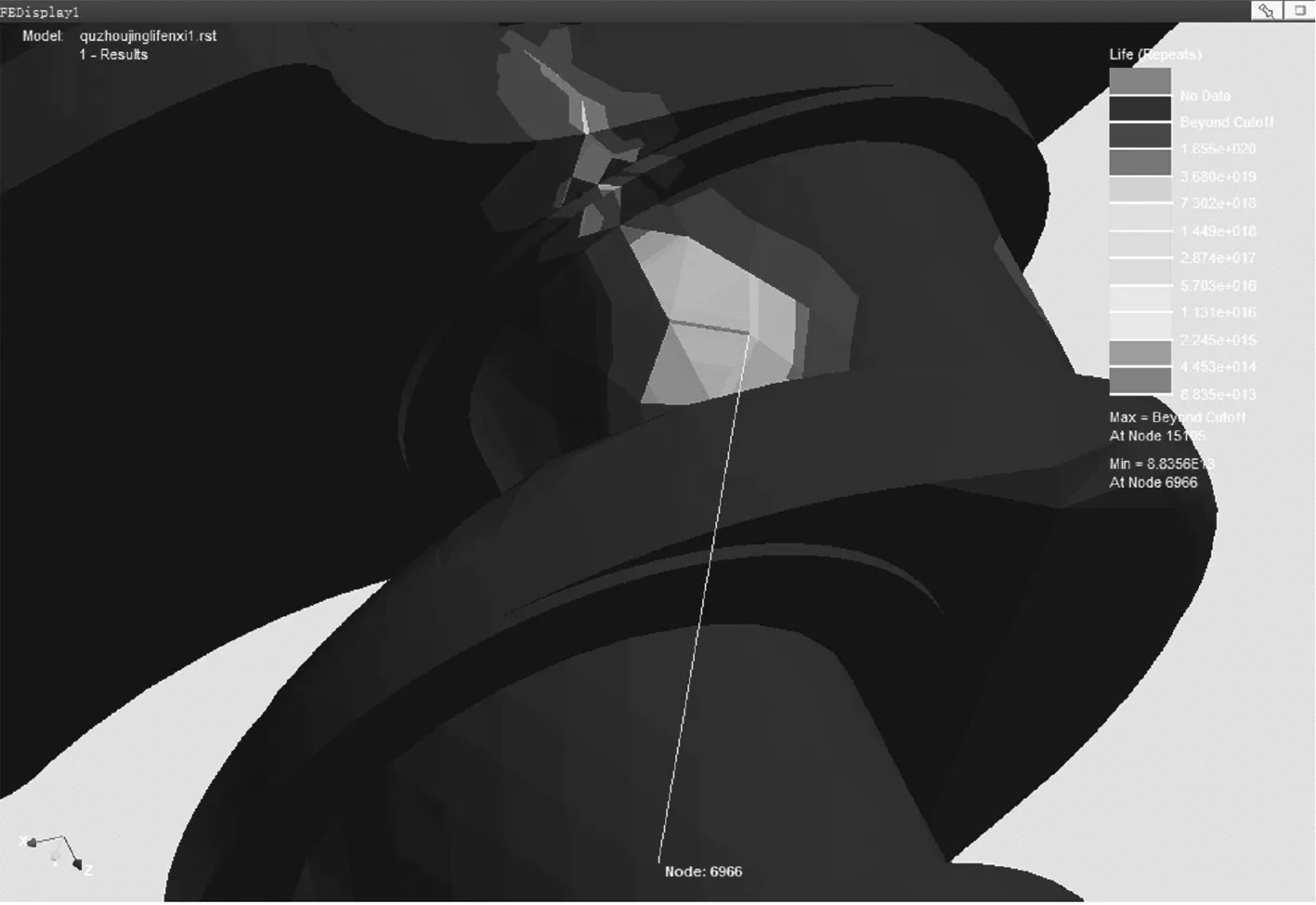

在完成所有参数设置后开始仿真,结束进入后处理阶段。查看后处理模块窗口,疲劳寿命分析的结果见图15。

图15 曲轴最低寿命区域的局部应力云图

由图15可知,曲轴的疲劳寿命最低的部位在6 966节点,节点寿命为8.835×1013,该节点位于靠近飞轮端第一连杆轴颈与连杆的接触位置,与ANSYS中分析的应力最大点位置基本吻合。其次为自由端连杆轴颈与主轴颈的过渡圆角处,节点寿命为4.453×1014。根据寿命损伤云图,该曲轴所有节点寿命均高于1013。载荷时间历程为30 s,城市平均时速60 km/h,由此估算出该曲轴设计满足行驶里程百万公里以上的要求,认为该零件在整个运行生命周期内不会发生破坏。

4 结束语

建立曲柄连杆机构的刚柔耦合模型,得到曲轴在稳态过程中的各个主轴颈,连杆轴颈的压力载荷谱,为进一步的曲轴静力学研究提供载荷边界条件。对曲轴进行静力学分析,利用多体动力学仿真的载荷谱作为力的边界约束条件,曲轴在发动机中的实际约束条件作为位移边界条件,计算出曲轴的应力最大处以及应力值,为疲劳寿命分析提供数据支持。对4100柴油机作了强度校核,根据Mine疲劳累积损伤理论,结合多体动力学软件得到的载荷谱与有限元分析所得的曲轴在各个工况下的应力应变分析结果,以及通过材料的各项属性拟合出的S-N曲线,对曲轴作了疲劳寿命预测,分析结果显示,曲轴所有节点寿命均高于1013,满足行驶里程百万公里以上的要求,认为该零件在整个运行生命周期内不会发生破坏。

[1] 门峰,王今.中国汽车产业发展趋势预测[J].汽车工业研究,2011(2):2-5.

[2] Aleksandar Vencl.Aleksandar Rac Diesel engine crankshaft journal bearings failures: Case study[J].Engineering Failure Analysis,2014(44):217-228.

[3] 左鹏,武志斐,王铁,等.F-T柴油掺烧甲醇对柴油机燃烧及振动特性的影响[J].内燃机工程,2016,37(5):27-31.

[4] 段秀兵,郝志勇,岳东鹏,等.汽车发动机曲轴扭振的多体动力学分析[J].汽车工程,2005(2):233-235,250.

[5] 戴曦.8L250型柴油机曲轴动力学仿真及强度校核[D].武汉:武汉理工大学,2012.

[6] Deshmukh S V, Wayzode R R, Alvi N G. Dynamic Load and Stress Analysis of a Crankshaft[J]. Indian Streams Research journal,2012,Ⅱ(Ⅳ):765.

[7] 王胜.基于UG/ANSYS的曲轴参数化建模系统设计及有限元分析[D].成都:西南交通大学,2012.

[8] Kharabe S,Ukhande M,Mane R,et al. An Evaluation of Crankshaft Bending Rigidity Using Finite Element Analysis[C].SAE Paper 2013-01-0126.

[9] Wang Z M, Lv P M. Crankshaft Fatigue Test and Statistical Distribution of Fatigue Experimental Data[J]. Applied Mechanics & Materials,2013,401-403:93-96.

[10] 陈渊博,郝志勇,张焕宇.基于弯曲疲劳试验的柴油机曲轴疲劳寿命分析及改进[J].内燃机工程,2011,32(1):75-78,84.

[11] Utkin V S.Calculation of crankshaft reliability in terms of fatigue strength, with limited statistical data[J].Russian Engineering Research,2010,30(8):763-767.

[12] 孙楠楠,李国祥,白书战,等.基于应变-寿命理论的曲轴疲劳分析研究[J]. 内燃机工程,2014,35(6):60-64,83.

[编辑: 潘丽丽]

Fatigue Life Analysis of Diesel Engine Crankshaft Based on Multibody Dynamics

CHANG Li1, TIAN Junlong2

(1. School of Mechanical Engineering, Taiyuan University of Science and Technology, Taiyuan 030024, China; 2. School of Mechanical Engineering, Taiyuan University of Technology, Taiyuan 030024, China)

In order to analyze the fatigue life of 4100QBZL diesel engine crankshaft, the coupled multibody dynamics model of crankshaft system was established. The load simulation results of main journal and connecting rod journal under the flexible body model of crankshaft were acquired and the static strength was then checked. Finally, the crankshaft fatigue life prediction was conducted by combining the load spectrum collected from multibody dynamics software, the stress and strain finite element analysis results of the crankshaft under various conditions and the fitted SN curve according to the material properties. The results show that both the crankshaft static strength and fatigue life can meet the design requirements of the project. The life of critical position for crankshaft is beyond 1013times, so it is thought that crankshaft fatigue failure will not happen.

diesel engine; crankshaft; multibody dynamics; fatigue life

2016-05-13;

2017-02-17

常丽(1989—),男,硕士,研究方向为发动机关键零部件研究;changli0504@qq.com。

10.3969/j.issn.1001-2222.2017.02.013

TK423.3

B

1001-2222(2017)02-0072-06