超高压共轨系统轨压控制策略研究

周磊, 杨昆, 刘振明, 王鑫

(1. 海军工程大学动力工程学院, 湖北 武汉 430033; 2. 海洋环境保障基地筹建办公室, 北京 100086)

超高压共轨系统轨压控制策略研究

周磊1, 杨昆1, 刘振明1, 王鑫2

(1. 海军工程大学动力工程学院, 湖北 武汉 430033; 2. 海洋环境保障基地筹建办公室, 北京 100086)

为稳定控制超高压共轨系统中的共轨腔压力并缩短轨压控制算法的开发周期,利用AMESim/Simulink联合仿真技术建立了超高压共轨系统轨压控制仿真模型,采取前馈+PID控制算法设计了轨压控制策略,并针对轨压控制中的瞬态和稳态工况进行了仿真计算,最后在试验台架上开展了轨压跟随性测试。结果表明:所制定的前馈+PID控制算法能使轨压稳定在目标轨压附近,上下波动小于3 MPa,且轨压突变时瞬态响应时间小于0.5 s,控制结果能够满足超高压共轨系统对精度和速度的需求。

超高压共轨系统; 轨压控制; 仿真

在高压共轨系统中,共轨腔压力近似代替喷油压力,轨压的稳定性直接影响喷油量,因而成为研究高压共轨技术的重点[1-3]。在高压共轨系统基础上加装电控增压器形成的超高压共轨系统,既可提供常规高压共轨系统的功能,又可将共轨腔燃油提升到超高压状态实现超高压喷射[4]。因此,超高压共轨系统的轨压控制更是研究的关键。

轨压变化具有时变性、滞后性、非线性等特点[5-6],且系统内部及外部干扰存在不确定性,针对稳定工况,轨压控制的性能体现在控制的精度和稳定性,针对瞬态工况,要求轨压控制有很好的响应速度和跟随性。但影响轨压控制的因素除了复杂的系统本身以外,还包括外界因素变化引起的干扰,这些都给轨压控制带来了困难,对轨压控制算法及控制策略在控制精度、抗干扰性以及自适应性方面提出了更高的要求[7]。因此,为稳定控制超高压共轨系统中的共轨腔压力并缩短轨压控制算法的开发周期,在超高压共轨系统工作原理的基础上,利用AMESim/Matlab联合仿真技术建立了超高压共轨系统轨压控制仿真模型,采取前馈+PID控制算法设计了轨压控制策略,并针对轨压控制中的瞬态和稳态工况进行了仿真计算,最后在试验台架上进行了轨压跟随性测试。

1 超高压共轨系统工作原理

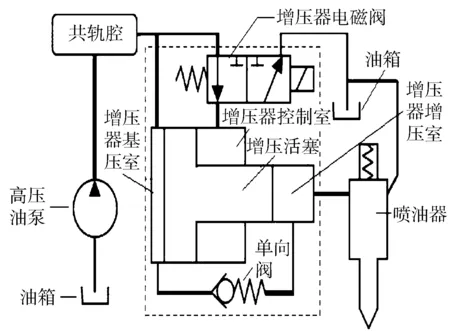

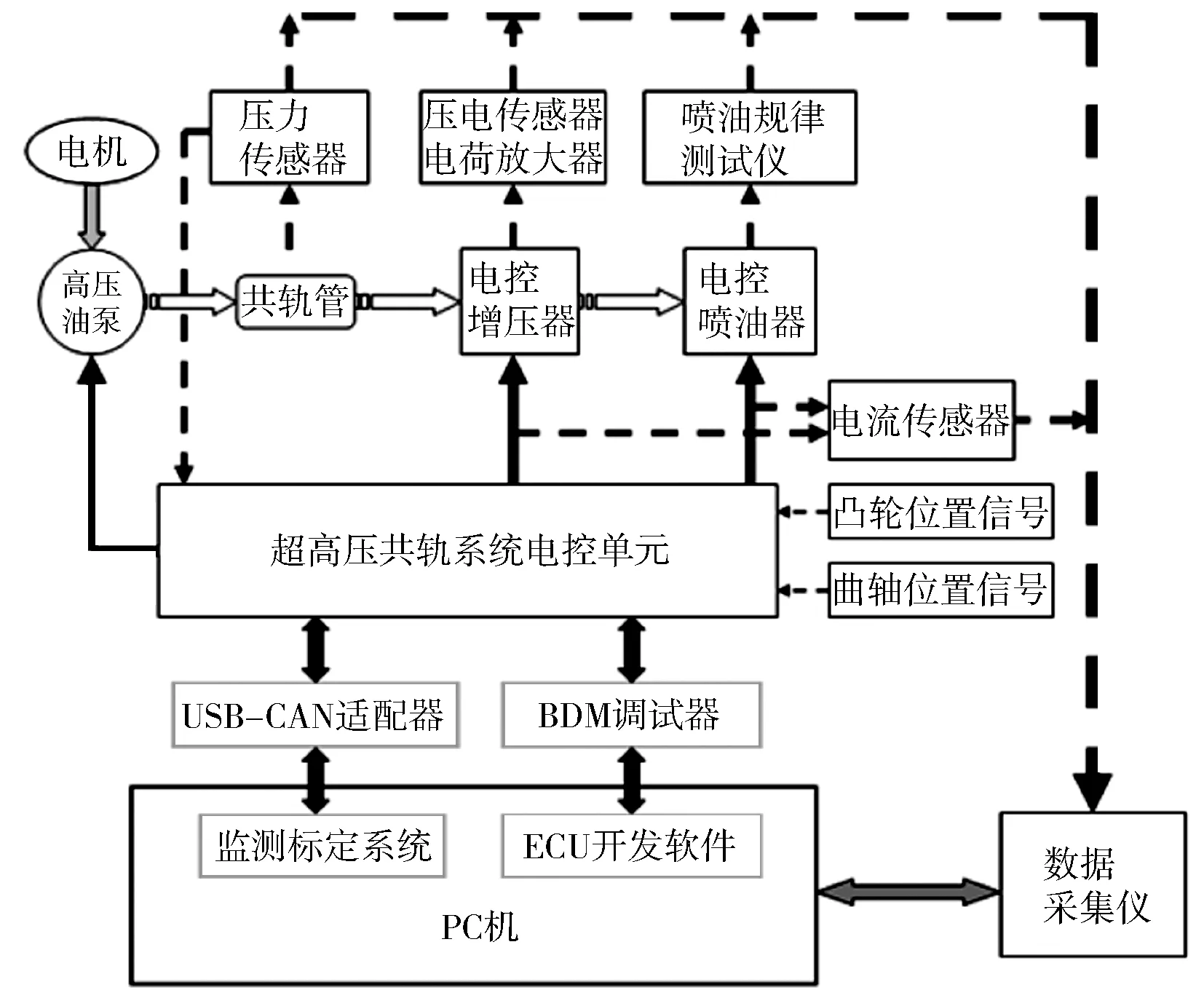

超高压共轨系统的总体结构见图1。整个系统由油箱、高压油泵、共轨管、电控增压器以及喷油器等部件组成。与常规高压共轨系统相比,超高压共轨系统在共轨管和喷油器之间加装了电控增压器(图1中虚线包围的部分),其增压性能和控制的灵活性对超高压共轨系统实现两级压力喷射和喷油率调节功能起着决定性作用。电控增压器具有使基压、高压油路串并联的功能,其具体工作原理如下:在部分负荷时,共轨腔燃油(基压油)经增压室进油单向阀及增压活塞中心油道向喷油器供油;在高负荷时,电控增压器电磁阀开启,控制室压力降低,导致增压活塞受力失衡向增压室方向运动,此时增压室内燃油压力受到压缩而迅速升高,即向喷油器供给增压后的高压燃油。电控增压器电磁阀关闭后,由于共轨腔的燃油使得控制室内压力得到回升,同复位弹簧一起使增压活塞复位。

图1 超高压共轨系统总体结构

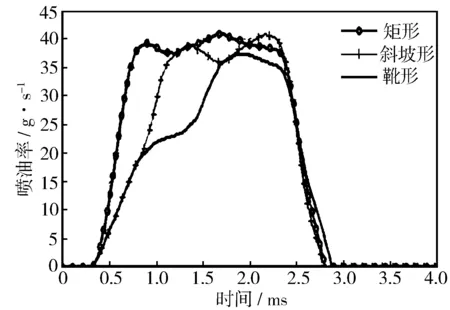

超高压共轨系统不仅能在无增压喷射和增压喷射之间进行选择,而且能在与喷射始点无关的情况下控制增压始点,从而获得更灵活可控的喷油率形态(矩形、斜坡形和靴形,见图2),并与多次喷射能力相结合,为柴油机研发人员提供了向更低燃油消耗和排放以及更高升功率进一步优化的技术可能性。

图2 超高压共轨系统喷油率形态

2 超高压共轨系统轨压控制策略

2.1 轨压控制模型及验证

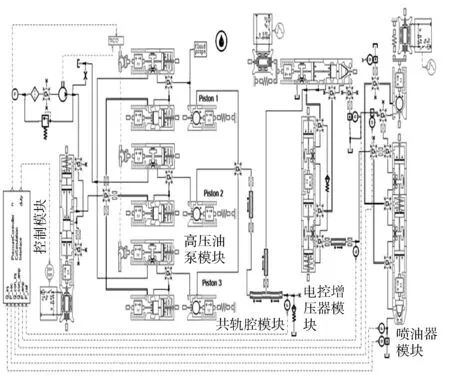

考虑到Matlab/Simulink在计算、控制方面的优势,结合超高压共轨系统的AMESim模型,采用AMESim/Simulink联合仿真技术研究超高压共轨系统的轨压控制问题。超高压共轨系统仿真模型和喷油器的联合仿真模型及接口分别见图3、图4。

图3 超高压共轨系统的仿真模型

图4 喷油器的联合仿真模型及接口

系统的AMESim模型创建的联合仿真接口如图4a所示,其在Simulink中的S-function框图如图4b所示,其中,Q_inj,P_sac,P_amp,Q_amp和P_rail分别表示喷油量、喷油压力、电控增压器增压室压力、流向电控增压器的燃油量和共轨腔压力。

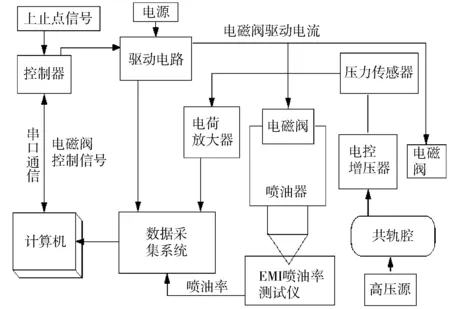

为验证所建立的超高压共轨系统仿真模型的准确性,搭建了超高压共轨系统试验装置,其原理见图5。该装置主要由EMI喷油率测试仪、驱动电路、共轨腔、电控增压器、喷油器以及压力传感器等仪器设备组成,通过压力传感器可以测量缸内压力,并利用数据采集系统记录压力变化。试验时控制工况同仿真工况保持一致。

图5 超高压共轨系统试验装置原理

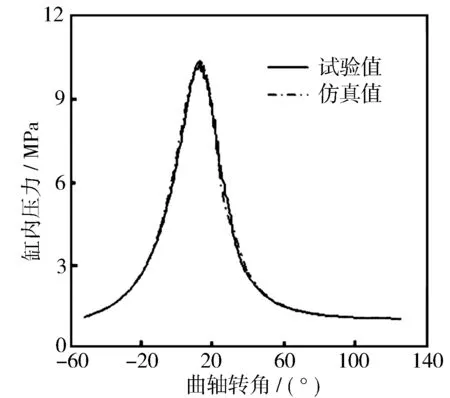

图6示出计算模型得到的缸内压力和实测缸内压力曲线对比。由图可知,缸内压力的仿真值和试验值基本吻合,达到了较好的一致性,表明所建立的计算模型较为合理,可以用来进行轨压控制策略的研究。

图6 缸内压力仿真值与试验值对比

2.2 轨压控制算法设计

本研究采用前馈+PID控制的方式解决轨压控制问题。一方面,通过整个系统模型计算不同工况下需求油量与占空比的基本关系,即将共轨腔压力的输出作为扰动,实施前馈控制;另一方面,通过轨压的测量值与目标值的偏差,采用PID控制算法,计算燃油计量阀的占空比,即将共轨腔压力的输出作为反馈并形成闭环控制。轨压控制联合仿真模型见图7。

图7 轨压控制联合仿真模型

在图7中,P_target表示设定的目标轨压,PumpSpeed表示凸轮驱动轴的转速,Q_total表示系统对油量的需求。目标轨压P_target与测量轨压(实为计算得到)P_sensor之差作为控制器的输入,并将该偏差用于占空比的计算。轨压控制模型采用了基于占空比调节的轨压反馈控制方式,减少了中间环节,直接控制高压油泵工作,可提高控制系统的动态响应性。

在PID控制器中,合适的参数是影响控制器性能的关键,由于高压共轨系统具有很强的非线性,难以使用简单的数学模型表述,这就给PID参数的整定带来了困难。为了确定Kp_Gain和Ki_Gain,采用了基于系统控制模型的参数调整法,即根据比例和积分项的变化特点,寻找合适的比例和积分系数,最终确定了转速与比例系数、积分系数的关系。

2.3 轨压控制策略

轨压控制中的前馈控制分为两部分:一是轨压、转速对占空比的需求;二是总的燃油需求量和目标轨压对占空比的需求。

对于第一部分,利用系统仿真模型在稳态工况条件下,计算占空比与凸轮驱动转速和轨压的关系,得到占空比基本MAP(见图8)。

图8 占空比基本MAP

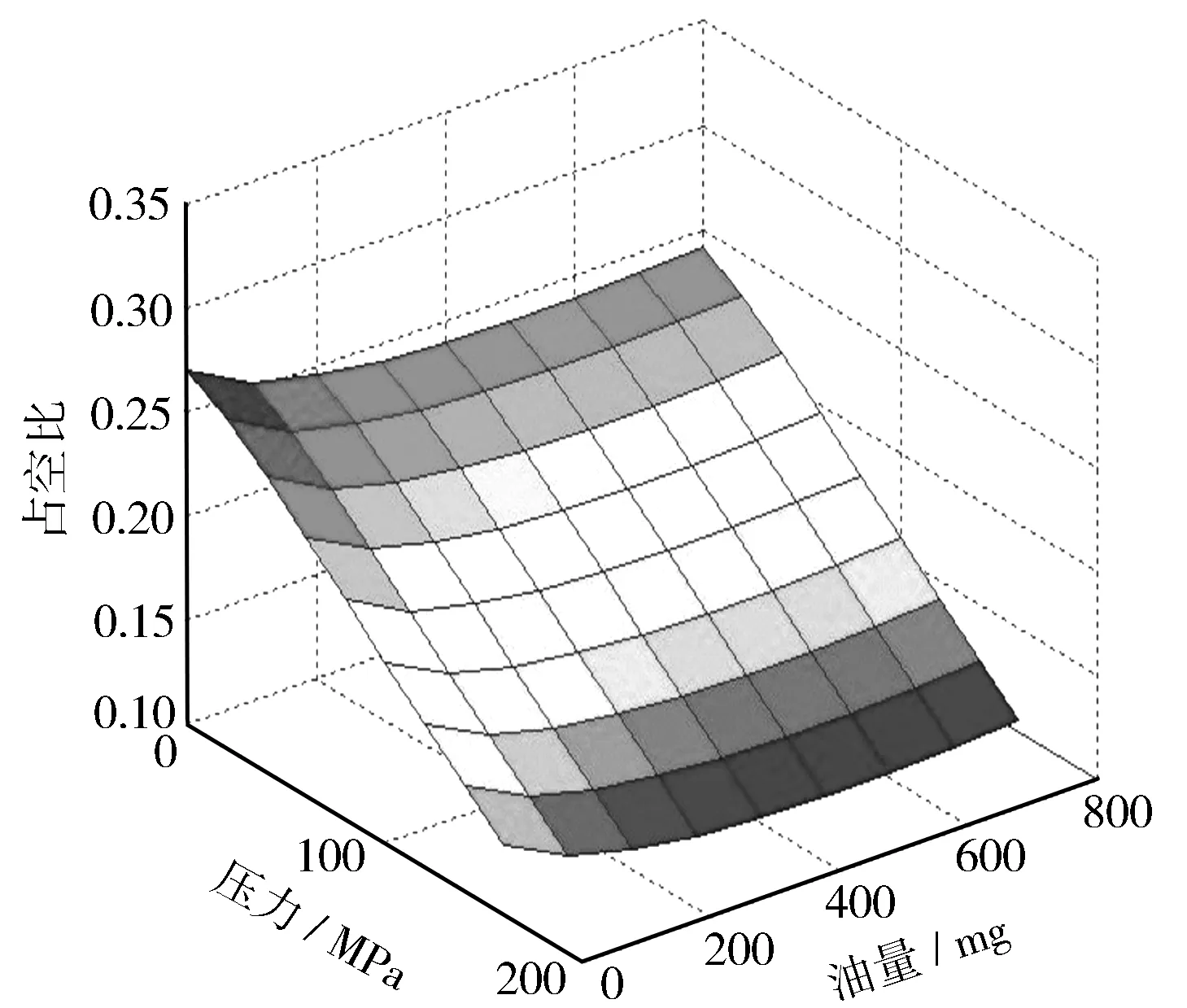

对于第二部分,将喷油量、喷油器的泵油量和电控增压器的燃油消耗量之和作为燃油需求量,并将其作为轨压输出的扰动影响量反馈给控制器。为了提高稳态时的轨压稳定性,根据系统对燃油的总需求计算不同工况条件下燃油需求量与占空比的关系,获取了不同轨压条件下燃油需求量和占空比的关系,结果见图9。

图9 油量-轨压-占空比MAP

3 轨压控制仿真计算

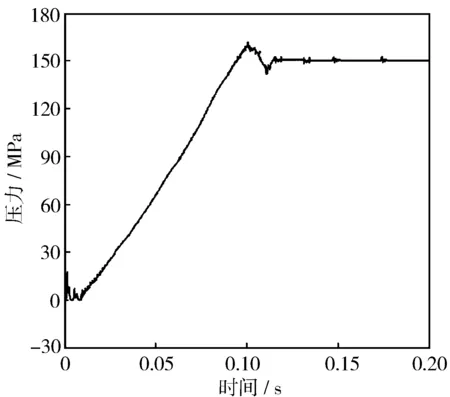

根据上述控制模型,分别针对轨压控制中的瞬态和稳态工况进行了仿真计算。其中,计算瞬态结果时,将凸轮驱动转速设置为1 500 r/min,目标轨压设置为150 MPa,轨压从0开始计算,仿真步长为0.000 01 s,仿真时间为0.2 s,仿真结果见图10。

图10 轨压控制瞬态仿真

由图10可知,实施轨压控制算法后,轨压在0.1 s左右达到160 MPa,并振荡约0.02 s,然后维持在150 MPa附近,超调量为6.7%。

图11示出了系统在150 MPa轨压条件下超高压共轨喷射2 ms时的轨压变化情况,喷油时刻为0.7 s。计算时,仿真步长为0.000 01 s,仿真时间为0.4~1.0 s。

图11 超高压喷射时的轨压变化

由图11a可知,在实施超高压喷射时,150 MPa的轨压下降达14 MPa左右,作为对比,文献[8]中试验结果表明喷油器在150 MPa喷油2.5 ms时,轨压波动为±5 MPa。超高压共轨系统喷射时对轨压的影响更大,原因在于电控增压器在工作过程中为了获得超高压力燃油,泄走了共轨管内的部分燃油。由图11b可知,不喷油时,共轨压力存在±3 MPa的波动,波动频率约为37.7 Hz。这是由于凸轮的驱动转速为1 500 r/min,经计算凸轮工作频率为12.5 Hz,对于三柱塞凸轮,每个柱塞的工作频率应为凸轮工作频率的3倍,图中显示的轨压波动与柱塞运动频率保持一致。

由上述仿真结果可知,采用的前馈+PID控制算法可为超高压共轨系统提供稳定的轨压,且能够及时响应针对轨压的变化。

4 轨压控制测试

为检验轨压控制性能,在图12所示的试验台架上开展了轨压跟随性测试[9]。高压油泵由内置在试验台架中的变频电机驱动,通过共轨腔上的轨压传感器测量轨压变化。

图12 试验台架示意

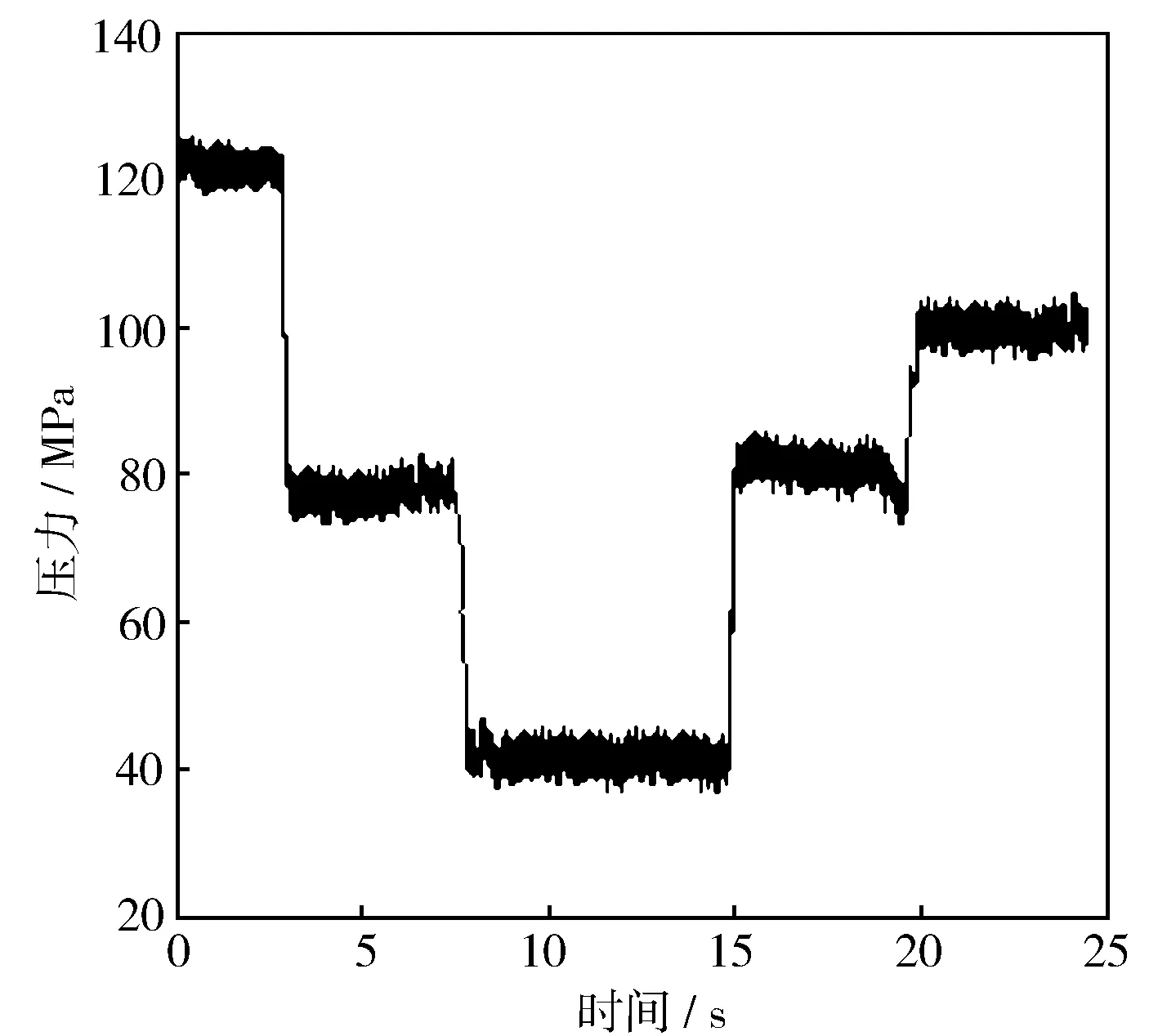

试验过程中,通过PC机改变目标轨压设定值,研究实际轨压对目标轨压的跟随变化。设置高压油泵的转速为500 r/min,目标轨压选择40 MPa,80 MPa,100 MPa,120 MPa 4个压力段作轨压跟随性测试,测试结果见图13。

由图13可知,在各个测试的稳定阶段,轨压能够稳定在目标轨压附近,波动小于3 MPa;同时,当目标轨压发生突变时,轨压可在0.5 s内迅速跟随并稳定在目标轨压附近。相比于传统的PID控制算法,前馈+PID控制算法相当于开、闭环结合控制的方式,该方式不仅具有开环控制简单、稳定、可靠的特点,还具有闭环控制精度高和抗干扰能力强的特点,进而使得其在超高压共轨系统的轨压控制上具有更大的优势,能够满足超高压共轨系统对精度和速度的需求。

图13 轨压跟随性测试结果

5 结束语

超高压共轨系统可以根据柴油机运转工况的变化,分别在两种压力下(基压和高压)向喷油器供油,并使主喷射的喷射率从矩形变化到斜坡形直至靴形,使柴油机在性能优化的情况下稳定地运转。

利用AMESim/Simulink联合仿真技术建立了超高压共轨系统轨压控制仿真模型,采取前馈+PID控制算法设计了轨压控制策略。针对轨压控制中的瞬态和稳态工况进行了仿真计算,并在试验台架上开展了轨压跟随性测试。结果表明:前馈+PID控制算法能使轨压稳定在目标轨压附近,波动小于3 MPa,且轨压突变时瞬态响应时间小于0.5 s,控制结果能够满足超高压共轨系统对精度和速度的需求。

[1] Lin C.Integration of advanced control in process con-trol systems conventional control strategy and control quality evaluation[D].Aachen:RWT H2Aachen,2006.

[2] Balluchi A,Bicchi A,Mazzi E,et al.Hybrid modeling and control of the common rail injection system[J].International Journal of Control,2007,80(11):1780-1795.

[3] Yan J W.Common rail injection system iterative lea-rning control based parameter calibration for accurate fuel injection quantity control[J].International Journal of Automotive Technology,2011,12(2):149-157.

[4] 常远,欧阳光耀,杨昆,等.超高压共轨系统燃油喷射控制研究[J].海军工程大学学报,2015,27(5):39-43.

[5] Qing Li,James R W,Rhinehart R. An automated performance monitor for process controllers[J]. Control Engineering Practice,2004(12):537-553.

[6] 欧阳光耀,安士杰,刘振明,等. 柴油机高压共轨喷射技术[M]. 北京:国防工业出版社,2012.

[7] 李煜辉,崔可润,朱国伟. 柴油机超高增压的电控技术[J]. 内燃机学报,2002,20(6):541-545.

[8] 李鸿怀.柴油机高压共轨系统多工况轨压控制策略研究[D]. 无锡:江南大学,2011.

[9] 陈海龙.增压式高压共轨系统理论与试验研究[D].武汉:海军工程大学,2012.

[编辑: 潘丽丽]

Rail Pressure Control Strategy for Ultra-High Pressure Common Rail System

ZHOU Lei1, YANG Kun1, LIU Zhenming1, WANG Xin2

(1. College of Power Engineering, Naval University of Engineering, Wuhan 430033, China; 2. Preparatory Office of Marine Environmental Protection Base, Beijing 100086, China)

In order to control the common rail pressure of the ultra-high pressure common rail system and shorten the development period of the rail pressure control algorithm, the rail pressure control simulation model of ultra-high pressure common rail system was established by using the AMESim/Simulink simulation technology, the rail pressure control strategy was designed with the feed-forward and PID control algorithm, the simulation calculation was carried out for the transient and steady working condition of rail pressure control, and finally the rail pressure tracing test was conducted in the test bench. The results show that the feed-forward and PID control algorithm can make the rail pressure fluctuate less than 3 MPa near the target rail pressure. Besides, the transient response time is less than 0.5 s. Accordingly, the control results can meet the precision and speed requirements of the ultra-high pressure common rail system.

ultra-high pressure common rail system; rail pressure control; simulation

2016-11-22;

2017-03-02

国家自然科学基金(51379212);“十三五”国防预研项目(3020401030301);海军工程大学博士研究生创新基金(XYBJ1611)

周磊(1991—),男,博士,主要研究方向为动力机械及热力系统的设计、仿真与优化;15345811275@163.com。

杨昆(1981—),男,副教授,主要研究方向为动力机械结构设计与优化;150006224@qq.com。

10.3969/j.issn.1001-2222.2017.02.009

TK421

B

1001-2222(2017)02-0051-05