530mm超厚20MnMoNb锻件的窄间隙埋弧焊

徐然

(四川西冶新材料股份有限公司,四川成都611700)

530mm超厚20MnMoNb锻件的窄间隙埋弧焊

徐然

(四川西冶新材料股份有限公司,四川成都611700)

对深海试验装置930压力筒的主体材料20MnMoNb锻件进行焊接性分析,针对530mm超厚锻件试板的焊接结构,制定合适的焊接工艺方案,预防焊接缺陷的产生。采用窄间隙埋弧焊焊接试板,试板经焊后热处理后进行无损检测和力学性能检测,检测结果均符合设计要求,焊缝一次合格,完成了焊接工艺评定,为930压力筒的制造奠定了坚实的基础。对焊缝进行微观组织分析,发现其中有细小的针状铁素体析出,细化了粗大的晶粒,这对焊接接头的力学性能有一定的改善作用。本次焊接工艺评定的完成,对超壁厚焊接结构的问题解决提出了新的思路。

窄间隙埋弧焊;530 mm厚度;20MnMoNb锻件

0 前言

930压力筒是我国目前最大的模拟深海压力试验装置,压力筒内径3 000 mm,最大壁厚530 mm。筒内能够提供90MPa压力,即最高模拟9000m深海压力环境,为我国深海装备的研发提供了必要的压力环境试验平台,对我国深海资源的开发意义重大。

930压力筒设备的主体材料为20MnMoNb大型锻件,筒体壁厚达到530 mm,超厚结构的焊接操作难度大,也会带来很大的焊接残余应力[1];同时由于20MnMoNb材料本身就具有淬硬倾向,所以必须采取措施预防焊接裂纹的产生。

为保证930压力筒环焊缝的焊接质量,需要在产品制造前按照NB/T47014-2011《承压设备用焊接工艺评定》[2]标准要求完成焊接工艺评定。焊接工艺评定过程为:根据20MnMoNb母材的焊接性,制定焊接工艺方案,施焊试板和制取试样,并对焊接接头进行无损检测和理化性能检测,分析这些检测结果是否符合设计技术条件的要求,最后形成焊接工艺评定报告对该焊接工艺方案进行评价。

1 材料的焊接性

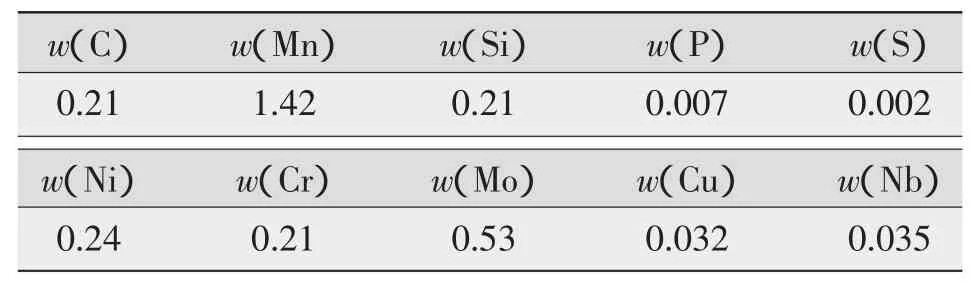

1.1 20MnMoNb锻件的化学成分

20MnMoNb锻件化学成分如表1所示。

表1 530 mm厚20MnMoNb锻件的化学成分Table 1 Chemic al component of 530 mm thickness 20-MnMoNb forging %

冷裂纹敏感性指数为

根据经验,当Pcm>0.25时,材料会表现出较明显的冷裂纹敏感性,焊接时要采取预热、后热等措施。将表1中的化学成分数据代入式(1),Pcm=0.339>0.25,所以20MnMoNb锻件母材对焊接冷裂纹较为敏感。

热裂纹指数计算公式为

当U·C·S<25时,一般不会产生热裂纹。将表1中的数据代入式(2),U·C·S=39.53,所以20MnMoNb锻件母材对焊接热裂纹也比较敏感。

1.2 20MnMoNb锻件的力学性能

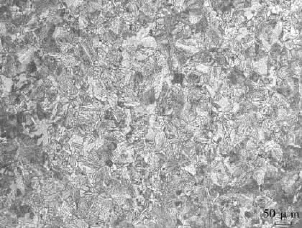

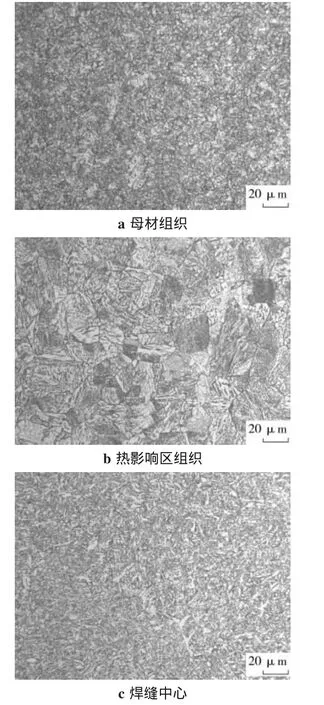

由于20MnMoNb锻件的厚度较大,其心部很难获得非常细化的晶粒。由图1可知,20MnMoNb锻件试板金相组织为较粗大的贝氏体,其力学性能如表2所示。材料的强度较高,延伸率较低,较为脆硬。

2 焊接工艺方案制定

2.1 方案制定原则

用于评定的焊接工艺方案中的重要变素、附加重要变素、非重要变素等都与正式产品筒体的焊接条件尽可能相同。这样一旦本次焊接工艺评定合格,该焊接工艺方案就能直接用于正式产品的筒体环焊缝焊接,具有很强的指导意义。

2.2 试板的结构形式

图1 530 mm厚20MnMoNb锻件试板的显微组织Fig.1 Macrostructure of 530 mm thickness 20MnMoNb forging

表2 530 mm厚20MnMoNb锻件的力学性能Table 2 Mechanical property of 530 mm thickness 20-MnMoNb forging

20MnMoNb锻件焊接工艺评定试板尺寸规格为530 mm×400 mm×600 mm,共2件,其厚度与930压力筒的筒体相同,评定试板组对后用防变形工装在两侧焊接固定,同时在坡口两端焊接引、收弧板,如图2所示。

图2 焊接工艺评定试板Fig.2 Welding procedure qualification test plate

2.3 试板的坡口形式

为减少焊缝金属的填充,尽量降低焊接过程中氢的积累和焊接应力,设计了单面窄间隙焊接坡口,整条焊缝采用窄间隙埋弧焊,坡口形式如图3所示。由于坡口很窄,在焊接过程中一旦出现夹渣、未熔合、裂纹等焊接缺陷,无法采用砂轮在深坡口内打磨清除缺陷,机加工的刀具也无法满足坡口内加工的刚度要求,除非将整条焊缝切割开重新返工。所以要求必须一次焊接合格。

图3 530 mm深窄间隙焊接坡口示意Fig.3 Diagrammatic drawing of 530 mm depth narrow welding gap

2.4 焊接设备的改造

为实现530 mm深窄间隙坡口焊接,对普通的窄间隙埋弧自动焊机进行设备改造,更换成600 mm深坡口机头,如图4所示。

图4 600 mm深坡口窄间隙焊机机头Fig.4 600 mm depth head of narrow gap welding machine

2.5 焊接材料的选择

为降低焊接缺陷产生的倾向,焊接材料必须具有良好的焊接工艺性,主要是深坡口的脱渣性以及焊道上不能存在粘渣。经过工艺试验的筛选,选用进口焊材Union S 3NiMo1 φ4.0焊丝配UV420TTR焊剂。如表3所示,焊材的熔敷金属中C、P、S等元素的含量较低,能够有效降低焊缝的淬硬倾向,预防焊接冷、热裂纹的发生。

2.6 预热、层间温度和后热

预热和后热可以缩小试板在焊接过程中的温度梯度,降低焊接应力,后热还可以促使焊缝中残余的扩散氢逸出,降低产生焊接冷裂纹的倾向。采用较低的层间温度能够有效预防热裂纹的产生。

表3 蒂森焊材的熔敷金属化学成分Table 3 Chemical component of deposited metal of Thyssen welding material %

由于工艺评定试板厚度较大,要求控制预热温度不低于180℃,层间温度不超过250℃。后热参数为(300℃~350℃)×2 h。

2.7 焊接工艺参数

根据20MnMoNb锻件母材的强度、试板厚度和预防焊接裂纹等因素,设计了窄间隙埋弧焊的焊接工艺参数,如表4所示。

表4 530 mm厚20MnMoNb试板焊接工艺参数Table 4 Welding parameter for 530 mm thickness 20-MnMoNb test plate

2.8 焊后热处理

焊后热处理能够有效消除焊接残余应力[4]。考虑到930压力筒产品焊接的焊后热处理要求,先分割焊后的工艺评定试板,然后按照以下两种热处理工艺分别对分割开的两块试板进行焊后热处理。最大焊后热处理:Max.PWHT(590±10)℃×20+2h;最小焊后热处理:Min.PWHT(590±10)℃×8+1h。

3 评定试板的焊接

按照上述焊接工艺方案实施工艺评定试板的焊接,如图5所示,采取以下措施保证焊接质量:

(1)严格按照工艺方案要求控制焊接工艺参数。

(2)由于试板很厚,不可能在短时间内焊完。为防止冷裂纹的产生,在中间停焊时一直保持试板温度在180℃以上。

(3)每一道焊道焊接完后都仔细清理焊渣,观察焊道成形和侧壁熔合是否良好,是否有缺陷产生。

图5 焊接工艺评定试板的焊接过程Fig.5 Welding process of the qualification test plate

4 焊缝无损检测

在工艺评定试板焊接完成并经历焊后热处理后,需按设计技术条件要求对焊缝进行无损检测。因试板厚度太大,无法采用常规X射线(RT)检测方法检测焊缝内部,按NB/T47013-2010《承压设备无损检测》标准,采用超声成像(TOFD)和超声波(UT)检测方法对焊缝进行了100%范围的检测,检验结果为Ⅰ级(合格),焊缝一次焊接合格。

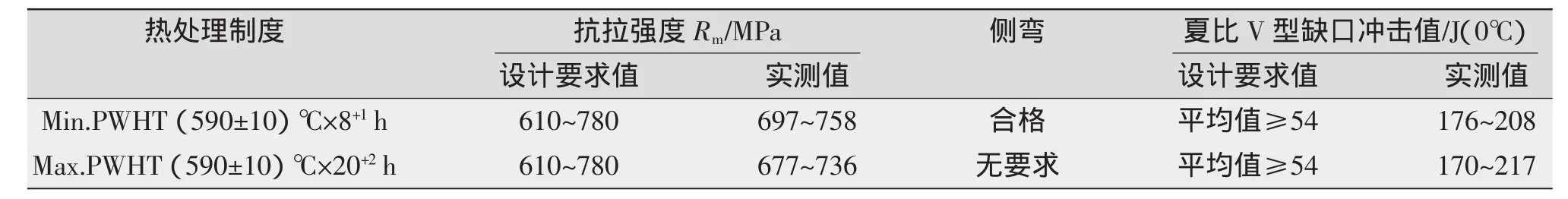

5 焊接接头的力学性能检测

分别对两件经历不同焊后热处理的20MnMoNb试板在全截面厚度上分层取样,进行焊接接头的拉伸和侧向弯曲试验。在试板焊缝中心的上表面、焊缝中心T/2处、焊缝中心3T/4处、热影响区T/2处取样,进行冲击试验。这些力学性能试验的取样数量、试验方法和合格指标的判定等符合NB/T47014-2011标准的要求。焊接接头的力学性能如表5所示,各项数据均满足设计技术条件的要求。力学性能检测后的试样如图6所示。

表5 530 mm厚20MnMoNb试板焊缝的力学性能Table 5 Mechanical property of the weld of 530 mm thickness 20MnMoNb test plate

图6 力学性能检测试样Fig.6 Lateral bending specimens

6 焊接接头组织分析

6.1 宏观截面

焊缝全截面的焊接形貌如图7所示,焊缝填充均匀细腻,晶粒细小,没有粗大的柱状晶,以及气孔、夹渣、未焊透、裂纹等可见缺陷。

图7 530 mm厚20MnMoNb工艺评定试板焊缝全截面Fig.7 Total weld cross-section of 530 mm thickness 20-MnMoNb test plate

6.2 金相组织

对焊接接头进行抛光、腐蚀观察其金相组织,如图8所示。经过窄间隙埋弧焊热源的热循环作用,以及不同焊层之间的自回火作用,相对于母材区域较为粗大的贝氏体晶粒,热影响区的晶粒被较小的针状铁素体细化。焊缝中心的晶粒也比较细小,针状铁素体析出、长大明显。这些针状铁素体的出现使得以往在焊后冲击韧性剧烈下降的焊缝性能得到了一定程度的改善[5]。

7 结论

(1)分析530 mm超厚20MnMoNb锻件的焊接性,制定焊接工艺评定试板的焊接工艺方案。在焊接设备、焊接材料、焊接工艺等方面采取有效的技术措施,克服了材料化学成分和焊接结构带来的焊接冷、热裂纹等缺陷倾向,完成试板的焊接。焊缝一次焊接、探伤合格,各项力学性能数据均满足设计技术条件的要求。

(2)分析焊缝金相组织,发现焊缝热影响区和焊缝中心有不同取向的针状铁素体析出,细化了母材粗大的贝氏体晶粒,这对焊缝的强度和韧性都有一定程度的改善作用。

(3)试验结果表明,530 mm超厚20MnMoNb锻件的焊接工艺评定合格,焊接方案可以用于930压力筒产品筒体环焊缝的焊接。此项焊接工艺评定为930压力筒正式产品的制造奠定了坚实的基础,同时对超壁厚深坡口焊接结构的焊接技术提出了新的思路。

图8 接头区域显微组织Fig.8 Macrostructure of weld joint

[1]王艳飞,耿鲁阳,巩建鸣,等.EO反应器20MnMoNb特厚度管板拼焊残余应力与变形有限元模拟[J].焊接学报,2012,33(11):63-66.

[2]NB/T 47014-2011,承压设备焊接工艺评定[S].

[3]孙宝珍.压力容器焊接结晶裂纹与防止措施[J].机械管理开发2004,79(4):62-65.

[4]王艳飞,耿鲁阳,巩建鸣.热处理对超厚板焊接残余应力影响的数值分析[J].南京工业大学学报(自然科学版),2013,35(1):66-70.

[5]舒玮,王学敏,李书瑞,等.焊接热影响区针状铁素体的形核长大及其对组织的细化作用[J].金属学报,2011,47(4):435-441.

Narrow-gap submerged arc welding for 530mm thickness 20MnMoNb forging

XU Ran

(Sichuan Xiye New Material Co.,Ltd.,Chengdu 611700,China)

In this paper,the weldability of 20MnMoNb forging is analyzed.It is the main material of the undersea test equipment 930 pressure tank.An appropriate welding technology plan is formulated to avoid welding defects for the welding structure of 530 mm super thickness forging test plate.And the narrow-gap submerged arc welding is adopted to complete the test.After PWHT,the welds of test plate pass the NDT test and mechanical properties test without any repair,the results meet the design requirement,which means the test plate passes the welding procedure qualification.This lays a solid foundation for the manufacture of 930 pressure tank.Besides,the microstructure of weld is analyzed and many tiny acicular ferrite precipitates are found.These precipitates refine grain and improve the mechanical property of welded joint.The achievement of this welding procedure qualification puts forward a new idea for the welding structure with super wall thickness.

narrow-gap submerged arc welding;530 mm thickness;20MnMoNb forging

TG409

A

1001-2303(2017)04-00

10.7512/j.issn.1001-2303.2017.04.

献

郭吉昌,朱志明,闫国瑞,等.基于UG的弧焊机器人离线编程系统开发[J].电焊机,2017,47(01):1-6.

2016-07-29;

:2017-04-10

徐 然(1983—),男,黑龙江齐齐哈尔人,工程师,硕士,主要从事焊接材料的研发工作。