现代有轨电车液压制动油源系统及工作流量参数化计算

赵春光

(中国铁道科学研究院机车车辆研究所,100081,北京//助理研究员)

现代有轨电车液压制动油源系统及工作流量参数化计算

赵春光

(中国铁道科学研究院机车车辆研究所,100081,北京//助理研究员)

结合现代有轨电车液压制动系统的结构和使用特点,阐述了液压制动系统的基本构成和工作原理。针对其中的油源系统,研究其参数的计算方法,建立关键部件的计算模型,为关键部件的设计、选型提供了有效依据。通过集成各部件的计算方法,建立了液压制动油源系统的正向设计参数化计算方法。经试验验证,该设计计算方法可以有效指导产品的设计过程。

现代有轨电车; 液压制动; 油源系统; 工作流量; 参数化计算

Author′s address Locomotive & Car Research Institute,China Academy of Railway Sciences,100081,Beijing,China

现代有轨电车多采用70%或100%低地板形式,其转向架设计非常紧凑。为满足转向架的空间要求,减小车下设备的空间,现代有轨电车采用液压制动系统,并将电气控制单元与液压类部件从空间上分开。其中电气控制部分置于车厢内部,液压类部件安装在车体下方或转向架上。由于液压制动的介质不同于传统空气制动,因此设计需要采用新的方法对其进行设计计算,为系统搭建及关键零部件设计选型提供重要依据。但由于现代有轨电车液压制动技术在国内刚刚开展,因此目前尚无系统性的计算方法供参考。本文对液压制动油源系统中关键部件的设计计算方法进行探索性研究,建立了油源系统关键部件的参数化模型。同时本文给出了系统工作流量的计算方法,进而为液压制动系统中阀类、管路的设计提供了依据。

1 现代有轨电车液压制动系统原理及构成

依照CJ 417—2012《低地板有轨电车车辆通用技术条件》的要求,在施加磁轨制动的条件下,现代有轨电车最大常用制动减速度不小于1.1 m/s2,紧急制动减速度不小于2.0 m/s2。

图1为某型现代有轨电车的制动系统。依照夹钳单元的不同,制动系统分为主动型和被动型。二者都由电控部分(制动控制单元或阀控制板)以及液压部分(液压制动单元、夹钳单元及蓄能器、手动泵等附件)组成。制动系统接收列车控制单元的指令,通过系统中的制动控制单元把制动指令分别传达给各车的液压制动单元,再由液压制动单元输出合理的液压压力给基础制动装置,完成制动动作。

液压制动单元负责制动指令到输出液压之间关系的转换,通过内部各阀的动作,配合传感器的反馈,调整输出油液压力,用于控制液压夹钳单元的输出力,实现各种制动、缓解以及信号反馈等功能。液压制动单元根据下游夹钳单元的不同而分为主动型和被动型。用于控制主动夹钳单元的称为主动型液压制动单元,用于控制被动夹钳单元的称为被动型液压制动单元。

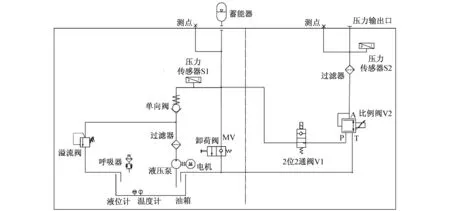

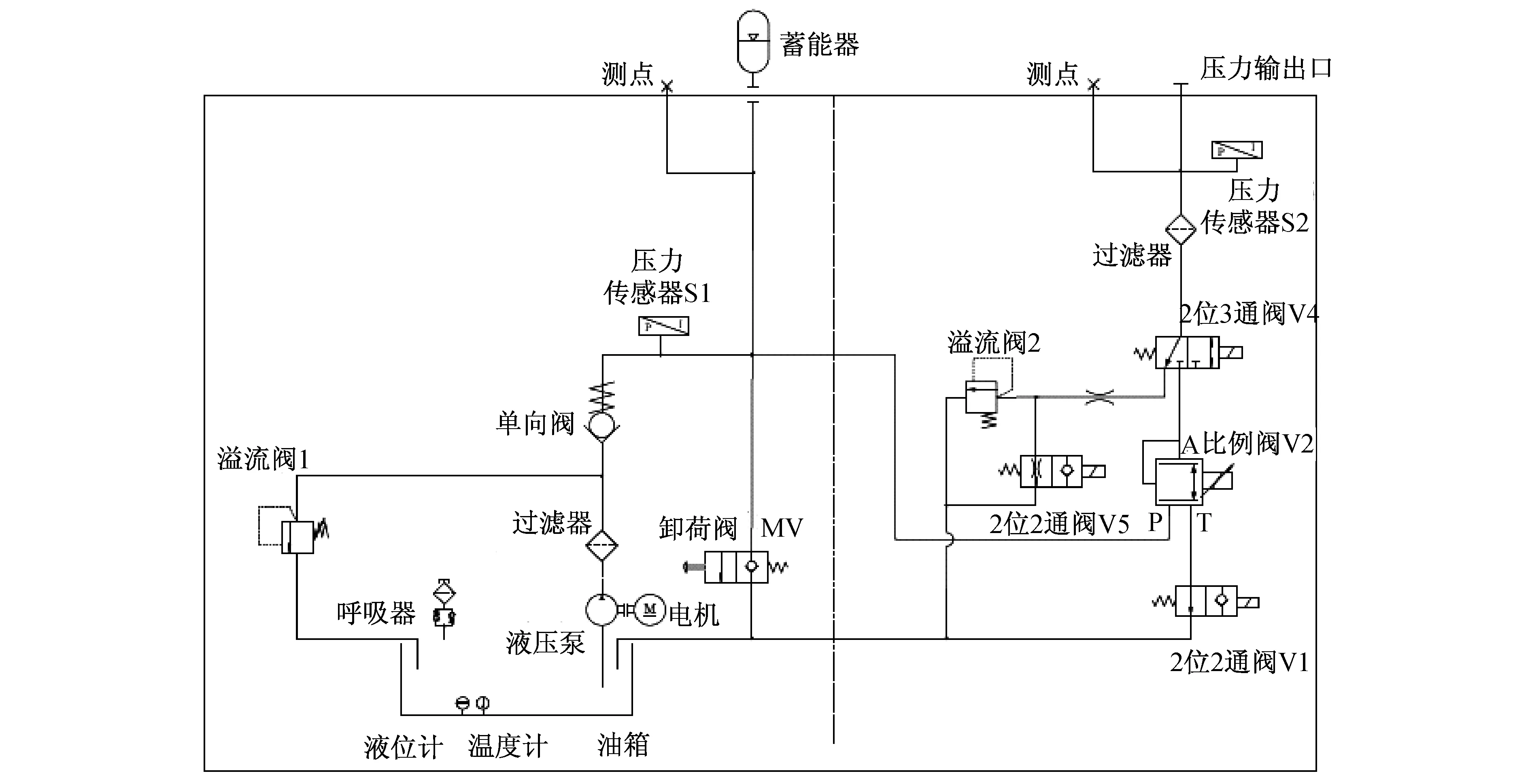

图2、图3分别是主动型液压制动单元和被动型液压制动单元原理图。图中部的竖线将原理图分为左右2个部分,左侧为压力建立及储存部分,右侧为压力调整及输出部分。

图1 现代有轨电车制动系统

图2 主动型液压制动单元

对于压力建立及储存部分,主动型与被动型结构功能一致,主要由电机、液压泵、过滤器、溢流阀、单向阀、压力传感器S1、蓄能器和测点组成。电机带动齿轮泵将液压油通过过滤器和单向阀输送到蓄能器并存储。在压力建立过程中,传感器S1负责监控压力的变化,当蓄能器压力到达允许上限时关闭电机;随着系统工作,蓄能器中油液压力下降,到达下限时,电机重新开启,向蓄能器输送油液。单向阀确保压力油只可以从泵向外输出。当出现故障造成系统压力到达限度后还不停止,溢流阀会开启以防止意外发生。在电机工作时,温度开关会监控系统温度,若温度过高,会停止电机工作。

对于压力调整及输出部分,由于功能的差异和被控夹钳单元的特点,主动型和被动型液压制动单元存在不同。

主动型液压制动单元的压力调整和输出部分包括2位2通电磁阀V1、比例阀V2、过滤器、压力传感器S2等。接到制动指令时,电磁阀V1失电,比例阀根据输入电流调整输出压力,压力传感器S2对输出压力进行监控,反馈给控制装置。当缓解时,比例阀失电,不向外输出压力,同时电磁阀V1得电,防止泄露过多引起蓄能器压降过快。过滤器防止外界污染制动单元。

图3 被动型液压制动单元

而对于被动型液压制动单元的压力调整和输出部分,在车辆正常运行时,电磁阀V4得电,保持比例阀与输出口联通。比例阀V2依照输入电流,调整并输出压力,保持弹簧式被动制动夹钳处于缓解状态。在缓解时电磁阀V1保持得电状态,切断比例阀的泄油通道,减少比例阀漏泄。当接到控制模块制动指令时,电磁阀V4得电,比例阀V2依据输入电流改变输出压力,电磁阀V1失电保证比例阀泄油畅通,从而使得弹簧停放缸按照要求输出制动力。当安全环路被切断时,电磁阀V4失电,切换至紧急制动模式,电磁阀V5保持得电状态,压力油从电磁阀V4经过溢流阀2排出,从而把弹簧制动夹钳压力按要求施加。当列车停稳,需要施加停放制动时,电磁阀V4、V5同时失电,压力油经过电磁阀V5完全排出,从而使得弹簧制动夹钳的力全部施加。在整个制动过程中传感器S2负责监控输出压力并反馈给控制系统。

虽然不同类型的液压制动单元结构存在差异,然而究其根本,对于油源系统及系统工作流量的计算方法却是同样的。

2 油源系统参数化计算

由制动系统原理的描述可知,液压制动油源系统主要承担了油液压力建立及储存的功能。该功能主要由电机、油泵和蓄能器3个主要部件组成。

油源系统的参数化计算包括了油量及蓄能器参数计算和油源供应能力计算2个部分。其中油量及蓄能器参数计算的主要目的是建立系统工作需要的高压油液的体积模型,进而建立蓄能器的计算模型,为蓄能器的选择提供依据。油源供应能力计算通过建立电机和泵的关键参数计算模型,为电机和泵的选择提供依据。

2.1 油量及蓄能器参数计算

2.1.1 用于工作的油液量计算

用于工作的油量Qc,是指一个或一组蓄能器在一个充液周期用于提供制动缓解操作的最少油液用量。它受到以下因素影响:

(1) 最小要求的制动次数NB:一个或一组蓄能器的充液制动周期完成后,依靠蓄能器内油液所能实现的最大工作载荷的制动次数。

(2) 每次制动的耗油量VB:在最大工作载荷状态下,实施一次制动缓解操作所消耗的液压油,包括所有制动器一次行程消耗的液压油+制动过程中内泄露的液压油。

所有制动器一次行程消耗的液压油=每个制动器一次最大载荷工作需要的油液(VC)×制动器个数(nC)。

制动过程中的系统油量泄露QL(按工作60 s计算)也是油耗的重要组成。QL在基于比例阀的压力调节系统里不可忽略。则:

VB=VC×nC+QL

(1)

Qc=VB×NB=(VC×nC+QL)×NB

(2)

公式(2)用于工作时的油液量需求计算。

2.1.2 蓄能器参数计算

蓄能器是油液的直接提供部件,需要至少保证Qc的供给。

蓄能器在无油状态、工作压力下限、工作压力上限对应的状态分别是(p0,V0)、(p1,V1)、(p2,V2)。其中:p0为蓄能器预充氮压力,p1为蓄能器工作压力下限,p2为蓄能器工作压力上限,V0为p0时对应的气体体积,V1为p1时对应的气体体积,V2为p2时对应的气体体积。

影响蓄能器供油能力的主要因素有蓄能器容积、预充氮压力以及最高和最低工作压力或对应的气体体积;同时,由于轨道车辆运用的特殊性,温度对蓄能器的影响也不容忽视,要考虑到蓄能器在高低温下的工作环境,(在冬季最低温度Tmin可达-40 ℃;在夏季最高温度Tmax可达+50 ℃)。蓄能器在常温状态下(20 ℃)进行预充。在实际应用过程中,p1和p2由系统确定,是固定值;而p0,则会受到使用温度的影响,记为p0(T)。

对于蓄能器,要求蓄能器最高和最低工作压力时的液体体积差(ΔV)要大于Qc,即:

ΔV=V1-V2≥Qc

(3)

基于以上分析,找寻ΔV与蓄能器容积的关系。

液压制动系统用蓄能器充液工作时间很短,可以认为是绝热过程。根据气体绝热过程泊松方程:

(4)

其中的压力应是液压测量压力+大气压力;γ是气体的比热容比,等于定压比热容除以定体积比热容,对于特定气体来说是一个固定值。氮气的γ=1.4。

由此可得:

(5)

通过式(5)可以计算出所需蓄能器的容积V0,为蓄能器的选型提供依据。

2.2 油源供应能力计算

油源主要由电机和泵组成。对于油源的计算目标在于根据使用需求,确定电机和泵的主要参数。

2.2.1 油泵参数计算

油泵的选取主要根据油泵的输出流量、压力等参数确定,并确认其排量和转速是否能匹配需要的流量。这些油泵参数的选取,受到输出总量和工作时间的限制。

定义t1是蓄能器从排空状态开始到蓄能器工作压力上限p2的最大允许充液时间;t2是从蓄能器工作压力下限p1到蓄能器工作压力上限p2的最大允许充液时间。

由此可以计算出油泵必须提供的最小流量:

Qp1=60ΔV1/t1

(6)

Qp2=60ΔV2/t2

(7)

式中:

Qp1——蓄能器从0到工作压力上限p2的最小应有流量, L/min;

Qp2——蓄能器从p1到工作压力上限p2的最小应有流量,L/min;

ΔV1——蓄能器从p0到p2压力变化过程中的体积变化;

ΔV2——蓄能器从p1到p2压力变化过程中的体积变化。

通过计算式(6)和(7),取其较大者为泵的选择条件,由此确定泵的流量Qp≥max(Qp1,Qp2)。

泵的流量确定后,还需要确定其转速和排量,以确定泵的型号,并为电机的选取提供依据。

Qp=10-3Vnηvol

(8)

式中:

Qp——确定的泵的流量, L/min;

V——泵每一转的排量,cm3/r;

n——泵的转速,r/min;

ηvol——泵的容积效率,在1 000到3 000转速范围内一般取0.93。

根据式(8)可以选择合适的泵,并明确泵的转速和排量。

2.2.2 电机参数计算

电机是油泵的驱动部件。需要对电机的参数进行计算,以便确认电机是否能够驱动油泵并满足油泵需要的转速以输出合理的流量。

在液压制动系统里,电机不需要调速控制,速度基本稳定,因此电机参数的计算主要包括扭矩和功率的计算。此外,电机的热平衡情况以及不同负载下的转速保持能力,是需要通过试验进行比较研究的。

所需转矩:

M=VΔp/(62.8ηhm)

(9)

式中:

M——电机需要的扭矩,Nm;

Δp——泵出口和进口的压力差,105Pa;

ηhm——泵的机械效率,低温启动时取0.8,工作运转后取0.85。

ΔP是一个变量,在充液的过程中由于蓄能器的压力不断增高导致泵出口和入口的压差不断增大。为了合理选择电机,应该以Δp的最大值作为计算依据,即Δpmax=p2(压力上限)。

所需功率:液压油消耗的功率即所选电机能够提供的最小功率。

P=QpΔp/(600ηvolηhm)

(10)

式中:

P——泵需要的功率,kW。

在液压制动系统中,电机带动油泵给蓄能器供油,这个工作是间断性、周期性的,因此电机的工作制可以选用S3-25%的方式(S3表示断续周期工作制,25%为负载持续率)。

3 系统工作流量计算

根据系统原理,系统的工作流量包含两方面的内容:一方面是油源系统的流量计算,另一方面是压力调整及输出部分的流量计算。系统工作流量计算是液压制动系统中除油源系统计算外的另一个重要计算,其结果作为系统中各部件选型的主要依据。对于油源系统的流量计算是选择油源系统零部件,如单向阀、滤芯、溢流阀等的基础。而压力调整及输出部分的流量计算则是确定油路孔径及选择油液输出时流经的方向阀、比例阀或溢流阀等零件的基础。

3.1 油源系统流量计算

油源系统的流量Qi(以L/min计),取决于所选电机和泵的参数。其计算与公式(8)类似。

Qi=Vnmηvol10-3

(11)

在完成了电机和泵的选型之后,式(11)的参数都已经明确,Qi即可得。

3.2 油液输出流量计算

油液输出流量的要求来自于夹钳单元的响应时间。计算出单个液压制动控制单元一次制动需要输出的油液量,结合液压部件响应时间,便可以得出液压控制单元的输出流量Qo,以L/min计。

Qo=60(VCnC+QL)/tr

(12)

式中:

tr——液压部分的响应时间。

根据CJ 417—2012,液压制动系统紧急制动响应时间为0.85 s以内。考虑硬线传递时间为0.05 s,电磁阀响应时间为0.1 s,则留给液压系统的时间约为0.7 s。

4 设计计算

上文所建立的液压制动油源系统及工作油量参数化模型,为系统关键部件的设计选型确定了依据。这些模型可以直接用于液压制动系统设计过程,以确定蓄能器、齿轮泵、电机的关键参数,并确定油源系统和油液输出部分的工作流量,为系统关键部件的选型提供了重要依据。

运用上述参数化模型,对某型现代有轨电车液压制动系统进行设计计算。基于技术条件及设计经验,确定参数及相应数值(见表1)作为设计输入。

表1 设计输入参数及相应数值

计算过程及结果如下:

(1) 用于工作的油液量:

Qc=0.17 L

(2) 蓄能器容积:常温条件下,V0应≥1.0 L;低温条件下,V0应≥1.17 L;高温条件下,V0应≥0.93 L。查询各产品手册后,经综合考虑确定V0=1.4 L。

(3) 油泵参数:Qp≥max (Qp1,Qp2)=0.93 L/min,Vn=1 000 cm3/min。据此选取V为0.3 cm3/r,n在3 400 r/min左右。

(4) 电机参数:M=0.72 Nm,P=0.25 kW。据此选取电机额定转矩为0.9 Nm,额定转速为3 300 r/min,功率为280 W。

(5) 油源系统流量:

Qi=0.9 L/min

(6) 油液输出流量:

Qo=4.9 L/min

5 结语

本文建立了现代有轨电车液压制动油源系统及工作流量的参数化计算方法,为系统部件的设计、选型提供了重要依据。应用该方法设计的液压制动系统已经通过第三方试验认可。

随着现代有轨电车的发展,其液压制动技术也将在未来取得重要的进步。液压制动关键部件设计计算方法的持续深入研究将会推动这一技术走向成熟,更好地服务于轨道交通的发展。

[1] 李红军.长春轻轨车辆的液压制动设计原理[J].城市轨道交通研究,2008(5):57-59.

[2] 应之丁,张萼辉,姜敏.低地板轻轨车辆制动技术分析[J].城市轨道交通研究,2006(6):64-67.

[3] 赵春光,韩晓辉,樊贵新,等.低地板有轨电车制动系统技术现状[J].现代城市轨道交通,2014(1):42-46.

[4] 舒高翔,王相波.基于AMESim的有轨电车液压制动单元建模与分析[J].黑龙江交通科技,2016(2):127-129.

[5] 于淼,石博强.液压制动系统中蓄能器的优化设计与稳健分析[J].农业工程学报,2011(6):132-135.

[6] 林慕义.工程车辆全动力液压制动系统研究[D].北京:北京科技大学,2006.

[7] 曹国利,曾宪华,刘睿.国产低地板轻轨制动系统方案[J].城市轨道交通研究,2012(2):111.

[8] 中华人民共和国国家质量监督检验检疫总局.旋转电机定额和性能:GB 755—2008[S].北京:中国标准出版社,2008:6-7.

[9] 中华人民共和国住房和城乡建设部.低地板有轨电车车辆通用技术条件:CJ/T 417—2012[S].北京:中国标准出版社,2013:5.

Parameterization of Oil-supply System and Oil-flow in Hydraulic Braking System for Modern Tram

ZHAO Chunguang

Combining the structure of hydraulic braking system on modernm tram and its application,the basic units and working principle of the hydraulic braking system are exponded. With a study on the computation method of the characters for oil-supply system and oil-flow in hydraulic braking systems designed for modern trams,a parameterized model for key components is established in order to provide an effective method for braking system design and selection.Then,a parameterization computation of the top-down design for modern tram hydraulic braking system is discussed,this prototype proves the validity of the parameterized model.

modern tram; hydraulic braking system; oil-supply system; oil-flow; parameterization computation

U482.1

10.16037/j.1007-869x.2017.04.005

2016-09-18)