某铜冶炼烟气制酸装置耐酸蝶阀的腐蚀失效分析

欧阳明辉,刘焕安,叶际宣

(浙江省宣达耐腐蚀特种金属材料研究院,永嘉 325105)

某铜冶炼烟气制酸装置耐酸蝶阀的腐蚀失效分析

欧阳明辉,刘焕安,叶际宣

(浙江省宣达耐腐蚀特种金属材料研究院,永嘉 325105)

通过现场工况调研、化学成分分析、组织形貌观察和电化学测试等手段分析了耐酸碟阀腐蚀的原因。结果表明:局部腐蚀穿孔和腐蚀坑主要是由铸件缺陷所引起的,而阳极保护系统引起的电解腐蚀是导致严重均匀腐蚀的主要原因。

碟阀;腐蚀;电解腐蚀;失效分析

某铜冶炼烟气制酸厂耐酸蝶阀发生了比较异常的腐蚀失效,致使阀门无法正常工作,酸液外渗,严重影响了生产并产生了潜在的安全隐患。为了寻找耐酸蝶阀的腐蚀失效原因,本工作通过现场工况调研、表面腐蚀形貌、化学成分与金相组织、微观腐蚀形貌、腐蚀电化学测试等手段对耐酸蝶阀腐蚀失效的原因进行分析,并在此基础上提出有效的措施和建议。

1 工况条件

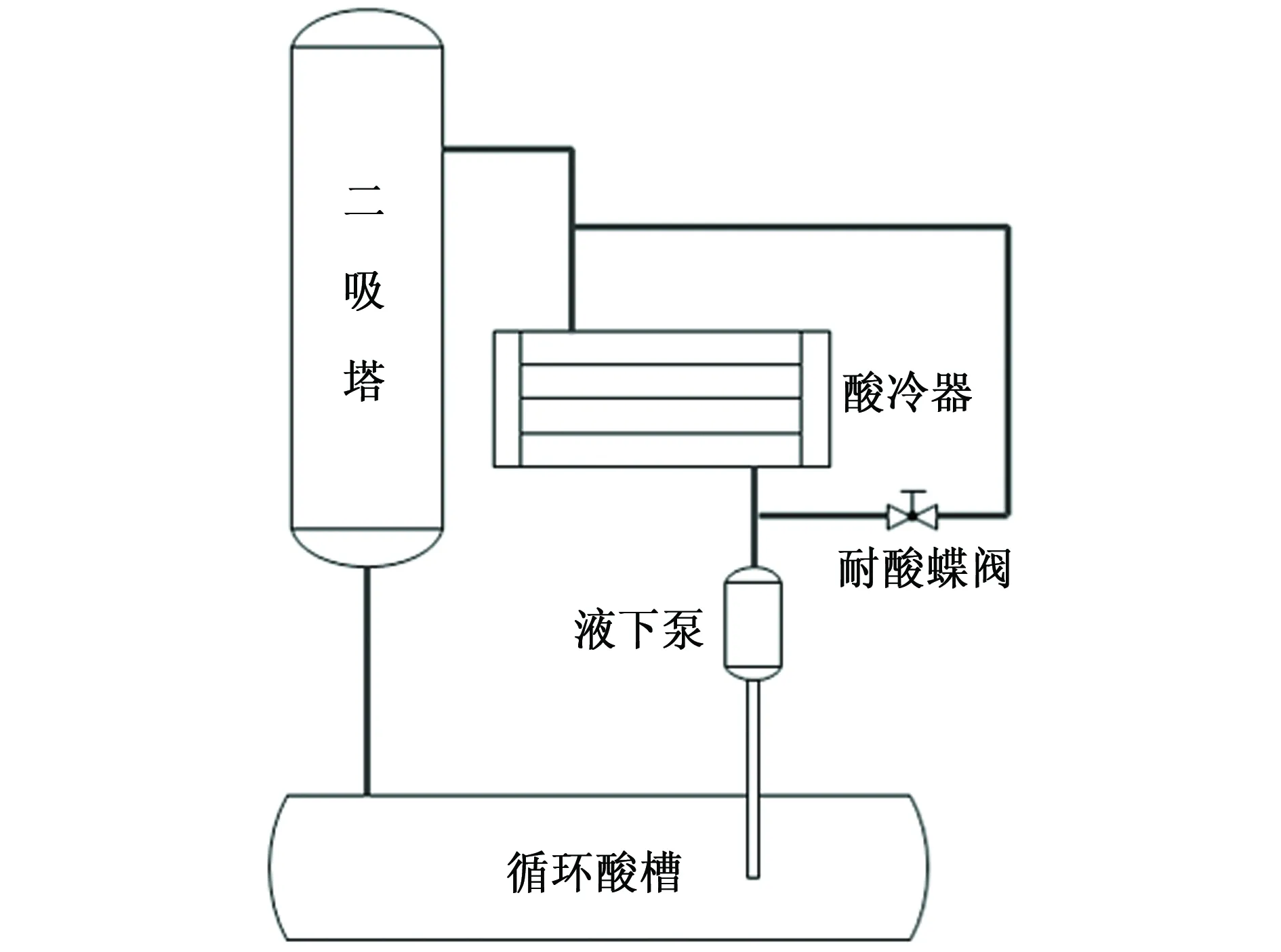

某铜业冶炼制酸目前规模为1.8×105t/a,干吸工段采用“两转两吸”工艺,即采用一个干燥塔,两个吸收塔,无低温余热回收装置。耐酸蝶阀所处的位置为二吸塔泵后酸冷器入口管与出口管的串酸管道,如图1所示。酸冷器的入口酸温为82~88 ℃,出口酸温为70~75 ℃;冷却水入口温度为21 ℃,出口温度<40 ℃;二吸工段运行的硫酸质量分数为98%~98.5%,运行的酸温<110 ℃。其中,管道和酸冷器均为采用了阳极保护的316L不锈钢。阳极保护的控制电位为250 mV(相对于参比电极Hg/Hg2SO4),最终电位稳定在150~250 mV,在稳定之前阳极保护控制仪的输出电压为1.7 V,致钝时间为5~10 min。对管道和酸冷器进行阳极保护的阴极材料为哈氏合金。而串酸管道的耐酸碟阀采用了一种耐高温浓硫酸腐蚀的高硅奥氏体不锈钢[1-2]

图1 耐酸蝶阀在制酸工艺中的位置Fig. 1 The position of acid corrosion resistant butterfly valve in sulfuric acid manufacturing process

。

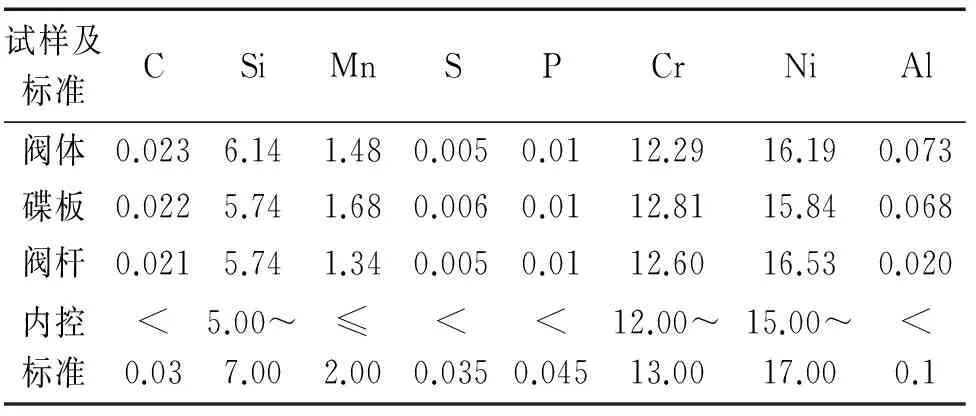

2 化学成分分析

耐酸蝶阀由阀体、碟板及阀杆等部件组成,其化学成分采用ALR3460直读光谱仪进行分析,结果如表1所示。由表1可见,阀体、碟板及阀杆的化学成分均满足高硅奥氏体不锈钢的内控标准,尤其是硅(其质量分数均大于5.50%),完全满足硅奥氏体不锈钢耐氧化性浓硫酸腐蚀的要求[2]。

表1 失效耐酸蝶阀的化学成分(质量分数)Tab. 1 The chemical composition of the failed acid corrosion resistant butterfly valve (mass) %

3 形貌分析

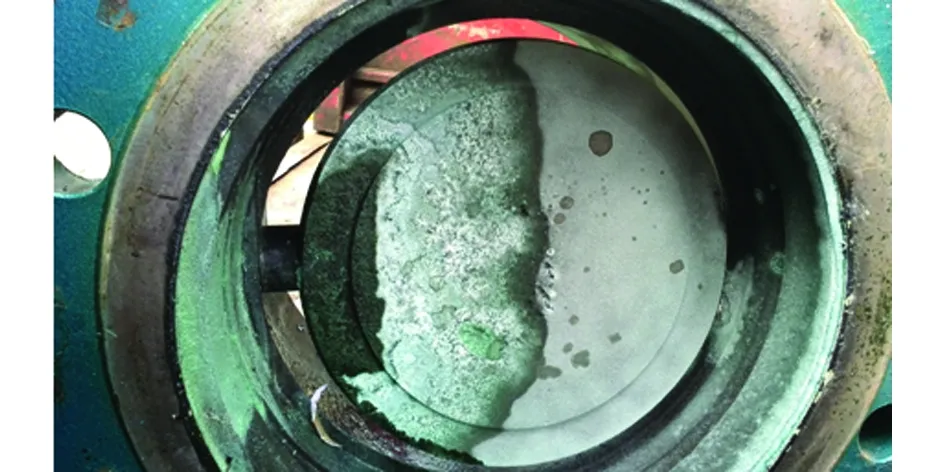

耐酸蝶阀在上述工况中使用2~3个月后即发生了严重的腐蚀,通过对耐酸蝶阀的腐蚀形态进行观察,发现腐蚀主要发生在阀体内表面、碟板表面以及阀杆表面,三个主体构件腐蚀均较严重。腐蚀形态主要呈现为均匀腐蚀和局部腐蚀孔、坑。阀体内表面有一处腐蚀穿孔,尺寸在5 mm左右,造成酸液渗漏;碟板上同样有腐蚀坑,尺寸在5 mm左右,深度约2 mm,未穿孔。阀体内表面腐蚀深度约2 mm,法兰一端面腐蚀深度约2 mm;碟板厚度方向腐蚀约2 mm,径向腐蚀约4.7 mm;阀杆径向腐蚀约3.2 mm,阀杆无明显的局部腐蚀坑、孔。腐蚀部件表面均有一些绿色、灰色的腐蚀产物,如图2所示。

图2 耐酸蝶阀表面腐蚀产物的宏观形貌Fig. 2 Macro morphology of corrosion products on the surface of acid corrosion resistant butterfly valve

经能谱(EDS)分析表明腐蚀产物中除了材料的基体元素外,还存在氧和硫,可以初步判断腐蚀产物主要为氧化物、硫化物或硫酸盐,主要由基体的阳极溶解和硫酸的阴极还原产生[3]。

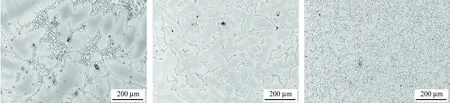

用光学显微镜对阀体、碟板及阀杆的金相组织进行观察,如图3所示。由图3可见,阀体、碟板具有铸造枝晶的铸造组织,而阀杆具有典型变形孪晶的锻造组织。阀体、碟板的组织中均具有显微缩松和缩孔,且铸造枝晶间均存在析出物,阀体组织中的析出物较碟板组织中的更多、更大。EDS能谱分析表明,与基体相比,析出物中存在明显的硅、铬富集,析出物可能是它们的金属间化合物。硅、铬的富集析出会造成其周围组织中硅、铬的贫化,降低相界的耐蚀性。因此,富硅、铬的析出物及显微缩松、缩孔均可引发局部腐蚀。

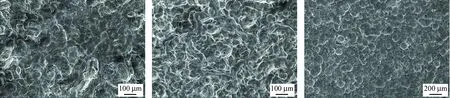

用扫描电子显微镜观察阀体、碟板及阀杆腐蚀后的微观形貌,如图4所示。由图4可见,阀体和碟板均匀腐蚀后都呈现出鹅卵石状的形貌,但阀杆的腐蚀形貌相对较圆较均匀,这可能是因为锻件阀杆的成分和组织相对较均匀。与金相组织类似,在阀体和碟板的铸造枝晶间存在明显的颗粒状析出物,而阀杆组织中则未见析出物。由于阀体和碟板的铸造组织都存在缩松和缩孔,所以其致密度很差,腐蚀后缩松、缩孔明显扩大、增多。图5为阀体蚀孔的剖面SEM形貌。由图5可见,蚀孔的发生与阀体的铸造缩松、缩孔密切相关,并且沿着缩松、缩孔部位迅速腐蚀穿孔,因此结合金相组织可以推断:阀体和碟板所产生的局部腐蚀坑、孔主要是因为其微观组织中存在析出物以及缩松、缩孔。

(a) 阀体 (b) 碟板 (c) 阀杆 图3 失效耐蚀蝶阀的金相组织Fig. 3 Metallography microstructure of the failed acid corrosion resistant butterfly valve: (a) body; (b) disc; (c) shaft

(a) 阀体 (b) 碟板 (c) 阀杆 图4 失效耐酸蝶阀的SEM腐蚀形貌Fig. 4 SEM corrosion morphology of the failed acid corrosion resistant butterfly valve: (a) body; (b) disc; (c) shaft

图5 阀体蚀孔的剖面SEM形貌Fig. 5 SEM morphology of the cross-section of corrosion pit in the body

4 电化学测试

对阀门所用材料(高硅奥氏体不锈钢)和酸冷器、管道所用材料(316L不锈钢)进行了电化学性能测试,测试内容包括自腐蚀电位-时间曲线、动电位极化曲线、恒电流(75 μA)极化情况下的极化电位-时间曲线。电化学测试在普林斯顿VersaSTAT 4电化学工作站上进行,腐蚀介质选取了与工况介质相近的80 ℃,98%(质量分数,下同)H2SO4溶液。腐蚀电解池采用Model K47腐蚀电池系统,将待测样品装夹在暴露面积为1 cm2的K105型样品支持体中,作为工作电极,參比电极为铂丝电极,辅助电极为铂片电极。工作电极浸入溶液后立即记录自腐蚀电位。测动电位极化曲线时,扫描范围为1.0~1.2 V,扫描速率为20 mV/min。

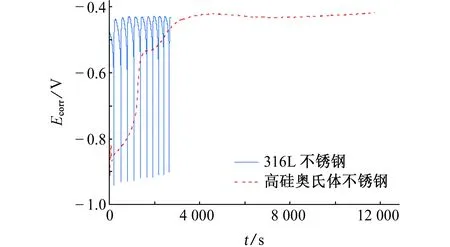

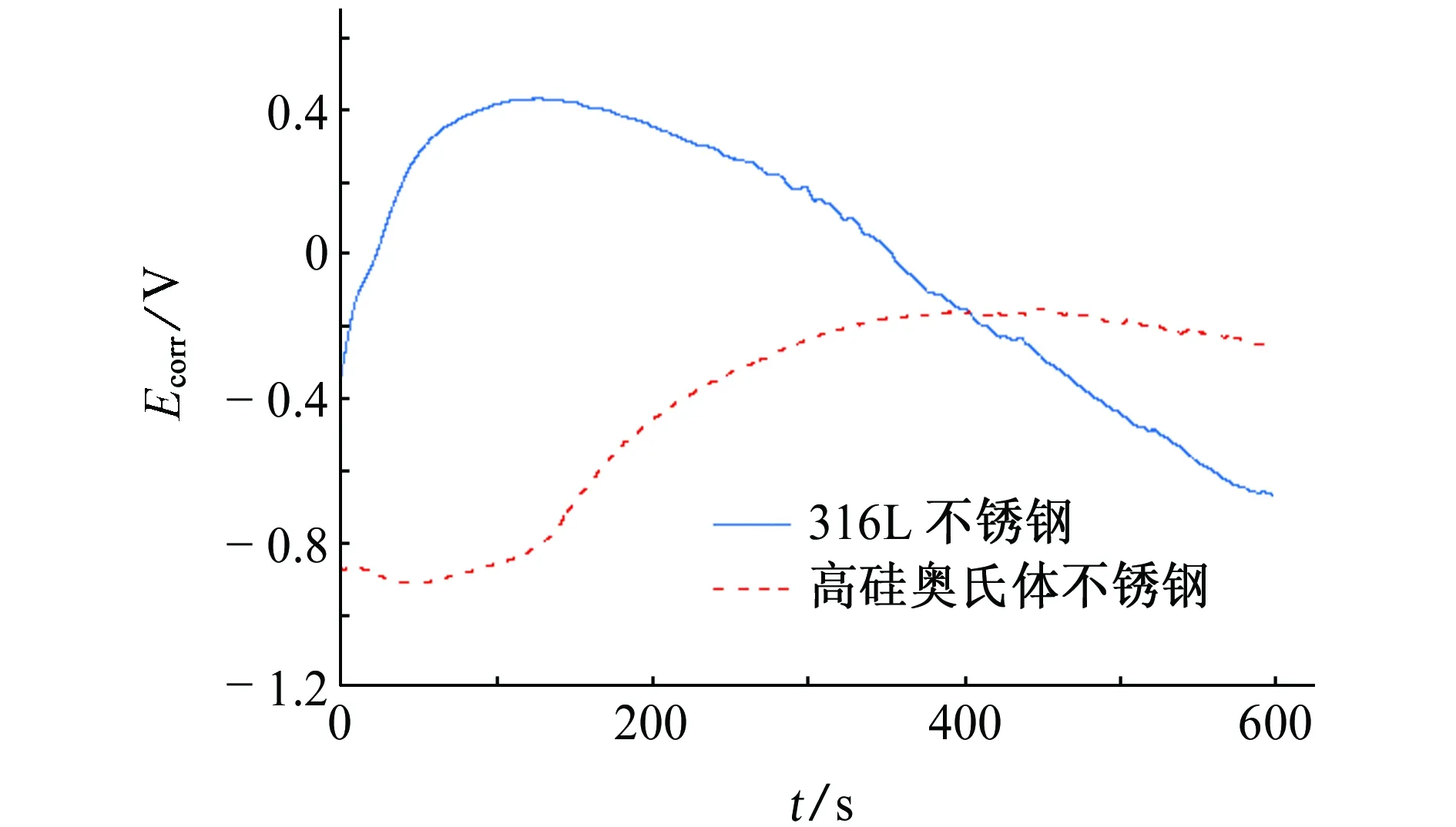

由图6可见,在80 ℃的H2SO4溶液中,316L不锈钢呈现出活化-钝化的波动状态,是一种自耗散电化学震荡体系,316L不锈钢可自钝化,但其形成的钝化膜并不稳定,成膜电流和膜的溶解电流一直处于一种周期性的动态不平衡过程之中。高硅奥氏体不锈钢同样可自钝化,其一旦发生自钝化后便处于较为稳定的钝化状态,这主要是因为高硅奥氏体不锈钢采用了高硅合金化,在其表面形成的是较为稳定的SiO2钝化膜[3-4]。全浸均匀腐蚀试验结果表明:在80 ℃,98% H2SO4溶液中,316L不锈钢的腐蚀速率为0.3 mm/a,采用阳极保护后可降低到小于0.02 mm/a,而高硅奥氏体不锈钢的腐蚀速率为0.002 mm/a[1-2]。显然高硅奥氏体不锈钢的耐蚀性远优于316L不锈钢的,在干吸工段可以在不加阳极保护的情况下直接使用。耐酸碟阀的严重腐蚀并不是钝化态下发生的,钝化态下不会产生如此大的腐蚀速率,腐蚀速率甚至远远超过了不加阳极保护的316L不锈钢的。

图6 高硅奥氏体不锈钢与316L不锈钢在H2SO4溶液中 的自腐蚀电位-时间曲线Fig. 6 Free corrosion potential vs time curves for high silicon austenitic stainless steel and 316L stainless steel in H2SO4 solution

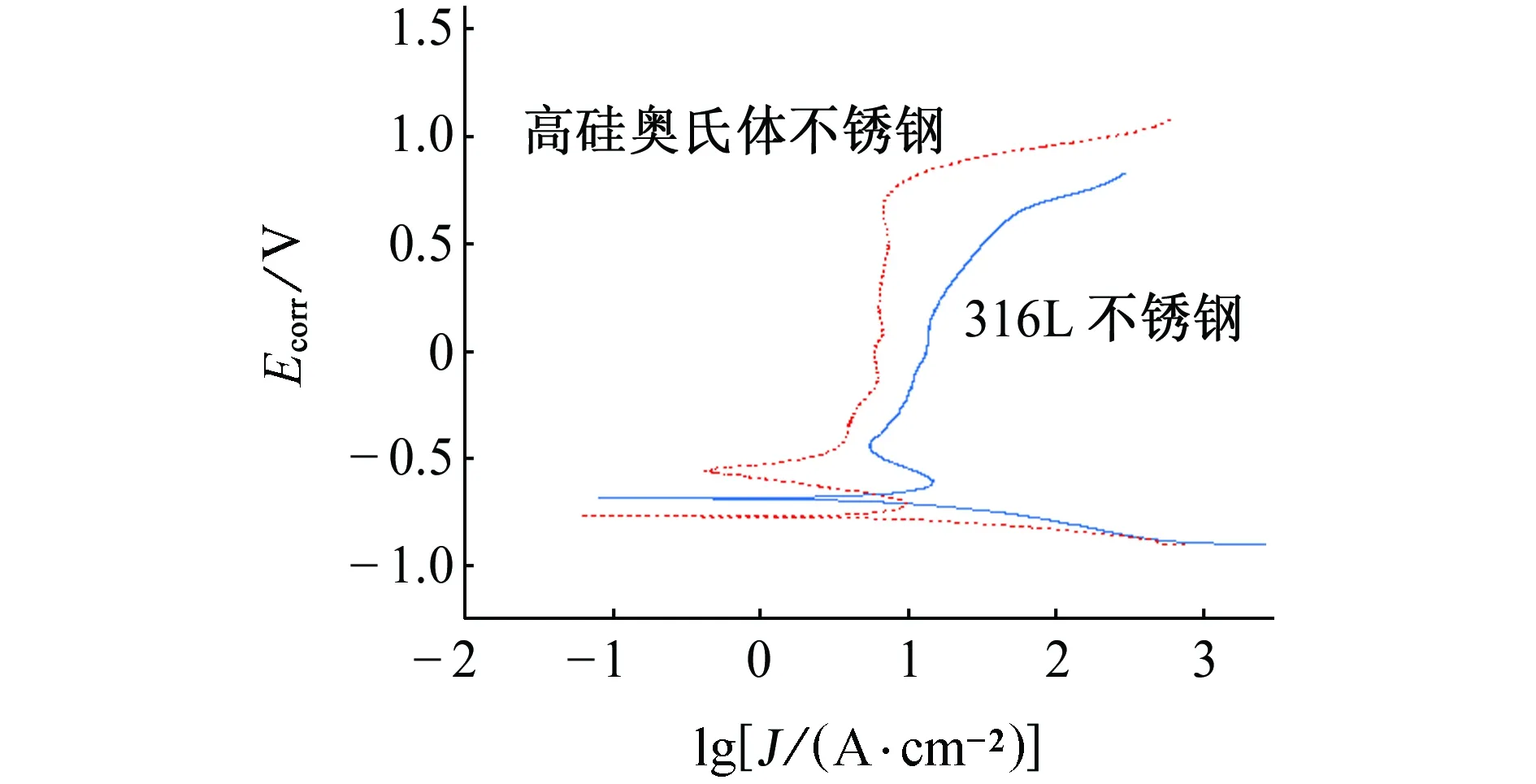

由图7可见,高硅奥氏体不锈钢的致钝电流密度和维钝电流密度均小于316L不锈钢的,同时致钝电位低于316L不锈钢的,钝化电位区间也略宽于316L不锈钢的,按照阳极保护原理,高硅奥氏体不锈钢更易于钝化和维持钝态。上述结果也表明了高硅不锈钢可自钝化获得稳定钝态,并不需要阳极保护。众所周知,阳极保护系统如果控制不当则会加速设备腐蚀[5]。显然采用316L不锈钢的阳极保护参数对不需要阳极保护的材料进行阳极保护是存在风险的,也增加了不可控因素。

图7 高硅不锈钢与316L不锈钢在H2SO4溶液中 的动电位极化曲线Fig. 7 Potentialdynamic polarization curves for high silicon austenitic stainless steel and 316L stainless steel in H2SO4 solution

由图8可见,致钝5 min后,316L不锈钢和高硅奥氏体不锈钢的电位均到达了钝化区间,但316L不锈钢的电位比高硅奥氏体不锈钢的高400 mV左右,若此时改为维钝,则在316L不锈钢和高硅奥氏体不锈钢之间必然形成电偶电池,316L不锈钢为阴极受到保护,高硅不锈钢为阳极将活化并加速腐蚀,此时阳极保护系统的电流和电偶电流都会促使高硅不锈钢腐蚀。另外,试验测得在-1 V下恒电位极化1 h后,电流稳定在6 mA。假设这些电流都用于式(1)所示反应,由此根据法拉第定律计算可得腐蚀速率为46.36 mm/a。因此电解腐蚀产生的腐蚀速率是巨大的,完全可以造成耐酸碟阀短期快速腐蚀失效。

(1)

图8 高硅奥氏体不锈钢与316L不锈钢在H2SO4溶液中的 极化电位-时间曲线(恒电流75 μA)Fig. 8 Polarization potential vs time curves for high silicon austenitic stainless steel and 316L stainless steel in H2SO4 solution (constant current of 75 μA)

5 腐蚀机理

测试及分析结果表明:局部腐蚀的产生主要是因为铸件的组织中存在析出物、宿松、缩孔等显微缺陷;均匀腐蚀则很可能是因为阀门在阳极保护系统中产生了双重的电解腐蚀,外加电流及大阴极小阳极产生的电偶电流,加速局部腐蚀。

高硅奥氏体不锈钢是一种可直接在浓硫酸中使用的钢种,并不需要阳极保护,况且这里的阳极保护参数是针对316L不锈钢设定的,并不一定适合高硅奥氏体不锈钢。阳极保护系统一旦控制不当,很容易加速设备的腐蚀,在316L不锈钢致钝操作时就很可能会造成阀门的电解腐蚀,而一旦阀门活化后,其余设备与阀门又会形成一个面积比例悬殊的大阴极小阳极的电偶电池,加速腐蚀。316L不锈钢设备为阴极受到保护,而阀门则为阳极快速溶解,阳极溶解反应如式(1)所示。系统中的其余部位则主要发生阴极还原反应,如式(2)~(5)所示[3]。在此过程中,局部缺陷导致的腐蚀最快,因此会导致局部的腐蚀穿孔和腐蚀坑。

(2)

(3)

(4)

(5)

(6)

6 结论和建议

(1) 耐酸碟阀的腐蚀类型为铸造缺陷引起的局部腐蚀和严重的双重电解均匀腐蚀,其中后者会加速前者。

(2) 通过铸造工艺的改善以及热处理可以消除析出物和宿松、缩孔,提高铸件致密度,从而减少甚至免除其中的局部腐蚀。

(3) 化工系统的设备应综合考虑各方面因素进行合理选材,避免腐蚀问题发生。

[1] 郑建国,周斌,史立军,等. 浓硫酸输送管道的恒压阳极保护方法:CN 1506497A[P]. 2004-06-23.

[2] 刘焕安,叶际宣. 高温浓硫酸用XDS不锈钢板材的研究[J]. 硫酸工业,2004(1):21-27.

[3] LI Y,IVES M B,COLEY K,et al. Corrosion of nickel-containing stainless steel in concentrated sulphuric acid[J]. Corrosion Science,2004,46(8):1969-1979.

[4] IVES M B,LI Y,COLEY K S. Passivity of nickel-containing stainless steels in concentrated sulphuric acid[M]//MARCUS P,MAURICE V. Passivation of Metals and Semiconductors,and Properties of Thin Oxide Layers. Amsterdam:Elsevier Science,2006:23-28.

[5] 吴荫顺,曹备. 阴极保护和阳极保护:原理、技术及工程应用[M]. 北京:中国石化出版社,2007:325-357.

Corrosion Failure Analysis of an Acid Corrosion Resistant Butterfly Valve in a Copper Smelter Acid Plant

OUYANG Ming-hui, LIU Huan-an,YE Ji-xuan

(Institute of Xuanda Corrosion-Resistant Special Metals of Zhejiang Province, Yongjia 325105, China)

The corrosion failure of acid resistant butterfly valve was analyzed by means of in-situ work condition investigation, chemical composition analysis, microstructure and corrosion morphology observation as well as electrochemical testing. The results show that the localized corrosion perforation and pits were due to casting defects. The main reason for heavy general corrosion was electrolytic corrosion because of anodic protection system.

butterfly valve; corrosion; electrolytic corrosion; failure analysis

10.11973/fsyfh-201702015

2015-09-25

欧阳明辉(1982-),工程师,硕士,从事特种金属材料及腐蚀电化学的相关研究工作,0577-57762279,oyfeng168@126.com

TG172

B

1005-748X(2017)02-0155-05