各因素对套管内管道阴极保护影响的数值模拟

刘 波,王树立,赵永刚,刘飞飞,郑亚星,王志锴

(1. 常州大学 江苏省油气储运技术重点实验室,常州 213016; 2. 西安石油大学 石油工程学院,西安 710065)

各因素对套管内管道阴极保护影响的数值模拟

刘 波1,王树立1,赵永刚2,刘飞飞1,郑亚星1,王志锴1

(1. 常州大学 江苏省油气储运技术重点实验室,常州 213016; 2. 西安石油大学 石油工程学院,西安 710065)

采用数值模拟技术研究了套管内管道阴极保护的影响因素对套管内管道电位以及管地电位的影响。结果表明:套管涂层质量和管道涂层质量对管道电位都有较大影响,涂层质量越好,管道电位就越负,阳极使用寿命就越长;套管内安装牺牲阳极对套管内管道阴极保护有积极作用,避免了该特殊管段达不到阴极保护的效果;套管内电解质的电导率对管道电位有一定的影响,电导率越大,管道电位就越负;在套管段,涂层质量的好坏、内部是否安装阳极、电解质电导率的变化都对管地电位影响较小,无法根据管地电位判断管道是否达到阴极保护的标准或了解其内部的腐蚀环境。

套管;阴极保护;影响因素;数值模拟

根据目前标准规定,对有套管和无套管处管道完整性的评价方法主要包括:在线检测(ILI)、压力检测、外腐蚀直接评价(ECDA)。在实际现场检测中,在线检测和压力检测一般应用于管道建设初期,而在线检测在管道弯曲和阀门处也存在许多困难[1]。虽然利用外腐蚀直接评价(ECDA)可以定性地判定套管内管道的腐蚀状况,但由于套管对测试信号的屏蔽,所以利用该方法检测较长套管内的管道时变得异常困难[2]。

套管内管道的外部腐蚀是管道最主要的失效形式,其腐蚀程度可以通过套管环形空间内充满水后利用腐蚀电位或加载到套管段的阴保等级来间接评价[3]。因为套管环形空间内无参比电极,且管道的测试引出线有限,所以通常在现场套管内管道的电位无法检测,只能依靠地表电位大体估计。由于套管壁以及土壤和涂层的电位降影响,地表电位与环形空间内管道的真实电位存在差异。因此,本工作运用COMSOL Multiphysics软件对套管内管道的电位变化因素进行了模拟计算,为套管内管道阴极保护及其防护提供参考。

1 数学模型的建立及计算方法

1.1 控制方程

所建立的几何模型在溶液中的静电控制方程满足拉普拉斯方程,如式(1)所示。

(1)

式中:φi为几何体中ith域的溶液静电势。几何体中有两个域:套管外的土壤和套管内的水或土壤[4]。

1.2 边界条件

根据控制方程所需的边界条件,对模型进行物理定义,包括管道和套管表面的电流密度、各电解质及土壤的电阻率、阴阳极极化曲线的斜率、与管道平行方向的地表面设置无限域等,土壤上表面和四周均采用绝缘边界条件,二者的电流设为零。

上述控制方程的边界条件设置如下:(1) 给出阳极表面固定的腐蚀电位;(2) 给出管道表面以及套管内外表面的极化电流密度;(3) 设定地面绝缘以及套管两端是否密封,若密封,电流无法流进,反之,则电流可以流入;(4) 土壤上表面以及管道平行方向的地面表面设置为无限域;(5) 其余边界条件的电流为零,零电流边界条件定义如式(2)所示。

(2)

1.3 有限元解法

计算时,首先给出被保护结构体的初始值,而后采用插值法得到下一个数值,依次反复迭代,直到计算结果满足电流平衡条件。阴极和阳极的极化曲线受很多因素的影响,不能简单地用其中一个公式来表述,在实际操作中通常将试验测量得到的极化曲线划分成若干段,对每段分别进行线性拟合[5]。本工作采用有限元计算软件COMSOL Multiphysics和插值迭代法实现数学模型的计算和结果求解。

2 模型验证

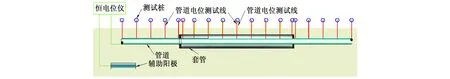

为了验证上述所建模型及计算方法的准确性,在室内建立了埋地管道套管穿越模型,试验装置见图1。土壤电阻率为10 Ω·m,管道长0.8 m,其直径为8 cm,埋深为20 cm;距管道左端0.2 m处设有套管,套管全长0.4 m,其内外径分别为10 cm和12 cm;管道下方设有辅助阳极,尺寸为0.5 m×0.02 m×0.01 m,整体水平地埋入土壤中,其一端与管道的左端相连。在管道和套管上,每0.05 m设有一电位测试点,所用参比电极为Cu/CuSO4电极(CSE)。

图1 试验装置示意图Fig. 1 Schematic diagram of experimental equipment

辅助阳极采用恒定的电流密度和输出电位作为边界条件,土壤上表面和四周均采用绝缘边界条件,即电流密度为0。当套管两端密封后,设置套管内外两个不同域,套管两端密封处绝缘处理。

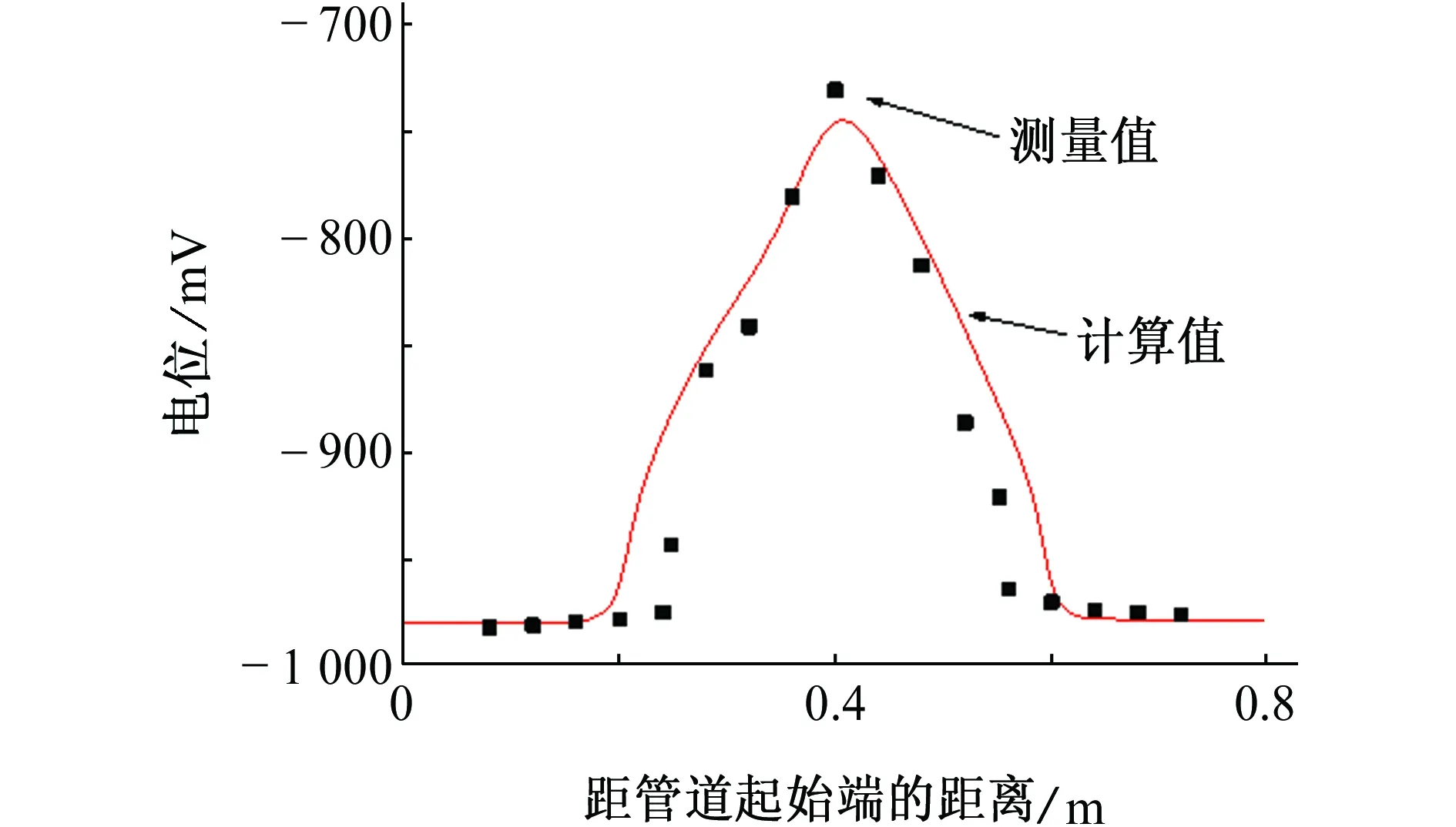

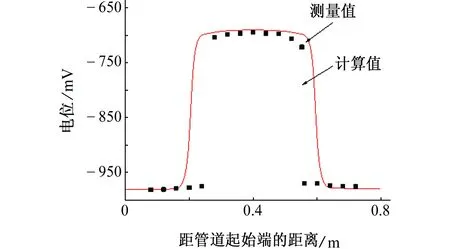

控制试验模拟装置的恒电位仪,使汇流点处的电位控制在-1 V,在套管两端不密封和密封条件下,分别控制阳极输出的电流密度为0.05 mA/m2时,测量管道各点处电位,模拟结果与测试结果如图2所示。

由于套管与管道之间存在电解质,所以此时套管也是阴极保护的一部分。由图2可见,当套管两端未密封时,阴保电流能够从两端流入套管内管道的表面,但该管段的阴保电位较低;当套管两端密封时,阴保电流需流经套管才能抵达管道表面,所以该管段的阴保电位更低。从模拟结果可以看出,管道电位分布的结果与测量结果吻合,最大误差不超过2.3%,在允许的范围之内。由于模型是对实际情况的简化,而且计算过程是迭代过程,所以会产生一定的误差,但误差在允许的范围内,表明采用COMSOL Multiphysics所建立的数学模型及计算方法是准确的。

3 套管内管道电位影响因素及规律

埋地管道在穿越铁路或河流时,经常会穿越不同的地质水文条件,计算时假设土壤的物性参数具有连续性,且仅以管道和套管作保护对象来考察各变化因素对套管内管道电位的影响。

(a) 套管两端未密封

(b) 套管两端密封图2 模拟管道电位分布计算结果与实测结果Fig. 2 Calculated and experimental results of pipeline potential distributions with two casing ends unsealed (a) and sealed (b)

3.1 几何模型与参数设置

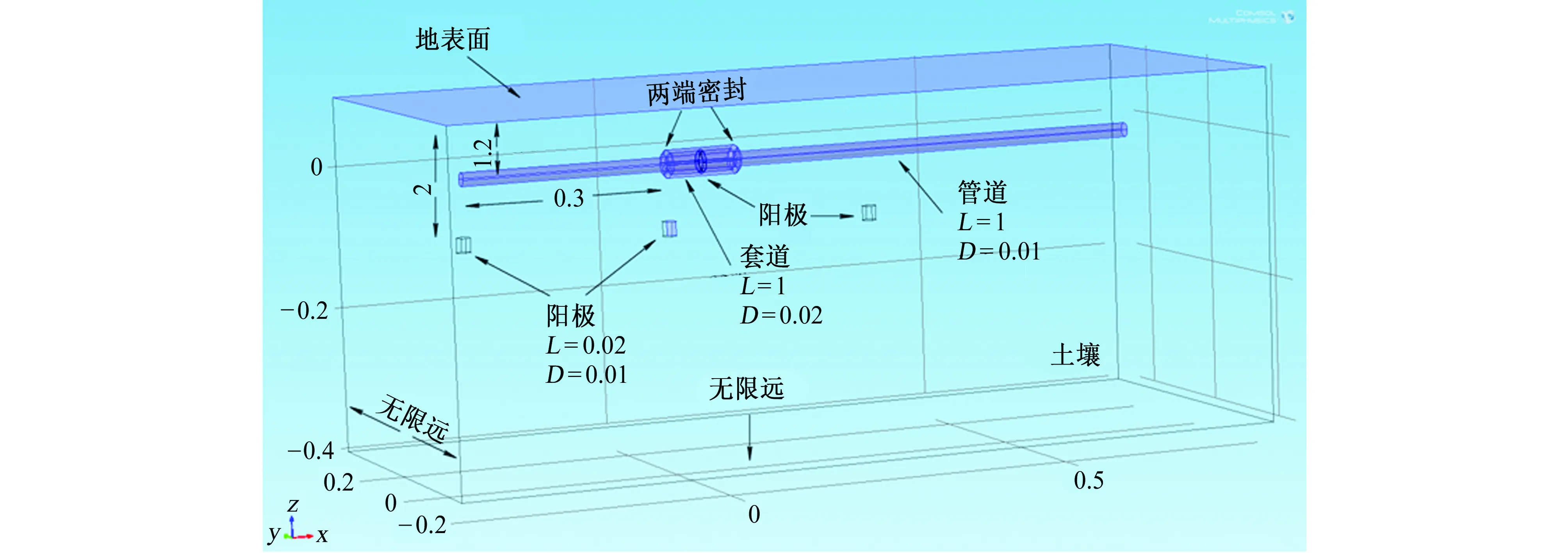

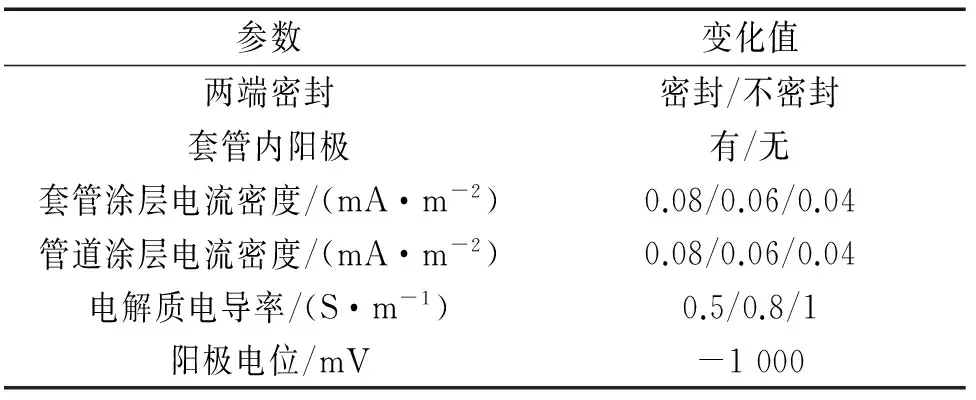

基于有限元法在COMSOL Multiphysics中建立埋地管道阴极保护的腐蚀模型,该模型主要包括管道和套管两部分。第一步,根据现场套管处管道的埋设特点,选择三维、一次电流分布、稳态的计算环境。第二步,利用Geometry建立分析模型,先建立套管、管道、阳极以及两端密封塞模型,而后建立土壤环境,具体几何参数见图3。第三步,对模型进行物理定义,包括管道和套管表面的电流密度、各电解质及土壤的电阻率、阳极电位以及边界无限域等,具体参数见表1。第四步,对已生成的模型采用自由剖分四面体网格划分。最后,对计算结果进行后处理,得出预设定结果值。

3.2 模拟结果与讨论

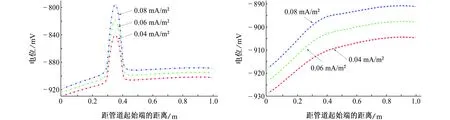

3.2.1 套管涂层质量的影响

套管涂层质量对管道电位和管地电位的影响,可以认为是不同大小的阴保电流密度对管道作用的结果:套管涂层质量越差,所需的阴保电流密度就越大。由图4(a)可见,当套管表面的电流密度为0.08 mA/m2时,套管段的管道电位最正,约为-800 mV,高于阴极保护标准(-850 mV);当套管表面电流密度为0.04 mA/m2时,套管段管道的电位约为-870 mV,在阴极保护的范围内。套管表面的电流密度越大,管道电位越正,这主要是因为套管涂层质量越差,所需的阴保电流就越多,但阳极所提供的保护电位和阳极表面积是固定不变的,所以致使管道电位就朝着正方向移动。由此可见,套管外表面的涂层质量对管道电位和地表电位有较大影响。

由图4(b)可见,套管涂层质量对管地电位的影响较小,管地电位的曲线变化平缓,在套管段无峰值,这表明现场测试套管内的管道电位时,仅通过检测套管两端之外管地电位是难以判断套管内的管道电位是否达到阴极保护的标准的。

3.2.2 管道涂层质量的影响

管道涂层质量对套管段管道电位和管地电位影响,也可通过阴保电流密度大小来判断。由图5(a)可见,在套管两端密封的前提下,套管内管道涂层质量不同时,管道电位有明显的变化。保持套管涂层质量不变(电流密度为0.08 mA/m2),随着流入管道的阴保电流密度减少,管道电位降低,当阴保电流密度为0.04 mA/m2时,管道电位接近-850 mV。因此在现场施工中,为了防止这一特殊管段发生腐蚀,通常对套管内的管道涂层采取加强级防护,这不仅可以减少管道在穿越过程中被岩石划损,还可防止套管内发生大气腐蚀、液/固相腐蚀,同时保证管道在有效的阴极保护电位范围之内。由图5(b)可见,与管道电位相比,管地电位变化整体相对平缓,而且在套管段无峰值,这主要是因为套管屏蔽了管道表面大部分电位信息。所以在套管段检测现场,仅依靠由管地电位无法判断出管道电位。

图3 几何模型示意图(单位:m)Fig. 3 Sketch of the model geometry表1 套管试验参数Tab. 1 Experimental parameters of casing

参数变化值两端密封密封/不密封套管内阳极有/无套管涂层电流密度/(mA·m-2)0.08/0.06/0.04管道涂层电流密度/(mA·m-2)0.08/0.06/0.04电解质电导率/(S·m-1)0.5/0.8/1阳极电位/mV-1000

(a) 管道电位分布 (b) 管地电位分布图4 套管涂层质量对管道电位和管地电位分布的影响Fig. 4 Effects of casing coating quality on distributions of pipe potential (a) and pipe-to-soil potential (b)

(a) 管道电位分布 (b) 管地电位分布图5 管道涂层质量对管道电位和管地电位分布的影响Fig. 5 Effects of pipe coating quality on distributions of pipe potential (a) and pipe-to-soil potential (b)

3.2.3 套管内部牺牲阳极的影响

由图6(a)可见,当套管两端未密封时,套管内部安装牺牲阳极对管道电位有较大影响。当套管内无牺牲阳极时,套管段管道电位最小为-870 mV;而当套管内安装牺牲阳极时,该段的管道电位峰值接近-1 000 mV。由图6(b)可见,当套管两端密封时,安装牺牲阳极前该段的管道电位峰值为-740 mV,而安装后电位同样接近-1 000 mV,但二者差值较大,约为260 mV。

以上结果说明套管内部安装牺牲阳极对该段的管道阴保电位有极大影响。当套管两端未密封时,部分阴保电流可以流入该管段,对管道有一定的阴保作用;当套管两端密封后,流入管道的阴保电流减少,这时管道的阴极保护达不到标准要求。无论套管两端是否密封,当其内部安装牺牲阳极后,该段的管道电位都达到了标准要求,所以在套管内安装牺牲阳极是很有必要的,它对该特殊段管道的阴极保护有一定的积极作用。

(a) 套管两端未密封 (b) 套管两端密封图6 套管两端密封与未密封时套管内部牺牲阳极对管道电位分布的影响Fig. 6Effects of sacrificial anode in casing on distribution of pipe potential with two casing ends unsealed (a) and sealed (b)

由图7可见,无论套管两端是否密封,安装牺牲阳极后,管地电位都有轻微的负向平移,但未密封套管安装阳极前后的差值和幅值略比密封情况下的大。这主要是因为阴保电流可以通过未密封套管的两端影响到管地电位。

3.2.4 套管内部电解质的电导率的影响

由图8(a)可见,当套管两端密封时,内部电解质对管道电位有一定的影响。当套管外部电解质的电导率保持0.5 S/m不变,随内部电解质电导率的增大,该段管道电位朝着负方向逐渐移动,但套管外部的管道电位却保持不变。这主要是因为套管两端被密封,阴保电流只能经套管壁面和内部电解质流入管道,所以电解质的电导率影响着阴保电流传输量。从套管穿越段检测现场可以发现,许多套管两端的密封材料由于运行年限较长以及地下水位变化等因素已失去密封作用,导致土壤、地下水、淤泥等进入套管内。各种杂质的进入会促进管道腐蚀的发生,套管内管道的阴保电位偏负,所以保持环形空间内土壤相对干燥是防止腐蚀发生的重要前提。

(a) 套管两端未密封 (b) 套管两端密封图7 套管两端密封与未密封时套管内部牺牲阳极对管地电位分布的影响Fig. 7 Effects of sacrificial anode in casing on distribution of pipe-to-soil potential with two casing ends unsealed (a) and sealed (b)

(a) 管道电位分布 (b) 管地电位分布图8 套管内部电解质的电导率对管道电位和管地电位分布的影响Fig. 8 Effects of conductivity of electrolyte on distributions of pipe potential (a) and pipe-to-soil potential (b)

由图8(b)可见,不论套管内电解质的电导率如何变化,管地电位都保持不变,这是因为套管屏蔽了大部分从套管内部反馈到外部的电流信号,所以才使得地表处的电位没有变化。因此,在工程检测现场,不能仅通过管地电位的大小判断套管内部电解质的类型。

4 结论

(1) 套管处管道的阴极保护在数学模型上只考虑套管内外两个域的边界条件不同,并通过室内模拟试验对此进行了验证。

(2) 套管外表面和套管内管道的涂层质量对管道电位有较大影响。涂层质量越好,管道所需的阴保电流就越少,阴保电位就越负,阳极使用寿命就越长,因此在现场施工中,有必要对套管内管道涂层采取加强级防护。

(3) 套管内安装牺牲阳极对该特殊管段的阴极保护有积极的作用。套管内管道由于阴保电流被屏蔽,所以内部安装牺牲阳极有利于实现该特殊段的阴保电位,达到阴保的效果。

(4) 套管内电解质的电导率对管道电位有一定的影响。当内部电解质的电导率越大,管道的保护电位就越负,但由于土壤、地下水、淤泥等杂质使得管道更易发生腐蚀,所以保持环形空间内相对干燥是防腐的重要前提。

(5) 在套管段利用管地电位的大小判断管道的电位是不可行的。涂层质量好坏、内部是否安装阳极、电解质的电导率变化都对管地电位影响较小,无法根据地表所获取的电位信息判断管道是否达到阴极保护的标准或其内部的腐蚀环境。

[1] NACE RP0502. Pipeline external corrosion direct assessment methodology[S]. Houston,Texas:NACE International,2008.

[2] WARNER J. Case studies in the assessment of filled casings[C]//Corrosion 2013. Houston,Texas:NACE,2013:2386.

[3] SONG F M,BARRON B. Study investigates external corrosion damage to cased segments[J]. Oil and Gas Journal,2009,20(6):15-20.

[4] SONG F M,NORDQUIST A. Large-scale model developed for predicting the carrier pipe potential inside a metallic casing[J]. Corrosion,2013,69(12):1180-1194.

[5] ZHANG M,ZHAO J,ZOU L L,et al. Numerical simulation and optimization of steel pipe cathodic protection under the condition of 3.5% brine[J]. Advanced Materials Research,2013,690/693:2751-2756.

Numerical Simulation of Effects of Influence Factors on Cathodic Protection of Pipeline in Casing

LIU Bo1, WANG Shu-li1, ZHAO Yong-gang2, LIU Fei-fei1, ZHENG Ya-xing1, WANG Zhi-kai1

(1. Jiangsu Key Laboratory of Oil-gas Storage and Transportation Technology, Changzhou University, Changzhou 213016,China; 2. Petroleum Engineering College, Xi′an Petroleum University, Xi′an 710065, China)

The effects of influence factors of cathodic protection in casing on pipe potential and pipe-to-soil potential were studied using numerical simulation. The results show that the coating quality of casing and pipe had a great influence on pipe potential. The better the coating quality was, the more negative the pipe potential was, and the longer the anode service life was. The sacrificial anode installed in the inside of casing had positive effect on the cathodic protection of the pipe in casing. In addition, the electric conductivity of the electrolyte in casing had a certain effect on the pipe potential, and pipe potential shifted negatively with the increase of electrical conductivity. In the casing section, whatever the coating quality was, whether the anode was stalled in casing and whether the electrolyte conductivity change had few effects on the pipe-to-soil potential. It cannot be determined whether the pipe potential reaches the cathodic protection standard or how the internal corrosion environment is, according to pipe-to-soil potential.

casing; cathodic protection; influence factor; numerical simulation

10.11973/fsyfh-201702005

2015-08-10

江苏省科技厅资助项目(BY2014037-33)

王树立(1957-),教授,博士,从事油气管道腐蚀与防护的研究工作,0519-83293890,wsl@cczu.edu.cn

TG174

A

1005-748X(2017)02-0107-06