基于A-B平台的造纸机传动控制系统设计及应用

马文明

(西京学院,陕西西安,710123)

·传动控制·

基于A-B平台的造纸机传动控制系统设计及应用

马文明

(西京学院,陕西西安,710123)

针对造纸机传动控制系统准确实现速度链控制、负荷分配和张力控制的技术难点,设计基于A-B平台的造纸机传动控制系统,对控制系统的硬件和软件进行设计,重点研究速度链控制、负荷分配和张力控制的控制原理,设计造纸机传动控制解决方案。

传动控制系统;速度链控制;负荷分配

造纸机传动控制系统是造纸装备控制和驱动的中枢,其作用是实现造纸过程的自动化、智能化。该系统的研究是跨学科多领域技术的相互结合,主要涵盖了软件设计理论、控制理论、电力电子技术、通信技术等。经过实际调查,当前国内造纸行业有些造纸机的传动控制系统自动化程度欠佳、生产能耗较高、生产效率较低。主要体现在以下4点:①纸机传动在运行过程中负载波动比较大,导致速度波动也较大,容易断纸;②负荷分配效果欠佳,常有从动点处于发电制动状态,烧毁变频器;③纸机联锁控制功能不完善,经常会因为油压等参数不正常导致纸机无法正常生产,甚至损坏纸机;④张力控制功能效果欠佳,当相邻传动点速度出现微小偏差时,纸幅的张力会发生较大的变化,容易断纸[1]。鉴于以上描述的问题,本课题对造纸机系统的速度链控制、负荷分配控制及张力控制进行了深入研究,以寻求合理的解决方案,设计出基于A-B平台的造纸机传动控制系统。

1 造纸机传动控制系统工艺介绍

造纸生产是一个多参数、多变量及非线性的工艺系统[1]。纸张生产流程如下:将造纸原料利用机械制浆、化学制浆等方法转变成纸浆,根据纸张所需的强度、色调、印刷性能进行纸浆调制,将符合抄纸要求的纸浆从流浆箱流出,经过上网成形、压榨脱水、干燥烘干、施胶和卷取等工艺形成原纸,最终经过复卷、分切及打包处理转换为满足要求的纸卷[1]。造纸机传动控制系统作为抄纸系统的控制驱动中枢,基本采用分部变频传动方式,各分部在PLC控制下通过变频器驱动各分部电机,电机旋转后依靠减速箱减速,通过联轴器带动各传动辊子转动。造纸机传动系统示意图如图1所示,上位机与PLC、人机界面与PLC、变频器与PLC通过现场总线通信方式进行信息传递交换。

图1 造纸机传动控制系统示意图

2 造纸机传动控制系统控制要求

通过造纸机生产工艺的分析,对系统的要求如下:①工作速度可调节 为了使造纸机适应不同纸种和纸张定量调节的需要,系统应保证在较大范围内均匀调速;②抄纸速度稳定 为了保持纸张定量稳定,减少纸幅的断头,避免纸张发生褶皱,要求抄纸速度必须稳定;③各分部速比稳定并可调整 为了生产质地均匀的纸张,要求各分部之间速比稳定,同时为避免分部传动点速度改变,要求速比可调,且不能超过其限定值;④设置爬行速度 为了检查和清洗成形网、毛毯和干毯,同时便于检查各分部的运行情况,要求各分部必须有15~40 m/min的爬行速度;⑤负荷分配 随着纸机向着大幅宽、高速及大功率的方向发展,将纸机分部改成多电机传动,针对多电机驱动同一负载的情况,必须要求进行负荷分配;⑥主车速给定 为了配合纸浆流速,使得生产的纸张质地均匀,减少断头,要求主车速平稳改变[1-2]。

3 造纸机传动控制系统硬件设计

本课题以河北秦皇岛某造纸厂二期项目为例,进行造纸机传动控制系统设计。该纸机项目幅宽为4600 mm,设计车速为450 m/min,总设计容量为1567 kW,主要传动点总计16个,传动点名称及电机容量如表1所示。其中有5组负荷分配,分别为:驱网辊、真空伏辊及传动导网辊;第一压榨上辊、第一压榨下辊;第二压榨上辊与第二压榨下辊;施胶上辊与施胶下辊;热压缸与热压辊。

表1 造纸机传动点信息表

3.1 总体控制方案设计

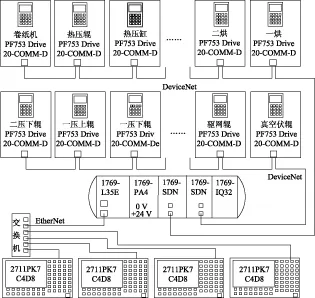

从工程实际要求出发,本系统为交流变频传动控制系统,传动方案采用标准三级控制模式。根据纸厂用户的要求,选用A-B 1769-L35E作为控制单元,并且系统配有2个Compact Logic 1769-SDN DeviceNet扫描器,用于DeviceNet网络上的点对点的通信、I/O控制。传动单元采用A-B PowerFlex753变频器,配有20-COMM-D网络适配器与PLC进行通信。该系统的结构示意图如图2所示。

图2 造纸机传动控制系统结构示意图

图3 变频器硬件接线图

3.2 变频器硬件设计

在造纸机传动控制系统中,采用现场总线及三级控制方案,变频器传动硬件的设计实现了标准化,可以适应不同工程项目。以二组烘缸为例,变频器硬件接线如图3所示。

在图3中,传动单元通过变频器控制面板进行所有参数设置。图中KA101为中间继电器的常闭触点,当其闭合时,变频器进入运行使能状态。当系统故障时,按下急停按钮,中间继电器得电,常闭触点KA101变为常开,变频器运行使能位为0,传动单元将因使能关闭而停车。当系统故障处理后,弹出急停按钮,中间继电器失电,常闭触点重新闭合,变频器运行使能位重新得电,传动单元重新启动,实现了硬件保护作用[3]。

4 造纸机传动控制系统软件设计

造纸机传动控制系统要实现速度链和负荷分配控制,部分传动点实现张力控制。通过对该系统的速度链控制、负荷分配及张力控制进行详细分析和研究,提出合理的系统工艺控制算法,如图4所示。

4.1 速度链的分析及控制策略

在速度链控制中,主要包含速度同步控制和速比控制。本课题采用并行同步控制策略进行系统速度的同步控制。将每个传动点都看作单独的速度对象,控制传动点在合适的车速值工作。每个子系统运行在闭环情况下,并且系统的稳态误差及动态误差符合工艺要求时,各传动点的速度仅受上一级速度的控制,实现速比控制算法[4]。速比控制是将所有与速度有关的工艺操作最终归结为对传动点的速比进行调节。任意传动点运行速度均等于速度链上一分部的速度值乘以本分部的速比ki。通过操作该传动点加速、减速微调按钮,调节速比的大小,使分部车速满足当前的生产要求。如果生产过程中速比合适,需要消除速度的累积误差时,通过张紧、松弛按钮,在传动点的速度上附加一个正或负的偏移量[4],如图5所示。

图4 传动系统工艺控制算法结构图

图5 速比控制结构图

由于采用并行同步控制,各传动点进行独立调速,传动点电机无法快速地感知彼此之间的相互变化,一旦某传动点负载发生波动,就会造成其他传动点速度稍微不同步。该问题在速比控制下难以调节时,需要引入速差限幅控制,即在速比调节基础上,将波动后的相邻传动点速差与各传动点速差预设值作比较,若大于速差预设值,将该速差叠加至传动点下一级速度给定上,若小于速差预设值,则不做调整[4]。

4.2 负荷分配的分析及控制策略

在造纸生产中,各分部传动常常会遇到多台电机拖动同一负载的情况,例如由压榨上辊与压榨下辊组成的真空压榨部,运转时通过加压使上下毛毯直接接触,纸幅在毛毯中间通过。此类传动点在实际工作时,不仅要求速度同步,同时还要求对电机的负荷进行分配。如果没有进行负荷分配或者负荷分配不合理,则会出现某台电机出力大,某台电机出力小的情况,就可能造成严重的后果,或引起断纸、撕坏毛毯,或长期过载的电机会发生故障,甚至烧毁[5]。表征每个电机负荷状态的量称为负载率,故负载率δ的定义为:

(1)

式中,Pi为第i台电机的负载功率,Pie为电机的额定功率。负荷分配就是驱动同一负载的各个传动点的电机负载率相等。在实际应用中,往往需要根据所使用的变频器,选择合适的负荷分配参数。这些参数通常包括电流百分数和转矩百分数。以采用转矩代表实际负荷的变频器为例,其负荷分配的计算如式(2)所示。

(2)

式中,Pi为第i台电机的负载功率,Pie为电机的额定功率,MiL为第i台电机的实际输出转矩,M为期望转矩。本课题采用基于转矩限幅速度控制的负荷分配方案解决负荷分配。异步电动机基频以下采用变压变频调速时,电磁转矩近似正比于转差率,因此在电机速度不变的情况下,可以通过调节变频器输出频率,改变电机输出转矩。这种改变电机机械特性的方法可以用来实现负荷分配功能[5]。当分部传动处于单动模式时,负荷分配组中的主传动点和从动点都工作在速度控制模式,主从传动点受速度链控制独立运行。当传动分部处于联动模式时,主传动点变频器继续工作在速度控制模式,作为负荷分配组的主传动点,用来维持速度的稳定。从动点也继续工作在速度控制模式,但要求从动点的速度控制器必须处于饱和状态,一般情况下,系统通过现场总线通信对负荷分配组内的从动点速度给定值给定要比主传动点的速度给定值大1.05~1.1倍,这样在联动情况下,主传动点和从动点的实际速度相同,而且等于主传动点的给定速度。从动点的实际速度小于其给定速度值,那么从动点要增大转矩电流值,系统就对从动点的正转矩限幅值进行控制,将负荷分配组内主传动点变频器的转矩实际值作为从动点变频器的正转矩限幅值,从动点变频器的转矩输出虽然因为本身速度控制器饱和而达到额定值,但由于转矩限幅只能输出与主传动点同样大小的数值[4-5]。这样实际效果就是从动点的实际转矩值和主传动点的实际转矩值是相等的,从动点的实际转速值不受自身控制,完全由主传动点决定。同时当主传动点因为负荷分配不均导致转速下降时,主传动点转速控制器调节输出。因为速度调节器的输出,同时也是转矩调节器的输入,故主传动点变频器转矩输出变大,从动点转矩输出因为主传动点转矩限幅值增大而增大,直至负荷分配完成,负荷分配原理如图6所示。

4.3 张力控制的分析及控制策略

在经过施胶、压光等工艺过程后,纸张含水量接近成品纸的水分含量,其伸缩性和延展性极速下降。

图6 负荷分配原理示意图

图7 张力控制示意图

当相邻传动点转速出现微小偏差时,纸张张力会发生变化,要求对某些传动点采用张力控制,维持纸张均衡的张力,使抄纸效率和纸张质量得到提升[1- 4]。实际应用中,将张力传感器安装在导辊上检测纸张实际张力,其测量值被采集到PLC中,并与张力设定值进行比较,通过差值的PID控制对下一级传动点转速进行调节。即实际张力较大时,减小传动点转速;实际张力较小时,增大传动点转速。通过张力控制维持纸张均衡的张力,实现纸张平稳缠绕。通过对传动点转速的控制来实现张力调节,达到了纸张张力均衡控制的目的,如图7所示。

5 结 语

本课题通过对造纸机传动控制系统设计关键问题的分析,提出了造纸机传动工艺的解决方案。在造纸机传动控制系统控制工艺要求的基础上,进行了基于A-B平台的硬件设计,并科学合理地分析了速度链控制、负荷分配控制和张力控制的原理及符合实际工程要求的控制策略。提高了传动控制的自动化程度,使造纸机传动控制系统在运行过程中达到了速度稳定、负载分配合理、张力控制稳定的效果。此控制系统符合现代造纸自动化的工艺设计要求,在实际工程运行中,客户反映良好,值得推广。

[1] MENG Yan-jing. Principle and design of variable frequency drive of paper machine[M]. Xian: Shaanxi People Publishing House, 2002. 孟彦京. 造纸机变频传动原理与设计[M]. 西安: 陕西人民出版社, 2002.

[2] WANG Su-e, HAO Peng-fei, MENG Yan-jing. Analysis and design of load distribution control of paper machine transmission system[J]. China Pulp & Paper, 2004, 23(8): 38.

王素娥, 郝鹏飞, 孟彦京. 纸机传动系统负荷分配控制的分析与设计[J]. 中国造纸, 2004, 23(8): 38.

[3] Rockwell Automation.PowerFlex750[S]. Series AC inverter user Manual.2009. 罗克韦尔自动化公司. PowerFlex750系列[S]. 交流变频器用户手册. 2009.

[4] MA Wen-ming. Design and application of variable frequency drive system of paper machine based on PROFIBUS[J]. China Pulp & Paper, 2016, 35(7): 58. 马文明. 基于PROFIBUS的纸机变频传动系统的设计及应用[J]. 中国造纸, 2016, 35(7): 58.

(责任编辑:马 忻)

推进林业生态建设 加快发展林纸循环经济

Design and Application of Paper Machine Drive Control System Based on A-B Platform

MA Wen-ming

(XijingUniversity,Xi’an,ShaanxiProvince, 710123)

(E-mail: 987746606@qq.com)

Aiming at the technical difficulty of accurately implement speed chain control, tension control and load distribution in paper machine drive control system, the paper machine drive control system based on A-B platform was designed including the hardware and software of the system, particularly focused on the research of the principles of speed chain control, tension control and load distribution control a reasonable paper machine drive control solutions was provided.

drive control system; speed chain control; load distribution

马文明先生,硕士,助教;研究方向:电力电子与电力传动,电机控制与变频调速。

2016-12- 05(修改稿)

西京学院科研基金项目(XJ150213)。

TP273

A

10.11980/j.issn.0254- 508X.2017.04.011