国产全自动造纸表面施胶淀粉连续制备系统

杨能生 王艳霞

(中国轻工业武汉设计工程有限责任公司,湖北武汉,430060)

·表胶连续制备·

国产全自动造纸表面施胶淀粉连续制备系统

杨能生 王艳霞

(中国轻工业武汉设计工程有限责任公司,湖北武汉,430060)

介绍了自主研发、制造的全自动造纸表面施胶淀粉连续制备系统的工艺流程、控制要点及优势,采用该自主研发的全自动连续制备系统制备表面施胶淀粉,成胶质量稳定、节能降耗,与间歇制备系统相比,每吨淀粉电耗节省50%以上、汽耗节省20%以上。

表面施胶淀粉;全自动连续制备系统;节能降耗

全自动造纸表面施胶淀粉连续制备系统具有自动化程度高、生产效率高、产品质量稳定、生产能耗低等优点,可广泛应用于包装纸、文化纸等需要表面施胶的高档纸品生产线。全自动化连续制备系统使用淀粉酶对原生淀粉进行降解,与间歇制备系统制备过程中使用过硫酸铵相比,使用淀粉酶可降低表面施胶的成本和减轻对环境的污染[1]。但多年来全自动表面施胶淀粉连续制备系统一直依赖国外进口,投资大,国内仅一些大型造纸生产线采用进口的全自动连续制备系统,中小型造纸企业仍以间歇制备系统为主。

自2005年以来,中国轻工业武汉设计工程有限责任公司(以下简称中轻武设)一直致力于开展造纸表面施胶淀粉制备系统的技术研究工作,从间歇制备工艺系统开始,逐步过渡到半连续(淀粉分散为间歇式)工艺过程。经过多年的研究与开发,中轻武设对半连续制备系统进行创新升级,使造纸表面施胶淀粉的制备生产过程实现全自动、连续化,研发的全自动造纸表面施胶淀粉连续制备系统,自动化程度和工艺技术水平均满足实际生产的需要。

1 全自动造纸表面施胶淀粉连续制备系统

1.1 工艺描述

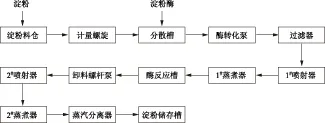

全自动造纸表面施胶淀粉连续制备系统以原生玉米淀粉或木薯淀粉为原料,经过淀粉酶转化,使长分子链的天然淀粉转换为短分子链的降解淀粉。经过降解后的淀粉适用于造纸表面施胶,达到增加纸张强度性能的目的。全自动造纸表面施胶淀粉连续制备系统流程如图1。

按图1所示,袋装原生淀粉通过起重设备吊入料仓,料仓配有倒料时的排尘分离系统。料仓内的淀粉经料仓底部计量螺旋输送机被连续送入淀粉分散槽进行分散,分散浓度为25%~28%。与此同时,按比例将淀粉酶加入到分散槽内并进行充分混合,混合后的淀粉经过自动过滤器过滤,除去杂质,然后送入1#喷射蒸煮器加热;加热后的淀粉温度控制在设定温度,经过蒸煮器混合达到温度均一,送入酶反应槽进行酶化反应。经过一定时间的酶化反应,高分子链的原生淀粉被降解成低分子链的淀粉,达到表面施胶用的黏度要求。通过卸料泵送入2#喷射蒸煮器进行糊化,在蒸煮器内进行高温灭活,终止酶在淀粉液中的反应。糊化后的淀粉胶液经过蒸煮器进入蒸汽分离器。糊化后的成品淀粉胶液在淀粉储存槽保温储存。淀粉储存槽内需要搅拌,以保证成品淀粉胶液浓度和温度的均一性。

图1 全自动造纸表面施胶淀粉连续制备系统流程图

图2 全自动连续制备系统淀粉分散过程DCS控制图

1.2 工艺控制

本课题自主研发的全自动造纸表面施胶淀粉连续制备系统的过程控制自动化程度高,除料仓添加淀粉需要人工加料外,系统的启停完全自动化运行,实现无人操作。实现了化学品添加的高自动化控制程度,可以在DCS操作界面中完成化学品添加操作的启停、用量调整操作等,体现了造纸科学技术水平的进步[2]。

本课题自主研发的全自动造纸表面施胶淀粉连续制备系统淀粉的分散、酶转化及储存供料过程的DCS控制图分别见图2、图3和图4。由图2、图3和图4可以看出,淀粉的分散、酶转化及储存供料过程均设有流量、温度、液位等在线检测仪表,各个过程控制系统通过检测值与设定值的对比进行自动调节。系统的启停与储存槽的液位进行联锁,在联锁模式下,当储存槽液位达到设定高液位时,系统自动执行停机程序;当储存槽液位低于设定的低液位时,系统自动执行开机程序。同时系统设置了过程自动清洗及设备故障联锁保护。

2 全自动造纸表面施胶淀粉连续制备系统的优势

2.1 成胶质量稳定

淀粉改性酶对温度较敏感,一旦加热到120℃以上时反应将停止[3],在间歇制备系统的生产中,很难达到100℃以上的温度,酶的活性最终不能完全灭活,所以间歇制备系统生产的酶改性玉米淀粉黏度下降很快,制备好的淀粉胶液贮存稳定性很差[4]。同时淀粉胶液批次与批次之间的糊化质量可能有波动,使得淀粉胶液的成膜性、交联性易波动,容易造成上胶量波动大,导致纸张的强度和抗水性能波动增大[5]。

图3 全自动连续制备系统淀粉酶转化过程DCS控制图

图4 全自动连续制备系统淀粉储存供料过程DCS控制图

本课题自主研发的全自动造纸表面施胶淀粉连续制备系统采用连续自动控制,淀粉液在2#喷射器中迅速高温加热,可确保淀粉酶的灭活;淀粉胶液浓度通过在线控制,成胶的浓度和黏度稳定性提高,成胶质量稳定性大大优于间歇制备系统。

2.2 节约运行成本

(1)人工成本

由于本课题研发的系统为全自动化连续制备系统,故仅需要1人在白班将淀粉料仓加满,系统将自动化运行,无需专职操作工看守。相比于间歇制备系统的每班需要操作工2人,若按四班三运转制计算,连续制备系统比间歇制备系统可减少操作工7人,按人均月工资福利5000元计,则每年节省人工成本42万元。

(2)电耗

根据实际生产过程中项目运行数据,全自动连续制备系统每吨淀粉电耗约为9.0 kWh;而间歇制备系统中,泵及蒸煮锅的搅拌电机功率远远大于连续制备系统,且间歇操作生产效率较低,每吨淀粉的电耗约为18~20 kWh,远高于连续制备系统。

(3)汽耗

全自动造纸表面施胶淀粉连续制备系统采用封闭连续运行,设计上对2#蒸煮器后的蒸汽分离器的尾蒸汽设置了余热回收装置,根据实际生产数据,全自动连续制备系统每吨淀粉的汽耗约为0.70 t,比间歇制备系统节约20%以上。

3 全自动造纸表面施胶淀粉连续制备系统的应用

与进口全自动连续制备系统相比,国产全自动连续制备系统主要设备均实现国产化,能大幅度降低系统投资。目前由中轻武设研发的全自动造纸表面施胶淀粉连续制备系统已在金凤凰纸业、台州森林造纸、浙江荣晟环保纸业、江苏上善纸业等多个大中型造纸企业投产运行,生产线均实现了全自动连续运行,系统运行稳定,成胶质量(浓度、黏度)稳定,同时操作环境大幅度改善,无粉尘产生,系统节能环保,实现一键全自动化操作。制备系统生产电耗约9.0 kWh/t淀粉,汽耗约0.70 t/t淀粉,其能耗远低于间歇制备系统。

4 结 论

中轻武设创新研发全自动造纸表面施胶淀粉连续制备系统是积极落实国家实施创新驱动发展战略和造纸工业“十二五”发展规划的体现,着力加强产业技术和成套装备系统的集成和创新,加快行业关键、共性技术与装备的研发和产业化,提升造纸工业整体技术及装备水平。

与传统的间歇制备系统相比,该系统生产效率、产品质量大幅度提升;除极大地节省人工成本之外,每吨淀粉电耗节省50%以上,蒸汽消耗节省20%以上,节能降耗效果显著,符合节能降耗、绿色环保和智能化的时代主题,给用户带来极为明显的经济效益和社会效益,值得在造纸企业中推广应用。

[1] WEI Zhi-bin, ZHANG Rui-jie. The Measures for Pulp and Paper Enterprise to Save Energy and Reduce Consumption[J]. China Pulp & Paper, 2013, 32(3): 65. 危志斌, 张瑞杰. 纸浆造纸企业节能降耗减污增效措施[J]. 中国造纸, 2013, 32(3): 65.

[2] HOU Qing-xi, WANG Jin, ZHANG Hong-jie. The Present Situation,Development Trend and Strategy of China’s Papermaking Science and Technology Discipline[J]. China Pulp & Paper, 2011, 30(12): 60. 侯庆喜, 王 进, 张红杰. 我国造纸科学技术学科的现状、 发展趋势及对策[J]. 中国造纸, 2011, 30(12): 60.

[3] DU Wei-min. Enzymatic modification of Surface sizing starch[J]. Paper Chemicals, 2009, 21(6): 53. 杜伟民. 表面施胶淀粉的酶改性[J]. 造纸化学品, 2009, 21(6): 53.

[4] LIU Ze-fu, ZHANG Jun-mei, WANG Tao. Process Improvement on Preparatioon of Enzyme-converted Corn Starch-based Surface Sizing Slurry[J]. Paper Chemicals, 2010, 22(2): 34. 刘泽福, 张俊梅, 王 涛. 酶改性玉米淀粉表面施胶液制备的工艺改进[J]. 造纸化学品, 2010, 22(2): 34.

(责任编辑:马 忻)

Domestic Full-Automatic Continuous Preparation System of Paper Surface Sizing Starch

YANG Neng-sheng*WANG Yan-xia

(ChinaLightIndustryWuhanDesign&EngineeringCo.,Ltd.,Wuhan,HubeiProvince,430060)

(*E-mail: 12121222@qq.com)

This paper introduced the technological process, control key points and advantages of the full-automatic preparation system of paper surface sizing starch which was independently researched and developed. The surface sizing starch prepared by the system had a stable quality independent research and development of the full-automatic preparation compared with the batch preparation system, the energy consumption and steam consumption were reduced by more than 50% and 20%, respectively.

surface sizing starch; full-automatic continuous preparation system; energy saving and consumption reduction

杨能生先生,高级工程师;主要从事制浆造纸工程设计及成套设备开发研究工作。

2017- 03-16(修改稿)

中轻集团2016年度科技创新基金。

TS734+.2

A

10.11980/j.issn.0254- 508X.2017.04.010