不锈钢压力容器焊接工艺设计分析

陈振凯 李廷伟 郭 燕

河南一拖(洛阳)中成机械有限公司

不锈钢压力容器焊接工艺设计分析

陈振凯 李廷伟 郭 燕

河南一拖(洛阳)中成机械有限公司

不锈钢是一种重要的工程材料,已经被广泛应用于各种工业和环境的结构中。焊接是一种用于不锈钢的重要加工工艺。本文通过0Cr18Ni9不锈钢闪蒸罐焊接工艺设计,详细介绍了压力容器用奥氏体不锈钢焊接特点和焊材选用及焊接要点。

不锈钢;焊接;容器;工艺设计

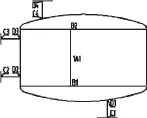

直径为1000mm,壁厚为12mm的闪蒸罐(图1),壳体材质为0Cr18Ni9。

图1 闪蒸罐结构简图

1. 0Cr18Ni9不锈钢简介及其焊接性

0Cr18Ni9不锈钢作为不锈钢耐热钢使用最广泛,用于食品用设备,一般化工设备,原子能用工业设备。0Cr18Ni9钢(AISI304)是奥氏体不锈钢,钢的奥氏体结构赋予了它的良好冷、热加工性能、无磁性和低温性能。其化学成分为碳 C:≤0.08硅 Si:≤1.00 锰 Mn:≤2.00硫 S:≤0.030磷 P:≤0.045铬 Cr:18.00~20.00镍Ni:8.00~10.50。力学性能抗拉强度 σb (MPa):≥520条件屈服强度σ0.2 (MPa):≥205伸长率 δ5 (%):≥40断面收缩率 ψ (%):≥60硬度:≤187HBS。

1.1 奥氏体不锈钢接头的晶间腐蚀

在一般情况下,焊缝金属中碳的含量对晶间腐蚀的作用相当大。碳的含量越高,晶间腐蚀倾向也越大。为了防止晶间腐蚀应该尽量降低碳的含量,常应用超低碳焊条或者焊丝,还可以向焊缝金属中添加一定量的稳定化元素,如钛、铌等。刀蚀是焊接接头出现的一种特殊形式的晶间腐蚀,是和铬的碳化物的沉淀有密切关系的,为防止刀蚀,为防止刀蚀,通常采用超低碳钢。有稳定化元素的钢,碳含量应该限制在0.06%。在焊接工艺上,要减少近缝区的热,避免焊接时产生中温敏化的加热作用。

1.2 应力腐蚀开裂

应力腐蚀开裂通常表现为脆性破坏,且发生破坏的过程时间短,因此危害严重。造成奥氏体不锈钢应力腐蚀开裂的主要原因是焊接残余应力,局部腐蚀介质浓缩也是影响应力腐蚀开裂的原因。为了避免产生焊接应力腐蚀开裂,应该合理调整焊缝的成分。

1.3 焊接接头的热裂纹

奥氏体不锈钢焊接时,焊缝和近缝区可产生热裂纹,这是因为奥氏体不锈钢含有硫、磷、锡和锑等易形成夹杂层。因此应该严格控制有害杂质。尽量选择含杂质较低的焊接材料和同材质的焊缝金属。使焊缝成为奥氏体加铁素体的双相组织,也是提高焊缝抗裂纹性的重要手段。

2.焊接材料的选取及其坡口设计

不锈钢用焊接材料主要有:药皮焊条、埋弧焊丝和焊剂、TIG和MIG实芯焊丝以及药芯焊丝。根据选择焊接材料的原则和具体的焊接方法,并且根据GB 983-1995《不锈钢焊条》中的规定,0Cr18Ni9不锈钢焊接时所用到的焊条型号为E308-16,牌号为A102,焊前须经200-250℃烘焙1h。根据YB/T 5092—2005《焊接用不锈钢丝》在TIG焊中所用到的气体保护焊焊丝为H0Cr21Ni10。

化工容器中焊接拼接方式是多种多样的,但接触介质的焊接接头应该都是对接的。包括单缝拼接的对接焊缝、T形拼接放入对接焊缝和十字拼接对接焊缝。不允许存在角焊缝,包括T形接头角焊缝、搭接接头角焊缝、套管接头角焊缝和角接接头角焊缝。只有极少数不得已的情况下如修补内衬层,才采用搭接接头角焊缝。采用对接焊缝T形拼接时,相邻筒节德尔纵焊缝距离或者封头焊缝的端点与相邻筒节纵焊缝的距离应该大于筒体壁厚的3倍,且小于1000mm。

筒体内部的构件与筒体焊接时,其焊缝应该尽量避开筒体环焊缝和筒体与封头相接的环焊缝。根据JB/T4709-2007《压力容器焊接规程》的规定,并根据闪蒸罐具体的壁厚,及焊接方法设计坡口,具体坡口形式如下[1]。

对1A1、 B1的焊缝进行双面焊,其坡口设计见图2,B2和C1-C4焊缝采取单面焊双面成形,其坡口如图3,D1-D4焊缝也采用单面焊双面成形,其坡口如图4。

3.焊缝表面的清理

焊件待焊处两侧各20mm,包括坡口面表面应该进行彻底的清理,不应该有任何油脂、污渍、油漆、氧化皮和其他的杂质。通常采用丙酮或者酒精进行擦洗,必要的时候还需要先进行打磨。若清理不干净,这些有机物会在电弧高温作业下分解燃烧成气体,引起焊缝金属产生气孔和增碳,进而使得焊接接头耐腐蚀性降低。

4.焊缝的焊接工艺设计

4.1 闪蒸罐1A1、 B1的焊缝具体焊接工艺参数

对于焊接闪蒸罐1A1、 B1的焊缝采用手工焊条电弧焊,由于筒体直径为1000mm,焊工可以钻入筒体内焊接,故筒体纵、 环缝。故采用焊条电弧焊进行双面焊。其焊接参数为直流反接,焊条直径为φ3.2mm,焊接电流为90-140A,平焊,焊接层数为4,焊接速度为130-160mm/min。

4.2 闪蒸罐B2、C1-C4以及D1-D4 角焊缝具体焊接参数

由于不能进行双面焊接,因此采用单面焊双面成形。在焊接过程中采用TIG焊打底,并且采用焊条电弧焊进行盖面焊接。其中B2、C1-C4焊缝焊接工艺参数为直流反接,焊条直径为φ3.2mm,焊接电流为90-140A,平焊,TIG焊一层,盖面三层,焊接速度为130-160mm/ min。D1-D4焊缝焊接工艺参数直流反接,焊条直径为φ5mm,焊接电流为160-190A,平焊,焊8-10层,焊接速度为150-200mm/min[2]。

5.焊后热处理

由于0Cr18Ni9不锈钢的敏化温度区间850~450℃,为尽快使焊缝处温度低于450℃,须对焊缝采用快冷淬火处理。由于采用快冷淬火处理 ,不可避免的要形成很大的内应力 ,需要对淬火后的焊缝进行低温回火处理(150~250 ℃) ,回火后空冷至常温。

[1]贾安东.焊接结构与生产[M].第二版.机械工业出版社,2007:167~168

[2]胡芸、吕会敏、王新彦.不锈钢闪蒸罐焊接工艺[J].科技信息,2009,5(1):1~2