利用CF卡进行数控系统的数据备份与加载的要点

【摘 要】本文针对数控机床在运行过程中由于操作和环境等原因可能造成系统数据的损坏和丢失的情况,提出利用CF卡进行数控系统的数据备份与加载,并对数控系统的数据备份和加载的相关技术要点和两种方法——在开机引导画面下的整体式数据备份与加载以及通过输入输出方式进行的个别数据备份与加载进行了概括分析。

【关键词】CF卡 数控系统 数据备份与加载 要点

【中图分类号】G 【文献标识码】A

【文章编号】0450-9889(2017)02C-0189-03

在数控机床的运行使用过程中,数控系统作为机床的中枢控制机构,指挥和控制数控机床实现自动加工。数控系统主要由硬件和软件两大部分组成,通常简称CNC系统,即由程序、输入装置、输出装置、CNC装置(主控制系统)、PLC(可编程控制器)、主轴驱动装置和进给(伺服)驱动装置组成。

数控系统的数据备份主要是指对存储在主控制系统存储器中的部分控制程序(主要是PMC程序)以及各种用户文件,包括系统参数、伺服参数、PMC参数、宏程序及宏变量、用户加工程序、刀补数据、工件坐标数据等进行备份。数控系统的系统文件存储在FROM只读存储器中,包括系统软件、伺服软件和PMC程序梯形图;而用户文件,包括以上提到的各种用户数据,则存储在SRAM静态随机存储器当中。只读存储器FROM中的数据在机床断电后不会丢失,不需要保护,而静态存储器SRAM中的数据在机床断电后需要通过电池保持,当电池电量不足时,数控系统会产生报警提示,此时必须在系统通电状态下尽快更换电池。出现该报警后,通常至多不可超过二至三周必须更换电池,具体时间的长短因系统配置不同而异。如果电池电压过低,存储器将不能备份数据而造成系统数据丢失,系统出现相应报警。在电池电量不足情况下关机可能将导致系统数据全部丢失。除此之外,在遇到突发性的高频脉冲等外围因素干扰,或突发性的拉闸断电等,或是机床长时间停机,没有定期给机床上电;机床在DNC状态下加工工件或在数据通讯过程中突然断电;在断电情况下拔插电池或存储器;更换了系统硬件如存储器模块等,均有可能导致存贮在SRAM静态随机存储器内的运行数据,各种设定参数数据以及加工程序等丢失,造成数控系统不能正常运行。在上述无论哪种情况下,通过采用系统数据备份进行系统数据的加载回装以恢复系统的正常运行是最为便捷有效的途径。

下面以FANUC 0i系列数控系统为例,分析利用存储卡CF卡进行数控系统的数据备份与加载的几个要点。

一、利用CF卡进行数控系统的数据备份与加载的前期准备

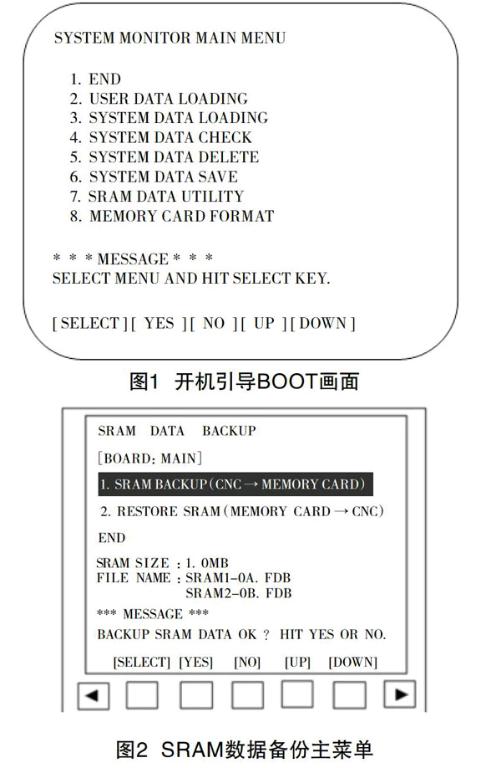

FANUC 0i系列数控系统的数据备份与加载可以采用整体式数据备份与加载或系统数据的个别备份与加载两种方式。其中整体式的数据备份通常也称为在开机引导画面下的数据备份,即在BOOT画面下的数据备份,这种备份方式需要在数控系统开机时通过数据备份及加载引导界面进行,开机引导画面如图1所示;而系统数据的个别备份指在数控系统常规工作界面通过数据输入输出方式进行数据备份。在实际应用过程中,初学者对这两种数据备份概念极易产生混淆。无论采用哪种方式进行系统数据的备份与加载,均需先做好如下前期准备。

(一)选择适当的存储卡CF卡和PCMCIA适配器。无论是整体式数据备份与加载或系统数据的个别备份与加载,首先要选择适合的CF卡。CF卡类似于我们常用的U盘,是一种固态产品,不需要电池来维持其中存储的数据,可与数控机床匹配使用的CF卡一般要选用小容量的,如64MB、128MB,一般不要超过1GB为好。使用前,必须先将CF卡插入读卡器通过USB接口接入电脑,进行CF卡格式化,选用的文件系统格式为.FAT,格式化成功才能用于数控系统的数据存储。

(二)数据备份前的系统准备。在做数控系统数据备份与加载之前,应首先将系统I/O通道设定为4,即在系统MDI键盘上单击SYSTEM键,在系统参数画面下通过号搜索查找20号参数并将其设置为4,确定选择使用存储卡CF卡作为数据输入/输出设备。

二、运用CF卡进行数控系统数据备份与加载

(一)开机引导画面下的数据备份与加载——整体式的数据备份与加载。整体式的数据备份与加载实际上是通过开机引导画面,对系统需要备份的数据分两大类进行备份,即分别对存储在FROM当中的PMC控制程序及存储在SRAM当中的用户數据进行备份。FANUC系统文件除了PMC程序外均不需要备份,但也不能轻易删除。

1.SRAM数据的备份与加载。系统上电前,先把CF卡以“大边对宽槽,小边对窄槽”的对应方式插入PCMCIA适配器,然后将装好CF卡的适配器单边朝上插入数控机床上插槽。系统启动的同时按下显示器下方系统软键的最右边两个键,或者同时按下MDI键盘上的6键和7键,直到出现开机引导画面,如图1所示。用系统软键up或者down键选择图1中的第七项“SRAM DATE UTILITY”,按选择键确认后进入SRAM数据备份主菜单,如图2所示,选择其中的第一项“SRAM BACKUP(CNC→MEMORY CARD)”,选择并确认,可观察到信息栏的数据闪烁,即系统将数据存储到CF卡中,待信息栏出现“BACKUP SRAM DATA OK?HIT YES OR NO”备份完成的提示,选择确认后即可完成数据备份。

SRAM数据的加载方法与备份类似,通过BOOT画面进入图2所示SRAM数据备份主菜单后,选择其中的第二项“RESTORE SARM(MEMORY CARD→CNC),即可将CF卡中存储的SRAM备份文件加载回装到数控系统中。

2.系统数据(FROM)的备份与加载-PMC。进入图1所示开机引导画面主菜单后,选择第六项“SYSTEM DATA SAVE”(具体排列可能因版本而不同),继续选择该项目下的“PMC1”,即可对PMC程序进行备份操作。选择第二项“USER DATA LOADING”,可进行加载回装操作。

(二)通过输入输出方式进行数据备份与加载——数据的个别备份与加载。通过输入输出方式进行数据备份与加载不需要进入系统开机引导画面,在数控机床的正常工作界面就可以进行。同样需要在断电状态下将装入CF卡的PCMCIA适配器的插装到系统接口上,然后正常启动数控机床和系统,急停保持,即可进行系统数据的分别备份。

系统数据的个别备份要按照数据的不同类型逐个分别备份,包括PMC程序、系统参数、伺服参数、PMC参数、螺距误差补偿、刀具补偿、用户宏程序、宏变量、用户加工程序等,操作步骤较数据的整体式备份要烦琐。其中,PMC程序与PMC参数均在PMC维护画面下进行,其他各类参数数据在各自的输入输出画面下进行。通过输入输出方式进行的数据备份,机床必须保持在急停或编辑(EDIT)状态下,同时在设定画面将写参数项置1,即可以写参数。大多数参数及PMC程序备份必须将写参数锁定打开,否则备份时会出现写参数报警。

1.PMC程序及PMC参数的备份与加载。在MDI键盘上按下SYSTEM功能键,按显示器下方最右边扩展键软键至出现PMC MNT时,按下该软键,接着按下I/O软键,进入PMC维护画面,逐项选择其中设置,如图3所示,其中功能项的“写”为输出至CF卡,“读取”为输入至系统,在状态区会有相应提示,亦即选择“写”为备份文件,选择“读取”为加载回装文件。PMC程序与PMC参数的备份与加载除了数据类型及文件名不同外,其他操作基本相同,画面各项设置完成后,单击I/O软键,再按执行键即可完成PMC程序或PMC参数的备份或加载。PMC程序及PMC参数的备份与加载均需在PMC维护画面下逐个完成。

图3 PMC维护画面

2.数控系统参数备份及其他参数的备份与加载。数控系统的参数备份只要在MDI键盘上按下SYSTEM键,接着选择参数(SYSTEM)软键→操作键→扩展键→F输出→全部→执行,即可完成,而加载的步骤与备份类似,只是在选择“F输出”软键时改为选择“F输入”即可。

其他参数的备份与加载如螺距误差补偿、刀具补偿等,操作方式与系统参数备份与加载基本相同,只要找到相应画面及选项,如螺距误差补偿画面“螺补”选项、刀偏画面,其余根据提示仿照以上步骤操作即可完成。

在需要通过选择文件来进行数据加载的操作中,要特别注意根据文件名及备份时间判断是否加载了正确的备份文件,以确保数据加载回装正确成功。

三、系统数据备份的检查

利用存储卡CF卡完成备份后,可直接在数控系统中检查数据备份情况。在MDI键盘上按下系统功能键,单击扩展键至出现“所有 I/O”(ALL I/O),可显示所有I/O页面,存储卡中的文件全部列表显示,可以根据列表及所显示的备份时间逐项检查备份是否完成。

总之,由于进数控系统种类繁多,不同的数控系统数据备份与加载的方法各有不同,甚至同一品牌数控系统的不同系列,其数据备份与加载处理方法也可能有所区别。本文仅针对目前较为广泛应用的FANUC 0i系列数控系统的(下转第192页)(上接第190页)数据备份與加载在运用过程中的一些技术处理进行了分析概括。在进行数据备份和加载操作前,应仔细阅读系统调试维修说明书和相关技术资料,以确保备份与加载的准确和完整。

【参考文献】

[1]李宏胜.机床数控技术及应用[M].北京:高等教育出版社,2000

[2]周兰,陈少艾.数控系统连接调试于PMC编程[M].北京:机械工业出版社,2013

[3]郭继丽.数控机床常用数控系统的参数备份与回装[J].机床电器,2008(1)

[4]王瑞明.数控机床常见数控系统参数的备份与恢复方法[J].设备管理与维修,2016(2)

[5]BEIJING-FANUC.FANUC_0i-D维修说明书[Z].

【基金项目】2015年度广西高等学校科学研究项目“斜床身双工位数控装调与维修实训台研发及应用”(桂教科研[2015]2号)

【作者简介】韦晓航(1967— ),女,广西柳州人,州铁道职业技术学院机械制造教研室主任,机械制造与自动化专业带头人,副教授,研究方向:机械制造自动化,计算机辅助设计与制造。

(责编 黎 原)