纺丝工艺对炭纤维缠绕复合材料强度转化率的影响

程 勇,侯 晓,张世杰,程 文

(1.西安航天复合材料研究所,西安 710025;2.高性能碳纤维制造及应用国家地方联合工程研究中心,西安 710089;3.中国航天科技集团公司第四研究院,西安 710025;4.西北工业大学 理学院,西安 710072)

纺丝工艺对炭纤维缠绕复合材料强度转化率的影响

程 勇1,2,侯 晓3,张世杰4,程 文1

(1.西安航天复合材料研究所,西安 710025;2.高性能碳纤维制造及应用国家地方联合工程研究中心,西安 710089;3.中国航天科技集团公司第四研究院,西安 710025;4.西北工业大学 理学院,西安 710072)

通过不同纺丝工艺的聚丙烯腈基炭纤维表面状态、NOL环及φ150 mm容器的实验研究,分析了不同纺丝工艺对湿法缠绕复合材料聚丙烯腈基炭纤维强度转化率的影响。结果表明,干喷湿纺炭纤维比湿法纺丝φ150 mm容器环向纤维强度转化率要高出11.9%~15.4%,湿法纺丝的炭纤维复合材料NOL环层间剪切强度要比干喷湿纺炭纤维复合材料高7.4~34.1 MPa。因此,干喷湿纺的炭纤维可应用于固体火箭发动机缠绕壳体、压力容器等主要承受拉伸应力的领域,可充分发挥其纤维强度;而湿法纺丝工艺制成的炭纤维与树脂基体结合紧密,利于载荷的传递,可应用于承受压缩剪切等复杂载荷的领域,从而发挥这两种纤维各自不同优势。

纺丝工艺;湿法缠绕;复合材料;聚丙烯腈基炭纤维;强度转化率

0 引言

聚丙烯腈(polyacrylonitrile, PAN)基炭纤维具有高比强度、高比模量等一系列优异性能,其产量占世界炭纤维总产量的90%以上,已广泛应用于航空航天、国防军事等尖端领域[1]。湿法缠绕是炭纤维应用于复合材料压力容器领域的一种重要的成型工艺方法,它可减少其他工艺方法(如干法缠绕工艺等)在复合材料成型过程中对炭纤维造成的强度损失,因此在固体火箭发动机壳体、高压气瓶和化工管道等炭纤维缠绕复合材料制品中得到了广泛应用。近年来,炭纤维复合材料缠绕成型的研究主要集中在炭纤维缠绕复合材料应用[2-3]、成型工艺及装备[4-7]、力学分析及性能实验[8-14]等方面,但对炭纤维缠绕复合材料强度转化率的影响因素方面研究不多。

目前生产PAN原丝的纺丝工艺主要为湿法纺丝法和干喷湿纺法。上述2种纺丝工艺生产的PAN原丝制成炭纤维后,其表面状态和在湿法缠绕复合材料中的强度转化率等方面均存在着较大差异。因此,本文选取了上述2种纺丝工艺的聚丙烯腈基炭纤维,对其和湿法缠绕复合材料的相关性能开展研究,分析不同纺丝工艺对炭纤维强度转化率的影响,为湿法缠绕复合材料炭纤维原材料的选用提供参考。

1 PAN基炭纤维的纺丝工艺

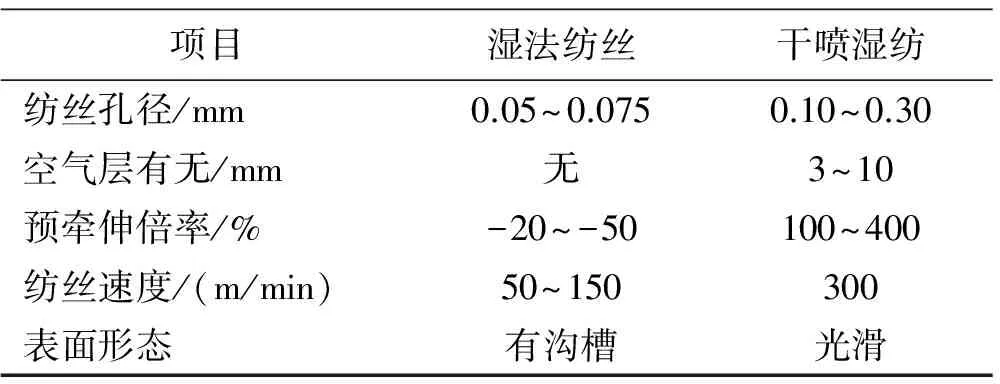

干喷湿纺与湿法纺丝的一个显著差异是干喷湿纺的喷丝板不像湿法纺丝那样浸在凝固液中,纺丝液从喷丝孔出来先经过干段空气层后才进入凝固液中。干喷湿纺法纺丝可使高粘度纺丝液成纤,空气干层是有效牵伸区,不仅可提高纺丝速度,且制得的纤维截面结构近似圆形,纤维表面光滑,纤维内部缺陷少,结构均匀、致密、强度和取向度高[15-18]。表1列出了湿法纺丝和干喷湿纺的主要差异。

表1 湿法纺丝和干喷湿纺的主要差异

显然,干喷湿纺优于湿法纺丝,兼具干式溶液纺丝和湿法纺丝的优点,是纺制高质量PAN基炭纤维原丝的最好方法之一[19]。用干喷湿纺方法纺制的聚丙烯腈原丝强度高于湿法纺丝[20],更容易得到性能优异的炭纤维[21]。例如,T700S和T300的单丝直径都为7 μm,但T700S的密度为1.8 g/cm3,比后者高出了2.27%,其抗拉强度高出了38.8%。这表明干喷湿纺可纺出较高密度原丝和制得较高密度炭纤维,从而使其抗拉强度得到大幅度提高[22]。

2 不同纺丝工艺PAN基炭纤维的力学性能

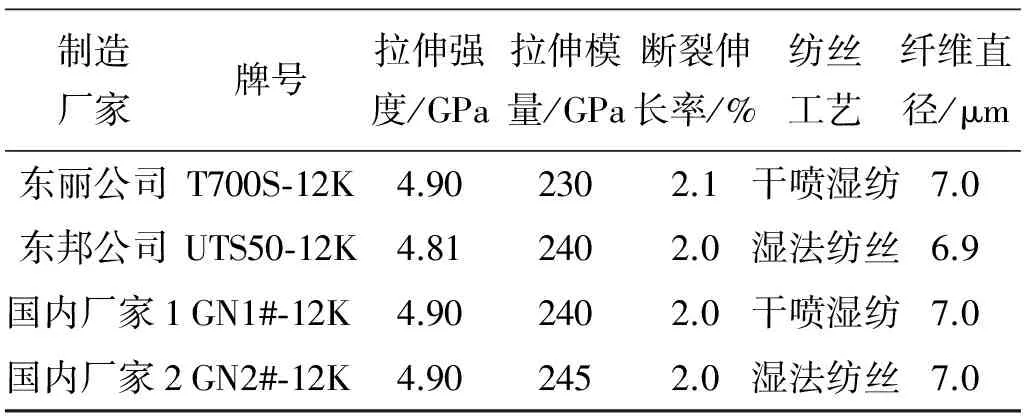

本文选取的东丽公司和东邦公司不同纺丝工艺的聚丙烯腈基炭纤维以及国内炭纤维研制单位的聚丙烯腈基炭纤维的性能见表2。

由表2可见,干喷湿纺炭纤维与湿法纺丝炭纤维力学性能基本相当。

表2 不同纺丝工艺的聚丙烯腈基炭纤维及其性能(标准值)

3 实验

3.1 原材料

表2所列出4种炭纤维;自制环氧树脂基体。

3.2 实验及分析测试

3.2.1 炭纤维表面状态

采用日本S-2700扫描电子显微镜分析炭纤维表面形态(SEM)。

从《意见》中还可以看出,国家层面上对生态补偿的主体界定多集中在省、市政府和显性受益人,对隐性受益人(生态利益的间接受益人)的付费义务和污染制造者的补偿责任涉及较少。生态补偿制度中财政转移支付只是其中一个重要组成部分,但是,仅仅靠增加国家和地方政府的财政支出来进行生态补偿,其有限的资金难以满足生态环境可持续发展的需求;再者,若缺少对受益人的环保义务约束,相关人群不能有效履行义务,生态破坏者也没有承担相应的环境责任,将致使整个社会环境保护的意识提升缓慢,“搭便车”现象得不到有效制止。

3.2.2 炭纤维NOL环及φ150mm容器性能

在微机控制纤维缠绕机按GB/T1458—2008[23]的尺寸进行复合材料NOL环缠绕固化成型,制成试样后按标准测试拉伸和剪切性能。

将纤维浸渍树脂后,通过微机控制纤维缠绕机按一定线型缠绕在芯模上,固化脱模后按GB/T6058—2005[24]在水压设备上进行水压爆破试验,并根据水压测试结果计算容器效率(PV/W)及纤维强度转化率(K)。其中,P为容器的爆破压强,V为容器容积,W为复合材料容器质量。纤维强度转化率K按下式计算:

K=σc/σf

式中σc为容器爆破时的纤维强度,σf为纤维复丝拉伸强度。

4 结果与讨论

4.1 不同纺丝工艺PAN基炭纤维的表面状态

DMSO法干喷湿纺与湿纺2种不同的纺丝工艺在纤维表面会产生不同的结果。湿纺成形时,纤维表面凹凸呈沟槽状:干喷湿纺成形时,纤维表面非常光洁[25]。在湿法纺丝工艺下,只能减少表面的沟槽状况,但不能完全消除。而采用干喷湿纺纺丝工艺,纤维的表面沟槽可完全消除[26]。图1为4种炭纤维表面扫描电镜(SEM)

由图1可见,T700S和GN1#-12K炭纤维表面光滑,纤维断面基本呈圆形,断面圆度规则,这是干喷湿纺炭纤维的典型形貌。UTS50和GN2#-12K炭纤维表面有许多沿纤维轴向的沟槽,沟槽的宽度和深度不等,而GN2#-12K纤维断面圆度不够规则,甚至有些出现“腰”状异形断面。这种表面沟槽的形态结构是典型的湿纺原丝制备炭纤维的结果,由于湿法纺丝喷丝孔的孔径比干喷湿纺的孔径小很多,因此其巴勒斯膨胀效应[17]更加显著,导致炭纤维表面形成明显沟槽。湿法纺丝这种表面不规则的形貌使得炭纤维比表面积大,纤维表面的凹凸和沟槽一方面可增大炭纤维的表面积,有利于树脂与炭纤维的浸润,同时也利于形成较强的机械锁合作用[27],促进复合材料的界面粘结,但会加剧成型后复合材料的脆性。同时,这种表面状态导致其在缠绕工艺过程中易磨损,有起毛现象,在一定程度上影响纤维的强度发挥。

NOL环是基于网格理论发展起来的一种环形试验件,是缠绕成型复合材料性能综合考核最简单的实验方法。通过NOL环的缠绕实验和性能测试可为缠绕压力容器的成型提供有价值的工艺参数和设计参数,也可判定纤维与树脂配方的界面浸润性、粘结性及受力状态下传递应力的能力。同时拟采用直径φ150 mm容器进行纤维复合材料缠绕适配性研究,考核纤维的缠绕工艺性。

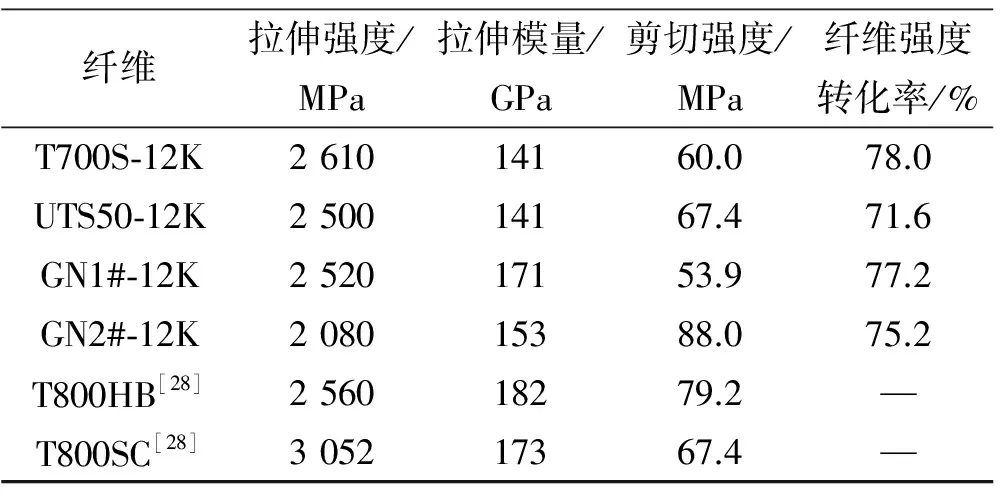

应用自研的环氧树脂基体和表2所列不同纺丝工艺炭纤维进行复合材料NOL环及φ150 mm容器缠绕成型,并进行性能测试,结果见表3和表4。

表3 不同炭纤维复合材料NOL环性能

表4 不同炭纤维复合材料φ150 mm容器性能

从表3可看出,湿法纺丝的炭纤维复合材料NOL环拉伸强度和纤维强度转化率均低于干喷湿纺炭纤维复合材料。T800炭纤维复合材料NOL环性能也证明了这一点。尤其是GN2#-12K炭纤维的强度转化率最低,而T700S复合材料NOL环拉伸强度和纤维强度转化率较高。同时也可看出,湿法纺丝的炭纤维复合材料NOL环层间剪切强度要比干喷湿纺炭纤维复合材料高7.4~34.1 MPa。

对不同炭纤维复合材料NOL环断面做了扫描电镜照片,如图2所示。

从图2不同炭纤维复合材料NOL环破坏断面形貌可看出,湿法纺丝炭纤维拔出较少,纤维被树脂基体紧密包裹,呈脆性破坏模式,没有出现树脂基体在载荷作用下逐步出现银纹,与纤维界面脱开而吸收能量的过程,因此试样的拉伸强度较低。但界面结合紧密有利于保证复合材料的整体性,对承受压缩及剪切载荷有利。干喷湿纺炭纤维拔出很多,纤维周围树脂基本与纤维脱开,呈韧性破坏模式,这种破坏模式可大幅度吸收破坏时的能量,有利于提高复合材料的拉伸强度。

表4结果表明,干喷湿纺炭纤维φ150 mm容器环向纤维强度转化率接近或超过80%。而湿法纺丝炭纤维的强度转化率在72%以下,这也是造成湿法纺丝炭纤维φ150 mm容器性能较低的重要原因。其中T800SC炭纤维强度转化率最高,达到了92.3%。总体而言,干喷湿纺炭纤维比同级别的的湿法纺丝φ150 mm容器环向纤维强度转化率要高出11.9%~15.4%。

从φ150 mm容器爆破形貌(图3)也可看出,湿法纺丝(图3(b)、(d))和干喷湿纺(图3(a)、(c))炭纤维φ150 mm容器也分别呈脆性和韧性破坏模式。韧性破坏的复合材料纤维拔出多,破坏界面多,破坏时吸收了较多能量,所以其容器爆破强度要高。

由纤维的SEM照片可看出,湿法纺丝炭纤维表面存在沿轴向分布的大量平行沟槽,这些沟槽使得炭纤维在湿法缠绕成型过胶辊时产生应力集中,从而导致纤维起毛磨损严重,纤维断纱增多,降低了纤维强度,不利于纤维强度的发挥。同时纤维与树脂接触面积大,结合能力强,在承受拉伸应力时,当树脂基体发生断裂时,裂纹扩展至界面处时由于界面结合强度大,裂纹尖端的集中应力无法沿界面结合处释放,裂纹只能沿垂直纤维单丝方向扩展,由于纤维本身的断裂延伸率小,对结构的应力集中敏感[29-31],纤维提前断裂,降低了纤维的发挥性能,复合材料表现出较强的脆性。而干喷湿纺炭纤维的表面较为光滑,其缠绕工艺性较好,纤维与树脂的结合程度适中,纤维拔出吸收了较多能量,纤维性能也得到了较高的发挥。

5 结论

(1)干喷湿纺炭纤维比湿法纺丝φ150 mm容器环向纤维强度转化率要高出11.9%~15.4%,湿法纺丝的炭纤维复合材料NOL环层间剪切强度要比干喷湿纺炭纤维复合材料高7.4~34.1 MPa。

(2)干喷湿纺的炭纤维可应用于固体火箭发动机缠绕壳体、压力容器等主要承受拉伸应力的领域,可充分发挥其纤维强度;而湿法纺丝工艺制成的炭纤维与树脂基体结合紧密,利于载荷的传递,可应用于承受压缩剪切等复杂载荷的领域,从而发挥这2种纤维的不同优势。

[1] 王成国,朱波.聚丙烯腈基碳纤维[M].北京:科学出版社,2011:1-2.

[2] 魏虹,刘义华,张志斌,等.耐160℃环氧树脂及其在缠绕壳体上的应用技术研究[J].航天制造技术,2014(5):22-25.

[3] 田振生,贾晓龙,柳柏杨,等.大型碳纤维复合材料气瓶在压缩天然气储运领域中的研制与应用进展[J].玻璃钢/复合材料,2013(5):62-66.

[4] 韦生文,白一峰.大长径比高刚性碳纤维杆缠绕成型工艺研究[J].电子工艺技术,2015,36(1):55-58.

[5] 李玉峰,李玲丽,潘宗友,等.一种卫星用钛内衬-碳纤维缠绕复合材料气瓶特性研究[J].宇航学报,2014,35(11):1318-1325.

[6] 杨海涛,尉世厚,徐小明.国产高模量碳纤维缠绕成形参数控制方法[J].安徽工业大学学报(自然科学版),2014,31(1):64-67,106.

[7] 邹财勇,杨涛,葛邦.多丝束碳纤维湿法缠绕系统研究[J].玻璃钢/复合材料,2013(23):52-54.

[8] 赵飞.封头开有极孔的CFRP压力容器壳体的有限元分析[J].内蒙古工业大学学报(自然科学版),2015,34(3):190-194.

[9] 齐磊,赵栗君,刘扬涛,等.缠绕成型碳纤维/环氧树脂复合材料水煮老化性能的实验研究[J].纤维复合材料,2015(2):19-21.

[10] 祖磊,王继辉,李书欣,等.金属内衬碳纤维全缠绕气瓶的有限元分析[J].玻璃钢/复合材料,2014(11):30-35.

[11] 许光,王洪锐,贺启林,等.碳纤维缠绕复合材料气瓶冲击试验研究[J].压力容器,2014,31(11):26-31.

[12] 张娟,张麟,马质璞,等.CFRP缠绕压力容器的爆破试验与有限元分析[J].内蒙古工业大学学报(自然科学版),2014,33(1):32-36.

[13] 詹望.碳纤维缠绕式复合气瓶的定期检验[J].价值工程,2013(28):314-315.

[14] 樊钰,叶定友,陈汝训.温度影响下炭纤维/环氧树脂复合材料性能预示[J].固体火箭技术,2013,36(6):831-835.

[15] 徐仲榆.我国在生产碳纤维过程中应解决的一些问题[J].材料导报,2000,14(11):16-18.

[16] 吴历斌,吴粮华,高相东.PAN-CF 的技术发展及应用(1)[J].高科技纤维与应用,2010,35(1):47-52.

[17] 贺福.碳纤维及石墨纤维[M].北京:化学工业出版社,2010:75-86.

[18] 陈方泉,陈惠芳,潘鼎.干湿法高性能聚丙烯腈基碳纤维原丝的制备[J].化工新型材料,2003,31(11):11-15.

[19] 高健,陈惠芳.用于碳纤维的聚丙烯腈原丝及其干湿法成型[J].化工新型材料,2002,30(4):13-16.

[20] 李崇俊,刘建军,刘勇琼,等.高性能聚丙烯腈基碳纤维工程化研制及应用进展[J].高科技纤维与应用,2011,36(5):7-14.

[21] 侯爱玲,陈惠芳.PAN原丝性能对比及对碳纤维性能的影响研究[J].化工新型材料,2005,33(7):4-6.

[22] 贺福.高性能碳纤维原丝与干喷湿纺[J].高科技纤维与应用,2004,29(4):6-12.

[23] 全国纤维增强塑料标准化技术委员会.GB/T1458—2008 纤维缠绕增强塑料环形试样力学性能试验方法[S].北京:中国标准出版社,2008.

[24] 全国纤维增强塑料标准化技术委员会.GB/T6058—2005 纤维缠绕压力容器制备和内压试验方法[S].北京:中国标准出版社,2005.

[25] 秦志全,周霞.二甲基亚砜法聚丙烯腈原丝干湿纺与湿纺成形工艺的比较[J].高科技纤维与应用,2006,31(3):15-18.

[26] 徐梁华.PAN干湿法纺丝工艺中原丝的表面沟槽形态[J].高科技纤维与应用,2001,26(2):21-24.

[27] 王明先,王荣国,刘文博.国产高性能碳纤维组织结构表征与性能分析[J].玻璃钢/复合材料,2007(1):28.

[28] 张世杰,廖英强,崔红,等.碳纤维微观形态对缠绕复合材料性能发挥率的影响[C]//SAMPE中国2014年年会论文集,2014.

[29] 郭峰,张炜,王晓洁,等.碳纤维/环氧国体火箭发动机壳体补强现状[J].纤维复合材料,2008,35(3):35-38.

[30] Yves Coste,Jean-Marc Gautier.Strategic missile solid rocket motor cases qualification[R].AIAA-2006-4597.

[31] Perugini P,Mataloni A,Betti F.Damage tolerance approach to SRM composite cases[R].AIAA-2004-4213.

(编辑:薛永利)

Effects of spinning process on carbon fiber wet winding composite strength transformation ratio

CHENG Yong1,2,HOU Xiao3,ZHANG Shi-jie4,CHENG Wen1

(1.Xi'an Aerospace Composites Research Institute,Xi' an 710025,China;2.National and Local Union Engineering Research Center of High-performance Carbon Fiber Manufacture and Application, Xi' an 710089, China;3.The Fourth Academy of CASC,Xi' an 710025,China;4.Department of Applied Chemistry,School of Science,Northwestern Polytechnical University,Xi'an 710072,China)

Through the experimental study of the surface state of different spinning process polyacrylonitrile-based carbon fiber and NOL ring andφ150 mm pressure vessels wound with the different spinning process polyacrylonitrile-based carbon fiber reinforced composite,the effects of spinning process on wet winding composite polyacrylonitrile-based carbon fiber strength transformation ratio were analyzed.The results show that the circumferential strength transformation ratio ofφ150 mm pressure vessels wound with the dry jet-wet spinning carbon fiber is increased by 11.9%~15.4% compared with that of wet spinning carbon fiber.The interlaminar shear strength of NOL rings wound with the dry jet-wet spinning carbon fiber is increased by 7.4~34.1 MPa compared with that of wet spinning carbon fiber.Therefore,the dry jet-wet spinning carbon fiber can be used in solid motor winding shell,pressure vessels and other tensile load bearing field,which can give full play to its strength.The wet spinning carbon fiber is well integrated with the resin matrix,which is beneficial for load transfer and can be used in compression shear complex load bearing field.

spinning process;wet winding;composite;polyacrylonitrile-baced carbon fiber;strength transformation ratio

2015-06-24;

2015-06-30。

高性能碳纤维项目(JPPT-CHTXW-1-2)。

程勇(1970—),男,研究员,研究方向为结构复合材料。E-mail:chengyong109@163.com

V258

A

1006-2793(2017)02-0239-05

10.7673/j.issn.1006-2793.2017.02.019